智能阀门流量系数流阻因子检测装置的设计*

2018-08-31

上海市质量监督检验技术研究院 上海 201114

1 设计背景

阀门的流量系数是衡量阀门流通能力的指标,流量系数越大,说明流体经过阀门时的压力损失越小。阀门的流阻因子可以衡量流体通过阀门后的主要功率消耗[3]。阀门的流量系数与流阻因子取决于阀门的尺寸、形式、结构,因此对阀门的流量系数与流阻因子进行试验,可以改进阀门产品,为流体工程系统合理设计、降低动力消耗提供有效数据[4]。笔者设计了智能阀门流量系数流阻因子检测装置,对于合理选用阀门、评定阀门质量水平、开发新型节能产品及制定阀门有关标准等具有积极作用[5]。

2 检测装置原理

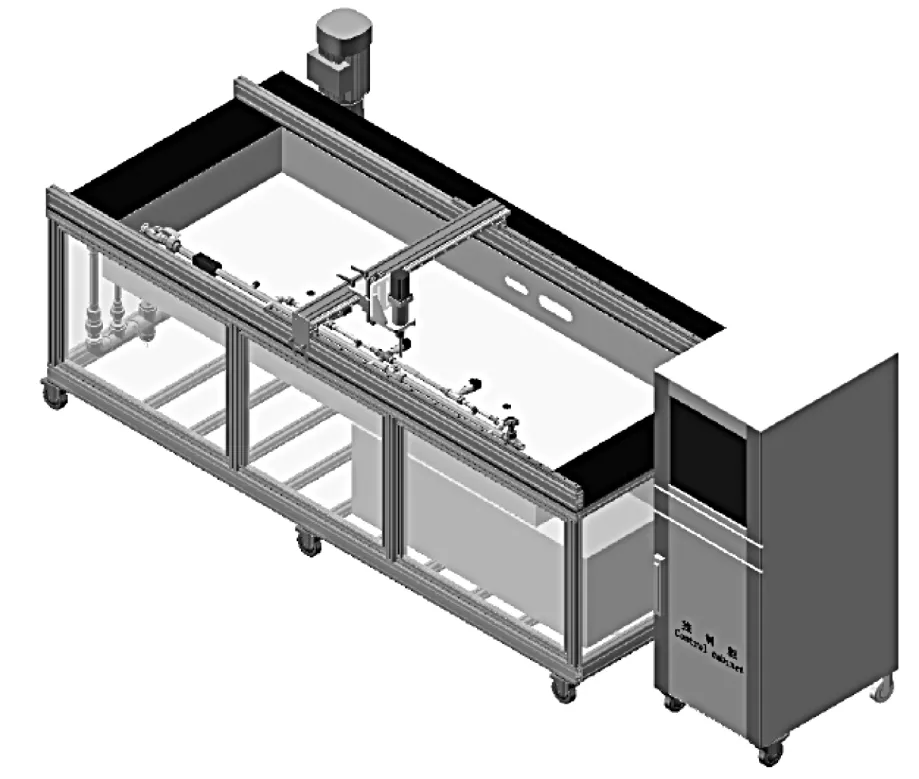

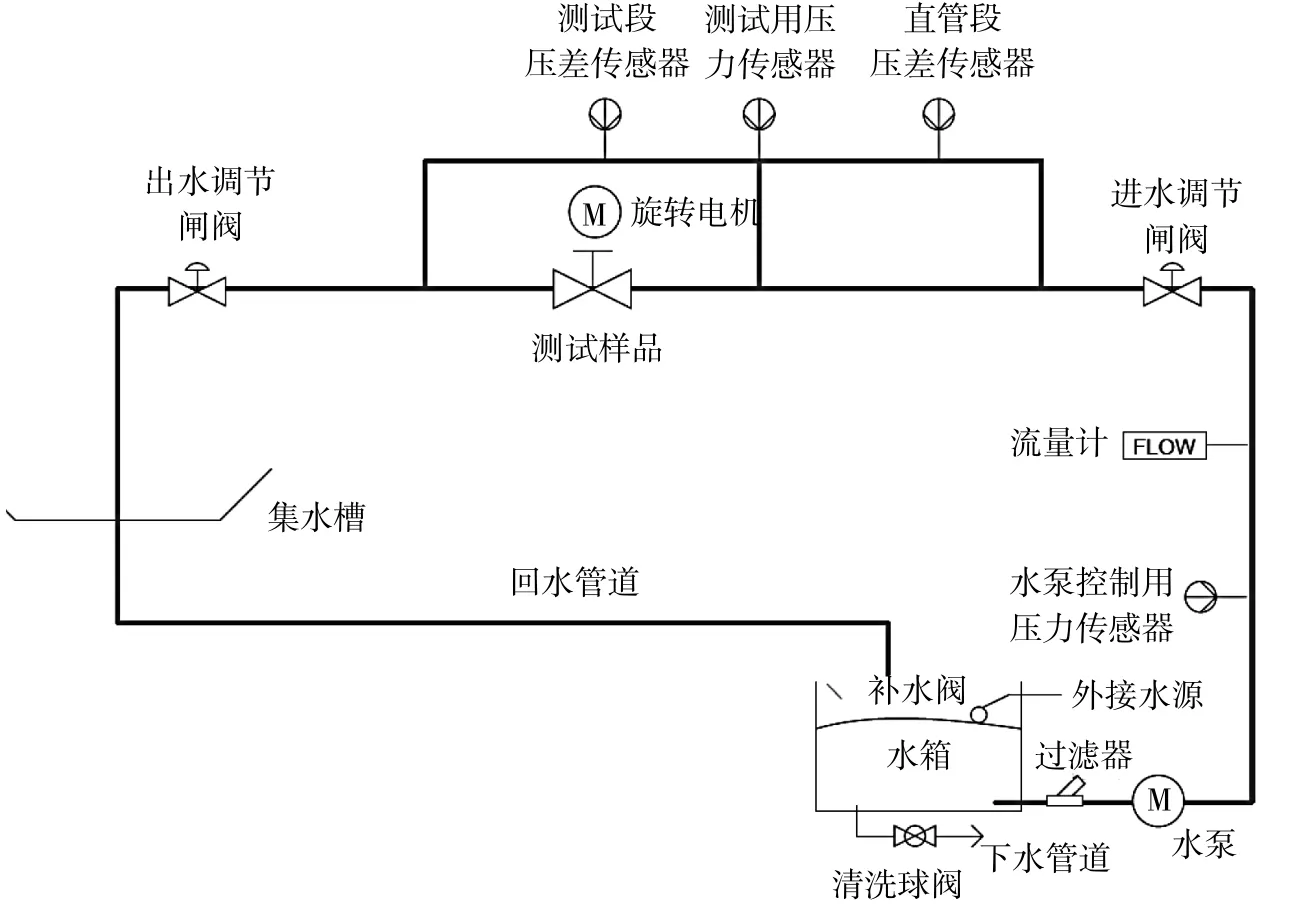

智能阀门流量系数流阻因子检测装置主要由循环水箱、水泵驱动系统、测试管道、数据采集系统和计算机自动控制系统等组成。循环水箱提供试验介质,水泵驱动可以达到满足试验要求的流量和压差。数据采集系统主要收集流量计、温度传感器、压力传感器、压差传感器等的数据,通过以太网反馈至计算机,并通过计算机计算得出常用阀门的流量系数和流阻因子,绘制流量与压差曲线图,从而分析阀门的水力特性。智能阀门流量系数流阻因子检测装置及水路原理分别如图1、图 2所示。

智能阀门流量系数流阻因子检测装置可自动检测阀门的流量系数、流阻因子和流量特性,具体包括:①水流通过阀门达到稳流时,通用阀门常压下的流量系数和流阻因子;②调节阀常压下的流量系数和固有流量特性;③ 减压阀的调压试验、流量试验、流量特性试验和压力特性试验。试验时,智能阀门流量系数流阻因子检测装置可以模拟水流动状态,检测不同进口压力及不同流量下的阀门流量特性和压力特性等[6-7]。

设计精度高且操作简便的智能阀门流量系数流阻因子检测装置,关键是测量阀门进出口的压差。通过以下公式可以计算出阀门的压力损失Δpv、流量系数Kv和流阻因子ξ:

▲图1 智能阀门流量系数流阻因子检测装置

▲图2 智能阀门流量系数流阻因子检测装置水路原理

式中:Δpv+t为阀门和试管的压力损失,Pa;Δpt为试管的压力损失,Pa。

式中:qv为流速,m3/h;ρ为水的密度,kg/m3;ρ0为 15 ℃时水的密度,kg/m3。

式中:u为平均流速,m/s。

式中:q为流量,m3/s;D为试管的内径,mm。

3 电控系统

3.1 组成

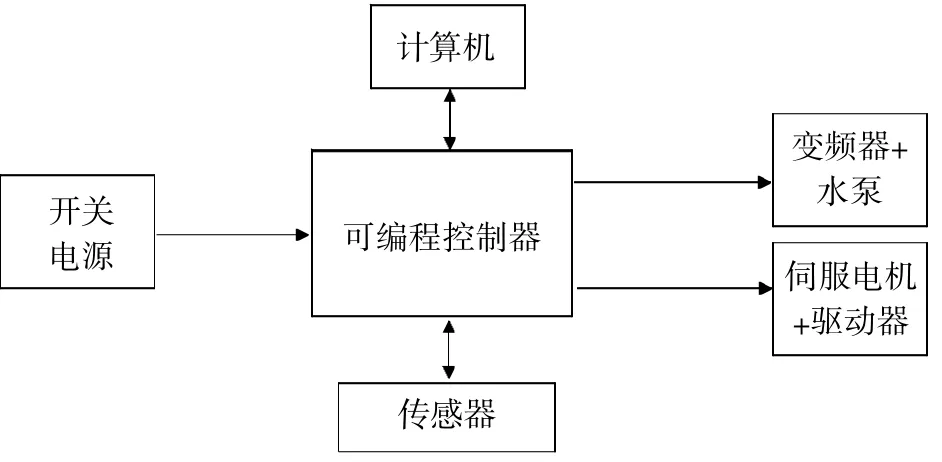

智能阀门流量系数流阻因子检测装置的电控系统主要由六部分组成,如图3所示。

开关电源将220 V交流电转换为24 V直流电,向测试系统的可编程序控制器和传感器提供电源。可编程序控制器对传感器采集的数据进行转换,转换为常用单位数据,并根据这些数据计算测试结果。传感器采集测试需要的压力、流量、压差、温度数据。变频器根据可编程序控制器控制,提供恒压变频供水。伺服驱动器根据可编程序控制器指令,实现阀门的自动开合。计算机具有人机交互界面,可以发出测试指令,根据可编程序控制器数据形成测试曲线,得出测试结果。

3.2 控制子程序

智能阀门流量系数流阻因子检测装置采用子程序分块控制[7-8],检测主程序包含以下子程序:

(1)模拟量采集转换子程序;

(2)模拟量转换数据校验子程序;

(3)恒压变频控制子程序;

(4)静压差计算子程序;

(5)流速计算子程序;

(6)雷诺数Re计算子程序;

(7)流量系数计算子程序;

(8)流阻因子计算子程序;

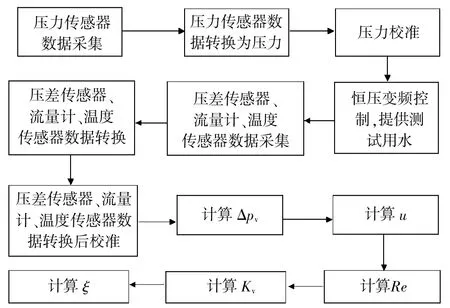

检测流程如图4所示。

3.3 可编程序控制器地址表

可编程序控制器地址表用于编程时使用的各种编程元件,可提供动合和动断触点。编程元件包括输入寄存器、输出寄存器、位存储器、定时器、计数器、通用寄存器、数据寄存器及特殊功能存储器等[9]。智能阀门流量系数流阻因子检测装置的设计程序中数据及命令的载体就是编程元件。外部输入输出信号传送设备地址[10-11]、寄存器地址、辅助继电器地址、定时器地址等。

3.4 操作界面

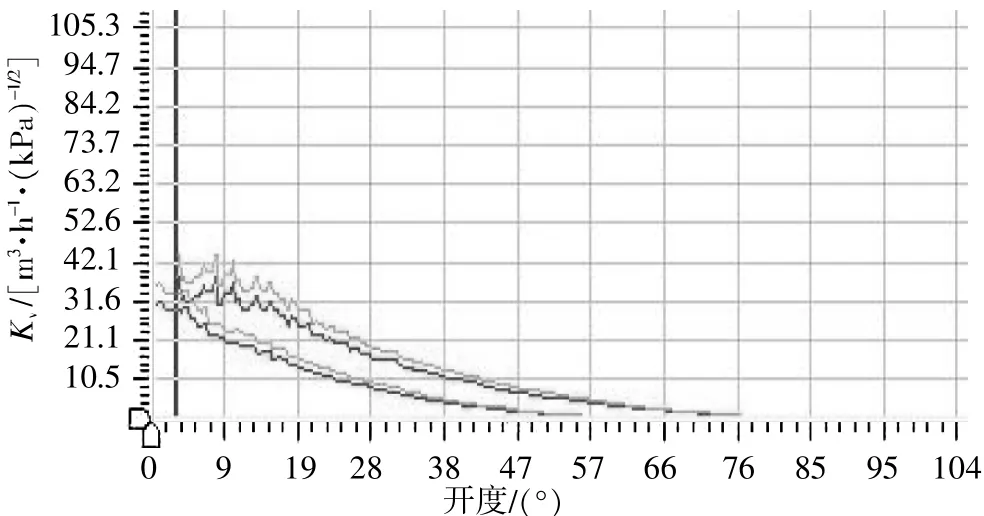

基于标准 BS EN 1267:2012,设计了适用于程序模块测试的组态软件,用于操作者发布命令、设置参数,并将数据处理的结果呈现在操作界面上,如图5所示。图6给出了阀门的流量与压差变化曲线,图7给出了阀门流量系数与阀门开度变化曲线。

▲图3 电控系统组成

▲图4 控制流程图

4 结束语

▲图6 阀门流量与压差变化曲线

▲图7 阀门流量系数与开度变化曲线

通过设计,智能阀门流量系数流阻因子检测装置所得数据稳定,精度满足标准要求。该检测装置自动化程度高,所有检测数据均经高速处理,且处理准确度高,同时满足了标准 BS EN 1267:2012和 GB/T 30832—2014的检测要求。智能阀门流量系数流阻因子检测装置的设计可以提升检测能力,有利于今后新市场的开拓。