双筒旋流吸收器内筒直径的优化*

2018-08-31郭建章孙书强赵祥迪

□ 郭建章 □ 孙书强 □ 赵祥迪

1.青岛科技大学机电工程学院 山东青岛 266061

2.中国石化安全工程研究院化学品安全控制国家重点实验室 山东青岛 266071

随着工业的迅速发展,重大环境污染事件频繁发生。据统计,我国环境污染和破坏事件每年发生 1 440~2 000件[1],对人们的生命财产安全造成了重大威胁。其中,二氧化硫或硫化氢等危险气体泄漏所造成的污染事件危害大、范围广、处理难度大。传统气液吸收装置以塔装置为主,具有结构简单紧凑、操作便利、运转可靠、能耗小等优点,但塔内气液两相的相对运动速度及相界面更新速度较慢,导致装置的生产能力和传质效率较低[2],因而塔装置难以应对上述污染事件。20世纪80年代末,超重力装置的问世提高了气液传质效率,但其能耗高,且稳定性与可靠性较差[3],同样不适于处理上述污染事件。因此,需要开发一种新型高效处理装置,用以应对上述污染事件。

旋流吸收器在除尘、分离方面的应用已有上百年的历史[4],近年来开始作为反应装置使用[5]。 旋流产生的离心力场具有强化传热、传质的作用[6],双筒旋流吸收器基于旋流强化传质原理,采用内外双筒结构,既充分发挥旋流强化传质的作用,又增加气液接触时间,从而达到高效吸收的目的。旋流吸收器作为一种静装置,其结构简单,运行稳定可靠。笔者借助FLUENT软件,对双筒旋流吸收器的流场进行分析,研究了不同内筒直径对装置性能的影响,为装置的进一步优化及应用提供理论基础。

1 双筒旋流吸收器模型

1.1 物理模型

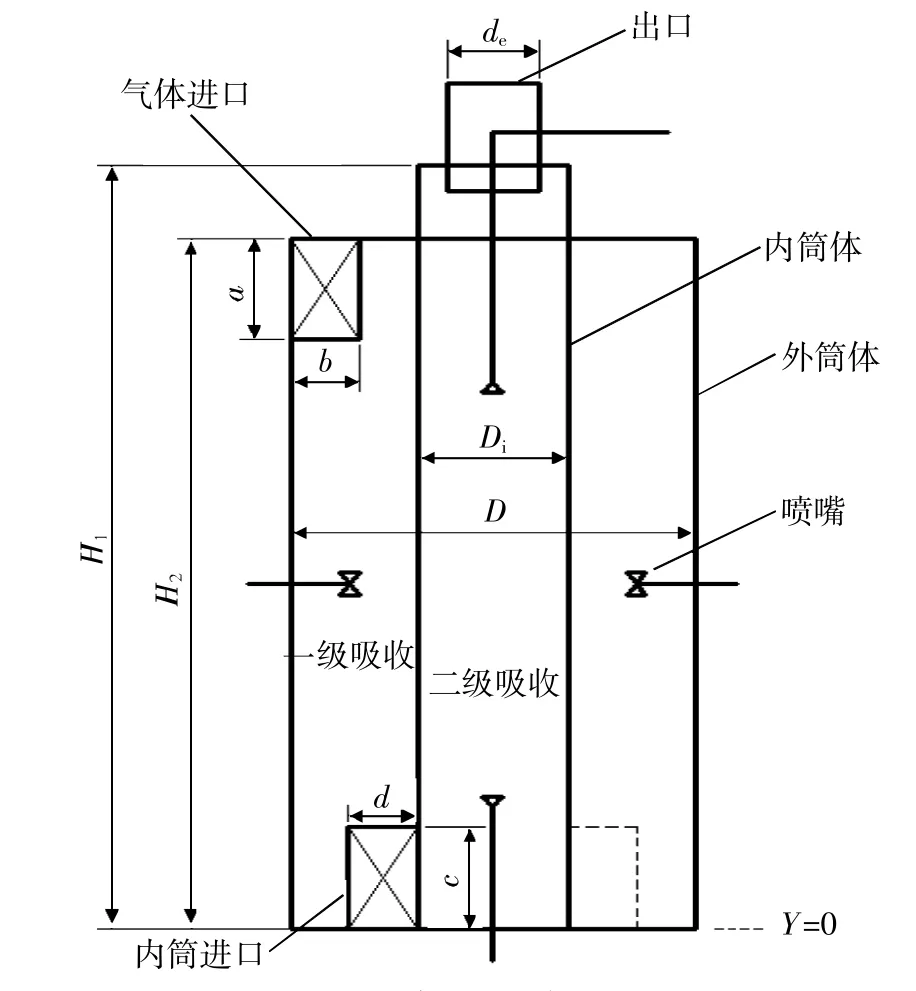

双筒旋流吸收器结构如图1所示。装置主体由内外两个圆筒组合而成,外筒采用切向进气,内筒采用两个180°蜗壳引导进气,相当于两个旋流吸收器串联组合。在外侧的环形空间内布置上下相对的三组喷嘴,内侧布置上下两个喷嘴。装置运行时,吸收液由喷嘴喷出,形成雾化液滴,同时待处理气体沿外筒壁从上部切向进入,受到器壁的约束,气流由直线运动变为圆周运动,在环形空间内形成旋流。当气体旋转运动到装置底部时,经蜗壳引导进入内筒。在内筒对待处理气流进行二级吸收,同时完成除雾,最后由出口排出。

1.2 数学模型

旋流吸收器内部流场属于三维强旋流,具有强烈的非均匀性和各向异性特点。基于此,笔者选用基于各向异性的雷诺应力模型。雷诺应力模型通过求解雷诺应力输运方程来封闭基本方程,可以计算各独立的雷诺应力分量,对旋转流动具有良好的预测效果。

▲图1 双筒旋流吸收器结构

喷嘴雾化的液滴体积相对于待处理气体所占比例远小于10%,因此选用离散相模型描述液滴运动,优点在于计算简单,当颗粒有较复杂的变化经历时,能较好地追踪颗粒的运动。

旋流吸收器内液滴影响连续相湍流的分布,模拟中要注意气相与液滴的相互作用,因此考虑连续相与离散相之间的双向耦合。

2 数值计算

2.1 几何模型与网格划分

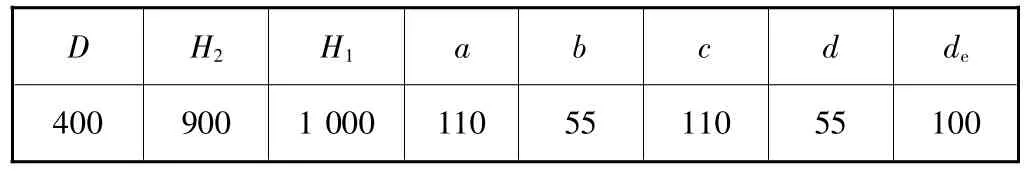

双筒旋流吸收器的内筒直径是影响装置性能的关键参数,笔者设置内筒直径Di变化范围为160~240 mm,其余双筒旋流吸收器结构参数见表1。利用ICEM CFD软件进行前处理,由于双筒旋流吸收器结构比较复杂,因此采用分区网格划分方法,划分约100万个六面体网格单元[7]。图2所示为内筒直径200 mm的双筒旋流吸收器网格划分。

表1 双筒旋流吸收器结构参数

2.2 边界条件与差分格式

入口边界设置为沿入口截面法向速率27.5 m/s,湍流强度3.65%。出口处流动已充分发展,因此设置出口边界时,除压力外的物理量在出口截面处法向梯度均为0。采用无滑移边界,壁面粗糙度设置为0.5,近壁面采用标准壁面函数法处理。离散相边界条件设置为液滴接触到壁面即停止跟踪。

连续相为不可压缩空气,密度为1.225 kg/m3,动力黏度为1.789 4×10-5Pa·s。 离散相为液态水,压力速度耦合采用Simple算法,压力插补格式采用Presto!,其它项采用Quick离散格式。

▲图2 双筒旋流吸收器网格划分

3 结果分析

3.1 内筒直径对液相均布程度的影响

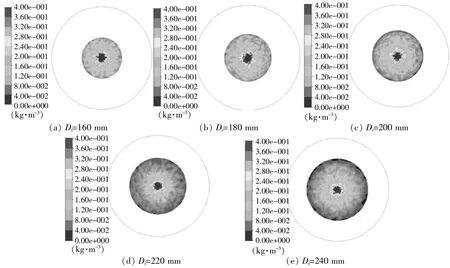

吸收液与待处理气体接触越充分,液相分布越均匀,就越有利于吸收。采用标准偏差因数Cv表征装置内液相均布程度[8]:

式中:xi为测点参数值;σ为标准偏差。

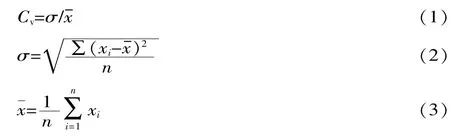

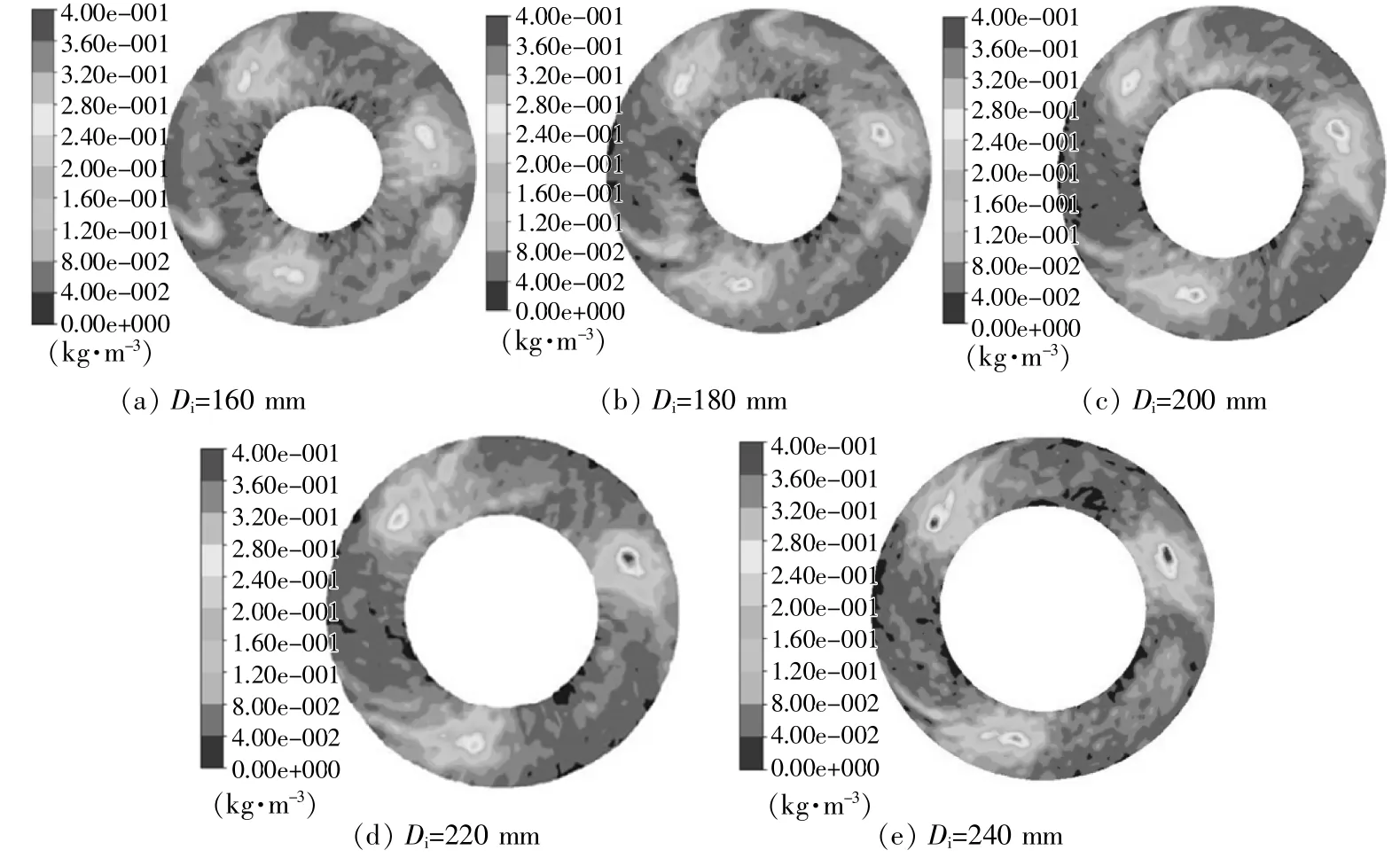

环形空间内喷嘴数量多,空间大,属于吸收气体的主要区域,应充分考察内筒直径对环形空间内液相均布程度的影响。计算标准偏差因数时,考察喷雾充分展开的区域,且取多个面求平均值。由于内外喷嘴布置高度不同,因此选取不同截面考察液相分布情况。图3与图4所示分别为环形空间与内筒的液相分布情况,可知随着内筒直径的增大,环形空间中喷雾覆盖效果逐渐变差,而内筒中喷雾均能较好地覆盖整个截面。

标准偏差因数曲线如图5所示,可知环形空间内的液相均布程度随内筒直径的增大而降低,且内筒直径大于200 mm后,液相均布程度下降较快,这主要是因为几何因素的影响。喷嘴始终均布于环形空间中部,环形空间随内筒直径增大而减小,使大量喷雾直接触壁形成壁流,而当内筒直径增大到一定程度后,实心锥形喷雾对空间的覆盖效果降低,使液相均布程度迅速下降。

内筒的液相均布程度随内筒直径增大而提高,这主要是因为内部流场变化的影响。内筒直径增大,而排气管直径不变,由于旋流场中的最大切速度面与排气管的假想延长面基本重合[9],在离心力的作用下,内筒中部液相浓度高而外围浓度低,因此内筒液相均布程度随内筒直径增大而提高。

可见,内筒直径不宜大于200 mm,这样才能保证环形空间中气相与液相的充分接触,且内筒液相均布较好,可避免处理空间的浪费,提高装置性能。

3.2 内筒直径对二次流的影响

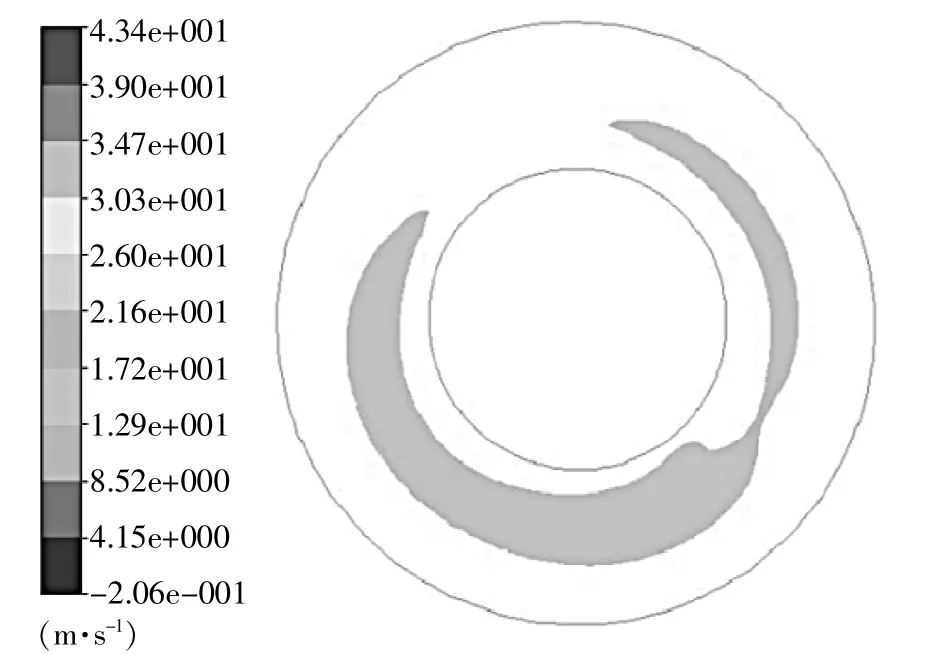

二次流是普遍存在于自然界及流体工业过程中的一种现象,数值仿真结果表明,外侧的环形空间中存在向上旋转运动的二次流,如图6所示。二次流占据一定的处理空间,会降低装置的效率。

旋流场内静压径向梯度大,轴向梯度小,气流轴向运动的阻力较小,旋转气流运动到装置底部后,受到装置下端面的阻挡而反弹,具有向上运动的趋势。此外,相对于环形空间,内筒进气口面积有限,部分旋转气流不能及时进入内筒而向上运动,在环形空间中形成二次流。

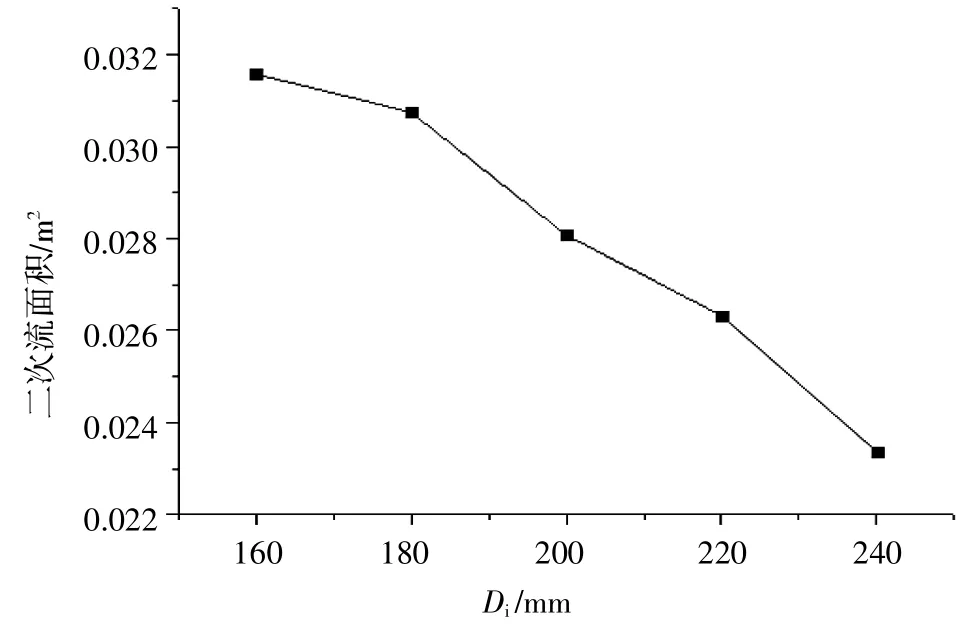

如图 7所示,较大的内筒直径可以使二次流面积减小。这是由于气流运动到装置底部后继续向内加速旋转运动,内筒直径越小,加速过程越显著,不能及时进入内筒的气流就越多,二次流现象也就越明显。

3.3 内筒直径对压降的影响

▲图3 环形空间液相浓度分布情况

▲图4 内筒液相浓度分布情况

▲图5 标准偏差因数曲线

▲图6 二次流示意图

▲图7 二次流面积曲线

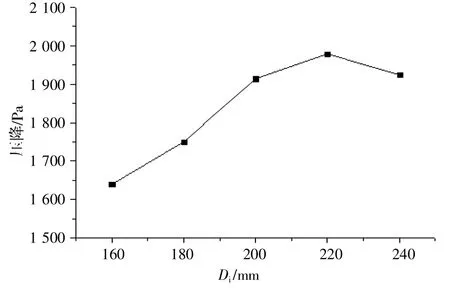

压降是评价装置性能的重要指标,优化装置时,应选择能耗少、压降低的结构,以节约运行成本。如图8所示,随着内筒直径的增大,压降呈现先增大后减小的趋势。

▲图8 压降曲线

旋流吸收器压降的产生原因是多方面的,从能量角度分析,气流高速旋转引起的旋转动能损失与排气管内的能量损失占较大比重[10]。基于双筒旋流吸收器的结构,内筒可视为独立的旋流吸收器,其直径小,且气速远高于外侧。排气管位于内筒,内筒中的旋转动能损失与排气管内的能量损失占总损失的比重较大,是装置压降的主要来源。数值模拟时,排气管直径不变而内筒直径增大,排气管与内筒直径比减小,使内筒中的旋流得到加强,旋流吸收器内部气速提高[11],旋转动能损失增加,使压降增大。但内筒直径增大到一定程度后,气流因旋转半径增大而速度降低,旋转动能损失减小,因此压降呈现先增大后减小的趋势。

4 结论

笔者研究了内筒直径对双筒旋流吸收器内液相均布程度、二次流及压降的影响,主吸收区域环形空间内的液相均布程度及二次流均随内筒直径增大而降低,内筒中液相均布程度则随内筒直径增大而提高,装置压降呈现先增大后减小的趋势。综合各因素,内筒直径为200 mm时,能保证良好的液相均布程度,使二次流现象较弱、压降较低,在低能耗工况下实现旋流场内气液相的良好接触,使装置性能最优。