自攀爬式玻璃幕墙清洗机器人的设计

2018-08-31

青岛科技大学机电工程学院 山东青岛 266061

1 设计背景

目前,玻璃幕墙的清洗工作主要依靠人工[1]。在人工进行清洗作业的过程中事故频发,使清洁工人的生命安全受到严重威胁,并且人工清洗效率低下,在一定程度上抑制了玻璃幕墙行业的发展。在智能机器人方面,目前的主流是吸盘吸附式清洁机器人,这种机器人相对于人工清洗而言安全且速度快,但是以此来代替人工清洁还相差甚远,因为清洗效果远不及人工清洁,越障能力方面技术也不成熟,只能在无边框或隐形边框的玻璃幕墙上工作,可靠性和安全程度受到制约[2]。可见,从安全和环境适应方面考虑,采用缆索式机器人进行清洗作业更安全,效果也更好。

图1所示为一款真空吸盘式爬壁机器人,主要由真空吸盘、气体分配器、链条约束罩、清洗机构、链轮链条、电动机、真空泵、离合器及蜗轮蜗杆组成[3]。机器人由电动机驱动,通过真空吸盘在壁面上攀爬,清洗机构同步清洗。链轮由电动机带动,左右两侧真空吸盘分别由两对链轮带动,与玻璃幕墙壁面接触的底面部分由真空泵形成真空,吸附在壁面上。由于真空吸盘与链轮一同转动,因此在同步带轮上嵌入气体分配器,避免了真空吸盘与气体分配器之间的管道缠绕。

▲图1 真空吸盘式爬壁机器人

▲图2 WRN70型擦窗机器人

科沃斯公司研制并且已经投入市场的WRN70型擦窗机器人[4]如图2所示。该机器人清洗窗户时依靠内外两圈真空吸盘,在外圈真空吸盘失效后可由内圈真空吸盘提供吸附力,除此以外还有安全扣设计,提供了多重安全保障。在断电情况下,该机器人由内部安全电池驱动,可以使用15 min左右。吸附机构承重为200 N,依靠履带式防滑驱动轮在玻璃表面进行移动。该机器人的优点是设计小巧灵活、安全性高,缺点是清洗范围必须保证在电源线可到达的范围内,仅可服务于家庭式的玻璃表面清洗,清洗效率较低[5]。

2 整体方案

笔者基于国内外玻璃幕墙清洗机器人的结构设计和玻璃幕墙清洗的研究成果,设计了一种应用于中低层玻璃幕墙清洗,并可实现2 cm障碍跨越的自攀爬式玻璃幕墙清洗机器人。机器人本体可以在壁面上攀爬缆索进行移动,进而完成清洗工作[6]。机器人采用框架式结构,分上下两层,中间用滚珠丝杠及支座连接。自攀爬式玻璃幕墙清洗机器人整机结构如图3所示,具体包括夹紧缆索的夹紧部件、用于机器人本体在竖直方向进行运动的移动部件、对玻璃幕墙进行清洗及污水回收的清洗部件、将机器人本体进行悬吊的悬吊装置及对清洗面进行监控的传感器监控装置。

▲图3 自攀爬式玻璃幕墙清洗机器人整机结构

3 部件设计

3.1 夹紧部件

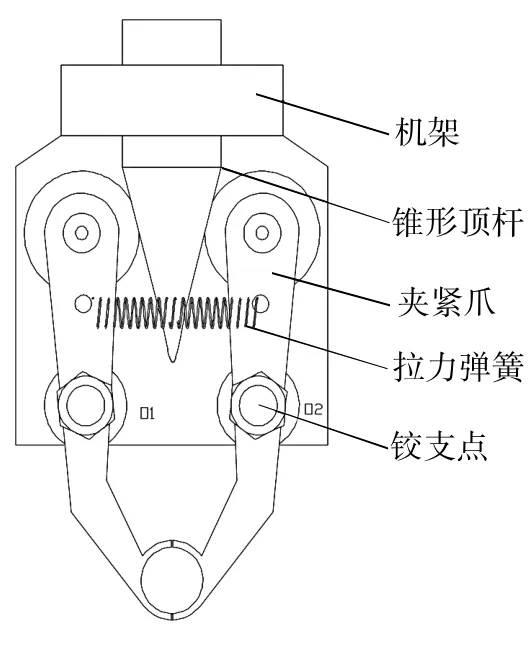

夹紧部件是自攀爬式玻璃幕墙清洗机器人的重要组成部分[7],由夹紧爪、锥形顶杆、拉力弹簧、机架等组成,如图4所示。夹紧爪用于对缆索的夹紧抓取,气缸活塞杆驱动锥形顶杆为夹紧爪提供夹紧力,拉力弹簧用于夹紧爪的释放。夹紧部件配合移动部件完成机器人整机的移动。夹紧爪对缆索的夹紧力是夹紧部件设计中的重要环节,夹紧力需要克服机器人自身重力所产生的静载荷及工作过程中所产生的惯性载荷。夹紧力Fn的计算式为:

式中:K1为安全因子,K1=1.8;K2为工况因子,K2=1.002;K3为 方位因子,K3=1;G为机器人本体重力,G=294 N。

▲图4 自攀爬式玻璃幕墙清洗机器人夹紧部件结构

相应参数代入式(1),解得Fn=530 N。

驱动气缸选用单活塞杆双作用气缸[8],气缸活塞杆端部装有锥形顶杆,通过拉力弹簧和锥形顶杆来实现夹紧爪的张合[9]。对夹紧爪进行受力分析,得出:

式中:F为活塞杆驱动力,N;α为夹紧爪与活塞杆的夹角,α=30°。

相应参数代入式(2),解得F=408 N。

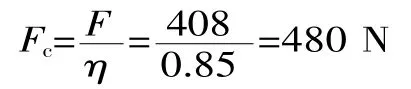

传动效率η=0.85,则实际所需要的活塞杆驱动力Fc为:

取气压p=0.6 MPa,则气缸直径D为:

根据液压气压手册中的缸体内径系列,圆整后取气缸直径D=32 mm,活塞杆直径d=0.5D=16 mm,气缸缸体长度L≤(20~30)D,取L=130 mm。

3.2 移动部件

在玻璃壁面竖直方向没有障碍的前提条件下,自攀爬式玻璃幕墙清洗机器人可以在竖直方向壁面上通过丝杠螺母机构实现连续移动,在水平方向上则以人工辅助方式,配合悬吊装置来完成移动。整体结构由三维运动转换为二维运动,在很大程度上简化了机构,工作的安全性、可靠性也得到大幅度提高。自攀爬式玻璃幕墙清洗机器人移动部件结构如图5所示。

移动部件工作过程如下:① 初始状态时,上板和下板两组夹紧气缸的活塞杆均处于伸出状态,使夹紧爪夹紧缆索,上板和下板均处于静止状态;② 上板夹紧气缸的活塞杆收缩,夹紧爪在拉力弹簧作用下分开,电动机接收到控制系统发送的信号转动,使丝杠螺母机构带动上板移动预设的距离;③上板夹紧气缸的活塞杆伸出,夹紧爪夹紧缆索,上板和下板两组夹紧装置的夹紧爪处于夹紧状态,上板和下板均处于静止状态;④下板夹紧气缸的活塞杆收缩,夹紧爪在拉力弹簧的作用下分开,电动机接收到控制系统发送的信号转动,使丝杠螺母机构带动下板移动预设的距离;⑤下板夹紧气缸的活塞杆伸出,夹紧爪夹紧缆索,上板和下板两组夹紧装置的夹紧爪处于夹紧状态,上板和下板均处于静止状态,完成一个移动周期。如此多次反复,利用上下板的相对运动实现机器人的移动。

▲图5 自攀爬式玻璃幕墙清洗机器人移动部件结构

自攀爬式玻璃幕墙清洗机器人在正常移动清洗过程中采取上下板交替的移动方式[10],在夹紧部件作用下实现竖直移动,在悬吊装置作用下实现水平移动,这种移动方式的优点在于结构紧凑、移动平稳。

3.3 清洗部件

自攀爬式玻璃幕墙清洗机器人设计采用国内外主流工作方式:喷水、滚刷、盘刷,这种工作方式具有较强的去污效果,工作可靠性毋庸置疑。通过喷雾嘴对壁面进行湿润,在清洗液和机械力的双重作用下将壁面与污染物、灰尘分离,利用擦板将壁面多余的水体擦拭干净,实现壁面的清洁。清洗过程中多余的清洗液经过刮板进入过滤回收装置,待净化、过滤之后重复利用,提高了清洗液利用率。自攀爬式玻璃幕墙清洗机器人清洗过程框图如图6所示。

▲图6 自攀爬式玻璃幕墙清洗机器人清洗过程框图

滚刷是自攀爬式玻璃幕墙清洗机器人进行清洗作业的执行机构,电动机和带传动装置组成清洗部件驱动机构。电动机固定安装在支架上,机器人下板与滚刷连接,中间有缓冲弹簧,可以实现机器人跨越式行走,并具有减振效果。滚刷结构如图7所示。

▲图7 滚刷结构

盘刷结构如图8所示。电动机将动力传递给盘刷,为防止污水溅出,将两个盘刷设计为反方向转动,使污水在中间收集,防止造成二次污染。

4 夹紧部件仿真分析

4.1 三维建模

在SolidWorks软件中创建夹紧部件三维模型,然后将整个装配体导出为.xt格式,再导入ADAMS软件,三维模型效果如图9所示。夹紧部件由上板、左上气缸及夹紧爪、右上气缸及夹紧爪、下板、左下气缸及夹紧爪、右下气缸及夹紧爪、丝杠等组成。

▲图8 盘刷结构

▲图9 夹紧部件三维模型效果图

4.2 创建锥形顶杆

根据夹紧部件实际运动情况,创建锥形顶杆,如图10所示。

▲图10 创建锥形顶杆示意图

4.3 创建运动副及驱动

根据夹紧部件实际运动情况,创建上板、下板、气缸、夹紧爪、丝杠螺母机构等运动副,如图11所示。

根据驱动函数,对相应的运动副创建驱动,如图12所示。

4.4 创建接触

在夹爪紧与锥形顶杆、夹紧爪之间创建接触,如图13所示。接触参数可以根据试验情况进行调整。

▲图11 创建运动副示意图

▲图12 创建运动副驱动示意图

4.5 创建重力及弹簧

对夹紧部件创建沿+Z轴方向的重力,重力加速度为 9.8 m/s2,如图 14所示。

根据夹紧爪实际情况,在拉力弹簧装配位置创建4个弹簧刚度系数为10 N/mm的拉力弹簧,如图15所示。

4.6 创建计算方案并求解

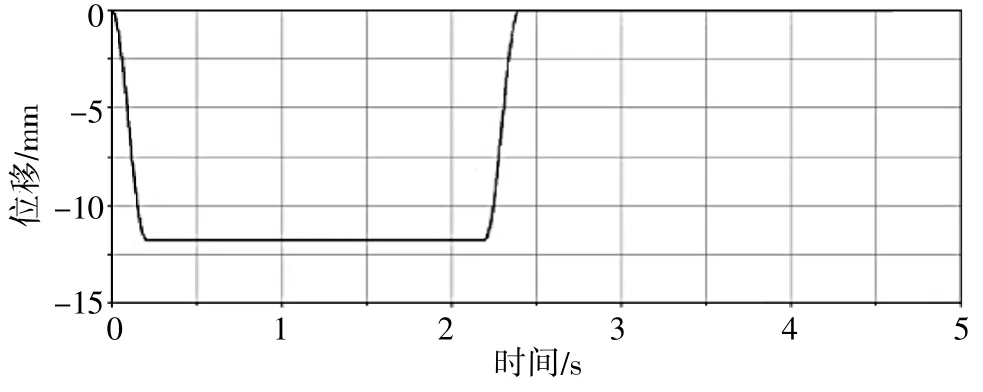

夹紧部件作为自攀爬式玻璃幕墙清洗机器人的重要组成部分,其承载能力直接影响机器人的效率和寿命,所以对夹紧部件进行动力学分析十分有必要[11-13]。创建求解方案,设置求解终止时间为4.6 s,求解总步数为460步,求解计算结果如图16~图18所示。

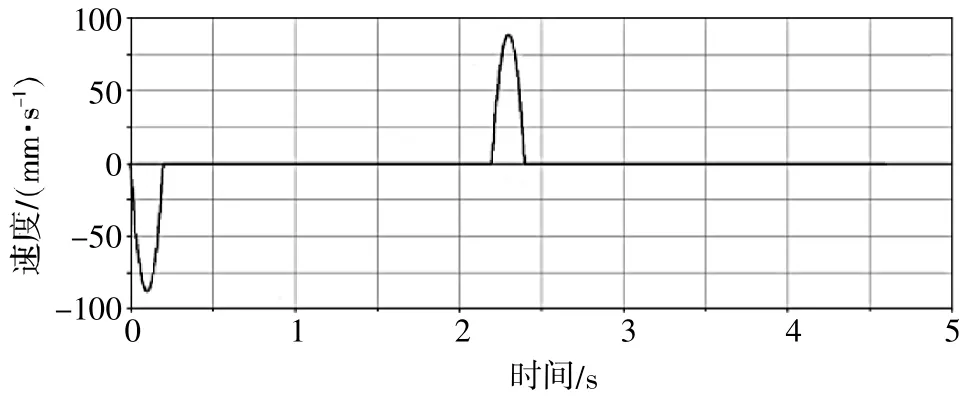

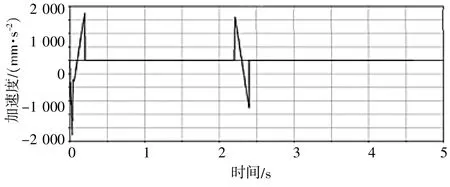

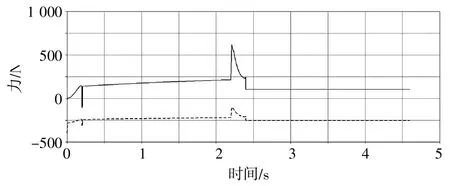

气缸活塞杆位移、速度和加速度曲线反映了气缸活塞杆在一个周期内的运动效果。气缸活塞杆夹紧力曲线如图19、图 20所示。

由图19、图20可以看出,夹紧爪在夹紧和松开状态下受力大小与计算值吻合,且大于计算值,稍有冗余,保证了自攀爬式玻璃幕墙清洗机器人在工作过程中的稳定性。仿真结果与理论分析相符。

▲图13 创建接触示意图

▲图14 创建重力示意图

▲图15 创建拉力弹簧示意图

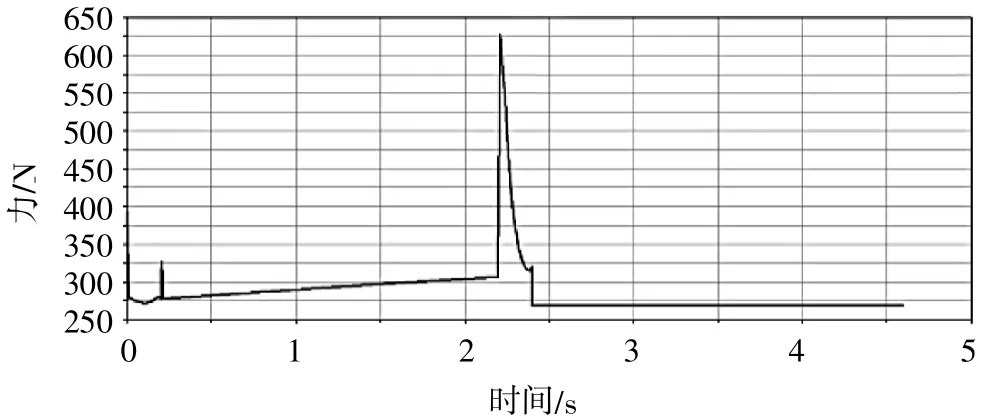

拉力弹簧受力曲线如图21所示,可以看出在夹紧爪夹紧和松开状态下,拉力弹簧受力分别为538.7 N和605 N,没有超出拉力弹簧的弹性极限强度,仿真结果是可行的。

▲图16 气缸活塞杆位移曲线

▲图17 气缸活塞杆速度曲线

▲图18 气缸活塞杆加速度曲线

▲图19 夹紧爪放松过程夹紧力曲线

▲图20 夹紧爪夹紧过程夹紧力曲线

▲图21 拉力弹簧受力曲线

5 结束语

根据玻璃幕墙清洗的需求,设计了自攀爬式玻璃幕墙清洗机器人的主体、夹紧部件、移动部件、清洗部件。应用SolidWorks软件建立了机器人三维模型,将模型导入 ADAMS软件,通过施加各种转动副、约束副和定义接触,建立虚拟样机模型。通过应用Step阶跃函数对虚拟样机定义运动,施加载荷,对夹紧部件进行了工作工况下的动力学仿真分析,得出夹紧部件随时间变化曲线,并与理论值进行比较,使机器人在结构上更加完善。