纯电动拖拉机电驱动系统设计与试验

2018-08-31陈黎卿詹庆峰王韦韦

陈黎卿 詹庆峰 王韦韦 黄 鑫 郑 泉

(1.安徽农业大学工学院, 合肥 230036; 2.安徽省智能农机装备工程实验室, 合肥 230036)

0 引言

近些年,纯电动拖拉机因其低能耗、无污染、噪声小、传动效率高等优点在生产中逐渐得以应用[1]。与传统燃油拖拉机相比,纯电动拖拉机因其能量来源于电机和蓄电池,要求驱动总成更加精确、效率更高[2-4]。国内外专家研制了多款电动拖拉机并对其性能进行了研究[5-7]。国内徐立友等[8]提出一种串联式混合动力拖拉机驱动系设计方法。高辉松等[9]对电动拖拉机驱动力特性及传动效率特性进行了试验研究。邓晓亭等[10]设计了一种并联式混合动力拖拉机传动系统。谢斌等[11]根据温室大棚作业需求,设计了一种小型电动拖拉机用的永磁直流无刷电机控制器。刘孟楠等[12]在分析电动拖拉机控制器研究现状基础上,提出基于滑模变结构的无刷直流电机控制策略以达到稳定车速的目的。此外还有很多学者对电动拖拉机进行性能研究[13-18]。综上所述,目前在混合动力拖拉机的驱动系统设计、控制系统以及性能分析等方面取得了较多研究成果,针对纯电动拖拉机动力系统设计以及特性分析还有待进一步深入研究。

本文以丘陵山区所用中小型拖拉机为研究对象,设计一套电驱动总成系统并对其进行性能试验。

1 驱动系统结构和工作原理

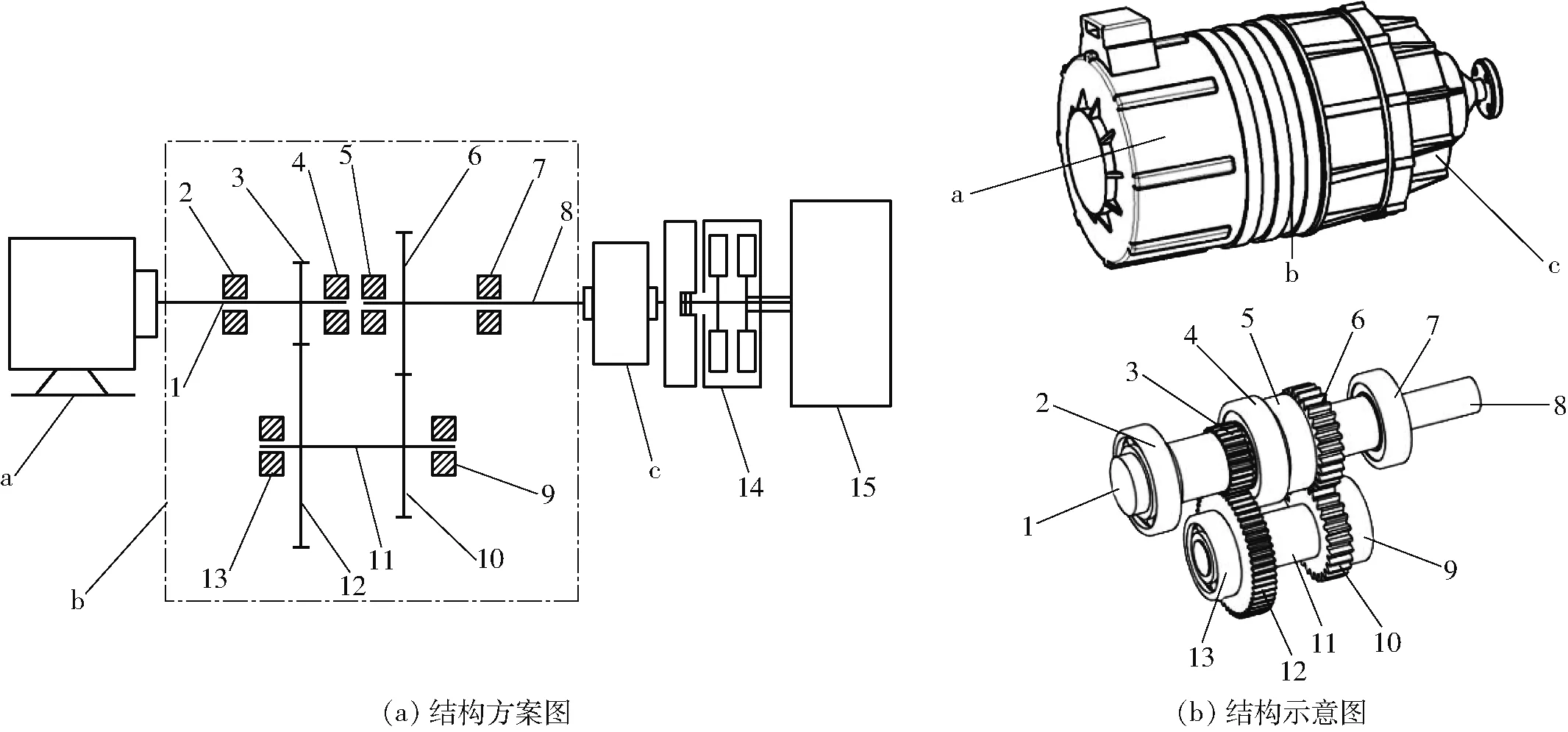

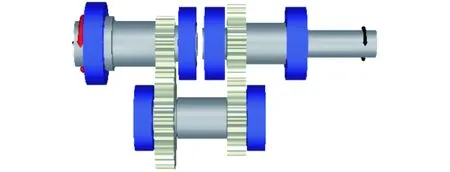

丘陵山区田块一般存在一定高度,拖拉机动力以中小型为主,从减轻动力传递系统的负重以及提高传递效率角度考虑,设计的纯电动拖拉机驱动系统改传统4轴传递结构为3轴式直连方式,如图1所示,主要包括电机、传动机构和动力输出部分。工作时永磁同步电机a经过传动机构b传递到动力输出部分c,传动机构b是由2对齿轮和3根轴组成。

图1 纯电动拖拉机电驱动系统 Fig.1 Drive system of electric tractor 1.输入轴 2、4、5、7、9、13.轴承 3.一级主动齿轮 6.二级从动齿轮 8.输出轴 10.二级主动齿轮 11.中间轴 12.一级从动齿轮 14.离合器 15.变速器

2 驱动系统关键部件设计

2.1 驱动电机匹配设计

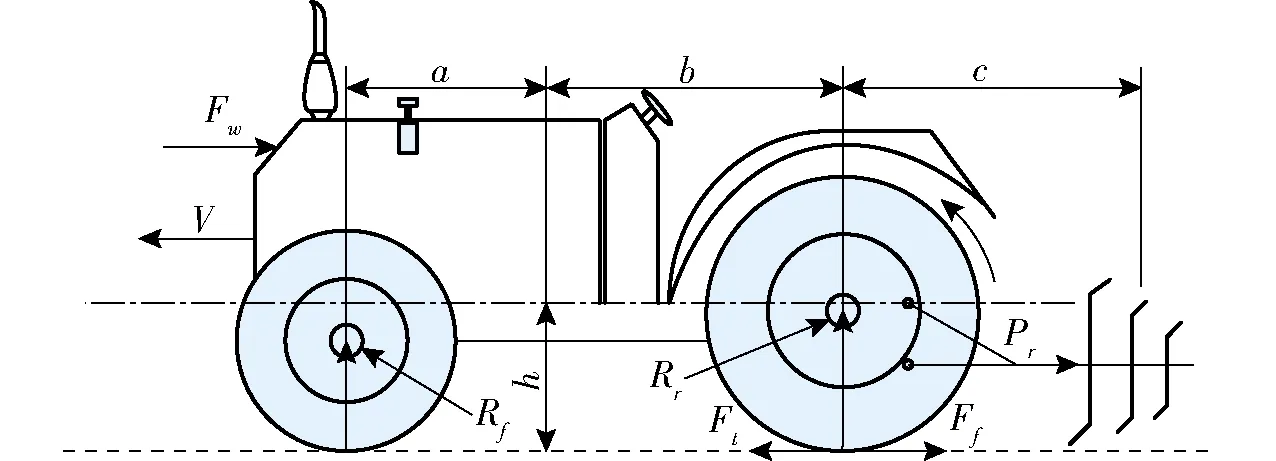

拖拉机工作时主要受到滚动阻力、空气阻力、加速阻力、坡道阻力以及牵引阻力,如图2所示。考虑到主要设计对象是丘陵山区用拖拉机,需要考虑坡度阻力、滚动阻力和牵引阻力,因车速较慢忽略空气阻力和加速阻力[19]。建立受力方程为

Ft=∑F=Ff+Fi+FT

(1)

其中Ff=mgf

式中Ff——滚动阻力Fi——坡道阻力

FT——牵引阻力

m——拖拉机质量

g——重力加速度,9.8 m/s2

f——滚动阻力系数,取0.1

图2 拖拉机正常行驶受力示意图 Fig.2 Force sketch of tractor with driving normal

当拖拉机爬坡时,其坡道阻力为拖拉机沿坡道的分力,其计算公式为

Fi=mgsinα+mgfcosα

(2)

式中α——最大坡度,取45°

当拖拉机以最大速度在最大坡度自身行驶时,驱动力与滚动阻力和坡道阻力相平衡,不计牵引阻力,拖拉机可发挥最大驱动功率,根据额定功率一般为最大驱动功率的0.5~0.7,计算公式为

PN1=(0.5~0.7)Pt1

(3)

其中Pt1=Ffumax+Fiumax

(4)

式中Pt1——拖拉机最大功率

PN1——拖拉机额定功率

umax——拖拉机最大行驶速度,取20 km/h

电动拖拉机在耕地播种作业时,配套农具在耕作时受到土壤阻力作用,即牵引阻力作用。由文献[20]可得,牵引阻力与犁铧数、单犁铧宽度、耕深、土壤比阻等有关,即

FT=zb1hkk

(5)

式中z——犁铧数,取1

b1——单犁铧宽度,取20 cm

hk——耕深,取16~20 cm

k——土壤比阻,取4×104~6×104Pa

犁地作业负荷重,考虑到因为工作环境以及农具的变化所带来的牵引阻力变化,额定牵引力必须大于牵引阻力,一般储备10%~20%的牵引能力,即

FTN=(1.1~1.2)FT

(6)

式中FTN——额定牵引力

电动拖拉机在进行耕作时的牵引功率计算公式为

(7)

式中PN2——牵引功率

ua——耕作速度,取6 km/h

ηT——牵引效率,取90%~95%

β——功率储备系数,取1.2

根据拖拉机在自身行驶下的功率需求以及农机具牵引功率要求,确定所需驱动电机的额定功率计算公式为

PN=β(PN1+PN2)

(8)

式中PN——驱动电机额定功率

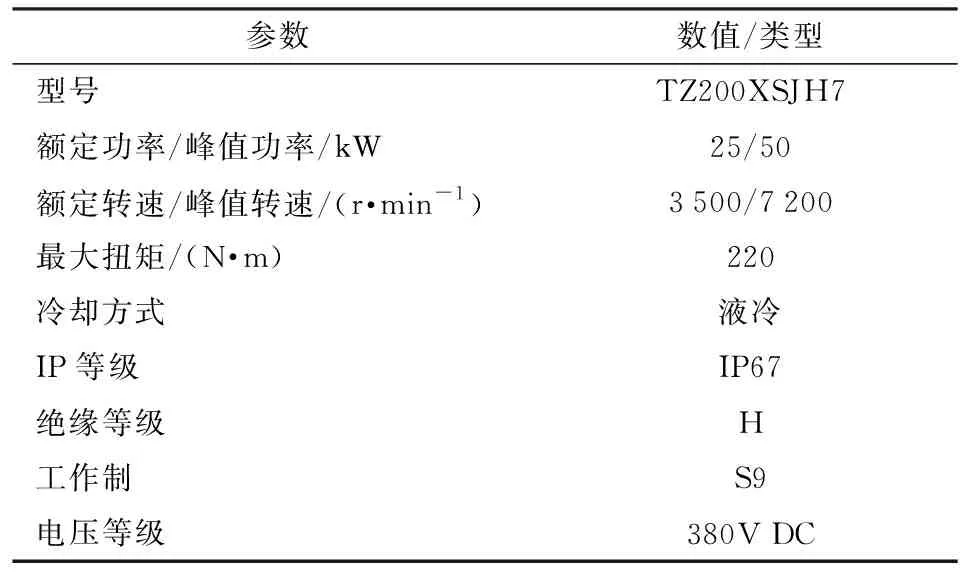

根据以上公式结合丘陵山地中小型拖拉机参数等,确定驱动电机额定功率为永磁同步电机25 kW,电机相关参数如表1所示。

表1 电机参数 Tab.1 Parameters of motor and controller

2.2 传动机构设计

由于电机与传动机构内部空间尺寸限制以及拖拉机功率需求,确定传动机构减速比为2,基于Romax软件构建动力学仿真模型如图3所示,模型中各传动轴所选材料为45Cr,正火回火的弯曲疲劳极限为235 MPa,扭转疲劳极限为115 MPa[21]。

图3 传动机构仿真模型 Fig.3 Romax model of drive axle

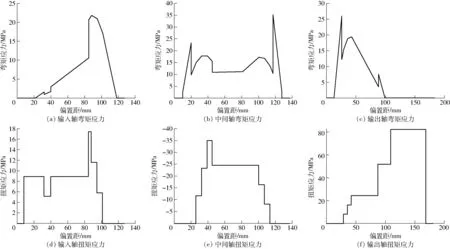

根据丘陵山地拖拉机工作工况和电驱动系统性能参数确定3种极限校核工况(表2):①工况1:额定功率及其对应转速时传动机构性能仿真。②工况2:峰值功率及其对应转速时传动机构性能仿真。③工况3:最大扭矩及其对应转速时传动机构性能仿真。经仿真后,各工况下传动轴所受极限弯矩应力和扭转应力如表3所示,其中在最大扭矩工况下输入轴、中间轴和输出轴所受应力如图4所示。

表2 传动机构输入载荷 Tab.2 Input loads of drive axle

表3 极限工况下应力分析 Tab.3 Stress analysis of maximum working conditions MPa

由表3可知,工况3各传动轴所受应力最大,其中输出轴所受扭矩应力较大,达到83 MPa,综合考虑所受弯曲应力,经计算得出在弯矩和扭矩共同作用下的安全因数为1.35,符合强度要求。

由图4可知,图4a显示在距离轴左侧端面83.33 mm处(主动齿轮左侧端面)有最大弯曲应力21.81 MPa;图4b中在距离中间轴左侧端面117 mm处(二级主动齿轮右侧端面)有最大弯曲应力35.25 MPa;图4c中在距离轴左侧端面26 mm处(二级从动齿轮右侧端面)有最大弯曲应力25.87 MPa;图4d中在距输入轴左侧端面85~88.33 mm处有最大扭矩应力17.51 MPa;图4e中在距中间轴左侧端面39.17~45 mm处有最大扭矩应力35.02 MPa,方向与输入轴相反。图4f中在距输出轴左端110~170 mm处有最大扭矩应力83.00 MPa,方向与输入轴的相同。

图4 极限扭矩下各传动轴应力 Fig.4 Maximum torque of stress of different axis

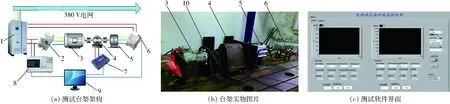

图6 电驱动系统试验台架 Fig.6 Electric drive system of experimental bench 1.双向直流电源 2、6.控制器 3.电驱动系统 4.扭矩传感器 5.对拖加载电机系统 7.采集卡 8.功率分析仪 9.控制台 10.冷却循环系统

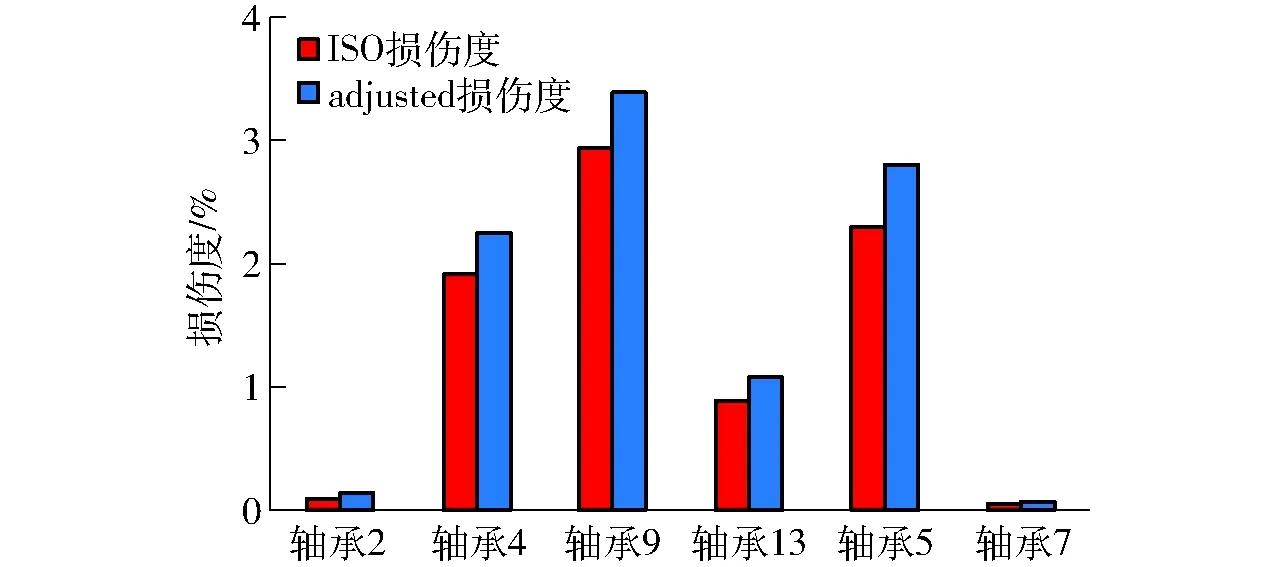

对驱动轴运行所有载荷工况,运用迈因纳法则(Miner’s rules)叠加损伤比,对轴承进行分析。图5为3种工况循环加载情况下不同轴承总的损伤百分比。

图5 各级轴承ISO损伤度和adjusted损伤度 Fig.5 ISO and adjusted damage of all levels of bearings

ISO损伤度为假设无内部间隙,使用标准公式计算轴承寿命。adjusted损伤度为真实条件下对轴承的寿命计算,存在安装轴承安装、间隙等误差,在所有工况下的损伤百分比。图中轴承2与轴承7损伤度较小,实际损伤度不超过0.5%,轴承9虽然实际损伤度最大,但是只有3.4%。综上所述,轴承设计符合要求。

3 驱动系统性能试验

3.1 测试平台搭建

为了验证纯电动拖拉机驱动系统性能指标,结合国家相关标准试验方法,搭建拖拉机电驱动系统性能试验台,试验台测试台架如图6所示。

性能测试系统主要包括被测纯电动拖拉机驱动系统总成、测功系统、性能参数系统、加载控制系统及水冷却系统等组成,动力选用150 kW高精度双向直流电源,负载系统选用额定功率75 kW同电压级永磁同步电机,通过速度、扭矩闭环对被测总成加载速度,电参数采集系统对负载系统加载扭矩,通过电流互感器和功率分析仪监测电驱动总成的输入电功率,速度传感器、扭矩传感器和监测电驱动总成的输出机械功率。性能测试系统部分部件参数如表4所示。

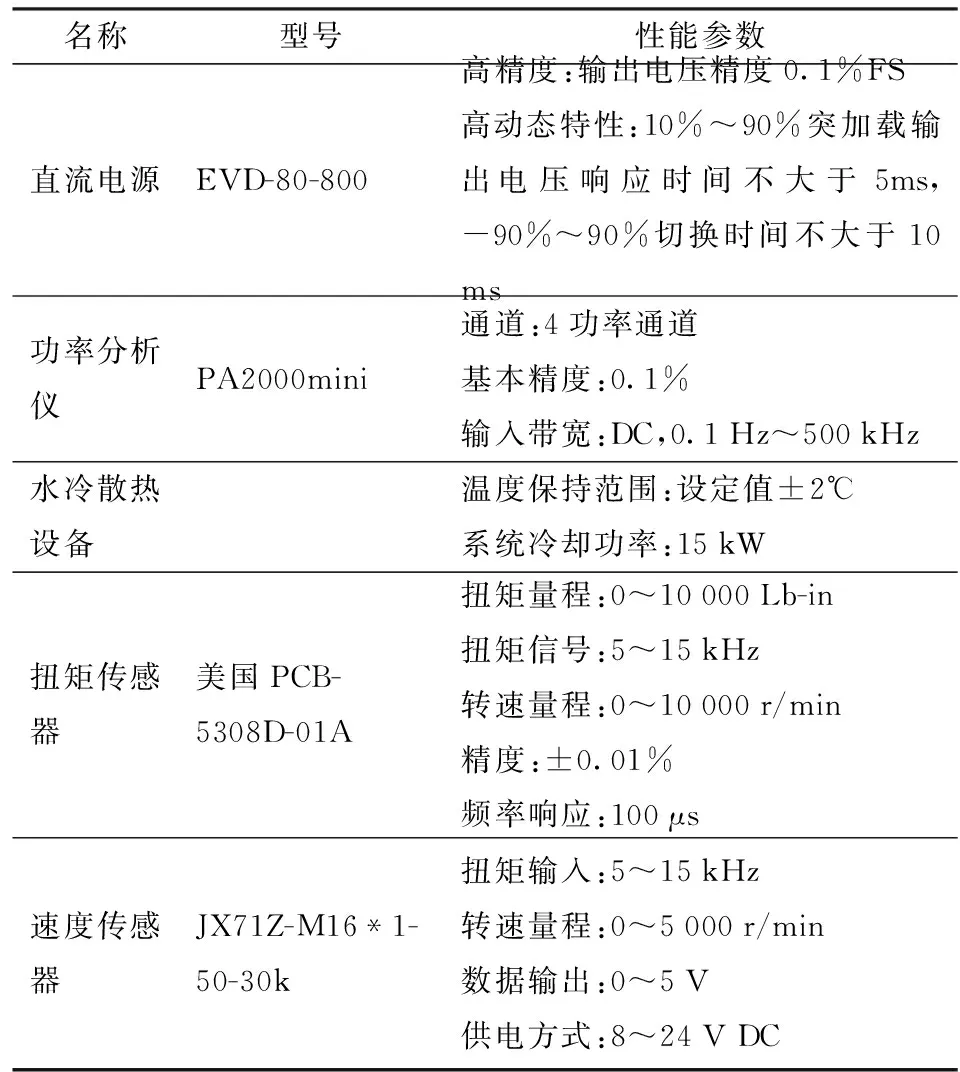

表4 部分部件规格参数 Tab.4 Parameters of some parts

驱动电机与负载电机加载系统:由驱动电机控制器、驱动电机、负载电机控制器、负载电机(某中型公交车电机)、上位机组成。负责给驱动电机加载速度、给负载电机加载扭矩。

图7 电驱动系统外特性曲线 Fig.7 External characteristics curves of electric drive system

检测传感系统:由噪声传感器、电流互感器、功率分析仪、速度传感器、扭矩传感器、NI机箱和上位机组成。电流互感器和功率分析仪主要采集驱动电机的输入电功率,速度传感器、扭矩传感器、NI机箱和上位机主要采集驱动电机输出机械功率。

3.2 性能测试分析

性能试验主要包括外特性、传动效率、噪声和可靠性试验等。

3.2.1外特性试验

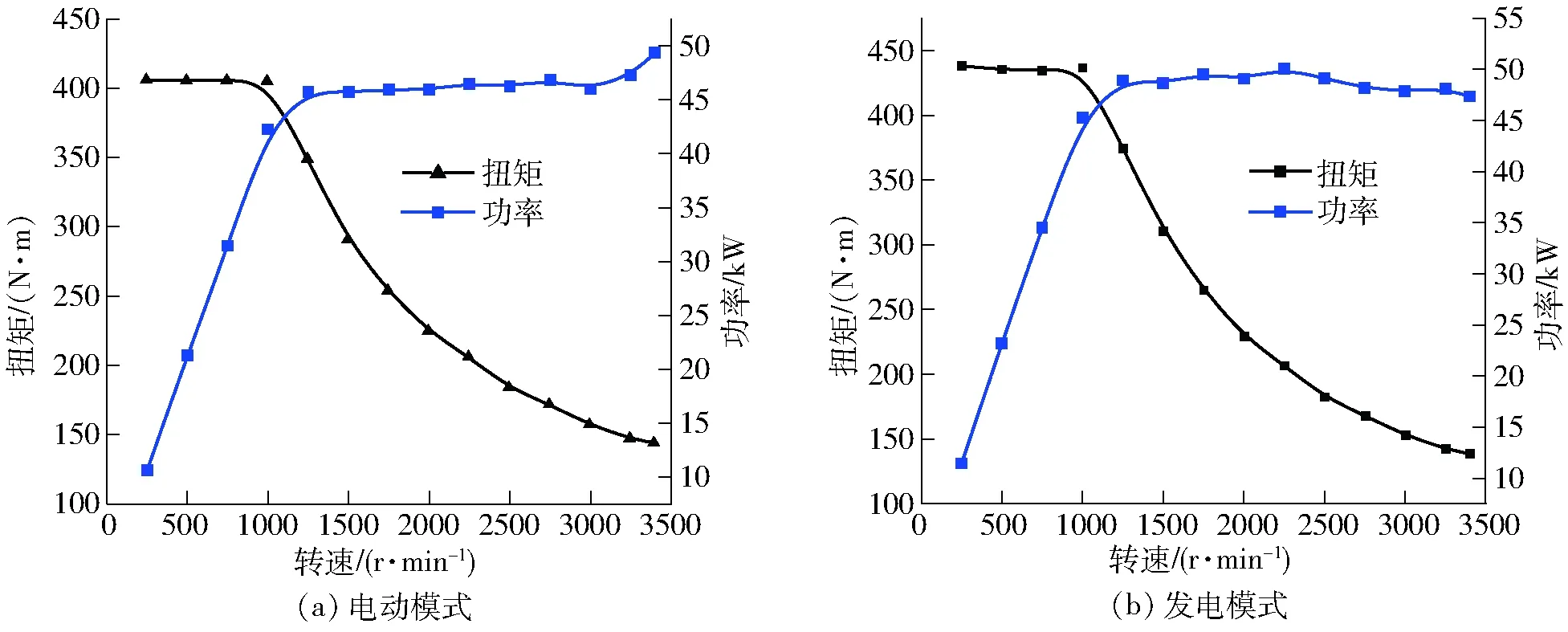

图7为电驱动系统外特性曲线。由图7a可得,1 000 r/min转速是个拐点。当转速在250~1 000 r/min时,扭矩稳定输出,符合拖拉机在低速以及爬坡等情况下的动力输出要求,最大扭矩达到408.46 N·m。当转速在1 000~3 000 r/min时,功率输出稳定,最大功率达到49.36 kW,此时符合拖拉机在高速时以及用于运输等情况特点。发电模式下也具有相同特点。

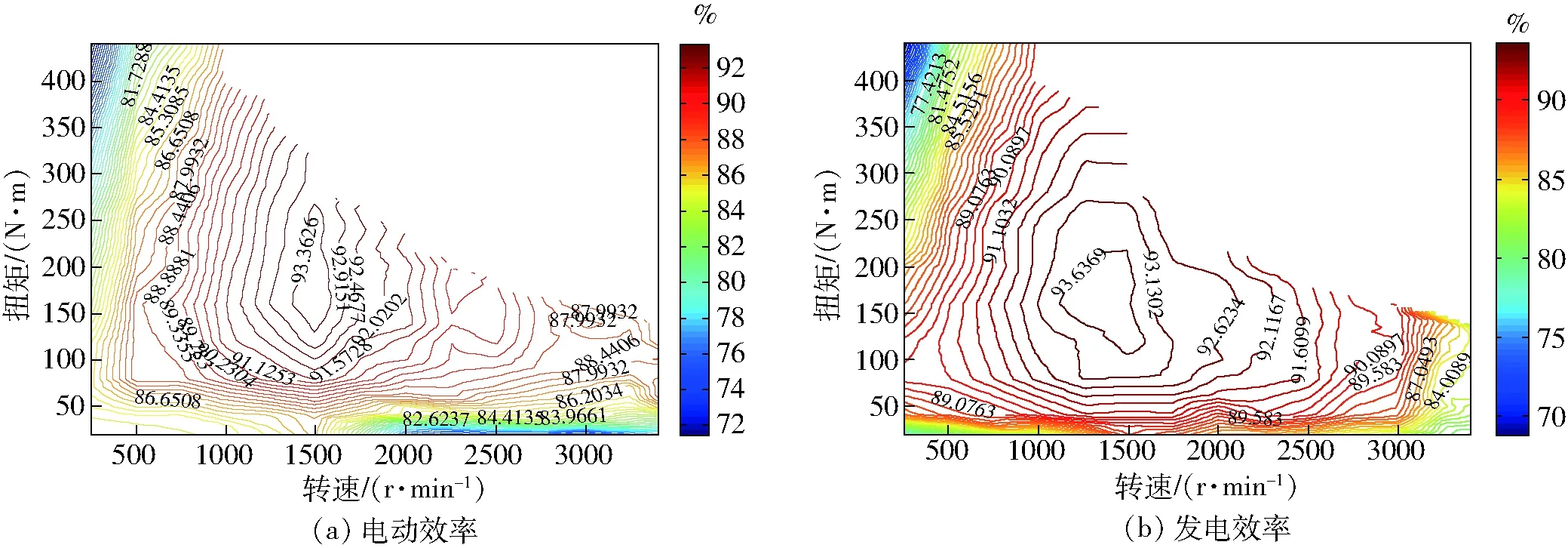

3.2.2传动效率试验

电驱动系统传动效率MAP曲线如图8所示。由图8a可知,电驱动效率在72%~94%之间,其中在正常工作范围内效率均在90%;最高效率点为:效率93.81%,此时转速1 491 r/min,扭矩168.48 N·m,功率26.3 kW。通过进一步分析可得系统的传动效率大于80%占95.19%。由图8b可知,发电效率在70%~95%之间。最高效率点为:效率94.14%,此时转速1 268 r/min、扭矩160.02 N·m、功率为21.24 kW;效率大于80%占97.19%。

3.2.3噪声试验

电驱动系统噪声测试结果如图9所示,环境噪声为67.83 dB,随着转速增加,电驱动系统噪声数值整体呈上升趋势,当达到最高输出转速3 600 r/min时,有最大噪声101.24 dB;在500~1 000 r/min噪声在95 dB以内,在1 000~3 500 r/min噪声基本稳定在100 dB以内,符合设计要求。

图8 电驱动系统传动效率图 Fig.8 Transmission efficiency diagrams of electric drive system

3.2.4可靠性试验

为了验证设计的驱动系统可靠性,按照以下工况进行可靠性试验,并对试验前后的性能进行对比,如图10所示。

由图10a可知,按照变工况进行设计可靠性试验,每周期共耗时90 min,对电驱动系统进行连续不间断180 h工况循环的可靠性试验。

图9 电驱动系统噪声曲线 Fig.9 Noise curve of electric drive system

由图10b可知,耐久复测后,当转速为250 r/min,可达最大输出扭矩414.52 N·m。当转速为3 400 r/min,输出峰值功率48.81 kW。与耐久试验前数据相差很小,电驱动系统电动外特性曲线与疲劳前试验曲线几乎重合,疲劳耐久试验后,外特性性能保持良好。

复测电动模式下,最高效率点:效率94.15%,此时转速1 491 r/min,扭矩200.16 N·m。效率大于80%占96.89%;大于85%占89.62%。复测发电模式下最高效率点:效率94.49%,此时转速1 745 r/min,扭矩120.81 N·m。效率大于80%占97.62%;大于85%占93.09%。与疲劳耐久试验前的电动效率和发电效率差别很小。

图10 电驱动系统可靠性试验 Fig.10 Reliability experiment of electric drive system

4 结束语

根据丘陵山区中小型拖拉机使用特点以及电动拖拉机的设计要求,提出一种三轴直连式电驱动系统,详细阐述了驱动电机匹配和传动机构等部件的设计;通过搭建的纯电动拖拉机电驱动系统性能试验台,对该电驱动系统进行外特性、传动效率、噪声和可靠性试验。试验结果表明,所设计的电驱动系统结构合理、可行,为后续纯电动拖拉机的研发打下了坚实的基础。