固体火箭燃气超燃冲压发动机概念分析(Ⅰ)

——全流道一体化设计①

2018-08-31高勇刚余晓京霍东兴杨玉新

刘 洋,高勇刚,余晓京,霍东兴,杨玉新

(1.西北工业大学 燃烧、流动和热结构国家级重点实验室,西安 710072;2.西北工业大学 动力与能源学院,西安 710072;3.中国航天科技集团公司四院四十一所,西安 710025)

0 引言

目前,超燃冲压发动机研究以液氢、煤油等液体燃料为主,液体燃料超燃冲压发动机具有流量调节易实现、燃烧效率高、燃料能量高等优点,但液体燃料密度低、发动机系统复杂、燃烧稳定性差、作战准备时间长、维护操作复杂,这极大地限制了该类发动机的应用范围[1]。与液体超燃冲压发动机相比,固体超燃冲压发动机具有结构简单、成本低、作战反应时间短、机动性与安全性好、贮存时间长等优势。因此,近年来固体超燃冲压发动机技术逐渐引起国内外学者的重视[2]。

固体超燃冲压发动机包括固体燃料超燃冲压发动机与固体火箭燃气超燃冲压发动机两大类。固体燃料超燃冲压发动机是通过将推进剂浇注在燃烧室内壁,在来流空气的作用下分解燃烧形成高温燃气,经喷管的膨胀作用产生推力;固体火箭燃气超燃冲压发动机是利用燃气发生器产生的富燃燃气与空气进行二次燃烧产生高温燃气,经过喷管的膨胀作用产生推力。固体燃料超燃冲压发动机大都采用内孔燃烧构型方案,这种燃烧方式存在火焰稳定困难、燃速难以预测和控制、燃烧效率低等不足[1]。固体火箭燃气超燃冲压发动机作为采用固体燃料超燃冲压发动机的一种形式[3],具有流量易于调节、不存在点火和火焰稳定问题、燃烧室工作过程受来流参数影响小、工作时间长及补燃室掺混增强方式灵活多变等优势,因此固体火箭燃气超燃冲压发动机具有良好的应用前景[4]。

目前,国外关于固体火箭燃气超燃冲压发动机的研究尚未见公开报道,国内国防科技大学与中国航天科技集团公司四院41所先后开展了研究。吕仲[1]进行了固体火箭超燃燃气冲压发动机的相关研究,设计了头部与侧向进气两种方案,通过数值模拟与试验研究,验证了固体火箭燃气超燃冲压发动机的可行性。李轩、马利锋等[3]开展了固体火箭燃气超燃冲压发动机性能模拟研究。刘仔、陈林泉等[4]开展了来流参数对固体火箭燃气超燃冲压发动机补燃室性能影响的研究,同时进行了固体火箭燃气超燃冲压发动机补燃室构型的影响分析。

针对未来导弹武器和新一代空天飞行器对高超音速动力的需求,固体火箭燃气超燃冲压发动机的优势尤为明显,基于军事需求,完成其一体化流道设计具有重大意义。本文将针对固体火箭燃气超燃冲压发动机,从大气模型、进气道/隔离段、燃烧室及尾喷管四大模块出发,针对每个模块分别研究各自的设计方法,最终确定固体火箭燃气超燃冲压发动机的一体化流道方案,将针对其设计点及非设计点工况分别采用数值模拟的方法验证其发动机设计的合理性。本文取3 MPa作为燃气发生器工作的基准压强,为保证富燃燃气充分燃烧,取余气系数为1.48。

1 设计要求以及物理模型

1.1 设计点工况

飞行器以Ma0=6,在H=25 km的高度进行等高度巡航。隔离段出口Ma=2.8。

德国Bruker D8型X射线粉末衍射仪;日本Hitachi S-4800Ⅱ型场发射扫描电镜(FE-SEM);美国FEI公司Tecnai 12型透射电镜;美国TA仪器公司SDT Q600型热分析仪。

1.2 物理模型

二元中心支板式固体火箭燃气超燃冲压发动机的结构简图及结构示意图如图1和图2所示。

2 一体化流道设计

2.1 大气模型

对于吸气式发动机来讲,其主要的工质来源于大气,大气为发动机补燃室的二次燃烧提供了氧化剂。对于发动机的性能计算首先需要计算对应的飞行高度的大气参数,根据1976年建立的大气参数的计算公式[5],给定飞行高度即可根据式(1)计算得到大气的温度Tair,0和压力pair,0:

(1a)

(1b)

由静温、静压以及给定的马赫数,根据气体动力学关系式可得到进气道进口截面的总温及总压:

(2)

(3)

由理想气体状态方程以及声速的计算关系式可得到来流大气的密度及对应的声速:

pair,0=ρair,0Rair,0Tair,0

(4)

c2=kair,0Rair,0Tair,0

(5)

2.2 进气道/隔离段设计

2.2.1 进气道设计方法

飞行器机体与超音速燃烧室一体化布局是高超音速研究的重要方向,进气道的设计需综合考虑飞行器以及动力装置二者对它的要求[6]。因此,对高超声速发动机的进气道提出了以下要求[7]:

(1)质量轻;

(2)压缩效率高;

(3)进气道的阻力要小;

(4)进气道可以提供足够的空气流量;

(5)进气道的外阻要小。

前体长度的选择要综合考虑飞行器对发动机尺寸的限制以及对发动机性能的要求,需折衷考虑。前体的压缩一般由二斜激波系、三斜激波系或者四斜激波系组成。前体的长度一般接近整个发动机的1/2[6]。设计方案选择隔离段宽度为0.1 m,高度为0.05 m。

目前,针对混压式进气道已开展了大量设计工作[8-9],基本思路是进气道采用多模块结构,高超声速来流流经前体/进气道,前体对来流进行预压缩(外压缩),进气道的折转内壁面完成气流的最后内压缩。设计状态下,外压缩的激波系交于唇口。如图3所示,按照气体动力学理论及几何关系式可获得前体各压缩楔面的相关结构参数。

H_lip=L1_liptanβ1

(6)

(7)

H1=H_lip-L2_liptan(β2+δ1)

(8)

H2=L2tan(δ1+δ2)

(9)

L2=L2_lip+L_2

(10)

H2=L2_lip[tan(δ1+β2)-tan(δ1+δ2)]

(11)

(12)

βc=β3-(δ1+δ2)

(13)

Ht=L_2tanβc+Hc

(14)

为了使所设计的进气道在要求的范围内能自起动,必须保证其内部压缩比小于允许的自启动内部收缩比的极限。在一定飞行马赫数的范围内,根据下式所示的最大收缩比经验公式[10]选择合适的内收缩比,进行前体设计。

(15)

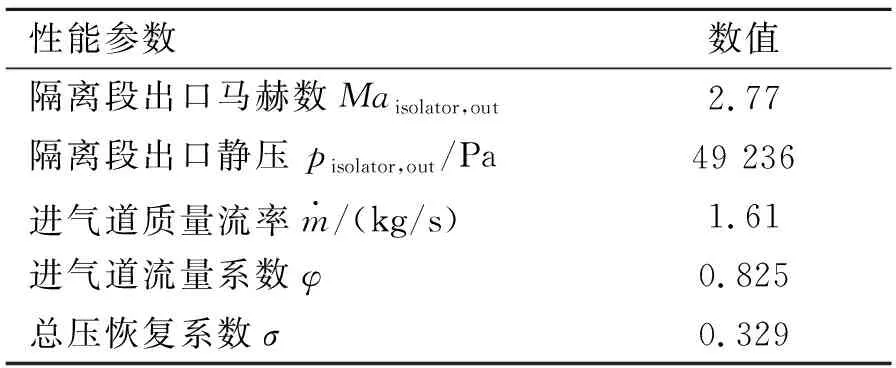

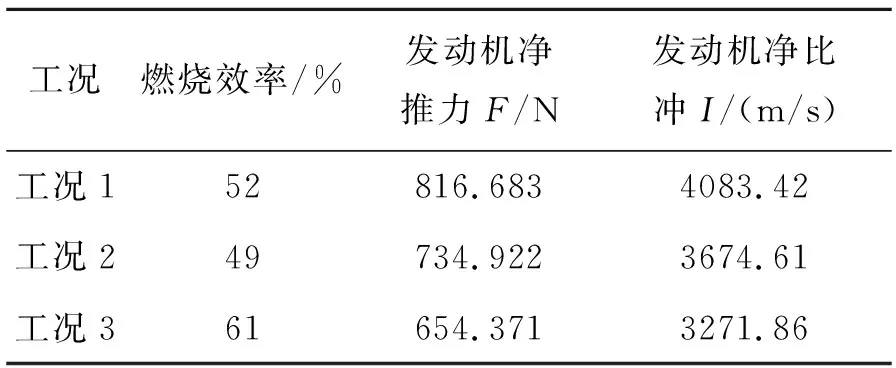

式中A2为进气道内部收缩起始截面面积;Ma0为飞行马赫数,2.5 对于飞行马赫数Ma0=6的二元流道巡航飞行器来说,利用式(15)计算CR,in-max(Ma0=6)=15.45。 保证最小的阻力损失和最大的总压恢复系数是进气道设计所追求的基本设计目标。文献[11]的研究表明,以阻力系数最小为目标与以总压恢复系数为目标得到的外压缩斜激波系基本相同,都近似等强度斜激波系。Oswatitsch提出的等强度激波理论作为目前进气道设计的普遍采用准则,其保证了总压恢复系数最大。经数学推导表明,保证最大总压恢复系数的极值条件是各道斜激波的激波强度相等,即波前的法向马赫数相等[12]: Ma0sinβ1=Ma1sinβ2=…=MaN-1sinβN (16) 2.2.2 进气道一维优化 进气道作为来流空气的增压压缩部件,在满足气流流量捕获要求的前提下,需要尽可能高的总压恢复系数,尽可能高的升压比,以保证燃烧室内能够进行稳定高效的燃烧组织。二者共同组成了进气道优化设计的基本要求。因而建立如下的进气道多目标优化模型(以总压恢复系数为主)[7,13]: Objective:max{pr,σ} δc=0 Ma4<4 Mai-1sinβi=Ma0sinβ1(i=1 toN,N=3) Where:δ1∈[1°,10°] 式中δ1为前体第一压缩斜面角度。 楔角组合的约束条件是根据超燃冲压发动机研究结果所提出,其目的是为了保证燃烧室内能够可靠点火与较好的组织燃烧,同时为了减少前体的阻力;前体各压缩角度的相互关系由Oswatitsch等激波强度理论建立。 根据上述进气道多目标优化模型,对巡航状态为H=25 km、Ma0=6的二元发动机进气道进行了优化,优化结果如图4所示。可以看出,随着第一压缩斜面角度的增加,进气道内压缩之后的总压恢复系数以及内压缩之后的马赫数呈下降趋势,静压呈上升趋势。 2.2.3 进气道内压缩型面的设计 进气道内压缩通道型面与内压缩级数和压缩楔面转平方式有关。压缩斜面的常见转平方式包括:无过渡、斜切过渡和圆弧过渡,如图5所示。 通常情况下,前体压缩面转平处存在过渡时进气道激波损失较小,进气道出口总压恢复系较高,但进气道出口马赫数会略有增加,且增压比略有下降[14]。设计时,通过肩部的膨胀波削弱唇口激波,以避免唇口激波与肩部附面层之间的强相互作用,造成附面层分离,进而影响进气道的进气。 工程应用中一般采用圆弧过渡,完成进气道内压缩。 2.2.4 吸除槽的设计 进气道唇口的激波与进气道内压缩段附面层之间的强相互作用,容易使得内压缩段的附面层发生强烈的分离现象,形成低速回流区。如果分离区足够大,则会形成“气动喉道”,使得进气道的实际的流通能力小于喉道本身的流通能力,严重了会堵塞流道,造成进气道不起动。 为了消除这种现象,则需要增设吸除槽[15-17],吸除槽的形式较多,工程应用中,可以在压缩面上开槽,利用内外压差,进而将低速气流排出达到减小分离区的目的。 考虑到超燃冲压发动机的宽马赫数工作范围,进气道唇口激波与壁面的交点位置随着来流马赫数的变化会发生移动,所以一般设置多个吸除槽,通常吸除槽位于唇口激波与壁面的交点附近。吸除槽的数量一般不少于6个,在设计状态下,唇口激波一般打在第三个吸除槽附近为好,至于吸除槽的宽度则需要结合CFD进一步验证。 2.2.5 隔离段设计 隔离段是超燃冲压发动机的重要部件,它的主要作用在于隔离进气道和燃烧室间的相互干扰,为进气道提供一个较宽的连续工作范围因此,隔离段的性能直接影响到发动机的工作稳定性和进气道的性能。 精确的确定隔离段的长度是比较困难的,一般采用半经验公式估算。Billig通过实验得到一个无量纲的经验关系式作为隔离段的参考[18]。 式中θ为隔离段边界层的动量损失厚度;i、e为下标,分别表示隔离段入口及出口。 文献[8]根据文献[19]的实验结果拟合了如式(18)所示的工程估算公式,与式(17)相比更为方便。 Lisolator,pre= 0.01[0.971875(A0/Ainlet-throat)2- 24.0875A0/Ainlet-throat+162.3] (18) 对于超声速进气道,隔离段一般为等直段或者微扩张型。本文采用中心支板式的二元进气道,故将整个隔离段横截面积设计为近似等截面,以减弱该突扩结构可能造成的气流加速,并且保证进气道最小截面积位于喉部[14]。 本文的设计要求为隔离段出口马赫数Ma0=2.8。前体的附面层较厚,因此在进气道设计时应进行附面层修正。对于来流马赫数Ma0=6的设计点,一般以来流马赫数Ma0=5.7或Ma0=5.8来完成进气道马赫数的封口。本文以Ma0=5.7进行修正,为了达到隔离段出口马赫数Ma0=2.8的要求,考虑到支板的影响,本文支板的扩张半角取4°,对于Ma0=5.7来讲,考虑到隔离段激波串的影响,本文取隔离段马赫数的修正因子为0.94,对于Ma0=2.8的要求,在一维计算时,隔离段出口达到2.95即可。利用隔离段出口的Ma0=2.95及支板的扩张半角4°根据气动关系式来倒推进气道内压缩之后(喉道)的马赫数,得到喉道的Ma0=3.2。 根据2.2.2节的多目标优化模型中的约束条件对来流马赫数Ma0=5.7的进气道压缩斜面组合进行筛选,如图6所示。 对于喉道Ma0=3.2的要求,从图6中可以得到相应的压缩楔角组合,对应的压缩楔角组合为4.84°/5.30°/5.93°,对应的收缩比为5.536,根据式(18)计算得到对应的隔离段长度Lisolator,pre=0.587 m。具体的进气道尺寸图如图7所示。 由图7可以得到进气道的内收缩比1.525,小于进气道内收缩比的极限CR,in-max(Ma0=6)=15.45,满足设计要求。 中心支板的设计参考文献[13,20-21],本文隔离段的占空比取0.3。支板的具体尺寸见图8。本文的吸除槽取7个,宽度5 mm,间隔20 mm。 2.2.6 进气道性能评估 (1) 湍流模型 直接数值模拟以及大涡模拟需要的计算资源过高,雷诺时均湍流模型通过平均脉动的描述使得计算资源大大减少,工程中应用广泛。 采用k-wSST剪切应力输运模型的雷诺时均法,其对于自由剪切层以及适度的分离流动湍流均具有较高的计算精度。 (2) 数值模型校验 根据文献[22-23]利用纹影手段获得了经典超声速进气道的内部流场结构,本文选取来流马赫数Ma0=2.5的实验结果进行湍流模型校验,实验与数值模拟获得的流场的马赫数分布如图9所示。与实验结果相比,本文数值模拟结果与实验结果吻合较好,可以很好的预示进气道的内部流场结构。本文统一采用k-wSST湍流模型。 (3) 进气道性能评估 图10为无吸除槽与有吸除槽的情况下三维数值模拟中心对称面上的马赫数云图,二者马赫数均已封口,符合设计要求。由图10(a)可以很明显地看到在没有吸除槽的情况下,在唇口激波与壁面的交点附近产生了很明显的低速回流区,形成了气动喉道;由图10(b)可以很明显地看到在增加吸除槽之后,所形成的低速回流区极大减少。表1给出了进气道的性能参数,隔离段出口马赫数2.77,基本符合2.8的设计要求,设计误差1.07%。 性能参数数值隔离段出口马赫数Maisolator,out2.77隔离段出口静压 pisolator,out/Pa49 236进气道质量流率m·/(kg/s)1.61进气道流量系数φ0.825总压恢复系数σ0.329 燃烧室作为固体火箭燃气超燃冲压发动机最重要的工作环节,合适的扩张角度及长度对于燃烧室的组织燃烧尤为重要,由于燃烧室中燃烧组织过程的复杂性以及不可预知性给燃烧室的设计带来了较大的困难。关于液体超燃冲压发动机的燃烧室的距离以及扩张角度的确定尚有一定的研究,但液体超燃冲压发动机与固体火箭燃气超燃冲压发动机关于燃烧室中的点火燃烧过程具有本质的区别,对于碳颗粒的点火时间及反应时间在超燃冲压发动机中的应用尚未给出相关明确的研究,因此液体火箭超燃冲压发动机燃烧室的设计方法对于固体火箭燃气超燃冲压发动机燃烧室不一定合适。由于对固体火箭超燃冲压发动机的研究尚处于起步阶段,同样作为超燃冲压发动机,固体火箭燃气超燃冲压发动机燃烧室的设计可以借鉴液体超燃冲压发动机的研究作为初步的设计方案。 由于多级扩张的燃烧室是针对宽工作包络的发动机提出的,以提供不同的燃烧区间,针对Ma0=6的设计点而言,只需采用单级扩张即可。燃烧室的扩张角度不宜过大,过大的扩张角度容易导致超声速气流过度加速,减弱了进气道的压缩增压效果,这将使得燃烧室的组织燃烧变得相对困难;燃烧室的扩张角度也不宜过小,过小的扩张角度容易引起流道壅塞,导致发动机性能下降。根据课题组的研究,针对Ma0=6的设计点,燃烧室的扩张比一般在1.8~2.2之间取值,本文取余气系数1.48,对应的当量比为0.68,根据当量比与扩张比的匹配关系,本文取扩张比为2,即Acom,out/Athroat=2(燃烧室出口面积/进气道喉道面积=2),本文根据前期的数值模拟结果,碳颗粒的主要燃烧区间在1 m左右,过长的燃烧室区间,会增加发动机本身的质量,同时会增加发动机流道的内阻,由于一次燃烧产物的自身所携带的热量是有限的,热量的增加可能很难弥补空间的增加所带来的燃烧室压强的降低。因此在本文的初步设计过程中,燃烧室的长度取L=1 m作为本文的初步设计方案。具体尺寸如图11所示。 超燃冲压发动机燃烧室出口气流参数仍为超声速,对于该类乘波体结构,尾喷管多采用单侧膨胀的形式,即尾喷管与后体高度融合的形式。该类乘波体结构随着飞行高度以及飞行马赫数的增加,其尾喷管的推力贡献也逐渐增加。文献[24]表明,在飞行马赫数Ma0=6时,后体喷管产生的推力可达总推力的70%。该类尾喷管的结构示意图如图12所示。 目前,关于尾喷管的设计方法大致可以分为两类[25]:一类是特征线法,多基于化学火箭发动机中最大推力或者最小喷管长度理论[26]等设计方法所提出的;另外一类是通过多次样条曲线来拟合喷管的上壁面,常用的方程主要有y=tan(θ0)x+ex2、y=a+bx+cx2+dx3、θ=θ0+x/L2(θ1-θ0)[13]。由于特征线法可以有效避免喷管中激波的假设,求解简单迅速[14],因此本文采用该类设计方法完成本文尾喷管的设计。 基本假设:定常二维无旋、等熵膨胀、欠膨胀或完全膨胀。令燃烧室出口马赫数Macom,out=1.3,通过解控制方程组得到了后体上壁面的特征曲线。本文尾喷管下壁面长度Lbottom=3.12×喷管入口高度Hcom,out,根据课题组研究,针对Ma0=6的设计点,后体高度与前体捕获高度之比一般在1.8~2的范围取值,本文取该比值为1.8作为本文的初步设计方案,即Ae/A0=1.8。由上文所确定的进气道及燃烧室的尺寸进而确定了后体的尺寸,如图13所示,后体上壁面由直线段AB和曲线段BCD组成。 3.1.1 边界条件 (1)燃气发生器入口 采用压力入口边界条件,采用某配方经热力计算得到的燃烧产物,经简化一次燃烧产物为:气相(60%):CO(37%)、H2(13%)、H2O(0.05801%)、CO2(0.007251%),其余用N2代替;固相(40%):C(100%)。燃气总温2008.84 K,总压3 MPa。燃气发生器面积比取4[13]作为本文的研究对象,余气系数为1.48。 (2)出口与壁面 采用压力出口边界条件,壁面采用无滑移、绝热边界条件。 3.1.2 化学动力学模型 采用一步总包反应 2C+O2→2CO 本文采用多表面反应模型以及移动火焰锋面(MFF)模型[27]作为碳颗粒的燃烧模型。四十一所对固冲发动机一次燃烧产物粒子进行了取样分析[28],文中指出在0.5~0.8 MPa压强范围下,燃烧产物粒径呈多锋分布,粒径主要在0.5~80 μm之间分布。本文统一采用粒径分布10 μm的碳颗粒作为研究对象。 针对所设计的流道构型,分别进行了其设计点与非设计点的一体化数值模拟,其工况表如表2所示。各工况空气入口均采用压力远场边界条件,来流静压P0=2511 Pa,静温T0=221.5 K。 表2 计算工况 3.2.1 进气道性能分析 表3为基于三维数值模拟不同工况下的进气道性能表。由表3可知,工况2(设计点)一体化的进气道相比于单独进气道来讲,流量有所增大。在飞行工况为Ma0=6,H=25 km时,冲压作用占据主导地位,同时也同样存在微弱的引射作用,相比于冲压作用来讲,引射作用显得微不足道。 表3 不同工况的进气道性能 图14别为不同工况下全流道中心对称面z=50 mm的马赫数云图。由图14(b)可以看到,进气道外压缩段三道激波交于唇口,唇口反射一道激波交于进气道内压缩上壁面,后体出口处于欠膨胀状态,工况2(设计点工况)前后体设计状态良好。图14(a)、(c)分别为工况1与工况3(非设计点工况)的马赫数云图,工况1马赫数未封口,产生溢流,工况3外压缩三道激波交于唇口后缘,完成马赫数封口,两个非设计点工况进气道均已启动,且后体均处于欠膨胀状态。 图15为工况2燃烧室三维流道中H2和CO的分布云图。(a)、(b)云图的主要区别在于燃烧室的后半部分,由于碳颗粒的反应产生了CO,因此在燃烧室的后半部分,产生了如图15(b)所示的超超剪切层周围的CO。 图16分别为工况2燃烧室上面级一次火箭截面的温度分布云图以及燃烧室三维流道的温度云图。由图16(a)中可以很明显地看到,一次流对于流道的挤压作用并未使得二次流产生壅塞现象,设计状态良好。由图16(b)可以看出,沿流道一次燃气与空气的所形成的超超剪切层呈8字形,由于燃烧室呈单侧膨胀状态,所以燃烧室中的二次燃气沿上壁面膨胀,导致规则的8字剪切层出现了上边大下边小的情形。 图17为不同工况下流道的压力曲线图、马赫数曲线图、CO、H2、碳颗粒及总的燃烧效率沿流道的变化曲线。由图17(b)可以看出,3个工况沿流道的马赫数分布,整体来讲,沿流道的马赫数分布工况3>工况2>工况1。结合表3中给出的3个工况隔离段出口的参数,工况1相比于工况2(设计点工况来讲),隔离段出口的马赫数较低,马赫数的降低有利于补燃室的二次燃烧,从图17(c)~(f)可以看出,工况1整体的燃烧效率高于工况2,故出现了如图17(a)所示的流道的压力曲线分布,工况1与工况2相比,燃烧室前部分的整体压强较高,但是工况1的主体的释热区间较为靠前,相比于工况2,其燃烧室出口的压强已经低于工况1。工况3相比于工况2来讲,隔离段出口气流的温度,压强,总压均较高,温度以及压强的提高有利于补燃室的二次燃烧,总压的提高说明了其具有较好的做功能力,虽然其隔离段出口的马赫数较高,但是其燃烧室整体的燃烧效率以及流道压强较高。图17(c)中3个工况CO的燃烧效率均有一段下降的趋势,是由于碳颗粒燃烧生成CO的速率大于CO生成CO2的速率所致。 表4为3个工况下的发动机的整体性能表。表中F、I分别为发动机净推力、比冲,发动机净推力F为包括飞行器前后体在内的全流道的推力,比冲I为发动机净推力与一次火箭流量的比值。 工况燃烧效率/%发动机净推力F/N发动机净比冲I/(m/s)工况152816.6834083.42工况249734.9223674.61工况361654.3713271.86 由表4可见,工况1相比于工况2,虽然燃烧室出口的压强较低,后体的膨胀做功能力有所下降,但是其流道整体的马赫数较低,在某些主要阻力区域压强较低,其整个流道的阻力较小,综合考虑,其发动机的净推力以及比冲相比于工况2来讲,反而有所提高。工况3相比于工况2来讲,其整体的燃烧效率较高,燃烧室出口的压强较高,后体的膨胀做功能力较强,但是由于其流道整体的马赫数较高,其流道的整体压强较高,导致其整个流道的阻力相应的随之增大,综合考虑,其发动机的净推力及比冲相比于工况2来讲有所降低。工况2(设计点)一次燃烧产物的总体补燃效率为49%,补燃效率偏低,结合图17(e)可知,碳颗粒的补燃效率相比于气相来讲较低,限制了发动机总体的燃烧效率水平,提升碳颗粒的燃烧效率作为提升补燃效率的关键点。由于补燃效率较低,所以发动机的整体性能偏低。 由数值模拟结果,工况2(设计点)补燃室内成功点火燃烧,验证了设计方法的可行性,工况1与工况3(非设计点)进气道均已启动,后体均处于欠膨胀状态,且燃烧室工作状态良好,验证了发动机设计的合理性。本文的一体化流道设计方法对于固体火箭燃气超燃冲压发动机的初步设计具有一定的指导意义。 (1)本文从大气模型、进气道/隔离段、燃烧室以及尾喷管四大模块出发,针对每个模块分别研究了各自的设计方法,最终确定了流道的一体化方案。 (2)根据设计点以及非设计点全流道一体化数值模拟结果,进气道均已启动,燃烧室以及后体工作状态良好,验证了设计方法的可行性以及发动机设计的合理性。本文的流道的一体化设计方法具有一定的适用性,对于固体火箭燃气超燃冲压发动机的初步设计具有一定的指导意义。 (3)碳颗粒的燃烧效率限制了发动机的整体燃烧效率水平,发动机设计点整体的燃烧效率为49%,补燃效率偏低,导致发动机的整体性能偏低,比冲仅有3674.61 m/s,提升碳颗粒的燃烧效率作为固体火箭燃气超燃冲压发动机性能提升的关键点。 (4)由于燃烧室可能长度较短,构型较为简单,发动机补燃室的燃烧效率以及总体性能较低,这对于发动机一体化设计是不利的。如果能合理布置燃烧构型,对于发动机补燃室的补燃效率以及发动机的性能的提高可能有所帮助。

2.3 燃烧室设计

2.4 尾喷管设计

3 全流道一体化数值模拟

3.1 边界条件与数值模型

2CO+O2→2CO2

2H2+O2→2H2O3.2 结果分析

4 结论