自适应机翼翼型变形的研究现状及关键技术

2018-08-31倪迎鸽杨宇

倪迎鸽,杨宇

(中国飞机强度研究所 智能结构与健康管理技术研究室,西安 710065)

0 引 言

提高飞机气动性能,实现高效、灵活、安全的飞行是设计者追求的目标。随着飞行任务的多样化,早期的可变形操纵面被普遍使用的前后缘襟翼等舵面代替。然而,舵面操纵也面临着难以适应某些飞行状态的问题[1];舵面的运动,不可避免地存在间隙,曲率的改变,翼型连续变化的不稳定,这些因素会导致寄生阻力的增加。但是,形状的平滑改变可以在有限的阻力代价条件下使气动力改变。由于有限的形状改变引起的诱导阻力,探索在整个飞行过程中升力面形状的自适应是可行的[2-3]。

自适应机翼以智能材料与结构,高效驱动器,传感器等技术为基础,综合运用非定常气动力、结构动力学,非线性动力学,智能感知与控制等多个学科理论,实现“按需变形”的要求,以适应多样的飞行任务[4]。

由于自适应机翼具有巨大的应用潜力,国内外涌现了许多的设计理念。本文从翼型变形的角度(变弯度和变厚度)出发,重点介绍变弯度前后缘以及变厚度机翼的实现途径,对所使用的蒙皮、驱动方式、应用对象、研究方法等进行归纳总结,指出未来的发展趋势,分析其涉及的各个学科的关键技术,以期对自适应机翼结构(变弯度和变厚度)的设计与实现提供一定的理论和技术参考。

1 自适应机翼的分类与研究现状

自适应机翼的几何可变性,可以扩大飞机的任务剖面,其变形概念可以分为三大类:面内变形(涉及变展长、变弦长以及变掠角),面外变形(涉及展向弯曲、变上反角、机翼扭转以及机翼折叠)和翼型变形(变弯度和变厚度)。众所周知,在某一特殊的飞行状态,机翼的气动性能取决于其翼型尺寸,包括机翼翼型中线的最大变弯度和沿展弦长方向的厚度分布,对于具有可变前缘装置的自适应机翼,主要是通过改变中线的弯度,提高机翼的气动性能,减小临界机翼根部弯矩,减小阻力,改善突风响应,与此类自适应思想不同,探索自适应机翼,提高飞机在跨音带巡航时的性能,此时需要较小的形状改变,倘若翼型具有正确的形状时,在跨音速巡航时可以显著减小激波诱导阻力。对于一个执行不同任务或处于不同飞行条件的飞机而言,需要一个随时优化的机翼翼型以适应不同飞行条件,实现综合性能最优。然而,通过自适应的改变机翼截面,随着飞行条件的改变,可能维持最优性能。可以看出,所需的形状改变较小,因此有实现的可能。本文集中于翼型参数的变化,即前后缘变弯度机翼以及变厚度机翼。

1.1 自适应变弯度前缘

S.Kota等[5]在美国空军实验室基金的支持下,在NACA 63418的基础上,利用柔性机构,设计并制造了可弯度前缘柔性结构,如图1所示,进行的风洞实验表明,该柔性机翼的升阻比提高了51%,升力系数提高了25%。

(a) 柔性位移放大机构

(b) 风洞实验图1 嵌入柔性机构的可弯度前缘柔性结构Fig.1 Adaptive compliant wing with an embedded compliant mechanism

S.Kota等[6]利用柔性机构,开发了可变几何前缘结构,如图2所示,此时可变几何使叶片可以保持气动性能最优,推迟了叶片失速,因此在前进速度、机动性能以及承载能力方面均有可观的收益。

图2 可变几何前缘结构的CAD模型Fig.2 CAD model of variable geometry leading edge structure

H.P.Monner等[7]受到A380内部的传统下垂前缘的启发,提出了智能无缝前缘装置的概念,如图3所示,为A380提供了另外一种增升思路。

图3 连续柔性智能下垂前缘的有限元模型Fig.3 FEM of continuous drooped nose structure

采用玻璃纤维材料,利用不同的铺层实现机翼前缘的“定制刚度分布”,同时在展向布置一定数量的桁条进行加强,较好地平衡了变形和承载要求。之后,M.Kintscher等在H.P.Monner的基础上,提出了参数化有限元建模方法,如图4所示[8],并且进行了全尺寸智能前缘结构的实验测试。对比分析下垂5°,10°,以及16°的结果,表明参数化建模方法可以很好地预测应力和应变。

(a) 下垂5°

(b) 下垂10°

(c) 下垂16°图4 不同下垂角度的形状对比Fig.4 Comparison of shapes in drooped position

N.D.Matteo等[9]以曲线梁为驱动,以铝作为蒙皮材料,并采用8个Ⅰ型的金属筋条进行加强,如图5所示。总的驱动载荷为4.5 kN。此时采用铝蒙皮的前缘可以达到所需的偏转形状,并且应力应变值刚好在材料的最大许用值内。初始计算结果表明:最大的弦向拉伸应力为443 MPa,最大的剪切应力为275 MPa。

(a) 设 计

(b) 初始应力分析图5 柔性前缘结构Fig.5 Flexible leading edge

1.2 自适应变弯度后缘

H.P.Monner[10]提出了“手指”型变形概念,这种结构使机翼弯度不仅可以沿弦向变化,还能沿展向差动变化,实现机翼的自适应扭转,如图6所示。

图6 “手指”变弯度概念Fig.6 “Finger” concept

该概念以一定的运动学规律实现预期的机翼剖面形状变化,并对可转动翼肋组成单元数以及后缘外形的选择进行了分析,并且提出了提高翼肋承载能力的改进方案。之后,杨智春等[11-14]基于“手指”型变形模型,分析了关键参数,推导了输入驱动下柔性翼肋的变形运动规律,并且基于弹簧理论的非结构动网格技术,研究了柔性后缘在自适应变弯度过程中的气动特性,同时利用XFOIL分析了操纵反效特性,提出了基于曲线逼近原理根据后缘中弧线偏转轨迹优化转轴点布局的翼肋机构设计方法。

L.F.Companile等[15]提出了一种“肋带”可变弯度机翼,如图7所示,采用分布式柔性结构代替传统的铰链结构,具有几何变形大、承载能力高和重量轻等特点。对一段500 mm宽的襟翼(包含两个“肋带”)进行了1∶2的缩比演示验证。实现了5°最大偏转角,最大应变为0.099%。

图7 “肋带”变弯度概念Fig.7 “Belt” concept

D.P.Wang等[16]利用偏心梁原理,实现了后缘控制表面设计,如图8所示。该设计由十个单独的翼段组成,每个翼段与偏心梁集成,在0.2 s内可以获得20°的最大偏转。之后,J.D.Bartley-Cho等[17]在D.P.Wang的基础上,论证在30%尺寸的无人战斗机上运用智能材料驱动器的无铰接及展向、弦向变形控制表面高效率驱动及全展向风洞模型,完成了以75 °/s驱动时,0.33 s内的25°偏转。

(a) 偏心梁原理

(b) 柔性结构图8 偏心原理和柔性结构设计Fig.8 Principle of eccentuator and flexible structure design

D.S.Ramrakhyani等[18]利用腱结构驱动由多个六节点八面体单元组成的桁架, 实现了超椭圆展向弯扭机翼面积50%~200%的弯曲变形,如图9所示。在该结构中,每个单元的桁架杆通过SMA连接,根据外部载荷条件,通过选择拉紧横向或纵向SMA驱动结构变形。

图9 柔性桁架结构Fig.9 Tendon-actuated compliant cellular

S.Barbarino等[19]设计了一种基于SMA的变形机翼后缘结构,如图10所示。该后缘结构由5块薄板组成,薄板之间依次相连,薄板间安装有交叉弹性薄片。该薄片与SMA共同构成驱动系统,可实现几何重构,并能够承受规定载荷。SMA受热相变产生收缩,驱动薄板围绕弹性系统旋转中心偏转,从而使整个机翼发生相对运动。理论计算表明,后缘能够偏转16.48 mm,即旋转为5.91°。

图10 变体机翼后缘结构Fig.10 Trailing edge of morphing wing

U.Icardi等[20]设计了种SMA驱动的柔性蒙皮变体机翼,如图11所示。机翼结构由夹心盒段、柔性蒙皮和柔性翼肋组成,能够实现机翼整体弯曲和局部表面变形。机翼整体弯曲变形由同轴SMA扭转管实现,局部表面变形由SMA驱动的机械系统实现。通过仿真分析得到机翼承受的气动载荷、驱动能量以及驱动力以及力矩。结果表明:该结构可以实现后缘21.7°、翼尖40°的弯曲变形,弦长55%处厚度增加4.5%、45%处厚度减小3.9%的局部表面变形,且满足巡航条件下的最优升阻比。

(a) 翼肋弯度控制

(b) 局部蒙皮变形控制图11 柔性蒙皮变形结构Fig.11 Flexible skin morphing structure

A.Wildschek等[21]提出了全复合材料变形后缘,如图12所示,其内部结构由电机驱动,且电机与杆铰接。偏转的曲率可以通过梁的刚度来调节。多功能变形后缘提供了全控制能力,例如滚转、俯仰、偏航、载荷控制、高升力。结果表明:全复合材料、全机电飞机的多功能无缝控制面是很有前景的方法。

图12 全复合材料变形后缘概念Fig.12 All-composite morphing trailing edge concept

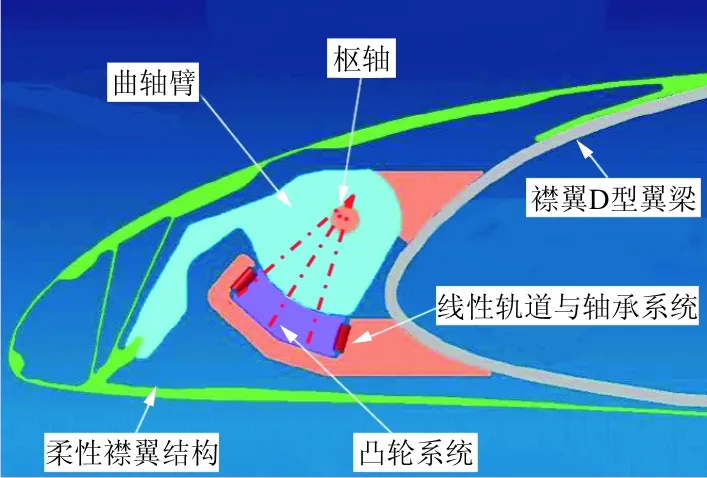

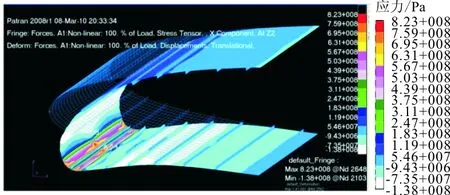

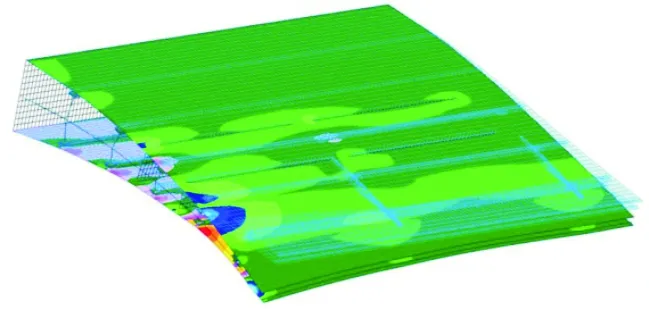

N.D.Matteo[22-23]提出了在大飞机高升力机翼上的变形后缘襟翼的设计,如图13所示,即采用开放的滑动后缘,调节曲线梁,使其适应当前构型,并对连接形式,气动载荷对结构和驱动系统的影响,应力应变以及突风响应进行了分析,结果表明:提出的设计方案简单,能够获得期望的襟翼变形。之后,N.D.Matteo[9]在所提变形概念的可行性和有效性的基础上,建立优化步骤,获得在可接受的驱动载荷和安全应力水平下期望的变形,如图14所示。首先,确定了可以获得与期望变形类似的载荷位置,相应地进行驱动的修改。随后,定义了基于梯度的优化问题,即蒙皮的厚度问题,对结构特性进行优化。结果表明:优化设计能够满足形状需求,同时保证强度极限。

(a) 柔性襟翼与曲梁的集成

(b) 曲梁细节图图13 变形后缘襟翼设计Fig.13 Flap design

(a) 优化前

(b) 优化后图14 变形后缘襟翼优化前后弦向应力对比Fig.14 Stress comparison in chordwise direction of flap trailing edge

T.A.Probst等[24]采用MFC(Macro Fiber Composite)作为驱动器,对展长为0.5 m的UAV进行弯曲控制,如图15所示。但是迟滞、蠕变和气动加载效应,难以实现压电输入/位移的输出之间关系的量化,因此通过闭环和开环反馈系统进行位移控制。

(a) MFC结构示意图

(b) 基于MFC的可变弯度机翼图15 MFC结构与可变弯度机翼Fig.15 MFC structure and morphing wing

I.Dimino等[25]提出的自适应翼肋采用内部平移驱动,通过实验验证形状控制方法。对无载荷结构通过开环实验、有载荷结构通过闭环实验,获得减小激波阻力的目标形状,提出了变形控制设计平台的初步设计,并进行了数值测试,结果表明控制设计平台可以成功地用于变形控制。

D.Kim等[26]设计了可控变形后缘,并利用FMC(Flexible Matrix Composite)进行驱动,如图16所示。在FMC驱动的后缘中,将伸长的驱动器嵌入在上蒙皮,收缩的驱动器与下蒙皮集成,使后缘端部向下弯曲。并对具有两种驱动器的后缘进行了制造,同时在不同的载荷条件下进行了测试。测试结果表明:最终的模型在不同气动载荷下表现良好。E.B.Doepke等[27]在D.Kim的基础上,通过一系列的响应模型进行灵敏度分析,确定几何和加载设计变量,然后以所需的驱动力最小为目标,采用二次序列法,并与响应模型结合,确定了与传统后缘在多种飞行条件下性能相匹配的设计。

(a) 最终设计的模型

(b) 组装的模型

(c) 驱动器受压前的状态

(d) 驱动器受压后的状态图16 变形后缘原型机Fig.16 Morphing trailing edge prototype

为了确保在飞行过程中不超过结构载荷极限,E.J.Miller等[28]对全尺寸分布式柔性无缝变形后缘襟翼,进行实时检测并监测襟翼和机翼连接处载荷,并用已知飞行中的铰链力矩和法向载荷进行校准,如图17所示。位于自适应变弯度后缘上的压力传感器计算出的法向力和铰链力矩载荷与应变计计算出的载荷表现出良好的一致性。

图17 分布式柔性无缝变形后缘襟翼Fig.17 Distributed flexible morphing trailing edge flap

1.3 变厚度机翼

F.Austin等[29]设计了一种基于桁架结构的变厚度机翼,如图18所示,通过桁架上的线位移驱动器,控制柔性结构的静变形,对翼型进行重构,并提出了理论方法,同时进行了实验验证。通过结构的有限元模型获得多点输入,多点输出控制系统的增益矩阵,该增益矩阵用于驱动器载荷控制以及驱动位移控制。该方法用于不同跨音速巡航飞行条件下,维持最优翼型的准静态问题,并减小激波诱导阻力。实验验证表明可以获得任意变形。

图18 桁架式变形机翼Fig.18 Truss-based morphing wing

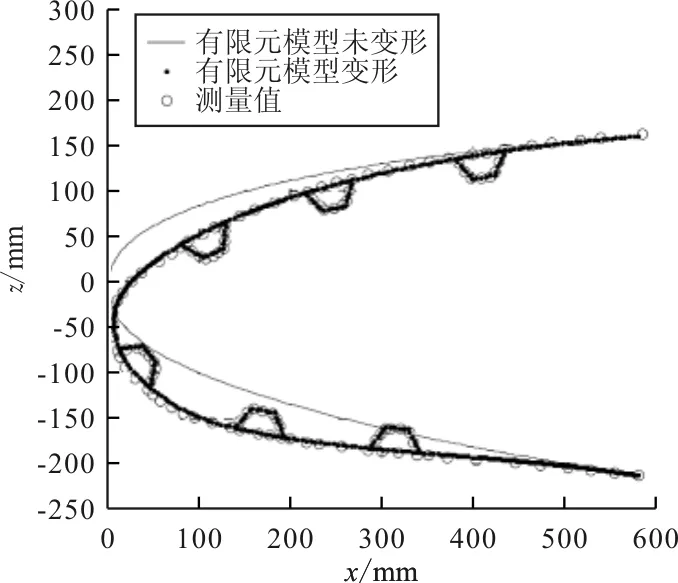

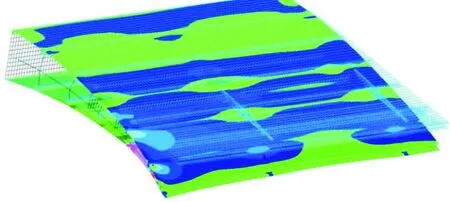

加拿大国家研究中心进行了一系列变厚度机翼的理论研究及试验验证工作。2007年,该中心的D.Coutu[30]以及A.V.Popov等[31]提出了一种自适应变厚度机翼,如图19所示,该机翼由刚体部分、柔性蒙皮和安装在机翼内部的驱动器构成,其蒙皮采用碳纤维/芳纶纤维和单向碳纤维的混合铺层,具有良好的柔性和足够的支撑刚度,并利用ANSYS建立了蒙皮的有限元模型。分别对三层和四层的蒙皮进行驱动力-位移仿真,通过拉伸实验和三点弯曲实验进行了验证。最后建立了原型机,验证结构响应。

图19 Coutu的自适应变厚度机翼Fig.19 Coutu’s adaptive thickness-morphing wing

A.V.Popov等[31]根据机翼表面的压力分布,对一种可将机翼上表面转捩位置向后延迟的方法进行了理论验证。将WTEA-TE1翼型作为参考翼型,采用单点位移驱动的方法对参考翼型进行驱动,得到17种不同的变化翼型,采用两种插值格式,即分段立方Hermite插值和样条插值,计算压强分布的二阶导数,从压力的最大曲率点确定转捩点。利用XFOIL,对结果进行了验证。该方法的优势是可以对转捩点进行实时控制。

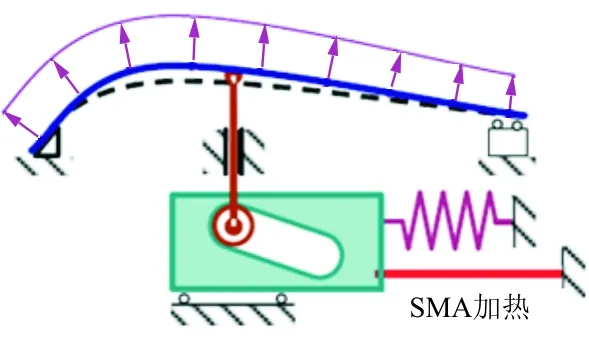

V.Brailovski等[32]设计一个SMA驱动器,如图20所示。该驱动器主要利用“形状记忆效应”,当通电加热时,SMA受热收缩,拉动凸轮向一方水平运动,从而引起驱动器垂直方向的运动,实现外拱变形;当停止加热时,SMA冷却伸长,在弹簧的作用下重新回来原来的长度,外拱恢复到未变形的形状。基于气动性能和力学性能标准建立了多标准优化过程。并对SMA驱动器系统进行了详细的设计,最终设计的自适应结构包含两个驱动器,利用有限元方法的仿真结果表明最大驱动位移为8.16mm,满足功能需求。

(a) 名义外拱

(b) 变形外拱图20 SMA驱动器系统Fig.20 SMA actuator system

A.V.Popov等[33]提出了主动控制系统,使机翼在飞行中通过变形使转捩延迟,达到阻力减小的目的。仿真中在参考翼型上安装柔性蒙皮,且由单驱动器使其变形。同时在MATLAB/SIMULINK环境下,对含有SMA驱动器的自适应结构,进行闭环控制,进行了三种仿真用于验证设计的控制器,其输入为来流条件以及驱动位移,输出为变形翼型。结果证明所提出的控制方法的精度均在10%以内,适用于转捩点的控制。之后,又采用开环和闭环两种控制方法,在风洞中进行了驱动控制研究,并对比了两种控制效果,如图21所示。在开环控制中,采用位移信号与设定位置进行对比,将对比结果作为输入,运用PID产生控制量。而闭环控制中采用压力信号,与XFOIL计算出的压力系数进行比较,根据误差量进行控制。结果表明:开环控制比闭环控制有较高的精度[34]。

图21 参考翼型及其形状变化Fig.21 Reference airfoil and its shape

D.Coutu等[35]建立了二维层流机翼的气动数值模型,进行了仿真优化研究,并通过实验进行了验证。采用有限元软件对机翼的变形进行了仿真,将仿真结果导入XFOIL软件,采用全局和局部搜索方法,寻找不同来流下的最优翼型。结果表明,仿真结果与实验吻合较好,变形前后的阻力最大降低18.5%。

T.L.Grigorie等[36]设计了一种用于变形控制的自适应神经模糊控制器,如图22所示,控制器根据压力传感器采集的翼型表面压力,计算参考翼型与优化翼型之间的压力变化,并将其与转捩点位置变化关联起来。在第一个辩识阶段,控制器根据来流条件,产生两个模糊推理系统。在第二个辨识阶段,采用MATLAB自适应神经模糊推系统函数,通过训练,对两个模糊推理系统进行优化。最后采用该控制器对33种不同的飞行条件进行验证,实现了压力变化和转捩位置的直接关联。

图22 神经模糊控制器Fig.22 Neuro-fuzzy controller

宋哲[37]对D.Coutu提出的“自适应变厚度机翼”进行了结构设计以及加工制作,机翼通过驱动器改变自身的外形,使转捩点向后缘移动,从而提高机翼的气动性能,如图23所示。

图23 驱动系统结构原理图Fig.23 Principle of actuator system

孙健[38]提出了基于气动肌肉(Pneumatic Artificial Muscle,简称PAM)的主动蜂窝结构的变厚度机翼结构,如图24和图25所示。该方案将气动肌肉管于上下机翼蜂窝结构之间形成主动蜂窝结构,将气动肌肉分别沿机翼弦长和展长方向铺设时,通过对气动肌肉充气加压,实现机翼翼型变化。

(a) 未充压

(b) 充压图24 沿展向铺设气动肌肉变厚度机翼概念Fig.24 Morphing thickness wing concept based onspanwise pneumatic artificial muscle

(a) 未充压

(b) 充压图25 沿弦向铺设气动肌肉变翼型厚度概念Fig.25 Morphing thickness wing concept based on chordwise pneumatic artificial muscle

1.4 发展趋势

从目前的研究现状来看,自适应机翼的变形主要是通过机械机构、柔性结构以及智能结构技术方式来实现,其蒙皮主要采用柔性蒙皮材料,如表1所示(“/”表示文章未提及)。

对于机械机构,其优点是变形准确,承载能力强,但是机构的复杂性与重量是其不可避免的劣势。因此采用机械机构实现变形,必须通过优化技术、柔性材料等,并结合先进的驱动装置,实现自适应机翼的正向收益。

表1 变弯度机翼以及变厚度机翼总结Table 1 Summary of morphing camber wing and morphing thickness wing

对于柔性结构,主要是通过小变形实现结构大变形,代替传统的机械铰接机构,提高可靠性,并减轻结构重量。目前主要通过拓扑优化算法,利用各向异性材料进行变刚度设计,并进一步结合机械机构的优点,实现机翼的自适应变形。

智能结构技术主要是利用智能材料作为驱动器,也引起了关注,但是由于在驱动、控制以及稳定性等方面的局限性,距离工程实际应用仍有很长的路。

2 自适应机翼的关键技术

从自适应变弯度前缘、自适应变弯度后缘以及变厚度机翼的研究现状可知,自适应变形在翼型结构、蒙皮材料、驱动方式等发生的变化,使已趋于成熟的结构设计、航空材料、控制等面临新的挑战。而对自适应机翼涉及的关键学科与技术问题研究不充分是制约其向工程化应用迈进的主要因素。因此实现自适应机翼变形的关键技术可以归为以下四个方面:

(1) 兼具大变形和高承载功能的柔性蒙皮的设计

传统的机翼结构是由骨架和蒙皮组成的薄壁加筋壳体,骨架由翼梁、纵墙、桁条和翼肋组成,蒙皮维持机翼外形,直接承受气动载荷并将其传递到机翼纵向与横向受力构件上,所以蒙皮在展向要有足够的刚度。而自适应机翼的特点是其可以产生连续光滑的大变形,所以具有连续光滑变形功能的柔性蒙皮设计是自适应机翼的一个关键技术。除了连续光滑变形的要求外,自适应机翼后缘还对蒙皮提出了新的要求:蒙皮既要有足够的刚度和强度,以维持机翼外形并传递载荷,还要有高弹性和足够的变形能力,满足机翼变形时产生的拉伸或压缩变形要求。目前采用的大极限应变的玻璃纤维复合材料进行蒙皮的设计时,主要存在以下问题:首先,未进行刚度剪裁的复合材料难以满足变形要求;其次,蒙皮与内部结构的连接会影响变形精度;最后,在变形过程中,蒙皮会承受严重的几何非线性变形。因此,在蒙皮的设计中如何将柔性机构,智能材料以及先进复合材料的设计,优化技术相结合研制出满足承载能力,且具备光滑、连续变形能力的蒙皮,是一项重要的挑战。

(2) 自适应驱动系统的设计

自适应机翼的设计是在高承载能力和足够柔性之间取得一种平衡。这一目标的实现不仅需要一个新的可变形结构,还需要设计一个对应的新型驱动系统。驱动系统的设计,应具备质量轻、效能高、响应敏捷、能耗低、易控制等特点。传统的电机、液压驱动方式过于笨重,铰链连接驱动方式不易操纵,难以适应设计需求。基于智能材料,例如形状记忆合金、压电材料等,以及柔性机构等新型驱动系统是主要的发展方向。但是将其应用到实际中,还存在一些限制,例如智能材料的寿命相对较短、产生的诱导应变通常不够大、驱动效率低,而柔性机构的主要挑战在于创造有效结构,且对构件材料有较高的要求,目前材料的发展滞后于柔性机构的发展,对于全柔性机构,其拓扑结构没有明显的规律,且很难加工。因此,如何突破新型驱动系统设计的限制,是实现自适应机翼的关键。

(3) 协同控制系统的设计

驱动器是实现机翼变形的直接执行机构,如何以最小重量代价输出结构变形所需的驱动功率,且能保持高度的稳定性,是值得关注的问题。多驱动器之间的相互耦合,其位移等参数都存在耦合关系,且存在非线性关系,如何控制多驱动器在变化外部载荷下协调同步,是机翼变形控制的关键。

(4) 分布式传感器网络

自适应机翼的变形需要感知环境(温度、压力、湿度等)和结构状态(例如承载状态),并且在不同的操作环境中有效地解释感知数据以实现不确定性的实时状态感知,这就依赖于分布式传感器网络。因其特殊的作用以及与结构的特殊布置关系,要求传感器必须能与结构融为一体,且对结构的影响较小;同时频率响应和稳定性较高,且受外界干扰小,感知信号的频带宽。这对传感器网络提出了新的要求。

3 结束语

自适应机翼作为未来飞机设计的必然趋势,已经得到了广泛的关注。而从这些广泛的研究中,可以看出,自适应机翼的研发只能通过跨学科团队来解决,包括材料、结构力学、气动力、气动弹性、飞行力学等研究,这些挑战也会促进相关学科的发展。

本文集中于翼型变化,即弯度变化和厚度变化,分别从自适应变弯度前缘、自适应变弯度后缘以及变厚度机翼的研究现状进行归纳总结,指出了未来趋势,并提出亟待解决的关键技术,可对自适应机翼结构的设计与实现提供一定的理论和技术参考。