嵌入式大气数据传感系统研究进展

2018-08-31王臻张彦军雷武涛陈利丽

王臻,张彦军,雷武涛,陈利丽

(第一飞机设计研究院 总体气动设计研究所,西安 710089)

0 引 言

大气数据的精确测量对飞行器的飞行控制、导航及飞行后的评估至关重要。完整的大气数据状态可以用马赫数、迎角、侧滑角、静压及真空速五个参数来描述[1]。最初的大气数据测量通过探针式大气数据测量系统来实现,其测量依赖外露的空速管,并与角度传感器组合进行大气数据的测量。

然而,当飞行器高超声速飞行时,传统的探针式测量系统难以适应飞行器机体头部的高温环境,同时该装置与周围大气相互作用形成的激波干扰将使飞行器的气动性能下降,此外该测量装置还严重影响飞行器的隐身性能[2-3]。外露的传感器也难以满足飞行器大迎角飞行时对测量精度的要求[4]。

因此,嵌入式大气数据传感(Flush Air Data Sensing,简称FADS)系统应运而生。FADS系统采用嵌入在飞行器前端或机翼不同位置处的压力传感器阵列来测量飞行器表面的压力分布,通过模数转换将压力值传送到计算机,根据压力分布的数值,通过特定的算法推算大气数据,再将其传送给飞行器的控制系统。

本文回顾FADS系统的发展历程,针对FADS系统的组成部分,指出其四项关键技术(测压孔布局、气动模型及求解算法、校正算法、故障检测及管理技术),分别对不同飞行器的测压孔布局、不同气动模型及求解算法、校正算法的优缺点等进行对比,总结测量系统的故障检测及管理技术,并展望未来航空航天领域内FADS系统的应用。

1 FADS系统的发展

美国国家航空航天局(National Aeronautics and Space Administration,简称NASA)最先开始了FADS的研究。20世纪60年代,NASA在X-15计划中提出了最早的嵌入式大气数据传感系统的雏形,然而,由于采用了大量机械设备,该系统不仅笨重且存在难以处理的缺陷,因而在X-15计划结束时NASA就放弃了这种在高超声速状态下采用机械装置进行大气数据测量的思想[4]。

20世纪70年代末期,NASA在针对航天飞机项目的研究中,发展了航天飞机再入大气数据系统(Space Shuttle Entry Airdata System,简称SEADS)[5],该系统在飞行器头部布置了传感器阵列来进行静压测量,例如“哥伦比亚”航天飞机的SEADS就是在机头处布置了14个测压孔[6]。该技术应用于速度较低的航空飞行器中并开展了相应的验证试验[3,7]。试验虽证实了固定位置测压的可行性,但并未建立起测量数据与实际大气数据的映射关系,因此该技术仍不能应用于飞行器实时大气数据测量工作。

大气数据的实时预估算法在NASA Dryden的F/A-18大迎角验证机(High Alpha Research Vehicle,简称HARV)计划[8]中首次提出。在其飞行试验中,为了验证FADS系统在大迎角飞行时的测量能力,验证机的飞行迎角达到了55°。

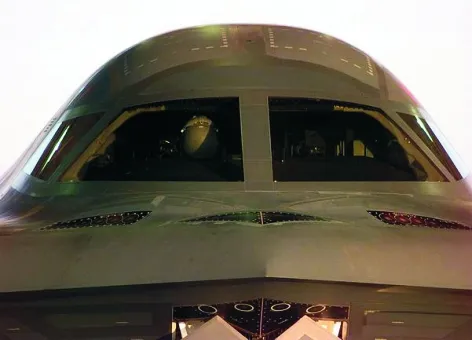

实时预估算法的提出与改进使得FADS系统能够应用于实际飞行器。事实上,在NASA后续的F-18 SRA(System Research Aircraft)计划(如图1(a)所示)、B-2隐身轰炸机(如图1(b)所示)及X-33、X-34、X-38等验证机中都使用了FADS系统进行大气数据测量。

(a) F-18 SRA计划

(b) B-2图1 飞行器上的FADS系统Fig.1 FADS ports on different aircrafts

德国、日本等也开展了对FADS系统的研究。2004年,德国Nord-Micro公司和NASA合作,在X-31飞行器的飞行试验中应用了FADS系统[9]。2005年,德国航天中心在挪威北部成功利用FADS进行了高超声速飞行器SHEFEX的飞行试验[10]。20世纪90年代,日本在HYFLEX项目中进行了高超声速飞行试验[11],其所使用的大气数据测量系统HADS类似于SEADS。

2 FADS系统的关键技术

完整的FADS 系统包括气动外形(嵌入安装取气装置)、引气管路、压力传感器模块(传感器及信号处理单元)、软件算法、硬件电路等组成部分。FADS系统的组成如图2所示。

FADS系统工作时,压力传感器阵列测量不同位置测压孔处的压力,将测量值传送到大气数据计算机,通过特定的系统算法推算出大气数据,再将其传送给飞行器的其他系统。针对FADS系统的工作原理,研究人员在测压孔布局、气动模型与求解算法、校正算法、故障检测与管理等关键技术上开展了大量研究。

图2 FADS系统组成图Fig.2 Components of FADS system

2.1 测压孔布局

测压孔布局是FADS 系统设计中的重要环节。测压孔的布局会影响大气数据的解算精度[12],若布局不合理则有可能导致算法发散或产生多解问题。

测压孔安装位置一般选择在压力和温度较稳定的区域,所测压力受外界干扰应尽可能小,同时能最大限度地感受来流变化。测压孔通常布置在机头或机翼前缘[13],多采用十字型布局。一般地,至少需要五个测压孔才能解算所有的大气参数[14-15]。随着测压孔数量的增多,解算出的大气数据可能具有更高的精度及可靠性,然而测压孔数量过多会增加计算负担并使得系统更加复杂。

X-33的FADS系统采用头部6点十字型测压点布局,如图3所示。其系统解算得到的大气数据误差可达马赫数±5%,迎角±0.5°,侧滑角±0.5°,高度60.96 m,动压718 Pa[15]。

图3 Ports arrangement on X-33Fig.3 X-33的测压点布局

随后,逐渐增加测压点的个数以期得到更高的测量精度。X-34采用头部8点十字型测压点布局形式,X-38采用头部9点十字型测压点布局。SHEFEX Ⅱ[10]在飞行器前体设置了12个测压孔,用于估算飞行迎角、侧滑角及马赫数。

在F-18 HARV计划中,研究了不同测压点数量对测量精度的影响[8],所安装的FADS(HI-FADS)系统共在机头表面装有25个测压孔,其中24个分布在四个圆环上,一个在机头顶点处(如图 4所示,图中1 in=0.025 4 m),每个测压孔的直径为1.524 mm,这些圆环关于机头的对称轴对称。并对比分析了由所有25个孔构成的系统和由其中的9个孔构成的子系统,其测量所得大气参数的平均误差如表 1所示。

图4 F-18 HARV测压点分布Fig.4 Ports arrangement on F-18 HARV

表1 9孔与25孔测量大气数据的平均误差Table 1 Mean error for 9-port and 25-port configurations

从表1可以看出:9孔与25孔有着同等量级的测量精度,从工程应用的角度来讲,9孔十字型布局是最优选择。

测压孔安装位置及数量的不同会对FADS系统的精度及可靠性产生重要影响,在满足测量精度及系统可靠性的前提下,合理选择测压孔的布局是FADS系统设计的一项关键技术。

2.2 空气动力学模型与求解算法

FADS系统的空气动力学模型表征了所测量的当地压力数据与大气数据之间的映射关系,其建立及求解是大气数据实时预估技术的关键所在。

建立气动模型的方法通常有压力表达式法、数据表法及反向传播(Back Propagation,简称BP)神经网络法;求解算法有最小二乘法、三点法、查表法及BP神经网络法。所建立的气动模型必须能够准确地描述当地压力数据与大气数据的函数关系,且在全飞行包线内不存在多解问题。相应的求解算法的选择则需考虑收敛性、解算精度及实时反馈能力。

F-18的HARV计划及SRA计划中,应用亚声速球体势流理论和超声速修正牛顿理论相结合的气动模型[8],该气动模型通过引入形压因子ε,将飞行器表面的当地压力表示为

pθ=qc(cos2θ+εsin2θ)+p∞

(1)

式中:θ为当地气流入射角;pt∞为来流总压;pt2为头部激波后总压。

该气动模型在X-33、X-34、F-18等飞行器的FADS系统上得到了广泛应用,对其求解算法也已经开展了诸多研究。

基于该气动模型,F-18 HARV计划中利用最小二乘法通过反复的线性化气动模型解算出大气数据,其解算方法经飞行试验已被成功验证[14]。该算法的优点是精度高,并且具有很强的抗小扰动能力。但是其解算耗时长,且高度依赖初始值的选择,同时在飞行器作跨声速、超声速飞行和出现失效点时存在收敛问题[1]。因此,在X-33验证机计划中,研究人员提出了一种新的算法——三点法[15]。该方法通过选择一些特殊位置的三点组合(例如,计算迎角时选择竖直轴上的三点,计算侧滑角时选择水平轴上的三点),在很大程度上简化了求解表达式,精度较高且已被证明不存在稳定性问题,但测压孔的选择对计算结果会产生很大的影响,同时马赫数大于8时算法可能发散。

对于高超声速无人机X43-A,其最后一次飞行试验马赫数达到了9.8,因此三点法不再适用,其FADS系统上利用压力系数表估计迎角,压力系数表通过风洞试验获得,其马赫数通过惯性系统获取,根据压力和马赫数可反推出迎角[16]。

针对X43-A这类尖楔前体外形飞行器,王鹏等[17]提出利用切楔斜激波理论构建其气动模型的方法,马赫数仍由惯性系统获取,压力及迎角等直接由激波前后的总静压关系及斜激波理论解算出来。

基于压力经验表达式的气动模型受飞行器外形影响大,不利于算法的通用性,而神经网络模型有强大的非线性映射功能。因此,T.J.Rohloff等[18-19]提出了神经网络FADS系统(Neural Network FADS,简称NNFADS),在F/A-18B机头分布11个测点(如图 5所示),基于飞行数据训练了11输入4输出(α,β,p∞,qc)的神经网络。NNFA-DS系统适用于亚声速及超声速范围内的飞行状态,其系统解算得到的大气数据误差能达到Ma=0.02,迎角与侧滑角均为0.4°,静压为813.96 Pa。Liu Haipu等[20]以Kriging模型和BP神经网络模型建立了FADS系统模型,其训练样本点通过CFD手段获得,为了避免样本点过大影响算法的时效性,考虑到不同高度(4~10 km)、相同状态(马赫数、迎角、偏航角)、同一测点的压强系数差别不大,以压强系数作为输入,马赫数、迎角、侧滑角作为输出,大幅减少了工作量。数据显示,基于压强系数的Kriging模型预测的马赫数的误差小于0.005,迎角和侧滑角的误差均小于0.5°。

图5 NNFADS测压点分布Fig.5 Ports arrangement of NNFADS

现有的FADS系统气动模型建立方法及求解算法存在自身的优缺点,在实际工程应用中,应综合考虑系统精度需求、系统复杂性、实时性等要求合理选择气动模型与相应的求解算法。

2.3 校正算法

测压FADS系统测出的是飞行器表面的压力,求解算法得到的也是测压孔位置处的当地迎角和当地侧滑角,由于飞行器头部的气流流动受机体诱导的上洗和侧洗的影响,当地迎角αe、当地侧滑角βe与来流真实迎角α、来流真实侧滑角β之间存在偏差:

(3)

其修正量δα、δβs的求解即FADS系统的校正过程,对于采用压力表达式气动模型的FADS系统,还需对形压函数ε进行校正。校正所需的真值数据来源除风洞试验[7]、飞行试验[12]及CFD计算结果[21-22]外,还包括雷达跟踪及气象资料分析[8]。

X-33的FADS系统中对迎角、侧滑角及形压函数的修正采用了多项式拟合的方法。多项式拟合校正过程中,对于不同参数,其拟合计算公式不同,且每个系数都与马赫数相关,因此,在不同马赫数下,采用的多项式也不相同,增加了校正算法的复杂性,同时多项式拟合精度也有一定的局限性。因此,郑成军[23]提出应用三个BP神经网络分别对迎角、侧滑角及形压函数进行校正的过程,其迎角与侧滑角校正精度与多项式拟合校正精度基本相同,而形压函数的校正精度却在很大程度上优于多项式拟合的校正精度,同时,BP神经网络校正算法还具有方法简单、系数少等优势。

FADS系统的校正算法主要有多项式拟合及BP神经网络法等,其具体选择需考虑精度要求及算法复杂性。

2.4 故障检测与管理

FADS系统依赖于压力传感器的测量结果,在工程应用中,由于外部环境原因或传感器本身问题,可能出现测压数据失效的情况,因此需对测压数据进行故障检测与管理。

HI-FADS系统测压数据的故障检测采用χ2检验法[8]。采用压力残差的χ2值判断迭代算法的收敛性,当发散的概率过高,则转入故障管理模块,通过设置测量数据权值的方法剔除故障点。

X-33的FADS系统中所用的压力传感器同时有可选的数模输出。在实时计算和事后分析中,首先应用数字信号,在数字信号失效时,模拟信号作为冗余备份。同时其在压力传感器的安装上也考虑了冗余性,每个测压孔都安装了两套压力传感器(如图6所示),通过两个计算通道分别求解相应的最小均方误差,根据最小均方误差原则选择有效的计算结果,可保证结果的可靠性[15]。这种双通道设计具有方法简单的优势,但是结构设计更为复杂,不适用于导弹等安装空间狭窄的飞行器。因此对导弹等飞行器,现有冗余设计大多仍采用多测压点方式,且测压点分段安装在头部、锥段和柱段[24]。

李清东等[25]针对重复使用运载器建立了基于奇偶检测法和粗糙集的快速智能故障检测及诊断方法。该方法采用奇偶校验的检测方式实现故障检测,通过粗糙集约简减少奇偶方程的数量,将约简后的决策表转化为规则, 实现诊断规则的离线提取,使用位向量逻辑判断完成规则推理。仿真验证表明,其故障检测方法诊断结果正确且算法时间消耗小于1 ms。

T.J.Rohloff等[19]在NNFADS系统中也给出了神经网络法对大气数据进行故障检测与管理的过程,其故障检测与管理是通过对点组合的分类来实现,以静压计算模块为例,当组合中的5个点都正常时,其压力模块计算得到静压。

(a) 压力传感器安装设计

(b) 双计算通道图6 X-33的故障检测与管理Fig.6 Failure detection and management on X-33

M.C.Davis等[16]在X-43A的FADS系统中提出与其他机载系统,例如惯性导航系统(Inertial Navigation System,简称INS)相结合来测量大气数据,利用INS的高可靠性判断FADS系统求解得到的迎角、侧滑角的有效性,据此判断测压孔是否有效,再将有效的FADS迎角、侧滑角加权平均而后与INS迎角、侧滑角组合,得到最终的大气数据。

为了确保FADS系统的可靠性,必须对测压点进行故障检测与管理,这可以从硬件上实现,例如安装两套传感器(X-33)或设置冗余测压点(F-18),也可以借助其他机载系统(X-43A)来实现。

3 结束语

传统的大气数据测量系统难以满足大迎角飞行器、隐身飞行器及高超声速飞行器的要求,而 FADS系统的取气装置嵌入机体表面,不会影响飞行器的气动性能及隐身性能,因此得到了广泛应用。本文系统地总结了FADS系统的发展历程及其关键技术的研究进展。数十年来,FADS系统的各项技术都已取得长足发展,且已经应用于X-31、X-33、X-34、X-38等验证机及F-15、F-18、B-2等飞行器中。可以预见,在未来的航空航天领域,FADS系统必将有着更广泛的应用。