可变弯度机翼后缘形态重构光纤监测技术

2020-11-05于惠勇李华峰曾捷徐志伟黄继伟赵启迪

于惠勇,李华峰,*,曾捷,徐志伟,黄继伟,赵启迪

1.南京航空航天大学 机械结构力学及控制国家重点实验室,南京 210016 2.北京长城计量测试技术研究所 计量与校准技术重点实验室,北京 100095

飞行中机翼的不同弯度会直接影响飞机的气动特性,从而决定飞机的稳定性和安全性[1-4]。对于常规飞行器而言,为保证其在起飞和降落阶段时各功能正常,主要通过副翼偏转角度变化来实现升力的改变,而对于新型变体飞行器,可变弯度机翼是改变飞行器起飞和降落升力的重要控制方式之一[5-7]。

飞机无论在起飞、降落还是在持续飞行中,均无法从机翼外部对其形态进行实时监测与反演,这使得机翼变形自适应控制存在极大局限性。在为解决这一问题,需要对变体机翼形变状态进行实时感知,从而为机翼气动外形精确控制提供技术支撑[8-10]。

对于常规形态感知方法,如数字摄像法,该方法精度高、实时性好,但存在重量大、计算复杂、易受空间环境干扰等缺点。对于加速度计方法和电阻应变片方法,均存在易受电磁干扰、需要线缆多、无法大面积组网监测等问题[11]。

上述形态感知方法均无法适用于可变弯度机翼后缘形态实时监测,本文提出采用光纤布拉格光栅传感器(Fiber Bragg Grating,FBG)作为可变弯度机翼后缘形态监测传感器件。FBG传感器具有体积小、柔韧性好、频带宽、抗电磁干扰、耐腐蚀、易于组成分布式监测网络等独特优点,为实现变弯度机翼后缘在飞行过程中的形态与偏转角实时监测提供了可能[12-14]。

NASA飞行研究中心研究了基于光纤传感的机翼形态感知反演技术,在新型大展弦比无人机X-56A上进行了测试试验[15]。日本航空研究所开展了大型机翼分布式光纤光栅传感网络变形实验,在加载情况下测量了机翼整体框架变形状态。朱晓锦等在飞行器结构布置正交FBG传感器阵列,研究了三维形态重构方法[16]。沈林勇等利用FBG传感器阵列获取被测结构空间曲率信息,研究了被测结构变形监测与反演的方法[17]。张俊康等通过在薄膜蒙皮机翼布置FBG传感器阵列,实现三维形态重构[18]。

基于上述分析,本文以可变弯度机翼后缘为对象,研究了一种基于FBG传感器网络的形态与偏转角度辨识方法。通过激光位移传感器与角度传感器,验证了该重构方法的可行性。

1 机翼后缘形态重构原理及方法

1.1 FBG应变传感原理

FBG传感器是一种依靠波长调制的光纤传感器,当一束宽带光穿过时,光纤光栅敏感区只会反射特定波长的光,而对其他波长的光直接透射。根据模式耦合理论,FBG中心波长偏移量取决于光纤光栅周期和平均有效折射率的改变[19],可表示为

λB=2neffΛ

(1)

式中:λB为FBG中心反射波长;neff为FBG平均有效折射率;Λ为光栅周期。

由式(1)可以看出,FBG平均有效折射率(neff)或光栅周期(Λ)的改变均会影响FBG的中心反射波长。对其影响最直接的物理量就是轴向应变和温度,应变会使光纤半径、光栅间距改变从而影响光纤平均有效折射率,而温度则会影响光纤的热折射率及热膨胀,进而影响光纤光栅中心波长的偏移。如果不考虑外界环境温度变化的影响,则光纤光栅反射中心波长与轴向应变之间的关系可以表示为[19]

(2)

式中:ΔλB为FBG中心反射波长偏移量;pe为光纤光栅有效弹光系数;ε为应变;Kε为应变灵敏度系数。

1.2 机翼后缘形态重构方法

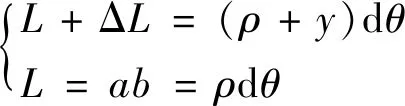

机翼后缘结构发生弯曲时,可以认为是由多段圆弧组成,如图1所示。该图中cd为弧段上表面,ab为弧段中性层,弧段初始长度为L,y为上表面距中性层的距离。弧段变形后,弧段上表面长度变为L+ΔL,弯曲半径为ρ,偏转角度为dθ。

假设中性面位置及长度保持不变,可得

(3)

根据应变定义,可得[20]

(4)

将式(3)代入式(4),可得[21]

(5)

式中:k为弯曲曲率。将式(2)代入式(5)可得FBG中心波长偏移量ΔλB与曲率k的关系为

(6)

式(5)建立了应变和曲率的关系,在此基础上,将曲率信息转换为位移信息。在起点O建立坐标系XOY,取一点A,假设OA足够小,近似为圆弧,可得A点的坐标(xA,yA)[21]为

(7)

式中:kA为坐标系XOY中A点的曲率。

假设弧段AB是相邻下一段弧段,以A点建立坐标系X′AY′,如图2所示。(xBA,yBA)为B点在X′AY′的坐标,θ为AX′与OX的夹角,得

图2 测试点递推坐标系Fig.2 Test point recursive coordinate system

(8)

式中:kB为坐标系X′AY′中B点的曲率。

将X′AY′进行坐标旋转和平移,可得B点在XOY坐标系中的坐标(xBO,yBO)[22],即

(9)

以此递推,重复以上步骤,可以计算机翼后缘任意位置的空间位移坐标。

在后缘形态重构方法方面,该方法只需获取被测结构相应测试点FBG传感器的应变信息,便可获取相应位置的空间位移信息。

2 机翼后缘形态特征分析

可变弯度机翼型号为NH-800,该机翼后缘主要由尾部桁条、桁条、蒙皮等组成,如图3所示。其中尾部桁条材料为60Si2Mn弹簧钢,桁条和蒙皮均为铝合金2024。

图3 可变弯度机翼后缘三维模型Fig.3 Three-dimensional model of variable camber trailing edge

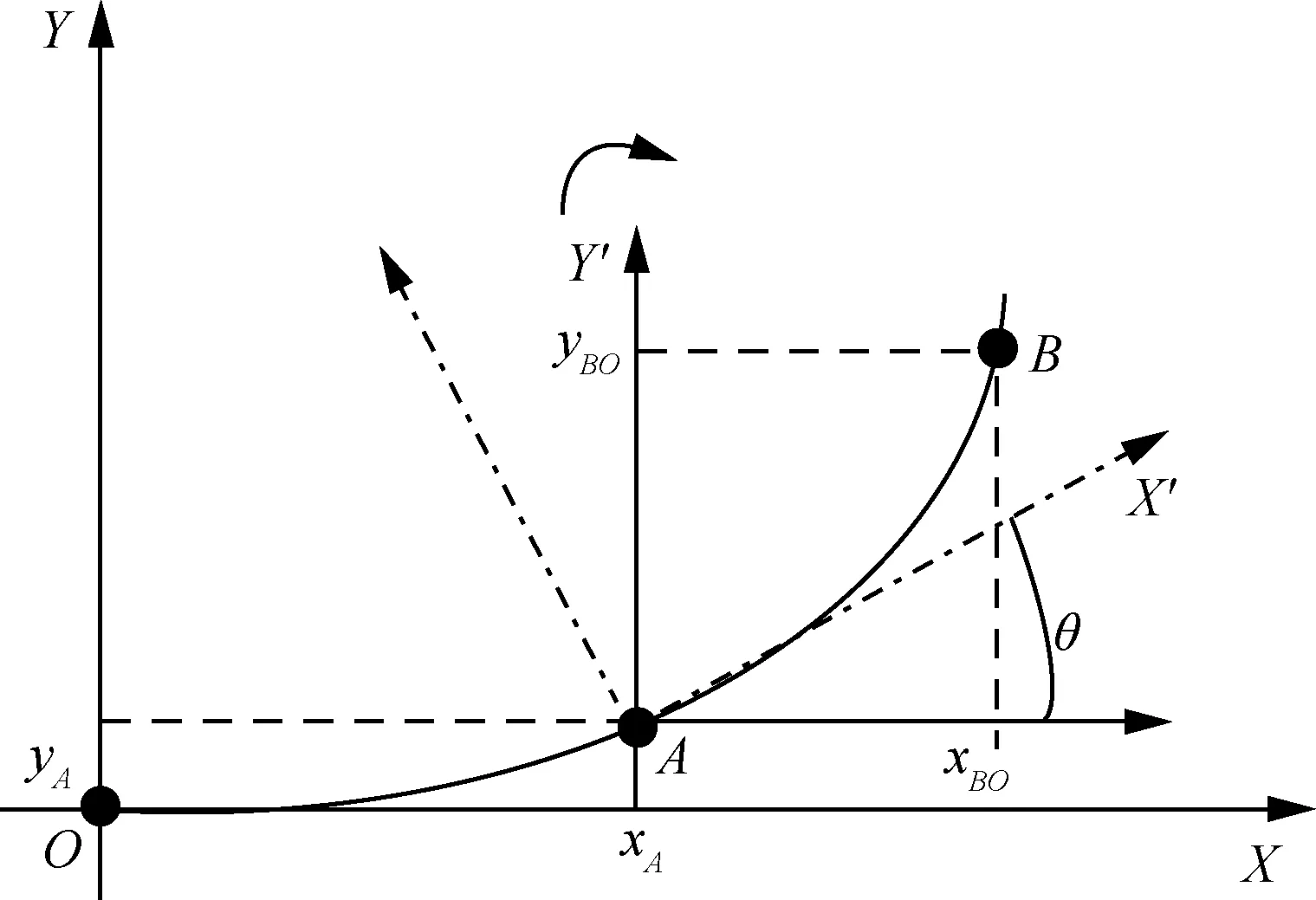

对于可变弯度机翼后缘变形方式,如图4所示。尾部桁条起始端(图4中a点)与机翼后墙衔接,可认为a点位移变化量始终为0,即a点处为固支端。尾部桁条末端(图4中b点)受到驱动器提供的向下或者向上驱动力,导致机翼后缘发生向上或者向下偏转。

图4 可变弯度机翼后缘变形示意图Fig.4 Morphology diagram of variable camber trailing edge

2.1 机翼后缘形态变化有限元仿真

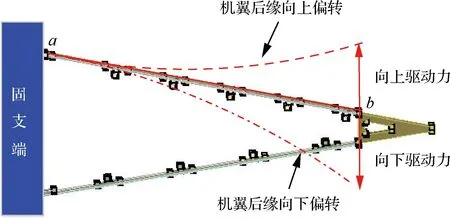

可变弯度机翼后缘形态变化主要分为3种形态:一是机翼后缘向上偏转;二是机翼后缘向下偏转;三是机翼后缘蒙皮凹陷变形。

借助有限元仿真软件Ansys Workbench对可变弯度机翼后缘进行仿真分析,使机翼后缘发生向上偏转、向下偏转以及蒙皮凹陷,分别提取3种工况下的位移云图,如图5所示。其中,约束方式为蒙皮与后墙接触面(图3中a点、c点所在面),驱动器提供的驱动力通过在b点和d点(图3)施加力(Force)来模拟,气动载荷等其他载荷通过在机翼后缘的上表面施加均布载荷(Pressure)来模拟。

图5 可变弯度机翼后缘形态变化位移云图Fig.5 Morphological displacement cloud image of variable camber trailing edge

由图5可知,机翼后缘向上偏转时,尾部桁条末端处于向上受拉状态,导致尾部桁条向上弯曲,形成凹形形态;机翼后缘向下偏转时,尾部桁条末端处于向下受压状态,导致尾部桁条向下弯曲,形成凸形形态;机翼后缘受到载荷(局部气动载荷、其他不明物体撞击等)作用时,均会使蒙皮向下凹陷,从而致使桁条发生形变。

2.2 机翼后缘偏转角计算方法

机翼后缘偏转时,角度传感器位于尾部桁条起始端。假设O点为角度传感器位置,a点为初始状态尾部桁条末端测试点,b点(x1,y1)为后缘偏转状态1的尾部桁条末端测试点,θ1为偏转状态1偏转角;c点(x2,y2)为后缘偏转状态2的尾部桁条末端测试点,θ2为偏转状态2偏转角,如图6所示。

图6 可变弯度机翼后缘偏转角度与位移关系Fig.6 Relation between deflection and displacement of variable camber trailing edge

由图6中几何关系可知,机翼后缘2种偏转状态的偏转角度可得

(10)

由于机翼后缘偏转角度约为-15°~20°,因此可以近似认为x1=x2,则可得机翼后缘偏转角度θ为

θ=arctan(yend/L)

(11)

式中:yend为尾部桁条末端测试点位移;L为尾部桁条长度。

由式(11)可知,根据机翼后缘尾部桁条末端测试点位移,可计算得到机翼后缘在不同偏转角度下的真实偏转角度。

3 试验系统构建

可变弯度机翼后缘形态监测试验系统主要由可变弯度机翼后缘、固支装置、FBG传感器、激光位移传感器、角度传感器、光纤光栅解调仪和计算机等组成,具体如图7所示。其中,将激光位移传感器所测数据作为真实位移,角度传感器所测数据作为机翼后缘实际偏转角度。

图7 基于FBG传感器的可变弯度机翼后缘形态监测系统Fig.7 Morphing monitoring system for trailing edge of variable camber based on FBG sensors

对于可变弯度机翼后缘监测区域,尾部桁条1和尾部桁条2分别布置5个FBG传感器,编号为①~⑩;桁条1、桁条2和桁条3分别布置5个FBG传感器,编号为①~⑤,具体如图8所示。

图8 机翼后缘形态监测传感器布局形式Fig.8 Sensor layout of trailing edge shape monitoring

4 试验结果与讨论

由于可变弯度机翼后缘试验在实验室恒温环境下开展,因此暂时忽略温度变化对试验带来的影响。针对可变弯度机翼后缘4种变形工况开展试验,分别记为工况1~工况4。其中工况1表示变弯度机翼后缘向上偏转形态;工况2表示变弯度机翼后缘向下偏转形态;工况3表示变弯度机翼后缘向上偏转凹陷形态;工况4是变弯度机翼后缘向下偏转凹陷形态。

针对工况1和工况2,只需研究尾部桁条1的形态变化与反演效果,工况3和工况4只需研究桁条的形态变化与反演效果。

工况1和工况2通过机翼驱动装置使机翼后缘发生偏转,工况3和工况4通过在机翼后缘添加砝码使机翼后缘凹陷变形。

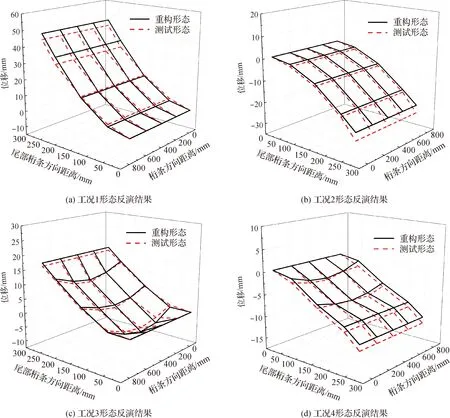

对于4组工况试验,将FBG传感器测试点位移信息与激光位移传感器所测真实位移分别绘制成三维图形进行比较,如图9所示。其中,实线代表形态重构方法所得形态,记为重构形态;虚线代表激光位移传感器所测形态,记为测试形态。

从图9中可知,通过形态重构算法所得机翼后缘整体形态与机翼后缘真实形态基本吻合。工况1和工况2属于机翼后缘偏转弯曲变形,工况3和工况4属于机翼后缘凹陷变形。

图9 工况1~4对应的可变弯度机翼后缘形态反演结果Fig.9 Morphological inversion results of variable camber trailing edge corresponding to 1-4 working conditions

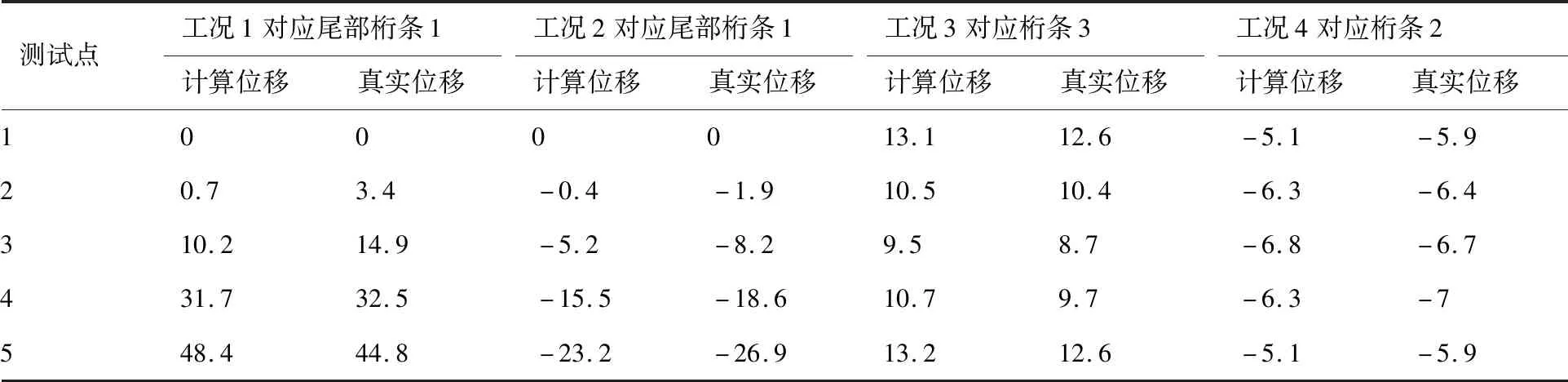

为验证该方法的重构精度,分别选取工况1对应尾部桁条1、工况2对应尾部桁条1、工况3对应桁条3和工况4对应桁条2的重构位移与真实位移进行比较,如表1所示。

根据表1,可以计算对应的平均相对误差。其中,相对误差为绝对误差与最大真实位移的比值。对于工况1,尾部桁条1位移重构平均相对误差为5.27%;对于工况2,尾部桁条1位移重构平均相对误差为8.40%;对于工况3,桁条3位移重构平均相对误差为4.76%;对于工况4,桁条2位移重构平均相对误差为7.14%。

表1 机翼后缘重构位移与真实位移Table 1 Reconstruction displacement and real displacement of wing trailing edge 单位:mm

对于工况1和工况2,尾部桁条1反演位移中测试点2误差较大原因可能为:一方面,尾部桁条与桁条衔接处存在微量扭转缺陷,使得该处FBG传感器所采集应变信息受到非轴向应变的影响;另一方面,该测点所在位置尾部桁条对应的应变变化量较小,这使得扭转缺陷引起的非轴向应变会对变形反演结果造成较大影响。

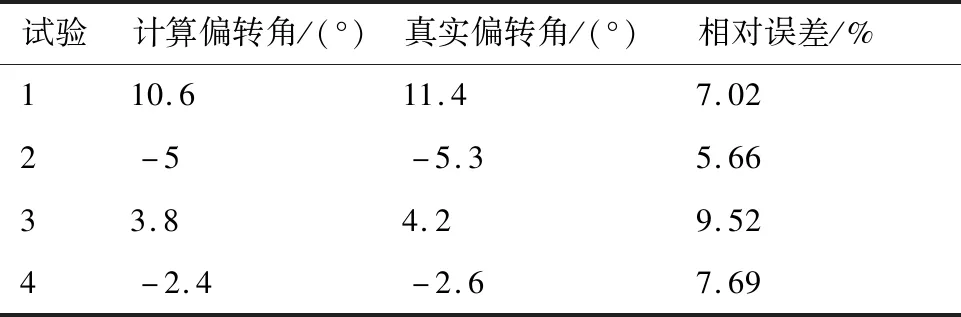

通过尾部桁条尾端测试点偏转位移与偏转角之间的关系,能够计算出工况1~工况4对应的机翼后缘偏转角度,与角度传感器所测真实角度进行对比,获取对应相对误差,如表2所示。

表2 机翼后缘计算偏转角度与真实偏转角度Table 2 Calculating deflection and real deflection of wing trailing edge

通过表2数据可得,在4组工况试验下,通过形态重构算法所得变弯度机翼后缘偏转角度平均相对误差为7.47%。

形态反演与偏转角度辨识试验结果存在一定误差,其原因可能是:① FBG传感器布置数量较少,通过插值拟合所得应变与桁条真实应变之间存在一定偏差;② 形态重构算法本身存在一定累积误差;③ 试验过程中,蒙皮凹陷变形会导致尾部桁条发生稍许扭转,导致桁条中性层位置发生改变,也会影响到形态重构结果。

在后续研究中,可以通过以下措施来减小形态反演与偏转角度辨识误差:一是增加FBG传感器数量;二是进一步优化可变弯度机翼后缘形态重构方法,如结合粒子群算法、蚁群算法等。

5 结 论

本文针对可变弯度机翼后缘形态变化实时监测需求,研究了一种基于FBG传感器的形态重构方法。在此基础上,给出可变弯度机翼后缘偏转角度计算方法。

1) 研究了可变弯度机翼后缘的形态变化特征,给出基于应变和曲率信息的机翼后缘重构形态重构算法,分析了变弯度机翼后缘尾部桁条末端位移与偏转角度的关系。

2) 构建了可变弯度机翼后缘形态分布式光纤监测系统,设计了机翼后缘监测区域FBG传感器布局形式。

3) 通过4种典型机翼后缘变形工况,验证了基于FBG传感器形态重构方法的可变弯度机翼后缘形态监测的可行性。机翼后缘形态重构的平均相对误差约为6.39%,偏转角度辨识平均相对误差约为7.47%。

4) 本文所提方法具有抗电磁干扰能力强和易于组成分布式监测网络等优点,能够为可变弯度机翼后缘形态感知、姿态自适应调整以及气动外形优化提供技术支撑。