电弧增材成形轨迹曲率对熔积层形貌的影响

2018-08-30王华峰来五星张海鸥王桂兰

王华峰,来五星,张海鸥,王桂兰

(1.华中科技大学 材料成形与模具技术国家重点试验室,湖北 武汉 430074;2.华中科技大学 数字制造技术与装备国家重点试验室,湖北 武汉 430074)

增材制造技术经过近些年的发展,从依据粘接原理开发的叠层成形技术(FOM)逐渐发展到光固化成形技术(SLM),再发展到以电弧、电子束及激光等高能束为热源的增材制造技术,实现了有机材料、无机非金属材料和金属材料产品的快速制造[1-2]。其中,电弧增材制造技术以廉价高效的电弧逐层堆焊方式成形金属实体构件,其熔积效率是基于激光和电子束增材制造技术的5~10倍,能量利用率可达到后者几倍到几十倍,适用于大型简单构件制备与大众化普及[3-4]。

电弧增材制造尺寸精度的控制是生产制造的难点。英国诺丁汉大学Spencer等[5]以六轴机器人为运动平台,基于温控装置实现了焊接热输入的在线调节,成功降低GMAW成形零件表面粗糙度。Ouyang等[6]采用变极性GTAW工艺成形5356铝合金零件,通过基板预热、焊接弧长的监控及焊接热输入的调节,实现成形件几何尺寸的精准控制。Cranfield大学Almeida等[7]利用磁控稳弧技术控制热输入及熔池扰动,获得了成形表面质量较高的多道单层薄壁构件。赵孝祥等[8]分析了增材成形过程中MIG熔滴过渡、焊接参数及轨迹过渡方式对熔积层尺寸的影响,结果表明,成形路径对成形精度有很大的影响,为了控制成形零件的成形精度,需要精确调节不同路径过渡处焊接参数。H. Geng等[9]以5A06铝合金电弧增材制造为例,探讨了获得良好成形条件下的曲率半径与焊宽之间的关系,例如,当熔积层宽度为7.2 mm时,成形轨迹的极限曲率半径是10 mm。尽管国内外学者对电弧增材制造尺寸精度优化做了大量研究,但复杂零件成形轨迹不仅是单一的直线,通常包含有圆弧及拐角等特征轨迹[10],其中圆弧轨迹的曲率对增材制造成形形貌的影响,国内外还未见相关报道。基于此,本文基于机器人MIG电弧增材制造技术,分析不同成形轨迹条件下的电弧形态及熔池流动特征,并重点探讨了成形轨迹曲率对熔积层形貌尺寸的影响,为增材制造的多曲率成形轨迹优化打下良好基础。

1 试验条件与方法

1.1 试验材料与设备

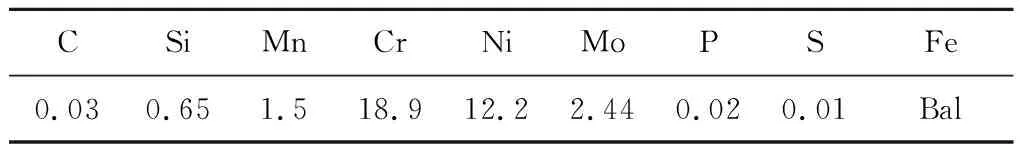

试验材料为ER316L不锈钢焊丝,丝径为1.0 mm,焊丝化学成分见表1。基板为15 mm厚的Q235轧制钢板。试验设备为安川MS80机器人及SAF焊机、高速摄像PELICAN 1560 CASE、线切割机等。

表1 焊丝化学成分(质量分数) (%)

1.2 试验方法

为了探究轨迹曲率对熔积层形貌尺寸的影响,保持送丝速度6.5 m/min不变,分别设定焊接速度为300、600和900 mm/min,熔积得到不同曲率下的焊道。

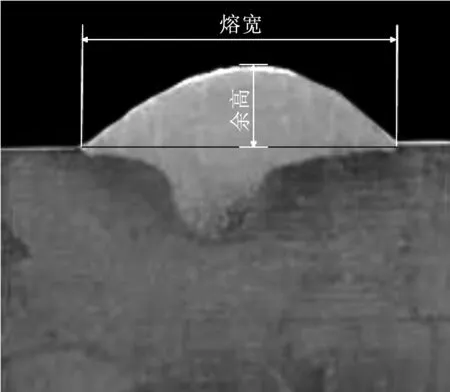

为了避免干扰因素对成形形貌的影响,保持保护气流量、焊枪到基板的距离、焊枪姿态以及基板温度等影响因素一致,试验选用保护气流量为18 L/min,焊枪到基板的距离为10 mm,焊枪垂直于基板,基板温度为25 ℃。利用高速摄像垂直焊道横截面拍摄电弧形态及熔滴过渡,堆焊结束后沿焊道中部径向方向用线切割切取每道焊道,将不同水平下的焊道沿横截面切开取样,每个焊道选择3个区域取样,对截面研磨抛光后,拍摄焊道并提取直线及曲线轨迹截面轮廓(见图1),计算所获得焊道熔宽与余高的平均值。

图1 焊道截面尺寸示意图

2 试验结果及分析

2.1 电弧形态及熔滴过渡分析

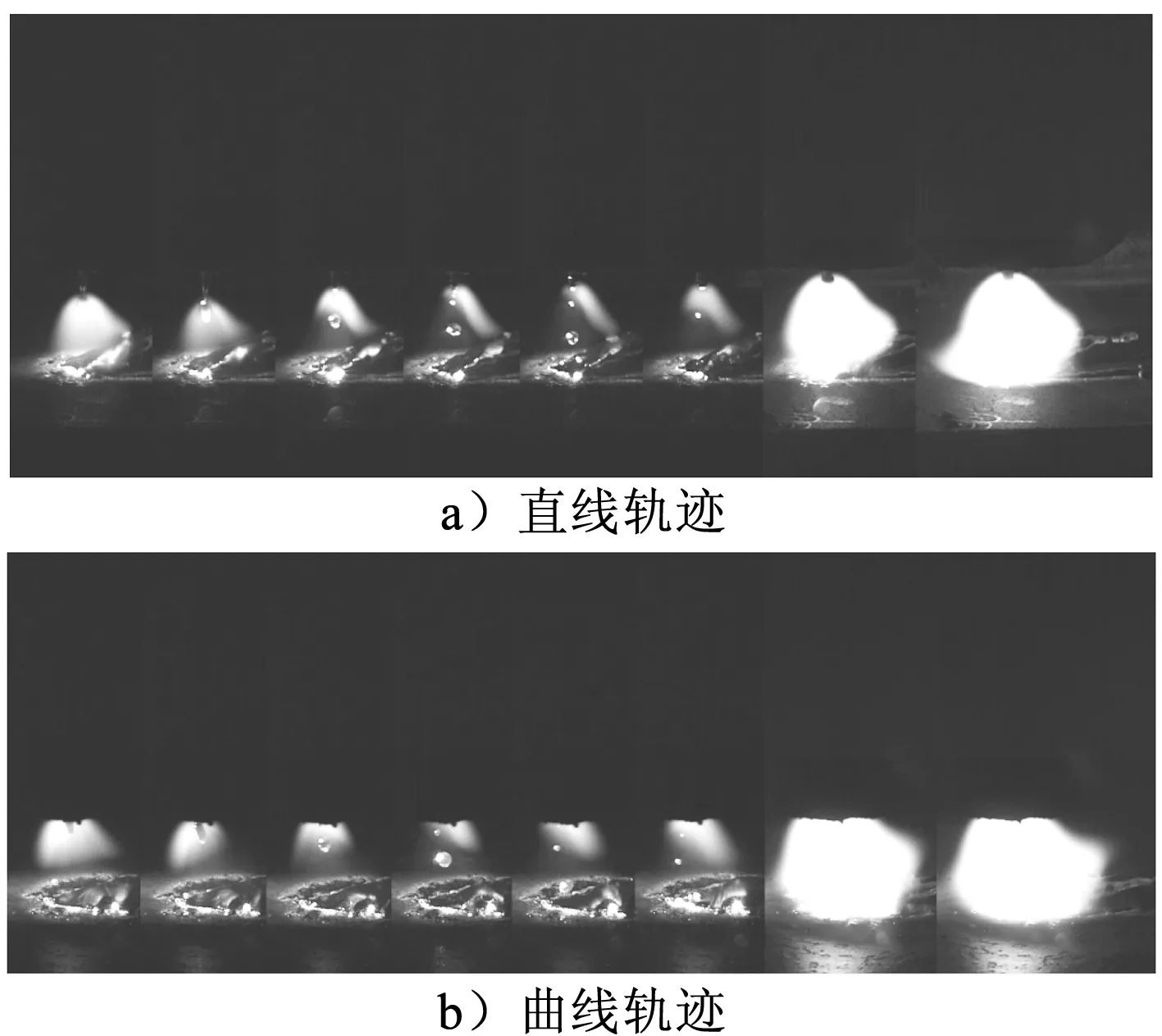

保持其他工艺参数不变,利用高速摄像拍摄成形轨迹分别为直线与曲率半径为30 mm时的电弧形态及熔滴过渡(见图2)。由图2可知,当自由熔积成形轨迹为直线时,电弧形态沿焊丝轴线两侧基本呈正态分布,熔滴过渡表现为大滴过渡特征;当成形轨迹为曲线时,电弧在靠近圆弧内侧部分出现一定程度的收缩现象,呈偏态分布,熔滴过渡表现为大滴排斥过渡。

图2 不同成形轨迹下高速摄像

由电磁学的基本理论分析可知,焊接电弧是电极和熔池之间的柔性气体导体,在焊接过程中,在电极和电弧周围及被焊金属中产生磁场。熔积模型完全对称情况下,中心电流无横向偏转,因此轴心电磁力合力应为零[11-12];对于非对称结构,如果这些磁场非对称地分布在电弧周围,中心电流有一定的偏转,电磁力的合力不为零,使电弧偏斜,即磁偏吹效应[13]。

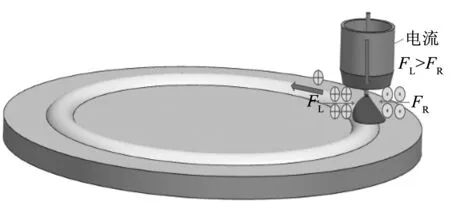

在机器人MIG电弧增材熔积成形曲率轨迹过程中,焊接时不仅电流通过焊丝与电弧在空间产生磁场,通过已熔敷焊道的电流也会在空间中产生磁场,使得左侧电弧空间磁场叠加后磁力线密度大于右侧,在电弧周围磁力线密度分布不均匀。磁力线密度大的地方产生对电弧的推力,大于并指向磁力线密度小的地方,使电弧偏离焊丝轴向,表现为偏态分布。电弧磁偏吹示意图如图3所示。

图3 电弧磁偏吹示意图

2.2 曲率对熔积层尺寸的影响

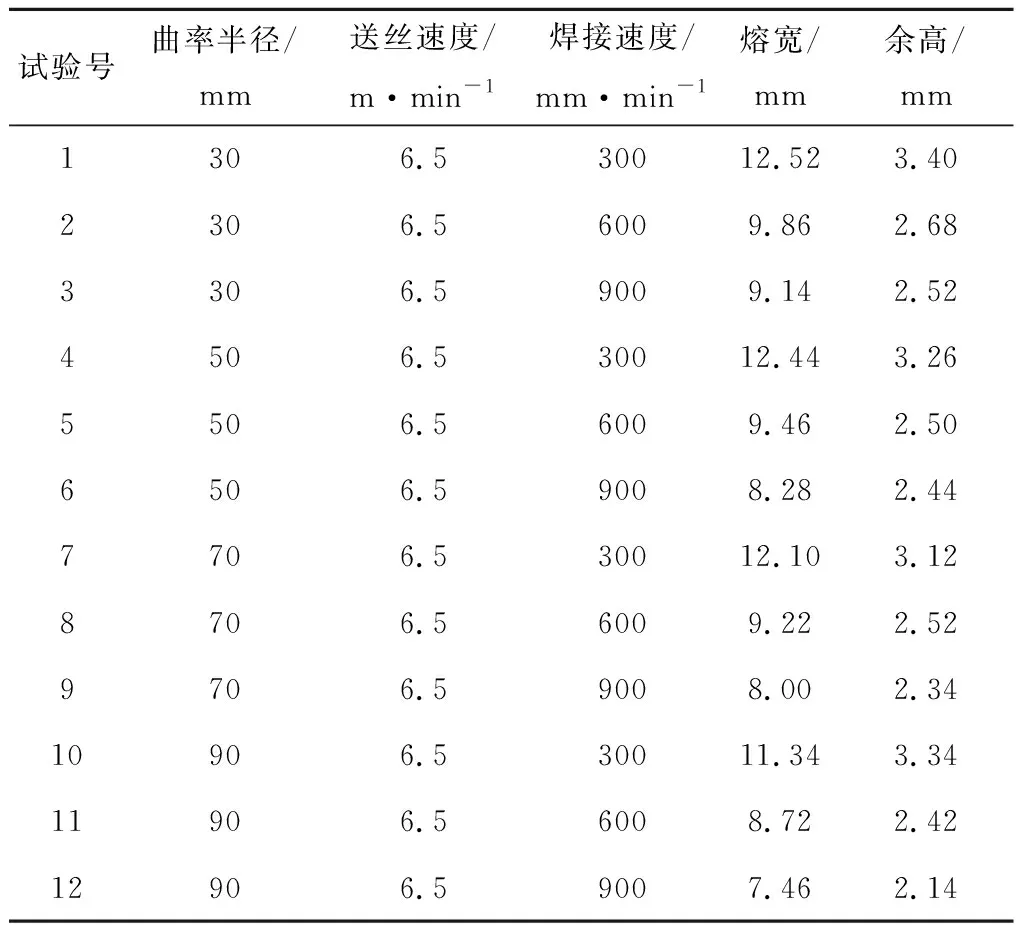

电弧增材制造成形过程中,熔积层宽度决定多道搭接关系,熔积层高度决定多层堆焊高度,最终影响成形件的尺寸精度。试验结果见表2,由表2可以看出,尽管曲率半径变化不大,但依然对熔积层形貌尺寸有明显的影响。

表2 试验方案及试验结果

2.2.1 曲率对熔积层熔宽的影响

曲率对熔积层宽度尺寸的影响如图4所示。由图4可知,对不同焊接速度条件下的熔积层成形尺寸而言,随着曲率半径的减小,即成形轨迹曲率逐渐增大,熔宽呈增大的趋势。这是由于相较于直线轨迹,成形曲线轨迹过程中,已熔积焊道对当前焊接电弧的磁偏吹效应,使电弧形态沿圆弧径向方向伸展;此时熔滴受到电弧形态变化的影响,在表面张力、电磁力及重力等共同作用下,熔滴脱离焊丝端部及滴落过程中有沿圆弧径向方向的位移,由大滴过渡转变为大滴排斥过渡,在二者共同作用下使熔积层宽度增大,且随着曲率的增大,在电弧形态及熔滴过渡的作用下,熔积层宽度越宽。

图4 曲率对熔积层熔宽的影响

2.2.2 曲率对熔积层余高的影响

对于曲率轨迹成形熔积层余高的影响,在其他因素保持不变的情况下,焊道余高会因熔宽的增大而减小,而曲率对余高的影响需要做进一步的分析(见图5)。受到电弧形态及熔滴过渡的影响,焊道截面最高点与指状熔深最低点并非在同一竖直面上,焊道外轮廓也非左右对称分布,这是由于靠近圆心一侧电弧电磁力升高,液态熔池受到左侧电磁力FL大于右侧电磁力FR。液态金属除沿圆弧焊道切向向后流动外,还在电磁力推动下沿圆弧径向流动,从而使余高增大;所以,曲率对余高的影响应该是上述2个方面因素的叠加,表现为焊道余高变化趋势虽存在波动,整体随着曲率的增加而增大。

图5 曲率对熔积层余高的影响

3 结语

通过上述研究得出如下结论。

1)电弧增材熔积成形曲线轨迹时,由于磁偏吹效应,使电弧发生偏转,影响电弧形貌及熔滴过渡。

2)随着电弧熔积成形轨迹曲率的增大,熔积层宽度逐渐变宽;熔积层高度受到熔宽变化及熔池流动等综合因素的影响,变化趋势略有波动,整体随着曲率的增大而增高。

在电弧增材熔积成形过程中,成形轨迹曲率对熔积层形貌尺寸具有显著的影响。本文分析了轨迹曲率与熔积层尺寸的关系,为高效低成本电弧增材制造技术的研究应用奠定了基础。