基于参数识别的航空发动机转子故障诊断与定位方法

2018-08-30李亚伟荆建平张永强牛超阳

李亚伟,荆建平,张永强,牛超阳

(1.上海交通大学 机械系统与振动国家重点实验室,上海 200240;2.中国航发商用航空发动机有限责任公司,上海 200240)

航空发动机属于高速旋转的机械设备,工作在高温、高压和高负荷的恶劣环境中,转子作为核心部件,有着故障率高、调整复杂、维护工作量大的特点,极其容易发生不对中、不平衡、裂纹、碰摩等故障。早期的结构损伤并不能造成结构完全破坏,但是却会使结构的安全性和可靠性得不到保证,因此对航空发动机转子进行有效故障诊断对于飞机的安全性和可靠性有着重大意义。

目前对于旋转机械的故障诊断一般基于系统振动信号,常用的方法是采用数字信号处理方法提取特征结合经验诊断,如轨迹诊断法、频谱诊断等,这种诊断方法必需了解和掌握信号处理的原理和方法,同时具备相关故障诊断的经验,而且该类方法往往包含过多人为的判断[1]。

另一种常用方法是基于人工智能的诊断方法,如神经网络、模糊诊断等,但其诊断精度多依赖于大量的故障事例和故障数据,但是对于航空发动机这种工况复杂的结构,一方面缺乏特定的故障数据,另一方面数据量庞大且多样,无法对其故障进行准确定位,对故障的严重程度也无法判断[2]。

航空发动机各部件会由于复杂的运行状况而产生各种复杂的动态信息,所采集到的振动信号都存在大量噪声等干扰信息,如果航空发动机发生故障,必然会引起振动状态参数的改变,但由于强噪声和其他干扰特征的存在,尤其对于早期故障,其特征信号比较微弱,微弱的故障信号往往会淹没在干扰特征中难以很好识别,这极大地影响到航空发动机等机械设备状态信息的有效提取。

本文基于卡尔曼滤波的方法实施故障诊断,不仅能对噪声信号有效滤波,还能对故障参数进行识别。实践表明,将基于kalman滤波器的多模型估计方法[3]应用于转子的故障参数识别,对于识别单一故障参数,虽然有着很好的效果,但需要建立大量的滤波器组才能找到对应的故障状态,而且只能识别单一的故障参数。转子往往有多故障参数,实际上转子总有多个不平衡是未知的,这样由于参数间的排列组合,就相应需要很多的滤波器组,大大增加了转子故障诊断的困难,降低了多模型估计的实用性。

本文针对航空发动机模型的复杂性对扩展卡尔曼滤波器做了改进,采用结合加权整体迭代和衰减记忆滤波的算法,对航空发动机多种故障进行准确诊断和定位。

1 典型故障的航空发动机动力学模型

1.1 航空发动机整机振动耦合动力学模型

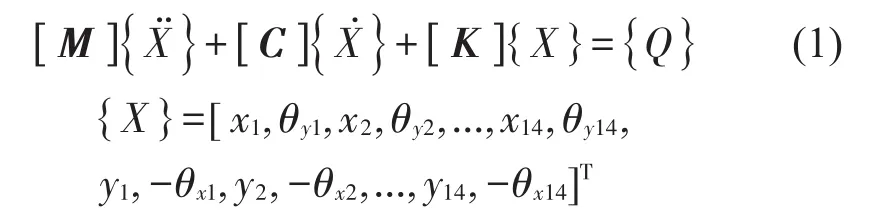

本文研究的对象为双转子、大涵道比直接传动涡轮风扇发动机,转子简图见图1。

由于航空发动机结构的复杂性以及工作条件的限制,采集振动信号的传感器不能布置在转子附近,只能布置在发动机机匣的特定位置上,因此需要建立航空发动机转子-机匣耦合动力学模型。

图1 转子简图

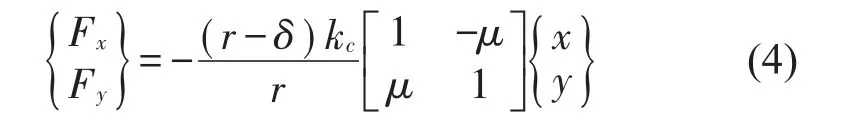

采用有限元对航空发动机建模,高低压转子简化为若干支承和转盘,利用有限元方法离散为普通梁单元;机匣按梁单元处理,相当于空心不旋转的梁,与转子模型处理方法相同;轴承可以简化为刚性系数为水平与垂直方向的等刚度弹性支承,这样就可以把轴与机匣耦合在一起。根据实际航空发动机各部分结构的物理参数,最后得到了14个节点的转子-支承-机匣耦合动力学模型见图2,图中标出了高压轴、低压轴、机匣、14个传感器和安装节的位置,并以此作为本文分析的模型,最终的动力学微分方程见式(1),其中M、C、K为56×56的矩阵,M为系统的质量矩阵,C为系统阻尼矩阵,K为系统刚度矩阵,Q为激励力。

图2 转子-支承-机匣动力学模型

1.2 转子典型故障动力学模型

(1)转子不平衡故障模型

对于转盘不平衡故障,不平衡激励力的表达式见式(2),m为转盘质量,e为不平衡量,θ为不平衡相位,w为转速。

(2)转子不对中故障模型

对于转子的联轴器不对中故障[5],不对中激励力表达式见式(3),M为联轴器质量,Δe为不对中量,ϕ为不对中相位,w为转速。

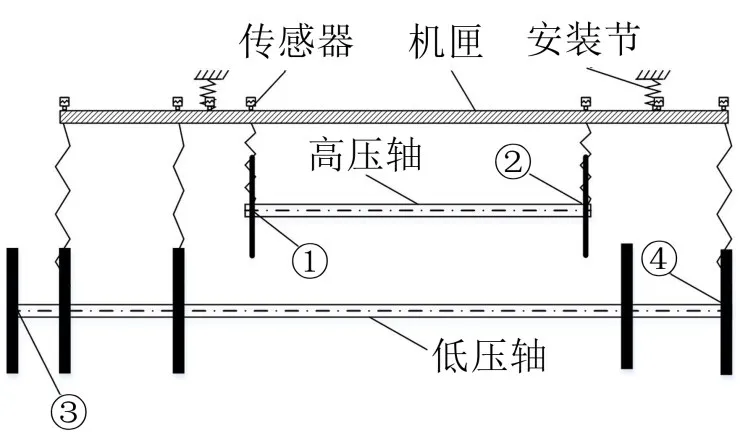

(3)转子碰摩故障模型

对于转子碰摩故障[6],相当于在碰摩时增大了刚度,碰摩的表达式见式(4),δ为转子与机匣的间隙,r为转子的形心距,kc为定子的径向刚度,μ为转子与静子间的摩擦系数。

本文对高低压转子不同部位施加不平衡、不对中故障以及碰摩故障,只需在所建立的正常航空发动机动力学模型不同部位加上对应的激励力即可。

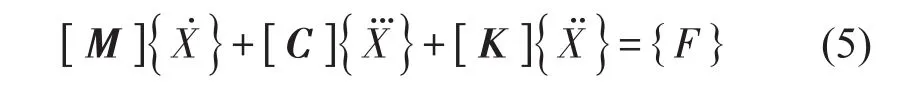

1.3 航空发动机振动数值信号仿真

由于实验中常用的振动信号为加速度信号,为了得到加速度信号,如果单纯将位移信号微分得到加速度信号会有很大误差,本文将建立的动力学微分方程式(1)进行2阶微分得到4阶微分方程,见式(5),然后利用标准的4阶龙格库塔算法求解,得到发动机振动的加速度信号。

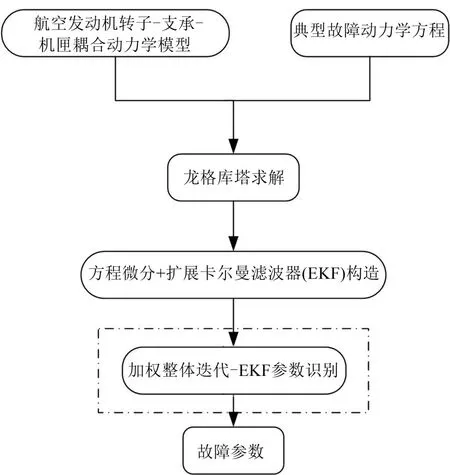

下图3是航空发动机转子故障诊断流程图。

图3 航空发动机转子故障诊断流程图

2 扩展卡尔曼滤波(EKF)

2.1 扩展卡尔曼滤波原理

卡尔曼滤波器算法是均方误差最小条件下求解最优线性估计的问题,根据前一个估计值和最近一个观测数据,利用状态方程和实时递归滤波技术对当前状态进行实时估计,可以实现信号滤波、状态估计、参数识别。本文利用卡尔曼滤波器来滤除噪声、识别故障参数。大部分系统都是非线性系统,带典型故障的发动机动力学方程也是一个非线性系统,当模型是非线性时,扩展卡尔曼滤波器[7–8]利用泰勒展开将非线性系统近似转化为线性系统。

对状态向量为x∈Rn、观测向量为z∈Rm的非线性随机系统,其系统方程与观测方程见式(6)。

式中f为系统状态的非线性函数,h为建立状态向量和观测向量之间的非线性函数,wk和vk分别为系统互不相关的状态噪声和观测噪声,u为输入向量,方差分别为Q和R。

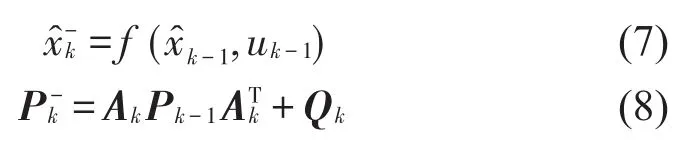

下面是扩展卡尔曼滤波器滤波的过程。

(1)状态迁移方程

式中Ak为状态迁移矩阵,且有

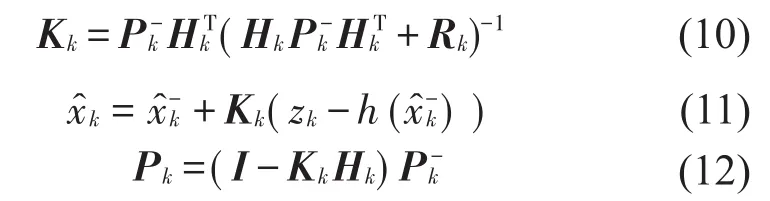

(2)观测更新方程

式中Kk为卡尔曼增益矩阵,Pk为误差协方差矩阵,I为单位矩阵,Hk为观测矩阵,且有

2.2 结合加权整体迭代和衰减记忆滤波的扩展卡尔曼滤波算法

如图2所示,要去识别①、②、③、④每个盘上的不平衡和不对中,共有16个故障参数,表示为

P={g1,g2,g3...,g16},在式(5)中,令得

如果将故障参数P作为状态变量的一部分,通过扩展卡尔曼滤波状态估计,可以得到转子的故障参数,从而可以通过参数数值判断是否具有故障以及具体故障的类型和严重程度。扩展后的状态变量为故障参数是保持不变的,即将系统动力学方程转化为离散的可观测标准型状态方程,见式(15)。

在采集航空发动机振动信号时,只能采集机匣上的振动信号,如图2所示,在机匣上布置有14个传感器(另一个维度对应位置也有7个传感器),观测方程为

在使用扩展卡尔曼滤波器进行故障参数识别时,由于采集来的数据是一段不完备观测信号,而且状态空间的初值是无法确定的,会影响或无法使故障参数收敛并稳定到真值,因此采用加权整体迭代结合卡尔曼滤波器的迭代过程,将每一次卡尔曼滤波器执行结束后的误差协方差矩阵P和状态空间Xk作为下一次迭代的初值,见式(8),直到每次迭代开始和结束时要识别的故障参数的差值在误差ε范围内,就可以获得故障参数的稳定收敛解[9]。

在建立航空发动机动力学模型以及故障模型时,由于系统方程与实际存在误差,卡尔曼滤波估计就可能偏离真实状态,在这里可以采取一种补偿方法,即通过衰减记忆滤波的方法,使滤波更加相信测量值,和标准卡尔曼滤波器过程相比,只是在计算先验估计误差协方差的时间更新方程中第一项,使之多了个α2,α2一般很小,如取为1.001,如下式所示。

图4是本文基于扩展卡尔曼滤波识别故障参数的流程[10]。

3 数值仿真验证

本文提供了一种考虑实际条件的航空发动机故障诊断方法,但是航空发动机的故障数据难以得到,因此只以数值仿真方式验证。

航空发动机转子故障诊断实际上是通过对其运动微分方程中的故障参数做参数估计而实现的。首先,需要建立含不平衡和不对中故障的航空发动机的运动微分方程,得到机匣上14个测点的振动信号,然后构建卡尔曼滤波器,并将故障参数扩展到状态变量中,最后通过本文的方法,得到每个位置某种类型的故障参数,即可进行故障诊断。

仿真表明,扩展卡尔曼滤波器结合加权整体迭代和衰减记忆滤波算法,在航空发动机多故障的定位和参数识别上具有很好的效果,能准确识别多种故障参数的数值。

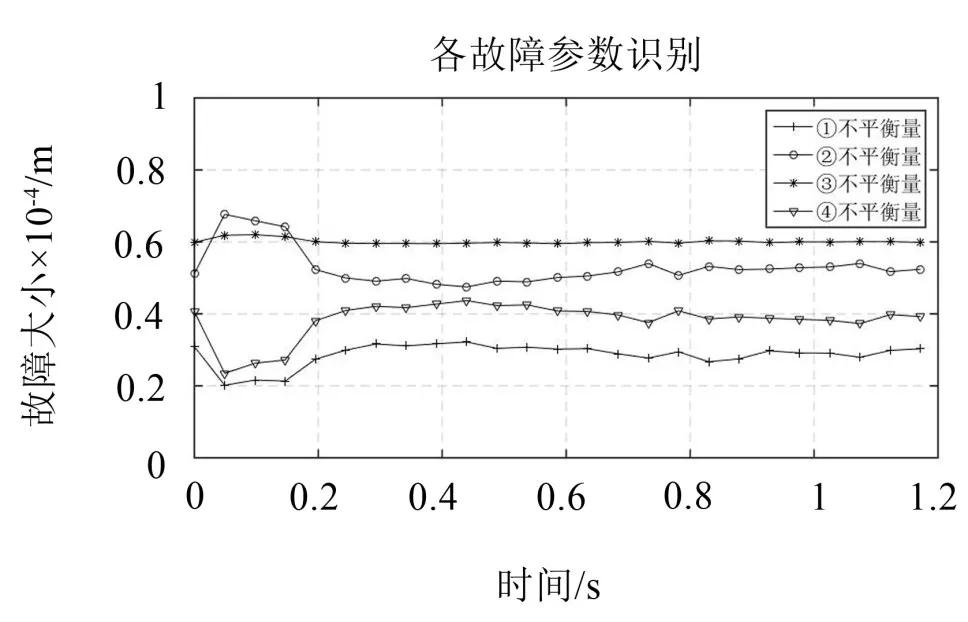

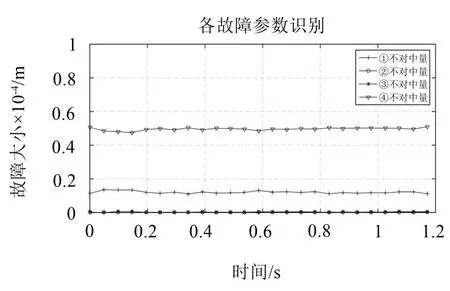

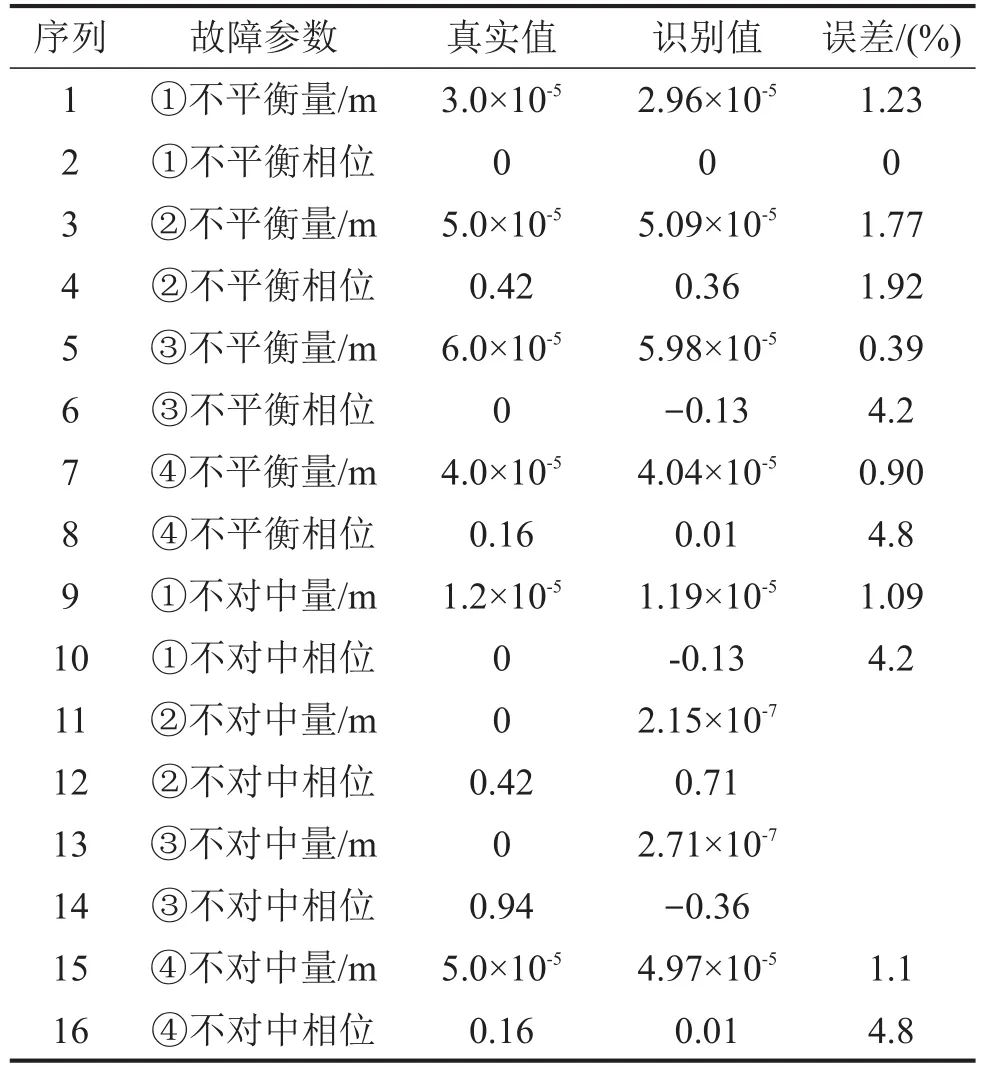

3.1 不平衡和不对中故障验证

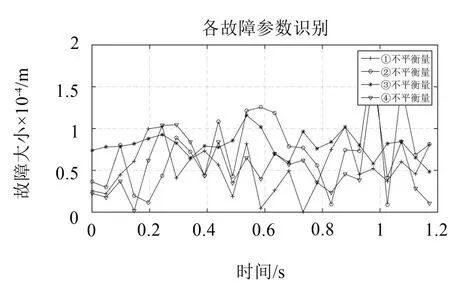

如图2所示,转子不平衡往往出现在转子两端,在①、②、③、④四个盘上加上不平衡故障,转子不对中故障往往由于联轴器的不对中引起,发生在轴的两端,即不对中故障在①、②、③、④四个盘上都有可能发生,本文以只在①、④盘上加不对中故障的工况为例进行讨论,具体故障的数值参见表1,结合建立的动力学方程,通过龙格库塔求解得到仿真数值解,为模拟实际过程,加上噪声信号,通过本文的扩展卡尔曼滤波器算法进行航空发动机故障参数识别,全局迭代了四次,最后一次迭代的不平衡故障参数在卡尔曼滤波器中迭代值见图5。不对中故障参数在卡尔曼滤波器中迭代值见图6。每个故障有大小和相位两个参数,因此有16个故障参数需要识别。每个故障参数的真实值和识别值,见表1(因为故障参数的相位没有绝对值,只有相对值,因此可以以第一个相位为准,找对相对相位即可)。

图4 扩展卡尔曼滤波流程图

图5 不平衡参数在卡拉曼滤波器中的迭代值

从图5图6可以看出,①、②、③、④四个盘位置的不平衡和不对中故障量在开始迭代时刻振荡,随着迭代次数的增加,各故障参数逐渐稳定于真实值,参见表1,①、④两个盘的不对中故障稳定于真实的故障值,②、③盘的不对中故障稳定于0。

图6 不对中参数在卡拉曼滤波器中的迭代值

表1 故障参数识别结果

从表1可以更加清晰看出,①、②、③、④四个位置的不平衡和不对中故障参数识别误差都在5%以内,对比表中第11至第14行可以看出,在不加不对中故障的位置,识别出的参数相对于有故障的位置非常小,可以认为没有故障。通过上面分析可以得到①、②、③、④四个盘的不平衡故障大小,以及①、④两个盘的不对中故障大小,在②、③盘没有不对中故障,至此通过故障参数的识别对航空发动机每个故障进行准确诊断和定位。

3.2 不平衡故障验证

如果施加和上文相同的不平衡故障,没有不对中故障,通过上面构造的相同的卡尔曼滤波器进行故障参数识别,迭代了四次,最后一次迭代的不平衡和不对中故障参数的识别结果见图7、图8。

从图中可以看出只有不平衡故障时,不平衡的参数和上小节一致,收敛到正确的结果,不对中参数收敛到0,说明只有不平衡故障,没有不对中故障,和预想结果一致。

图7 只有不平衡故障时不平衡参数的迭代值

图8 只有不平衡故障时不对中参数的迭代值

3.3 不平衡故障和其他故障验证

同样,施加相同的不平衡故障,不施加不对中故障,然后施加碰摩故障,通过相同的卡尔曼滤波器进行故障参数识别,发现参数值无法稳定,增大迭代次数达到10次,最后一次迭代的不平衡和不对中故障参数的识别结果见图9、图10。

图9 施加其他故障时不平衡参数的迭代值

从图中可以看出,即使迭代了很多次,故障参数也无法稳定,可以看出这种故障状态不属于不对中故障。注意,本算法要求要识别的故障类型必须和所建立的滤波器故障模型一致,所识别的参数才会稳定,因此在本小节中不平衡故障和不对中故障的参数都不收敛。

图10 施加其他故障时不对中参数的迭代值

综上,通过对故障参数的识别可以诊断出航空发动机故障类型以及故障大小和位置。

4 结语

本文针对实际的航空发动机建立了正常和故障情况下的转子-支承-机匣耦合动力学模型,为了解决噪声干扰、不完备观测信号以及模型可能出现偏差等问题,提出了一种结合加权整体迭代和衰减记忆滤波的航空发动机转子故障诊断方法,通过仿真数值分析,可以准确识别不对中、不平衡故障的参数,从而可以对转子多种故障进行诊断和定位,这种新方法对航空发动机转子的故障诊断具有很好的参考价值。