柴油机高压油管加速载荷谱编辑研究

2018-08-30任燕平李伟东何文运

周 帅,任燕平,刘 冰,李伟东,何文运

(1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061;3.天津大学 内燃机燃烧学国家重点实验室,天津 300072)

柴油机高压油管是燃油系统的重要组成部分,它同时承受着缸盖的振动激励和燃油的脉冲压力,其疲劳可靠性对整机的可靠性有着不可忽视的影响。研究发现,高压油管的故障是由设计、制造、装配和使用中的多方面因素造成的,但是主要的失效形式是由于自身的局部振动所致[1–2]。传统的高压油管疲劳特性研究都基于整机疲劳试验,该方法不仅需要占用相应的柴油机及试验台架,而且耗时长、成本高。试验过程中的发动机排气系统和缸盖温度较高,高压油管发生故障容易造成发动机及试验设备烧毁。利用振动试验台进行振动疲劳试验不仅可以节约成本、缩短开发周期,并且安全性较高。如何将台架采集的时域载荷,按照一定的规则转化为能够实现疲劳损伤等效加速的振动疲劳试验台的输入载荷是一个关键问题,目前大部分专家都是进行载荷折算,在振动试验台上加载恒幅载荷进行疲劳试验。德国LBF的Gassner提出了标准八级程序疲劳试验谱,用一个8级阶梯折线来近似代替一个正态累积频次分布[3]。国内的董积福等也运用该方法研究刮板输送机减速器的随机载荷,编制了减速器的加速载荷谱[4]。实际的载荷-时间历程往往是随机的,这需要对不规则变化的载荷-时间历程进行循环计数,一种有效方法是删除那些循环次数多而对损伤影响不大的小幅载荷[5]。小载荷删除的关键在于区分“损伤”和“无损伤”循环,围绕这一点,学者们提出了不同的删除准则[6]。郑松林根据S-N曲线,在删除大量无效载荷的同时考虑载荷谱中强化载荷的影响制定了加速载荷谱[7]。P Heuler等基于部分载荷谱的试验数据将50%的条件疲劳极限(107次循环)应力作为小载荷的删除标准[8]。上述研究发现,不同材料以及零部件的小载荷删除标准都不一样,无法互相参考。

本文基于高压油管流固耦合模型,对高压油管实测载荷谱进行编辑,研究加速载荷谱编辑方法。通过Fatigue软件对加速载荷谱的正确性进行验证。

1 高压油管加速载荷谱编辑原理

1.1 雨流计数法[9]

雨流计数法又称为“塔顶法”,在疲劳寿命计算中运用非常广泛,其考虑了疲劳损伤的塑性性质,通过迟滞回线对塑性进行描述。雨流计数法的主要功能是把实测载荷历程简化为若干个载荷循环,供疲劳寿命估算和编制疲劳试验载荷谱使用。它以双参数法为基础,考虑了动强度(幅值)和静强度(均值)两个变量,符合疲劳载荷本身固有的特性。把载荷-时间历程数据记录转过90°,时间坐标轴竖直向下,数据记录犹如一系列屋面,雨水顺着屋面往下流故称为雨流计数法。其计数规则如下:

(1)雨流依次从载荷时间历程的峰值或波谷位置沿着斜坡往下流,若无屋顶阻拦则雨滴反向继续流至端点。

(2)从波峰开始流动的雨流,遇到比其起始峰值更大的峰值时要停止流动;从波谷开始流动的雨流,遇到比其更低的波谷便停止流动;

(3)雨流遇到上面流下的雨流时,必须停止流动,并构成一个循环;

(4)依次类推,取出所有构成的完整循环,记下每个循环的幅度;

(5)将第1阶段计数后剩下的发散收敛载荷时间历程等效为一个收敛发散型的载荷时间历程,进行第2阶段的雨流计数。计数循环的总数等于两个计数阶段的计数循环之和。

1.2 局部应变-寿命法[10]

图1 雨流计数法

应变-寿命法是目前汽车零部件寿命预测使用较多的方法之一,其计算考虑了载荷、局部应力和应变之间的非线性关系,较好地克服了名义应力法的计算缺陷。其计算原理为:同种材料制成的构件的危险部位的应力-应变变程与一个光滑试件的应力-应变变程相同,则它们的疲劳寿命相同。局部应变-寿命法的考察参数是危险部位的局部应变,它采用结构最危险点的最大应变变程,根据试验获得的应变-寿命曲线来估算结构的疲劳寿命。其表达式如式(1)所示

式中:εa为应变幅值;εae为弹性应变幅值;εap为塑性应变幅值;E为弹性模量;σ′f为疲劳强度系数;εf′为疲劳延性系数;b为疲劳强度指数;c为疲劳延性指数;Ni为各载荷水平下的疲劳寿命。

1.3 Miner损伤累计准则[11]

该原理认为试样所吸收的能量达到极限值时产生疲劳破坏,且吸收的能量与其循环数间存在着正比关系。当小于一定值时,可认为该循环对试样寿命无损伤,且加速载荷谱中的N与原始载荷谱的N比值大于99%时则可认为加速载荷谱与原始载荷谱疲劳寿命等效。其计算公式如下

其中:ni为各载荷水平下的循环次数;Ni为各载荷水平下的疲劳寿命;l为载荷等级;N为疲劳寿命;D为疲劳总损伤。

2 高压油管载荷谱采集及寿命预测

2.1 高压油管振动信号获取

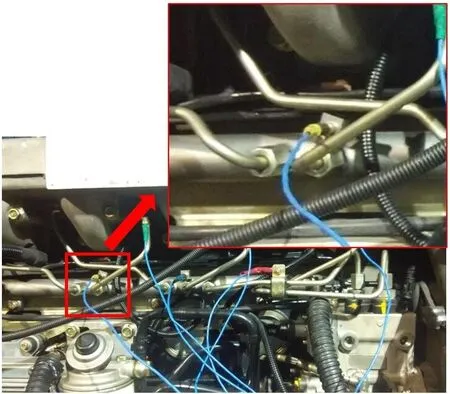

为了获取高压油管螺栓处的振动激励,对高压油管进行整机振动测试,如图2所示。

图2 高压油管振动测试图

采用直列6缸的P10发动机进行试验,测试转速为1 900 r/min,通过在高压油管螺栓连接处贴振动加速度传感器,获取高压油管振动激励,为后续仿真和载荷谱编辑提供数据。所获取的X、Y、Z三个方向的振动激励如图3所示。

图3 高压油管振动激励信号

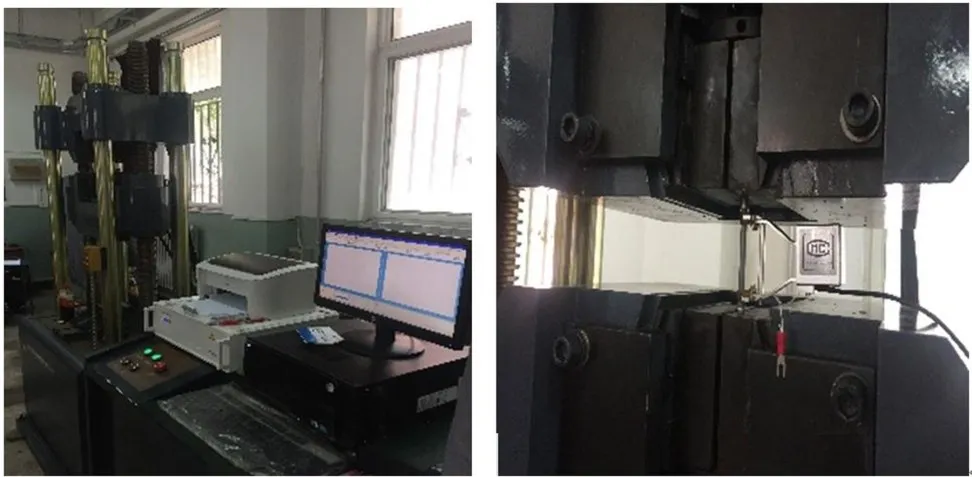

2.2 高压油管材料参数获取

为了更准确地进行高压油管振动疲劳仿真分析,需要对高压油管材料进行室温拉伸实验,获取更加准确的高压油管材料参数。实验所用疲劳试验机为钢研纳克公司的GNT 600Y,并按照国标GBT 228.1-2010中的方法A进行材料拉伸实验。通过在试件上安装引伸计测量材料的应变,实验分析获得材料主要参数见表1。

表1 高压油管材料主要参数

图4 材料拉伸实验测试图

2.3 高压油管危险点载荷谱获取

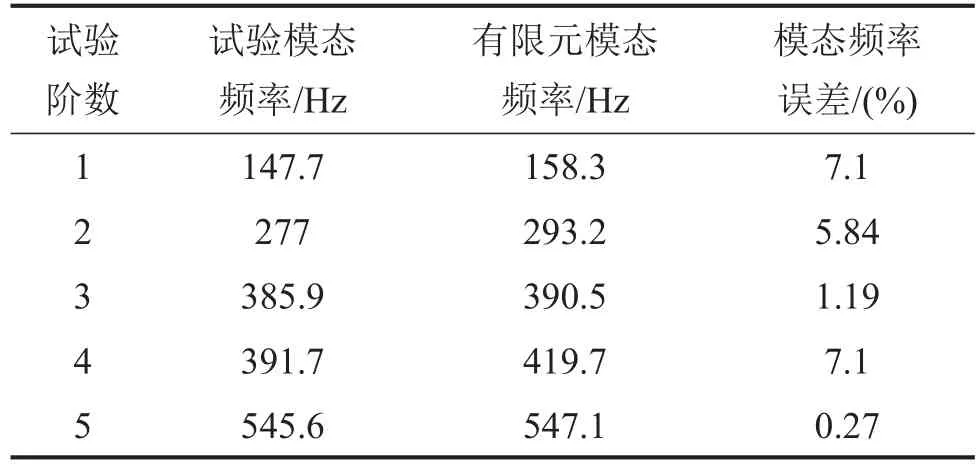

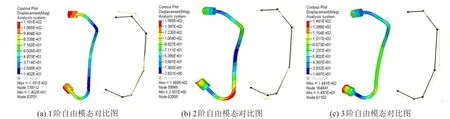

对高压油管进行装机耐久性试验发现,油管发生疲劳损坏的位置位于螺栓内部的头部,应变片无法测取该位置的应力、应变数据,所以建立高压油管流固耦合模型,考虑高压燃油对管壁的作用力,对高压油管进行寿命预测。为验证所建模型的准确性,对高压油管进行自由模态仿真,并与实验数据进行对比,结果如表2和图5所示。

表2 高压油管前5阶自由模态对比

从表2和图5可以看出,模态频率的误差均在8%以内,且仿真模态振型与实验模态振型一致,说明了所建模型的正确性。应用Fatigue软件建立高压油管疲劳寿命预测模型,将实验所测取的高压油管螺栓处振动信号转换成PSD功率谱加载到螺栓处,分析方法采用Dirlik算法,并使用Goodman修正法对平均应力进行修正,其寿命预测结果如图6所示。

图5 高压油管模态对比图

图6 疲劳位置对比图

可以看出高压油管的疲劳寿命最低点与整机疲劳试验中高压油管的断裂位置一致,该点的疲劳寿命可为后续的加速载荷谱验证提供参考。每次循环的时间为20 s,高压油管危险点的计算寿命为103.87次循环,约合时间41.18 h。因为高压油管在工作过程中存在两种状态:喷油嘴开启时由于燃油流动而使管内压力分布不均,喷油嘴关闭时管内压力与轨压一致。前期先对不同状态下的高压油管疲劳寿命进行计算,得到在喷油嘴关闭时出现疲劳的时间为1 329小时。分析发动机的工作过程可知,发动机每缸的喷油时间与关闭时间差不多为1:23,计算得到寿命为1 283小时。与发动机耐久性试验所测取的1 218小时较为接近,且从图6可以看出,试验和仿真的疲劳损伤位置较为一致。

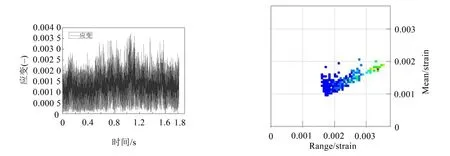

将高压油管与环套设置为过盈配合,螺栓和换套设置为接触,并将所测的三方向振动加速度施加在两头螺栓处。基于模态法对高压油管流固耦合模型加载时域的振动信号进行瞬态响应分析,获取高压油管各点的应力、应变的时间历程。将所求的寿命最低位置的应变时间历程输出,结果如图7所示。

3 高压油管载荷谱编辑

3.1 高压油管载荷谱编辑

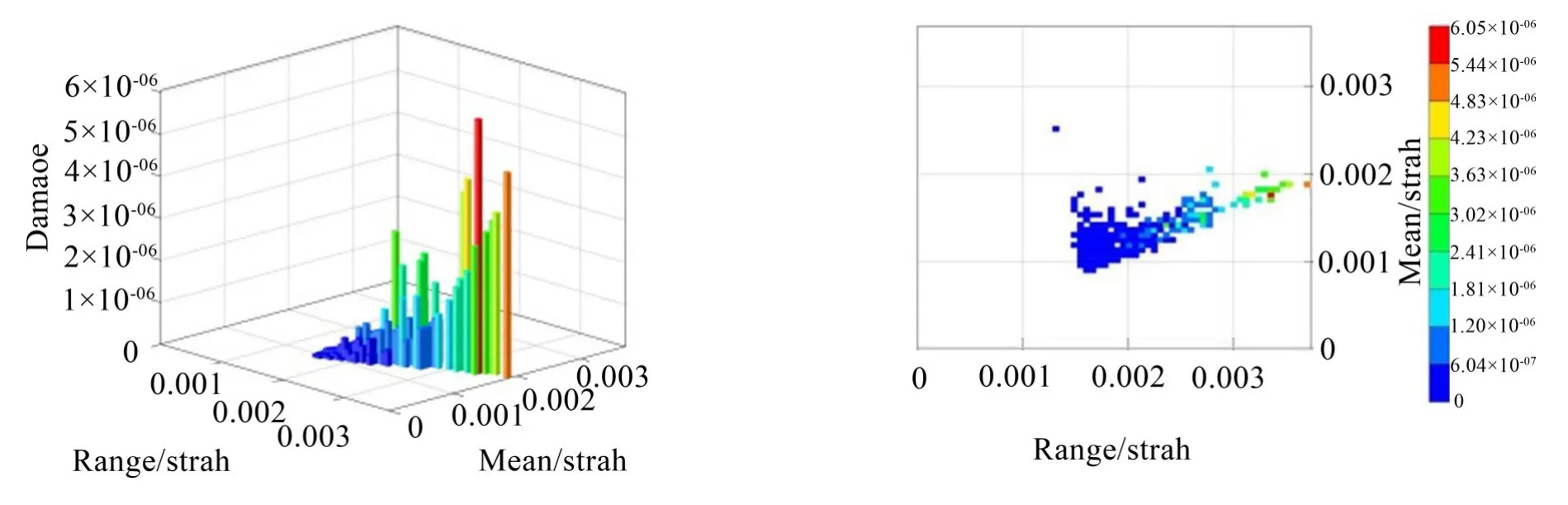

应用信号处理软件对危险点的应变时间历程进行雨流循环划分,结果如图8所示,这段信号的时长为20 s,包含2 808个循环。

图7 危险点的应变时间历程

图8 高压油管载荷谱雨流图

研究结果表明[12],总损伤的绝大部分是由于大量程循环所产生,从图中可以看出,2 808个循环中存在大量的小量程循环,大量程循环的数据较为稀疏,为了进一步缩短每次循环的载荷时间,需要对损伤度较小的载荷循环进行删除。结合高压油管材料的E-N曲线和等效损伤原理,对相应循环的损伤度进行计算,结果如图9所示。

从损伤度计算结果可以看出,载荷谱中存在着大量的低损伤循环,应用Miner线性累计准则可以得出,20 s的激励对高压油管危险点产生造成的总损伤为1.279 069 456×10-4,根据损伤累计准则可知,该位置的寿命为43.43 h,该结论与第2小节所求出的高压油管危险点寿命较为一致。

将无损伤以及损伤度较低的循环删除,保留99%的损伤度,编辑之后的应变时间曲线和损伤度分布如图11所示。从图中可以看出进行删除处理后的载荷有160个循环,能较好保留损伤度。保留的循环基本都是幅值较大的循环,且应变水平较高。将损伤度较低或者为零的时间段振动激励删除,重新组成载荷谱,每次循环载荷时间由原先的20 s缩短至1.8 s,时间缩短了11.1倍,较好地实现了加速失效的效果。

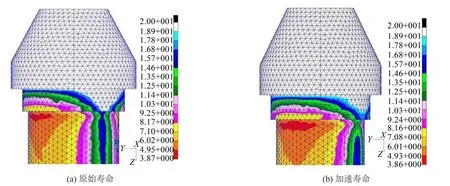

3.2 高压油管加速载荷谱验证

将编辑后的加速载荷谱转换成对应的PSD功率谱,加载至原先所建立的高压油管流固耦合模型中进行疲劳分析,结果如图12所示。

从图中可以看出,加载加速载荷谱的高压油管计算寿命为103.86个循环,与加载原始激励的循环数较为接近。其损伤位置也与原始激励下的一致,表明编辑后的加速载荷谱能够正确反映损伤累计结果。加速载荷谱每次循环的时间为1.8 s,加载该载荷谱进行疲劳寿命试验将在3.9 h左右萌生裂纹。

4 结语

以高压油管为研究对象,结合Miner损伤累计准则、应用应变-寿命法以及材料的S-N曲线对其实测激励进行编辑,删除损伤度较小的载荷循环,将载荷谱进行浓缩,达到加速疲劳的目的。本文主要结论如下:

图9 高压油管损伤度雨流图

图10 高压油管损伤度随时间分布图

图11 高压油管加速载荷谱应变时间历程及损伤分布图

图12 高压油管加速疲劳寿命对比云图

(1)相比贴应变片法,应用仿真软件获取高压油管危险点的应变时间历程更加方便且节省成本;

(2)高周疲劳中存在大量的低损伤和无损伤循环,对其进行删除可以较好地保证损伤的等效性,并大大缩短试验时间;

(3)基于应变寿命法的加速载荷谱编辑方法具有较好的可行性,可以在振动试验台上进行加速疲劳试验,并推导其疲劳寿命。