汽车车门限位系统力学性能浅析

2018-08-29刘少锋金云光郭鹏

刘少锋,金云光,郭鹏

(1.安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601;2.安徽建筑大学机械与电气学院,安徽 合肥 230601)

引言

汽车车门在汽车整体中占有举足轻重的地位,很多企业都在试图改善车门的结构,用以减轻车身质量并且提高安全性和乘坐舒适性。汽车车门限位系统的设计具有很重要的作用,限位器在现有的基础上,应该朝着更加舒适、安全感的方向发展。

目前,在探讨限位器布置、限位器异常磨损分析与改进、限位器安装点开裂、限位器失效解决方案以及限位夹具等方面做了充足的研究。但是关于限位器整体设计包括结构设计、校核与破坏实验、以及换挡力方面的研究并不完善,国内关于限位系统的设计更是少之又少,很多都是依靠国外技术[1]。

1 车门限位器

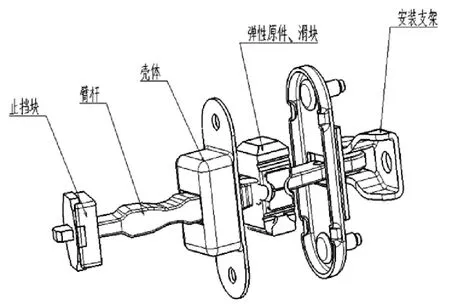

车门限位器组成:一般由限位臂杆、滑块(滚珠)、壳体、止挡块、止档块和安装支架构成。

限位臂杆:臂杆一端与车身相连接,另外一端穿过壳体和止挡块放置在车门中,起到主要限制作用。

止挡块:当车门开启至最大角度处时,止挡块通过与壳体接触,从而限制车门过度开启,达到保护车门车身不受损坏。

壳体:壳体内部装有弹性元件和滑块,其始终固定在车门上,在开关车门时,随车门绕铰链中心旋转,是限位系统的主体结构。

滑块:滑块主要配合弹性元件使用,在弹性元件压力作用下,与臂杆保持接触。

安装支架:安装支架与臂杆连接,固定在车身上,控制限位器安装在合适的位置。

图1 车门限位器组成示意图

2 力学性能要求

操作换挡力:根据的人主观感受,限位器的操作力约30N比较合适;具体开发过程,应根据主观评价进行调整。

操作力衰减:经过5万次的耐久试验,操作力的衰减应在初始值的50%以内(但最小值应大于10N)。

过载性能 前门限位器在承受316 N*m,不得出现开裂、变形等缺陷。后门限位器在承受291 N*m,不得出现开裂、变形等缺陷。

静载能力:在标准试验环境下,在拉伸设备上对限位器臂杆(包塑后)进行静载荷试验,要求限位器能承受8000N的力,臂杆不得出现任何裂纹、开裂和断裂等破坏现象[2]。

3 力学性能计算与分析

对车门限位器的力学性能研究,包括应力分布情况和位移变形状况。由于限位臂杆、限位壳体、安装支架和止档块是整个限位系统最重要的部分,须考虑在过载和静载条件下的应力应变分布情况,本文以静载8000N为例进行阐述[3]。

3.1 限位臂杆力学研究

图2 限位臂杆应力分布

在乘客推门力的作用下,限位盒体会滑到限位器的档位。此时限位系统所受到的不仅仅是推力,同时也有风力和摩擦力,更主要的是限位臂杆运动到终止位置时的车门惯性力或者乘客的过开门力,而这个作用力主要是通过止挡块作用在限位臂杆上的(称为作用力)。假定车门的重量为30Kg,并且加上人为破坏开门力,假设纵向拉伸力为8000N,设置摩擦力值为20N。随后就会得到臂杆在终止位置时由于过力开门破坏时的应力分布情况,从下图可以看出,最大应力分布在臂杆与止挡块接触末端,最大应力值为 204MPa,最大位移量为臂杆末端(变形量 0.831mm),未超过材料的屈服极限。

图3 限位臂杆位移变形量

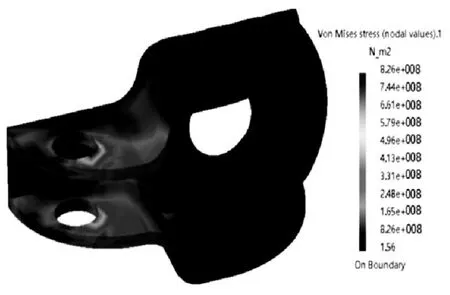

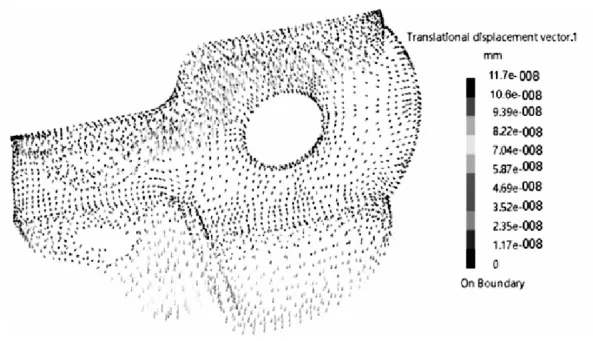

3.2 限位壳体力学研究

在运动到终止位置的瞬间,是整个限位系统也是限位盒体受载最大时刻,此时给定止挡块对限位盒体的压力值依然假定为8000N。

通过分析可以看出,应力最大处是限位盒体凸台部分与底面部分连接处略往上方位置,最大应力值虽然为147MPa,最大变形量仅为0.0118mm,位移量相对微小,可以忽略不计,没有超过材料屈服极限。

图4 限位壳体应力分布

图5 限位壳体位移变形量

分析车门开启时限位系统在过力开门位置时的受载情况,可以得出以下结论:在设计限位系统时要充分考虑其在车门上的安装位置,得到设计的最优解;在加工制造时,要在切槽处倒圆角以减小应力集中,防止在此处发生断裂;安装时要注意误差和精度,避免由于安装而影响限位系统寿命。

3.3 安装支架力学分析

限位系统是通过安装支架与车身固连成一体的,安装支架的力学性能决定了限位系统能否工作。由于在车门开闭未达到极限位置时,大部分的力都是由车门上下铰链承担,作用在限位系统安装支架上的力不足以影响限位系统正常工作。这里仅讨论限位器工作到最大档位状态时受到8000N静载下的应力和应变分布。

分析得到安装支架的受载应力分布情况,可以看到最大应力发生在安装支架与限位臂杆连接处,且最大应力值为82.6MPa。支架选定材料抗拉强度为170~270MPa左右,故该零件不会发生失效现象,也不会影响限位系统工作。

图6 安装支架的应力分布

图7 安装支架的应变分布

在车门过力破坏开启到最大档位置时,安装支架会发生相应的位移变形量,由于最大变形量为 0.17mm,最大变形区为安装支架与限位臂杆靠近处。由于变形量很小,而且所有的作用力只是短暂性的,并不是持续作用,所以实际工作中的变形量要小的多。在考虑材料的弹性模量作用,可以得出在真实情况下的位移变形量是可以忽略的。

3.4 限位器止档块力学分析

止挡块安装在限位臂杆另一端末端,主要限制车门开启角度,防止车门开启范围过大而伤及车身部件。止挡块仅仅在限位器滑动到二档时才起作用,工作时靠其带有半圆球凸台的一面与限位盒体底面接触,以达到限位作用。

现在假定其受到车门惯性力的冲击载荷作用,在过力开门状态下,车门会带动限位盒体压向止挡块,给定载荷为8000N。计算分析其受载后的力学性能,止挡块在承受冲击载荷时其应力最大区域在尾部与限位臂杆连接处,最大值为120MPa,未超过铸铁的抗拉强度(170MPa~270MPa)。

图9 止档块的应变分布

4 换挡力研究

4.1 不同工况换挡力组成

在限位系统工作时,会产生不同的阻力,换挡力不同是限位器得以工作的主要原因。换挡力涉及三种工况:水平(不考虑车门重力影响)、车门重力做正功、车门重力做负功。下面介绍换挡力的组成部分以及不同工况换挡力的计算公式。

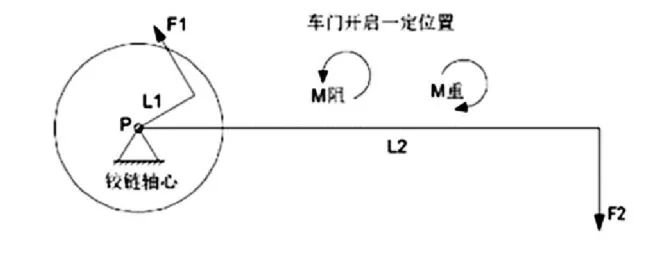

图10 限位器正常工况受力分析

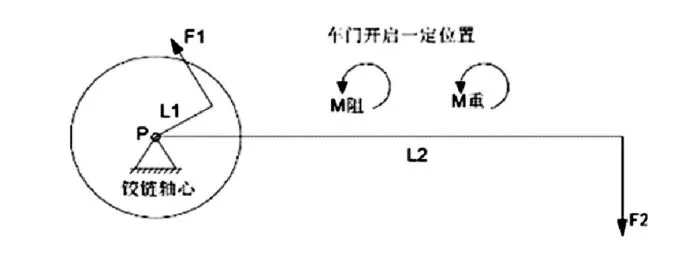

图11 限位器在车门重力做正功受力分析

图12 限位器在车门重力做负功受力分析

通过以上三种情况分析,对限位系统要求最高的是重力做正功状态。当车辆处于倾斜路况,如果这时乘员的开门力或者在推动车门的换挡力过大,将会造成限位系统破坏以及车门车身受到变形损伤。

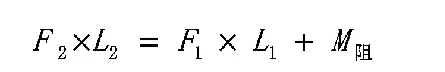

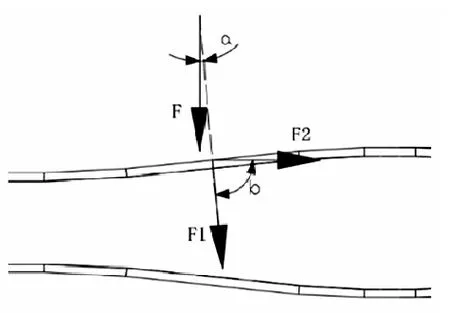

4.2 根据换挡力选择弹性体

上述汽车处于不同路况下换挡力的组成,这一节主要阐述当车身处于平稳路面下车门开启不同位置时换挡力的大小。根据最适合乘客的开闭车门换档力,确定弹性体的弹性系数,选择合适的弹性体,优化整个限位系统的设计。

图13 限位器臂杆滑块示意图

由:

得:

根据限位系统换挡力的分析求出限位系统处于不同位置时其最佳的弹性系数,通过优化可得到最佳弹性系数值,从而选择合适的弹性体。

5 结束语

将有限元技术应用于限位器力学性能计算分析;从零部件设计到力学性能研究,通过分析每一个零件的破坏极限和强度校核,实现了限位系统的安全工作;最后通过对换挡力的研究,从而选择更加优化的弹性体,找到乘员推门力的最优解,实现了人与机械的完美结合。