基于整车的橡胶软管总成应用

2018-08-29张加升何湘赵海燕

张加升,何湘,赵海燕

(西安双特智能传动有限公司,陕西 西安 710119)

引言

随着机械化的进一步发展,各行各业对车辆的设计及改进越来越细化市场,汽车工业朝着电器化、功能化方向发展。汽车液压管路肩负着实现各种功能的重要作用,橡胶软管由于其良好的弯曲性能被应用各种整车布置的不同领域。因此,橡胶软管总成及其在整车上的应用越来越凸显其重要性。

1 橡胶软管总成

1.1 概念

图1

软管总成:由橡胶软管和两端的软管接头通过某种方法组装在一起。

1.2 装配工艺

橡胶软管总成装配的一般加工过程,如图2所示:

图2

1.3 两类常见整车橡胶软管总成

常见整车两类橡胶软管总成:可拆式和一体式。因其各自在整车上使用的优势被应用于各种型式的车辆:

1.3.1 可拆式软管总成

可拆式软管总成由专用软管和专用接头两部分组成。专用接头可在不通过接头套管变形的情况下实现接头和油管的连接。

1.3.2 一体式软管总成

一体式软管总成通过扣压设备使得接头套管部分挤压变形,形成管软管总成。软管接头装配后不能进行拆卸和二次利用。

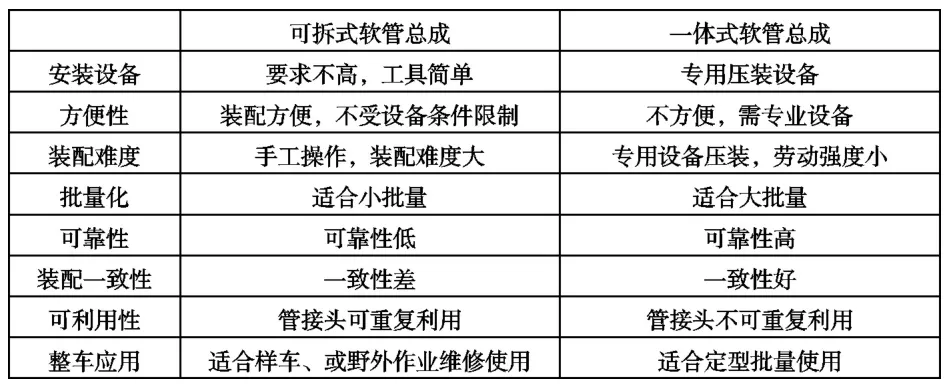

1.4 可拆式和一体式实际应用对比

表1 应用对比

通过对比,软管总成的使用可根据不同侧重点的使用环境进行选择。

2 选择软管总成考虑的因素

2.1 系统压力

管路选择需要考虑系统压力,压力过高会加快软管总成的破坏。分析稳态压力,以及受压力的波动的频率和幅度,如脉冲尖峰。油管总成的使用不能超过油管的压力允许范围。

2.2 流体介质

根据流体介质的不同选择合适的软管,如油液、水、空气等,根据流量确定软管通径。

2.3 温度

软管总成使用的环境温度和介质温度选择不合适会大大缩短管路的寿命。选择管路总成时应使流体及环境温度(静态和瞬间的),都不超过软管额定值。通过布置软管线路或对软管进行防护以避免外部热源所造成的软管损伤,若通过布置难以实现避免可以使用隔热罩、套管或其它方法以达到要求。

2.4 管路通径及接头选择

管路总成通径及走向影响流体介质的流量和压降。管路的走向一般由布置完成,实现管路方向连接的多样性一般需要不同类型的管路接头,常见的管接头类型有:直通管接头、135°角管接头及90°管接头。

2.5 吸入与排出

管路总成不同的应用位置也影响管路的选择,如在泵的吸入口需要选择可耐负压的管路,在排除口需要可耐正压力的管路。

2.6 环境

环境可能造成软管总成的老化,如阳光紫外线、化学品、磨损、酸雨、海水等,使用时需预先了解管路的使用状态。

3 软管总成在整车上的布置

3.1 合理布置的重要性

3.1.1 良好的管路布置可以减少或避免软管总成的损坏,保证设备的正常运行。

3.1.2 软管总成的走向对管路内流体的阻力会带来影响,好的布置会影响到设备系统的性能。

3.1.3 好的管路布置对后期使用的可靠性及维护成本的节约非常重要。

3.1.4 良好整齐的管路布置可提高客户对产品的满意度。

3.2 软管总成布置要求

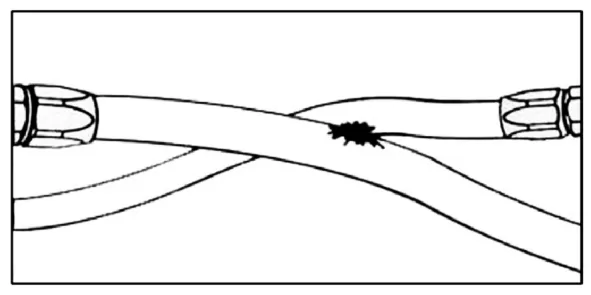

3.2.1 管路之间应避免交叉,防止磨损,如3所示。

图3

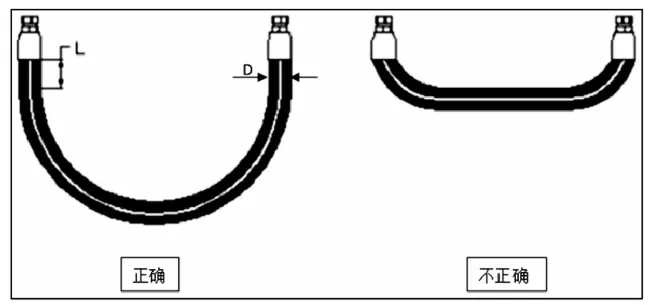

3.2.2 管路走向布置应使其自由弯曲,每种软管都有其对应的最小弯曲半径要求,超过自由弯曲半径的布置将增大流体的阻,降低管路总成的使用寿命。软管接头处弯曲之前应该保证端部直线距离至少1倍的油管外径(L>D),如图4所示。

图4

3.2.3 软管总成两端连接时应避免油管扭曲。扭曲的软管将会引起油管寿命的减少。合适的选择带角度的软管接头或与之匹配的适配接头可减少管路空间布置的难度,避免软管总成的空间扭曲,如图5所示。

图5

3.2.4 软管总成走向布置需要考虑静态及动态运动可能发生的失效。如小的尖角、锋利的棱角、电器接插件、热源、运动物体等可能对油管造成的接触磨损、老化等。提前预知和评估危害能够减少风险。

3.2.5 避免油管太短,导致管接头拔脱,如图6所示。

3.2.6 软管总成端部与适配器连接。一般先装配带角度的油管接头,这样会使得第二个接头易于安装

。布好油管路径,油管两端做好标记,防止转动。手动拧上油管总成两端螺母之后,使用扭力扳手,拧紧螺母至规定的扭力。螺母连接时,不能额外的增加密封胶、生胶带等密封介质,避免污染管路流体对设备带来危害或由于处理不佳造成泄露。

图6

3.2.7 软管固定。使用带橡胶衬垫的管夹,固定间隔建议不大于500mm。软管通过管夹,确保弯曲点在管夹两端的直线距离不小于一倍的油管外径,防止因为固定而造成的软管总成失效。管夹需正确打紧扭力,避免因为过紧或过松造成管路损坏。固定点不能影响变速器及整车其它部件的正常功能,或对其产生潜在的失效风险。