基于平台化开发的悬架动力学分析

2018-08-29王光飞王浩

王光飞,王浩

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

引言

在当前汽车更新换代日益加速的背景下,如何在开发过程中使用相似的底盘和下车体,承载不同车型的开发及生产制造,获得造型和功能不尽相同的产品受到了各大主机厂广泛的关注。因此汽车平台化﹑模块化开发的运用,一方面可以有效降低技术中存在的问题,提高了产品的可靠性﹑降低了产品的故障率,另一方面,通过平台化方案建立了统一的开发思路,进一步提高了产品开发效率﹑减少了开发需要的周期。平台化战略是产品集群化﹑系统化的高度集成,如何提高零部件的通用型,尽可能实现零部件的共享,结合客户对产品不断丰富多彩的市场需求,开发出具有差异化的车型,是当前需要克服的难题。悬架是连接车身(车架)和车轮(车轴)的弹性构件,是保证汽车的行驶舒适性和稳定性的关键。在汽车行驶过程中,悬架既能抵消减弱路面不平带来的生硬冲击,又能确保车身的横向和纵向稳定性,使车辆在悬架设计的自由行程内时刻都可以保持一个较大范围的动态可控姿态。因此,悬架是关系到车辆操控性和舒适性的重要组成部件之一。因此,如何尽可能使用统一的悬架结构,实现平台内整车宽度的不同的差异化需求是当前平台化中需要解决的关键问题。

本文基于平台化开发方案过程中的轮距加大为出发点,通过建立悬架理论模型模拟变化情况,对比方案前后的性能特征,充分说明了平台化方案中加长摆臂和转向拉杆对悬架KC性能的影响,最后通过实验验证了建立模型的准确性及优化结果的可行性,后期的平台化开发提供了指导作用。

1 模型建立

1.1 麦弗逊悬架数学模型

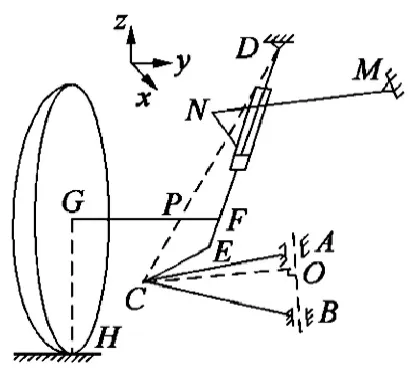

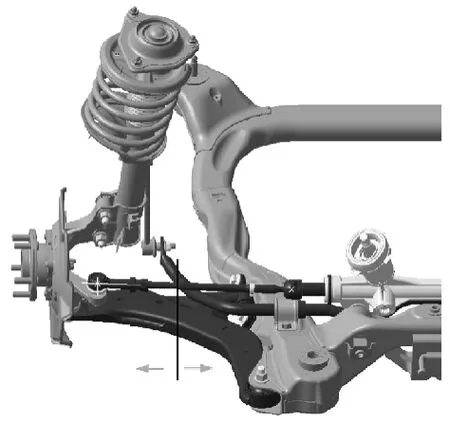

本文说明的平台化基于麦弗逊式独立悬架为例,为了说明空间拓扑关系如下图1表示,图中G为车轮中心点,H为车轮接地点, C为下摆臂球铰点,D为悬架上端固定点球销中心, A、B为下摆臂前、后两铰点, F为减震器轴线与车轮轴线交点, P为主销轴线与车轮轴线在后视图上的交点。D、M、A、B四点在运动过程中保持不变,其坐标可由设计图纸确定,即D(xd,yd,zd)、M(xm,ym,zm)、A(xa,ya,za)、B(xb,yb,zb)、C点和 E 点的初始安装位置可由设计图纸确定为 C(xc0,yc0,zc0)、E(xe0,ye0,ze0)。

图1 麦弗逊式独立悬架空间拓扑图

根据悬架各参数及输入坐标即可获取各点的运动轨迹,例如轮心C点坐标获取方法如下:

轴线AB:

垂直AB 过点C 的平面方程为:

式中:

解方程(1)和(2)可得O(xO,yO,zO)的坐标

则悬架各参数获得如下(为例):

主销后倾角

主销内倾角

车轮外倾角

前轮前束量

1.2 方案说明

在底盘平台化开发过程中,对于悬架结构需要尽可能保证通用,但是通过轮辋偏距的修改已经无法满足差异较大的不同尺寸的轮距变化时,只能通过修改零部件结构实现。由于整车设计开发过程中对于整车姿态的需求,同时还要考虑轮心上下运动时对驱动轴布置的可行性,因此一般只能通过对下摆臂和转向拉杆已经稳定杆在Y向的尺寸变化(即Y点坐标值的变化),减震器(含弹簧)也需要一并外移,只是位置移动不需要修改结构参数,另外还要考虑轮距加宽后更换大轮胎。如下图2示意。

图2 麦弗逊式独立悬架加宽示意图

1.3 硬点对比

根据提供的整车架构尺寸、各零部件硬点、根据数学理论可以计算出有影响的几个关键参数变化情况,下表只给出有变化的几个关键点的变化坐标值(因为只有Y向有变化,只列举出Y坐标值),见表1。

表1

2 动力学分析

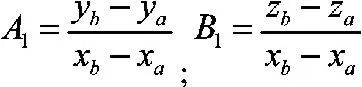

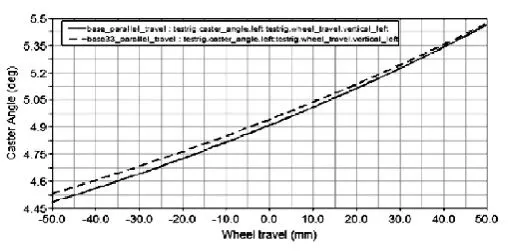

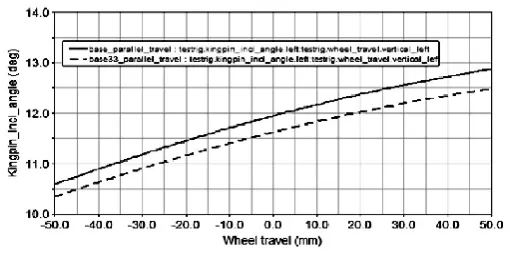

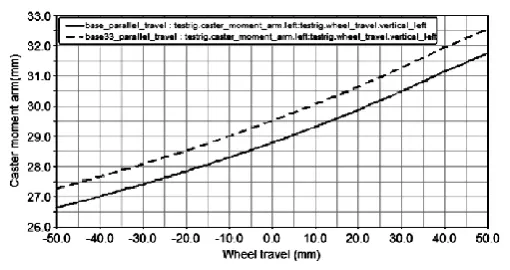

对该数学模型输入轮心上下跳动量,进行双轮同向跳动试验。双轮同向轮跳从-50~+50mm,针对变化的参数初步识别出可能有影响的性能指标,侧倾 中心高度、轮距变化量、主销后倾角、内倾角等均有变化,依次测取前束角和外倾角等变化曲线。

图3 主销后倾角变化值(º)

图4 主销内倾角变化值(º)

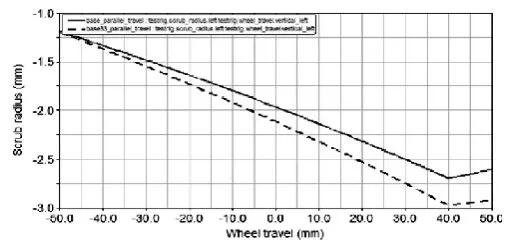

图5 主销后倾拖(mm)

图6 主销偏移距(mm)

图7 侧倾中心高度变化(mm)

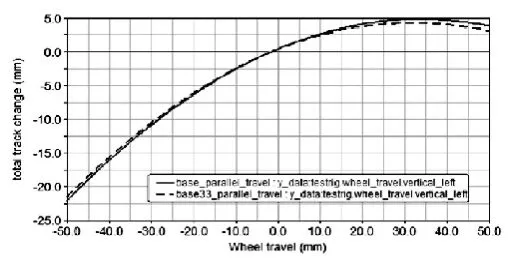

图8 总轮距变化(mm)

上图中,虚线为加宽后的方案曲线,由上图可得以下结论:(1)各参数均在变动要求范围内。(2)后倾角和后倾拖距增加约 2%,提高了高速回正能力,但同时也会增加行驶过程侧向随机路面输入对转向系统的冲击力,不过影响很小。(3)主销内倾角和偏移距均有所降低,相对于加宽前会降低低速回正性能,但是由于后倾角较大影响基本可以忽略不计。(4)加宽前后对侧倾中心高度和轮距基本没影响。结合以上分析,可得知:通过上述方法实现平台化方案对动力学性能影响很小,可以实现不同车型的尺寸需求。但是增加的零部件尺寸需要对强度进行校核确认,给平台化提供了一定的方向。

3 试验验证

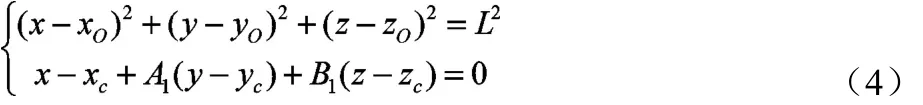

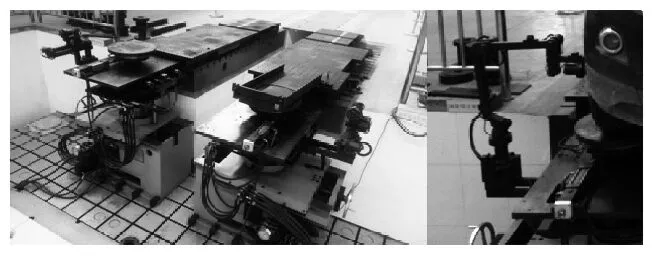

本文对开发阶段试制阶段的麦弗逊悬架进行测试,更换改制加长的摆臂和拉杆,本文所使用的JLU-I型整车单轴悬架 K&C特性参数试验测试平台是把整车的悬架性能道路试验转变为台架试验的一种技术装备,它避免了实际悬架部件的拆卸,而将整车与台架试验条件有机结合起来,大大提高了试验效率。试验台结构如下图9所示。试验使用在研车型。未能给出实图。

图9 图JLU-I型整车单轴悬架测量实物

试验获得的数据对比如下表2:

表2

从上图可发现,1.理论计算和试验结果基本一致,不考虑曲线俩端时能完全反应试验情况,说明了数学模型的准确性,为平台化理论分析提供试验支撑。

4 结论

本文提出了平台化方案的变动情况,通过麦弗逊悬架为例建立了数学分析模型,通过初步识别的影响性能进行分析确认,结果表明变动前后对悬架动力学的影响比较小可以忽略不计,最后通过实验证明了分析模型的准确性,为后期的平台化提供了方向,但是由于平台尺寸变动的比较小,不能完全说明尺寸变化较大时的性能情况,还需要进一步的研究。