创新驱动,助力农药制剂企业新形势下生存与发展

2018-08-28张一宾

冷 阳,张一宾

(上海市农药研究所,上海 200032)

1 生存、发展与创新

1.1 企业生存发展面临考验

中国的农药制剂企业正在迎接有史以来最严峻考验。许多企业已开始或将应对事关自身命运的多重挑战和压力,主要包括:

⑴ 环保和安全已成为加设在准入农药生产领域门外的两道门槛。排污许可证和危险化学品生产许可证(对部分企业)由当地政府部门核发、监管和担责的管理制度,已处于推行初期。未来3年将进入污染防治攻坚战,重中之重是打赢蓝天保卫战,进一步明显降低PM2.5浓度。随着新政推行的深入和细化,更大的风险在于对违规企业撤销许可将成为常态。

⑵ 农药管理新政已开始实施,门槛越来越高,惩处“史上最严”,企业的责任越来越大。优胜劣汰,优势互补,企业合作、合并、兼并现象加剧,未来的农药制剂制造业将是强者的组合。

⑶ 开发“绿色、精准、提效”的制剂和植保技术是一把双刃剑,要警惕和规避其中的风险。如飞防使用的药液浓度是常规施药药液的100倍,要注意,产生药害的风险也同倍增加。目前飞防助剂多为各种表面活性剂改性的植物油,既增黏又增效,但并非万能,要警惕对某些苗期作物产生药害,尤其是除草剂。同理,滥用可分散油悬浮剂也会产生类似药害。又如种衣剂,制剂不经稀释直接包衣在种子上,风险更大,不是只要有悬浮剂生产线就能制造的。类似的,对高效除草剂制剂使用各种“增效剂”时,都会存在风险。

⑷ 伴随着新型施药器械的使用和农村土地的流转,一次施药面积比以前成千百倍地增加,用药风险就必然会同步增大。“只许一万,不能万一”,显然,制剂企业风险压力增大了,对制造的技术要求也大幅度提高了。

⑸ 进入国际市场和国内市场国际化后也必然会存在风险。如有些出口的水基化制剂到港后出现膏化(高浓度制剂/原药熔点偏低的制剂/原药偏亲水的制剂等),除产品损失外,还要承担仓储、废弃物处理等高额费用。我国的农药剂型分类和剂型产品质量规格将与国际标准接轨,《农药剂型名称及代码》(GB/T 19378-2017)将于2018年5月1日实施,根据新政颁布的《农药登记资料要求》附件13“农药制剂不同剂型产品质量规格及其理化性质项目”的规定中普遍增加了爆炸性项目,对液体制剂增加了闪点、对颗粒制剂增加了粉尘和耐磨性等项目。这些规定实施后,现有的不少产品都过不了登记关、标准关。例如按现有喷雾干燥装备和工艺生产的WG,多数产品的粉尘和耐磨性不达标。

1.2 破局需要解决的共性技术问题

应对上述事关生存与发展的风险,仅单纯依靠配方技术或常规管理水平的提升已难以规避,突破困局的当务之急是需要针对性地提升企业的产业化技术水平,其中最突出的共性问题有三:

一是要针对清洁生产流程中的“漏点”,组织攻关,尽快实现全流程清洁生产。二是要适应当前制剂和植保技术创新、农药登记的新要求及市场开发的新动向,同步实施对 SC/FS、WG等主要剂型生产装备和工艺技术的提升,提高加工的精度。三是需要跟踪发展趋势,选择适合企业自身特长的产业化发展方向。

1.3 只有创新才有出路

我国农药制剂产业化技术发展规律与欧美日等国相似,均源于环境和安全风暴的推动。但鉴于历史原因,比上述国家迟了20年。

2005年前,我国农药制剂加工以作坊式生产为主,剂型以EC、WP等为主。2005年以来,逐步发展成以流程型生产为主导。随着EW、SC、WG等环境友好农药新剂型的推广和普及、产业化技术快速向自动化发展进入高潮期,延续至今仅短短10余年。尽管主流剂型产品的生产装备已基本实现了流程化改造,但应看到工程技术还是粗犷型,全流程的清洁化还不彻底等,需要调整和再开发,才能完善。欧美日等在20世纪80年代末已达到中国现今的水平,此后又经过10年左右的调整、完善、提高和推广,到世纪末,形成了现代农药制剂流程式及自动化制造技术体系。而今,时代已不允许中国农药制剂业重复欧美的发展节奏了。面临新形势,必须针对存在问题集中力量加速再开发,以获得完善和提高。通过创新摆脱困境,规避风险,求得发展,赶上国际发展步伐。

2 目标——消除清洁生产流程中的“漏点”再开发

清洁和安全的生产线已成为企业在新形势下生存发展的底线。从全局看,业内近年来一些企业已投产了多条流程化、自动化生产线,虽在主体工程部分都能达到预定的设计目标,但由于辅助环节不匹配,严重影响了全流程的清洁生产效果,已成为企业应对各项管理新政的后顾之忧。迫切需要针对这些共性存在问题来组织再开发,这些可归纳为 3个项目:⑴ 粉体清洁投料工程;⑵ 粉(粒)体清洁传递工程;⑶ 尾气集中排放工程。

2.1 粉体清洁投料工程

现在普遍采用的是非标设备投料箱,直接安装在混合机(或投料釜)上。箱体顶部与引风管相连,设有可开启的投料门,一般比操作面高60 cm以上。现场投料,粉尘外溢,场地狼藉,成为该车间最主要的粉尘污染源,且对安全生产构成威胁,已到非改不可的时候了。近年来对清洁投料装置的创新,业内自发作了一些探索。例如仿吨袋投料站的小型清洁投料装置、外置均质机循环系统负压吸料装置、负压吸料除尘返料系统、直接使用真空上料机等,均尚有多处有待改进。从制剂生产到原药合成,目前农药行业计有数万处粉体进料口,都需要实现清洁进料。根据使用场合的不同,需要配套多种形式的粉体进料装置。因此,这是一项环境效益、经济效益都很高的创新工程,需要进一步拓宽思路,更需要农药企业和设备厂家合作开发。

创新开发的方向:清洁、安全、省工。

2.2 粉(粒)体清洁传递工程

粉(粒)态物料或成品在各工段之间的传输是制剂生产流程中最大的粉尘污染源和安全隐患滋生处。近年来,伴随着WP/WG等固体制剂连续化、自动化生产工艺的创新和推广,绝大部分的源头已被革除。现存的节点主要有4处:⑴ WP粉体成品料仓→多台包装机分料仓;⑵ 分段连续化制WG(挤压法)生产中,超微粉体料→造粒工段料仓;⑶ WG成品→多台包装机分料仓;⑷ WP生产线中需再粉碎的返料,某些需“醒料”WP成品粉体的引出和输入等。为解决上述节点间的清洁输送问题,近几年已开展了多项技术开发,如粉料负压输送经旋风分离引入分料仓技术;各种规格的螺杆输送技术;运用真空上料机提升和输送物料;粉体隔膜泵输送;机械提升机;生产系统中的负压再利用技术;粉体可移动料仓输送等,解决了不少问题。但仍有多处尚需改进。同时要注意对超微粉体的输送需有匹配的安全措施,如管道的要求,设备接地的要求等。建议业内组织专题交流,在经验推广的基础上针对“漏点”进行再次组合创新。

2.3 尾气集中排放工程

一个制剂车间,多处尾气排放。针对这一现状,有些地方的环保部门已开始提出了各种限制措施。企业要未雨绸缪,在新建和老车间技改时,要选择集中排放的位点对装备进行合理布局。

3 第3代悬浮剂(SC、FS)生产工艺的开发

3.1 SC、FS生产工艺迫切需要提升

SC、FS生产工艺提升是:⑴ 适应原药结构变化需要;⑵ 适应高浓度用药,降低风险的需要;⑶产品适应国际化市场竞争的需要。

3.2 提升的目标

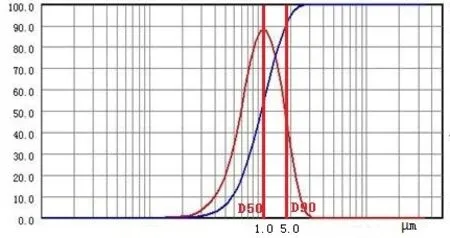

主要从以下方面提升:⑴ 平均粒径:由D50:2~5 μm 提升到 D50:0.5~1 μm;⑵ 跨度、分布:由D90:6~10 μm 提升到 D90:5~6 μm 左右,近正态分布[图1为第3代悬浮剂(SC、FS)生产工艺目标的产品粒谱)];⑶ 生产过程更加高效/稳定;⑷ 实现全流程清洁化。

3.3 SC/FS生产线工艺技术提升的思路和历程

工艺提升的总体思路是大幅度提高农药微粒在生产流程中所获得的更均衡、更高效、更稳定的超微粉碎概率,农药悬浮剂(SC/FS)的生产线正是延着这条思路逐步发展的。

SC/FS生产线技术提升历程分为3个阶段。第1代生产线为在20世纪90年代中期前,我国的SC/FS生产是以砂磨釜为主设备实施的敞开式间歇生产,加工粗犷,物理稳定性普遍不过关,现已淘汰。

图1 第3代悬浮剂(SC、FS)生产工艺目标的产品粒谱

90年代末,开发投产了以卧式砂磨机为主设备的低温连续化超微粉碎生产线,解决了克百威、多菌灵、福美双体系种衣剂和莠去津、西玛津、代森锰锌、百菌清等一批传统农药悬浮剂的质量问题,被称为第2代生产线,很快普及推广到全行业。第2代SC/FS生产提升的技术思路在于:⑴ 在加压(1 Bar)的密封腔内以0.8~1.2m/m的磨珠实施碾磨,以提高效率和细度;⑵ 稳定连续地控制对腔体进出料速度的流程设置,以实现质量的稳定;⑶ 物料以均衡的速度垂直通过沿腔体圆周内壁运转的磨珠阵,以获得较高的超微粉碎的概率;⑷ 流程的热平衡设计需保证在低温下(一般需控制在30 ℃左右或以下)实现连续化砂磨。第2代生产线对产品粒度控制目标一般为:D50:2~5 μm 和 D90:6~10 μm,近正态分布。目前,在行业内还有些企业达不到以上目标,需要改进。

第2代生产线推广至今已20年了,目前一大批超高效的原药已普及,如噻虫嗪、戊唑醇、咯菌腈等组成的种子处理剂新体系早以产业化,需要制造SC的超高效除草剂和杀虫、杀菌剂更不胜枚举。面临药物活性成十成百倍的提高和高浓度SC/FS的市场需求,芽期、苗期的超高效除草用药及飞防等新植保技术的推广,现有的第2代SC/FS生产线的加工精度已不再适应了。早在10年前,一些跨国公司已实施了生产线的工艺技术升级,使产品的粒度分布达到:D50:0.5~1 μm;D90:5~6 μm 左右。被称为第3代生产线的投产显著地提高了产品药效和抗风险能力。现在,我国的SC/FS生产线已到了迫切需要升档提级的时候了,而且还需要在提升的同时把现生产线中存在的工艺技术问题一并解决掉。

3.4 第3代SC/FS生产线开发要点

⑴ 物料粉碎的主设备提升为珠磨机:使用0.6~0.8 m/m或0.25~0.3 m/m磨珠,密封腔内压提升到1~1.5 Bar,使碾磨的效率和细度大幅度提升。可设前置砂磨机粗磨。⑵ 配置更稳定的物料流速控制装置:提倡使用速度可调的螺杆泵,如使用隔膜泵需匹配压力缓冲器;配料釜出料口连接管不宜小于ф75,建议采用碟阀,可在前置粗磨机进料泵和进料口之间加设管式过滤器以去除原料药中的杂质。⑶将热平衡设计扩大到全流程:保持全流程料温在30 ℃以下,并能应对特殊需要将料温控制在25 ℃以下;革除冷水机冷却系统,改用对人体安全的的专用冷冻液(如使用二甘醇配制),控制进入流程的冷媒温度在-5 ℃以下;需配套小型冷冻机组和匹配的热交换槽。企业如原有冷冻机站,需设制冷冻盐水与专用冷冻液的热交换装置;革除在投料釜和产品配制釜现普遍使用的乳化均质机,改用分散均质机。⑷ 实现全流程清洁生产:研制和推广防堵料的投料釜;流变剂配制(如黄原胶、硅酸铝镁)需设专用设备,并合理设计进入生产流程,做到清洁进料;革除使用碱性玫瑰精作警戒色,建议企业自配色浆,外购需明确浆料成分,以保证产品的稳定性和安全性;改进粉体投料,实现清洁化。

4 喷雾干燥制剂工艺的技术创新

4.1 新形势下喷雾干燥制剂工艺的优点凸现

新形势下喷雾干燥制剂工艺具有以下优势:⑴是当前农药固体制剂制造技术中最能实现清洁化生产的工艺路线;⑵ 在现有的固体制剂中,以喷雾干燥法生产,细度和悬浮率最高;⑶ 特别适用于高活性原药和高含量施药的固体制剂,以降低用药风险;⑷ 能带动多种固体剂型产品的技术升级和科技创新。用喷雾干燥技术可制备的剂型产品有:WG、WP、EG、CS-WG等。

4.2 需要澄清几个认识误区

⑴ “DF”是农药剂型吗?答案;其为制剂工艺,它没被FAO列入农药剂型。Dry Flowable(DF)意为“干的Flowable”。“Flowable”是20世纪70年代初研发环境友好农药新剂型起始阶段创新的专用词汇,可理解为“流态化的”,当时是一系列非均相的新剂型如:SC、EW、SE、OF等的泛称。把SC经喷雾干燥制备水分散粒剂或WP是最早产业化开发的,并简称为DF,有些公司曾衍生为剂型。植保用农药剂型的命名是以活性物的物化形态为主要划分依据的,在FAO/WHO编制的农药国际标准指南中始终未将DF列入剂型。

⑵ 用DF工艺制备的WG产品另有标准吗?答案是明确的,没有。跟所有的其他农药剂型产品一样,WG产品制备的工艺路线可有多条,但标准只有一个。

⑶ 中空的颗粒是最优秀的吗?答案是:WG需要的是耐磨的、基本无粉尘的水分散颗粒,不希望有空心的颗粒。在喷雾干燥制粒过程中,制得空心颗粒的概率最大,制备实心颗粒的工艺控制最难。

4.3 喷雾干燥制WG工程技术的数字化开发

⑴ 喷雾干燥制 WG工程技术是中国农药制剂的短板

喷雾干燥制 WG的产业化开发在欧美始于 20世纪70年代,而在我国只是近几年才开始。由于农药WG产品的特殊要求,绝非简单地把用于其他行业的装备移植过来就可能成功。必须认识到在这方面中国与国际水平的差距甚大。目前业内使用的喷雾塔以近2 m对径的居多,平均日产1.2 t上下,产量为60 kg/h左右。实施农药管理新政要求的产品质量规格后,大部分产品的耐磨性和粉尘指标往往会不合格,除非大幅度调低产量以提高颗粒的强度。而在欧洲某制剂加工中心,对径相近的塔平均日产合格产品5 t,230~300 kg/h。因此迫切需要农药企业和设备行业密切合作,加速创新驱动补上短板以适应新形势下对WG产品技术水平提升的要求。

⑵ 核心技术的开发

数字化技术是喷雾干燥制WG流程的灵魂,也是与国际先进水平的根本差距。核心技术的开发包括2个方面;一是喷雾干燥塔结构的数字模拟设计。上述在欧洲某加工中心的喷雾塔,高8.2 m,底部、塔身和扩大区的对径都有特定尺寸,喷头、进风口等都经过专门的设计。而目前,业内使用的2 m对径的塔高达 18~20 m,上下均以直筒型居多。二是喷雾干燥制粒的专用操作控制软件的开发,是设备制造厂家根据农药企业的产出要求和提供的浆料经过专门的试验和数字模拟而开发的,随同设备提供给农药企业。

4.4 喷雾干燥-沸腾造粒新工艺

近10年来,随着人工智能对制造业的融入,喷雾干燥造粒工程技术创新开发的成果不断涌现,其中喷雾干燥-沸腾造粒连续化生产工艺尤其适合WG的制造水平的再次提升。该法将喷雾干燥与沸腾造粒2个工艺设计在一个塔体内,塔的上方为喷雾干燥,制取干粉和细粒,为沸腾造粒提供“种子”,塔的下方为沸腾造粒床,全过程连续化。新流程将2条工艺路线结合起来,扬长避短,制得了高强度,无粉尘,崩解快,悬浮优的颗粒,是当前全球制造WG最优秀的工艺路线。业内已有企业引进了全套生产装备,经过中外合作于2015年成功实现了百草枯 WSG的产业化,获生产批准证书。百草枯停产后,该流程又用于杀菌剂WG的生产,同样再现了一系列优秀的产品质量指标:达到CIPACMT171测定方法的无粉尘指标,耐磨性达99.5%。

人工智能技术的融入是该工艺产业化的核心技术。该装备产能1 000 t/年,1 t/班,塔高6.5 m,制造过程通过数字屏遥控,生产界区内无人操作,并设有粉尘实时监控取样。全流程实现了清洁生产。

喷雾干燥-沸腾造粒新工艺的产业化是一项优秀的示范工程,必将有力地推动行业的科技创新。

5 创新驱动,瞄准导向,加速发展

面临新形势,选择适合自身特长的产业化发展方向,对企业有效实施创新驱动战略至关重要。 制剂企业需要在不同的层面找准导向:

一是问题导向。应对各项管理新政,以解决事关企业生存的问题为导向,实施创新驱动。这是企业生存发展的基础。

二是产品导向。产品是企业发展的根本。农药管理新政给企业个性化发展提供了更广泛的空间,必将引导我国农药加工布局的重新调整。

企业在未来产业布局中所处的位置将最终取决于它的产品在市场竞争中的地位。在新的形势下,企业要结合自身的特长,有取有舍,求强不求全,以目标发展的产品为导向,加速创新求得发展,切忌跟风、同质化。失败的企业全都一样,成功的企业各不相同。企业的创新优势可以在某个层面凸显。做到个性加创新,外加工获得的产品也能做大做强,打造加中心同样能走向世界。只有创新才会在未来获得主动权。

三是以“中国制造2025”为导向。中国的制造业的目标为在 2050年前综合实力进入世界制造强国前列,实施创新驱动发展战略。规划分3步走,第一步在2025年迈入制造强国行列。这是中国农药制剂业发展的大方向。以“中国制造2025”为导向的发展主线是:信息化与工业化深度融合。以绿色、精准、提效为目标的制剂技术、制造技术与人工智能技术的融合,就是今后中国农药制剂创新驱动发展的主攻方向。