长期贮存对卫星典型结构件的形变影响分析

2018-08-27薛碧洁韩明芬王禹慧

薛碧洁,邹 爽,韩明芬,王禹慧

(1.中国空间技术研究院 通信卫星事业部; 2.北京空间飞行器总体设计部: 北京 100094)

0 引言

以往的常规研制流程中,一般卫星的生产模式为单星研制、单星发射,卫星在完成总装、试验后随即发射,即使存放,时间也较短,相比同为航天产品的武器装备的贮存时间更是短暂[1]。我国成功发射的卫星的地面研制时间一般不超过3年,因此很少有人关注地面贮存对卫星结构的影响情况。

然而,卫星星座和快速响应卫星的研制呈现出“批量化生产、按需发射”的特点:卫星完成总装、试验后随即进入贮存状态,后期根据任务安排择机发射。例如,美国空军的DMSP双星星座系统,最后一颗卫星发射前已在地面贮存16年[2]。行业内标准明确规定,卫星的存储时间超过6个月即为长期贮存[3]。星座等类型的卫星地面贮存时间为3~15年不等,因此长期贮存已成为卫星研制中一种新的环境条件和影响卫星性能的重要因素。长期贮存后的星内单机设备存在老化失效风险,星上结构板存在复合材料性能衰退及外形变化等风险,胶黏剂等辅助材料的各项性能指标亦可能退化。因此,经历长期贮存的卫星在重启前均须进行大量实验或测试,逐一检测各项指标是否满足发射要求,并对不合格项进行补救,工作量大且经济效益低下。鉴于此,亟需对贮存后卫星的各项性能进行分析研究,以完善相关标准规范,提高生产效能、降低研制成本。

本文以某颗从星体结构生产完成直至发射升空前后历时9年的卫星为例,依据此卫星以及同类型其他卫星的工程数据的比对分析,总结长期贮存后卫星结构的形变规律,探寻影响结构变形的原因,以期对后续卫星的贮存设计、贮存试验以及贮存后影响分析提供指导和借鉴。

1 卫星结构概述

本文研究的长期贮存卫星,其结构主体由推进舱和通信舱组成(如图1所示),在舱段总装完成后即转入贮存状态。贮存时,推进舱等结构放置于卫星支架车上,在卫星总装大厅环境下贮存;通信舱安装在通信舱保持架上,放置于专用包装箱内贮存。

卫星主体结构由承力筒和结构板连接而成,承力筒与结构板在贮存后呈现不同的形变规律。本文选取承力筒和典型结构板——对地板为例,根据工程数据总结结构在贮存后的形变规律。

图1 卫星结构主体形式Fig.1 Main structure of the satellite

2 承力筒形变分析

2.1 承力筒贮存形式

承力筒属于卫星推进舱,是星体中的主承力结构,其结构形式如图2所示。

图2 承力筒结构形式Fig.2 Structural configuration of central column shell

推进舱贮存时,承力筒中框至下框之间的部分被14块结构板组成的封闭箱体固定,其他部分为自由状态,如图3所示。贮存结束后,可测量得到承力筒最下端对接框的尺寸;同时,在进行贮箱安装时,可观察到承力筒上部和中部的形变规律。

图3 承力筒贮存时与周边结构板的连接关系示意Fig.3 Connection between central column shell and structure panels around it

2.2 对接框形变规律分析

对接框是位于承力筒最下端的铝合金圆环,其通过碳布与承力筒本体胶接固连(如图4所示),对接框的尺寸和圆度指标可通过±x、±y象限处的直径测量值来衡量。对某卫星承力筒的对接框±x、±y象限处的直径,在生产后、部装后、长期贮存后均进行了测量,测量数据见表1。

图4 对接框与承力筒的连接关系示意Fig.4 Connection between docking ring and central column shell

表1 承力筒对接框±x、±y象限处直径测量值Table 1 Diameters at ±x、±y quadrant of the docking ring

对接框与承力筒的连接部分近似于薄壁结构,且承力筒内芯与碳布均为柔性材料,因此两者连接部分的形状保持能力较差,此区域的变形将直接影响对接框±x、±y象限处的直径值。由表1可知,承力筒生产完成后±x象限间比±y象限间的直径略大0.28 mm;7个月后,结构部装完成,这一趋势有所放大;在经历7年的贮存后,±x象限间与±y象限间的直径差值已经达到0.85 mm。由于卫星对接框的形变以金属和复合材料的蠕变为主,变化非常缓慢,可近似认为卫星部装期间与长期贮存期间的对接框形变均为线性变化,以存放时间与直径形变量为横纵坐标绘制折线图,如图5所示。

图5 对接框形变规律Fig.5 Deformations of docking ring

可以认为,由于复合材料的应力释放、卫星贮存期间所受重力等因素的影响,承力筒一直在发生缓慢的形变。同时,由于承力筒下端与几块结构板相连,受力状态复杂,通过对对接框上均布的48个点进行位置追踪测量发现,变形后的对接框并非均匀的椭圆形,如图6所示。

图6 形变量等比放大300倍的对接框形状示意Fig.6 Deformation of the docking ring with 300 times scale-up

2.3 贮箱安装点处形变规律分析

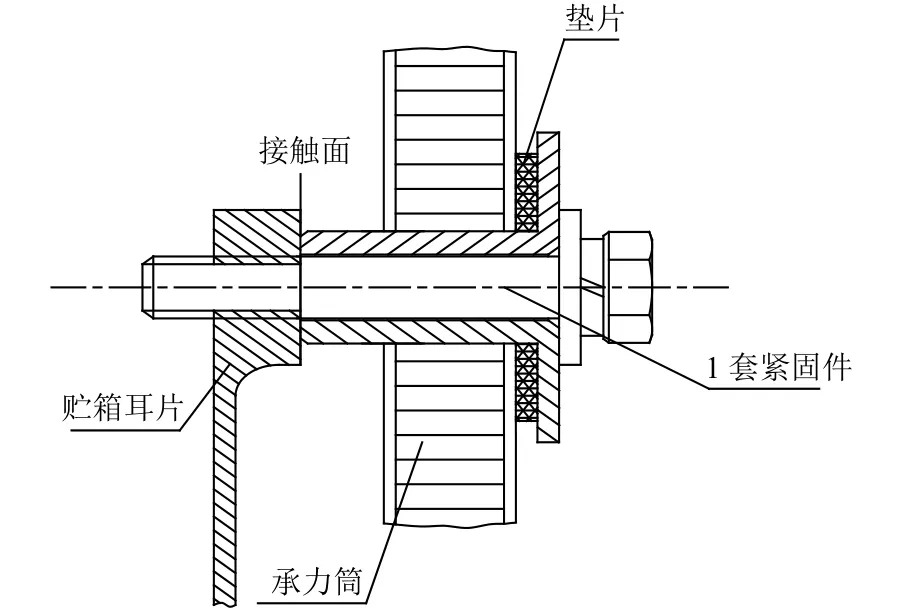

贮箱安装点包括上贮箱安装点和下贮箱安装点,分别位于承力筒的上部和中部,位置参见图2。贮箱耳片分布为正圆形,紧固件穿过承力筒的贮箱安装点拧紧于贮箱耳片上。为抵消承力筒的形变误差并保证贮箱安装点与贮箱耳片接触面的完全贴合,需在各安装点处增加或去除垫片,如图7所示。

图7 贮箱安装示意图Fig.7 Inatallation diagram of tanks

当贮箱安装点需增加垫片时,表示承力筒该处凹陷,与贮箱耳片间隙过小,此处承力筒的直径小于理论值;同理,当贮箱安装点需去除垫片时,表示承力筒该处外凸,与贮箱耳片间隙过大,此处承力筒的直径大于理论值。对某卫星安装上下贮箱时垫片的使用情况进行统计,如图8所示,图中标注有数字的位置表示该序号安装点需增加垫片。由图可见,安装上贮箱时,共10处安装点需增加垫片;安装下贮箱时,只有1处安装点需增加垫片。这表明承力筒上贮箱安装点处的凹陷形变明显大于下贮箱安装点。其原因是,在贮存过程中承力筒中部受结构板构成的封闭箱体约束,而上部处于自由状态。

图8 安装上、下贮箱时增加垫片的位置示意Fig.8 Positions of adding fillers during installing tanks

对其他9颗同类卫星贮箱连接点处安装垫片的增/减情况进行统计,如图9所示,短线在圆内表示该安装点处有卫星需增加垫片,在圆外表示需去除垫片,短线的数量代表需增加/去除垫片的卫星数量。例如,图9(a)上贮箱的11#安装点处,圆内有6条短线,表示共有6颗卫星在此处需增加垫片。由图9可以看出,同类型的9颗卫星在上贮箱安装点处增加垫片的位置几乎一致,在下贮箱安装点处去除垫片的位置邻近,反映出该类型承力筒的形变并非随机发生,而是在设计、工艺、生产以及结构板连接形式等内外因素的共同影响下,按照相似的规律发生的。因此,同类型9颗卫星在贮箱安装点处增/减垫片的平均值可代表某卫星按照正常研制流程安装贮箱时增/减垫片的情况。

图9 上、下贮箱各安装点增/减贮箱垫片的数量统计Fig.9 Statistics of adding or subtracting fillers during installing tanks

将某卫星结构部装时与经历贮存8年后在安装贮箱时的垫片使用情况进行统计和对比(如表2所示),可以看出,经历贮存的卫星,承力筒上贮箱安装点处增加垫片的数量显著增多,表明上贮箱安装点处的形变增大。也就是说,与承力筒下端一样,承力筒中部及上端也在发生缓慢的形变。

表2 不同安装时机增/减垫片数量对比Table 2 Comparison table of adding or subtracting fillers

3 结构板形变分析

3.1 典型结构板贮存形式

隶属于通信舱的对地板是典型结构板,选取其作为结构板形变的研究对象。贮存形式如图10所示:通信舱固定在通信舱保持架上,保持架与地面支撑平台相连;对地板的两侧边与保持架相连,而豁口区域处于自由状态。

图10 通信舱贮存形式Fig.10 Storage form of the payload module

3.2 对地板形变规律分析

在卫星结构部装时和经历贮存8年后,分别测量对地板上49个安装点的位置度。以各安装点与对地板几何中心的距离为标准划分区域,统计安装点的位置变化规律(如表3所示),发现安装点越靠近对地板边沿,平均形变量越大;越靠近对地板中心,平均形变量越小。

表3 对地板安装点形变分布Table 3 Deformations at installation points on the ground panel

按照对地板上安装点分布区域划分并取最大值,标出对地板各区域形变方向(用箭头方向标注)及最大形变量,如图11所示。在与承力筒对接后,更靠近连接处的最大变形位置甚至产生了裂痕,如图12所示。由图可见,在经历长期贮存后,对地板与承力筒一样,也发生了缓慢形变,该形变在整板范围内是连续的,与距离对地板几何中心的远近成正比;而在长期贮存过程中复合材料的内部应力和装配应力逐步释放,当复合材料可能存在初始缺陷时,即使是通信舱与承力筒对接时较小的冲击载荷,也将导致结构缺陷扩展,甚至出现结构损伤。

图11 贮存8年后对地板各部位形变大小及方向Fig.11 Deformations and directions for the ground panel after 8 years storage

图12 对地板最大形变处的裂痕Fig.12 The craft at the maximum deformation of ground panel

4 卫星结构形变原因分析

地面长期贮存后,卫星结构形变取决于结构板复合材料的性能变化,以及胶黏剂的形状及性能变化,其主导因素包括复合材料的残余应力释放、蠕变及性能退化3个方面。

根据热弹性理论可知,由于固化温度的影响,固化成形的复合材料结构内部会存在一定的内应力(残余应力),这些应力有时很高,足以造成复合材料的损坏[4]。产品脱模后,一部分应力得到释放,导致结构的固化变形;另一部分应力在工件中以残余应力的形式长久存在[5]。因此,在卫星的长期贮存过程中,结构会由于残余应力的逐步释放而发生形变或破坏。

卫星结构常用的复合材料基体(环氧树脂)是一种黏弹性材料。黏弹性材料在恒定载荷下变形随时间增长的现象称为蠕变[6]。一定应力水平下蠕变的过程分为瞬态蠕变、稳态蠕变和非稳态蠕变3个阶段;如果应力水平较低,可不出现第三阶段;如果应力水平较高接近材料强度极限,可缩短第二阶段而很快进入第三阶段[7]。卫星贮存过程中,结构承载着自身和星上设备的重量,此时结构内部应力较小,但在长期作用下,由于蠕变带来的结构形变逐渐增大,并可能与热应力、外部载荷等共同造成结构破坏。

卫星结构板中的非金属材料在贮存过程中存在性能退化的风险。根据实验数据可知:碳纤维复合材料自然放置8年后,抗压强度将下降约6%;J78环氧胶贮存10年后,强度性能保持率在80%左右。因此在卫星长期贮存过程中,结构会由于非金属材料的性能退化产生形变或破坏。

5 结束语

本文讨论的卫星经历9年贮存后,承力筒下端对接框的形变已超出发射条件允许,故采取了更换措施;结构板上出现的裂痕则通过局部补强的形式予以弥补。通过此经历长期贮存并成功发射的卫星以及其他同类型卫星的工程数据比对分析,总结出长期贮存后卫星典型结构的形变规律如下:

1)在贮存过程中,以承力筒和对地板为代表的典型卫星结构均发生长期且缓慢的形变。

2)对于板筒式结构的卫星,处于自由无约束状态的结构变形大,而受封闭箱体约束的结构因承受装配应力,表现出的宏观变形相对较小。因此,若结构体在卫星后续制造过程中无分拆,则以组合体的形式贮存可较大程度上减小结构的形变。

3)承力筒的形变趋势由内在因素及结构装配状态共同决定,同类型卫星的承力筒具有相似的形变规律。

4)长期贮存状态下,当卫星结构使用的复合材料存在初始缺陷时,即使是较小的冲击载荷,也将导致局部缺陷扩展,甚至发生结构损伤。

根据以上卫星贮存后的结构形变规律以及可能导致结构变形的因素分析,可按照自由辅材板、封闭箱体等形式开展卫星结构贮存对比试验,对卫星的长期贮存设计及影响分析均有借鉴意义。