BT基无铅压电陶瓷的最新进展

2018-08-24

(西安工业大学 陕西省薄膜与光学检测技术重点实验室,陕西 西安 710021)

压电材料作为一种能够实现电能-机械能转换的功能材料,因其优异的铁电、介电和压电性能已在驱动器、传感器、谐振器、超声换能器、滤波器等电子元器件中得到广泛应用[1-2]。自1950年发现锆钛酸铅 (PZT)压电陶瓷以来,市场上所使用压电陶瓷大部分为铅基材料。由于原料中PbO是一种有毒物质,在生产过程中,其粉末以及高温下挥发出的气体易造成环境污染和危害人类健康;在烧结过程中PbO易挥发导致组分偏离,也使材料重复性和一致性降低。寻找能够全面代替Pb(Ti,Zr)O3(PZT)的高性能无铅压电材料已成为世界性的紧迫课题[3]。

钛酸钡 (BaTiO3,BT)作为最早被发现的一种具有ABO3型钙铁矿结构的功能材料,是电子陶瓷中使用最广泛的材料之一,被誉为 “电子陶瓷工业的支柱”。到目前为止,钛酸钡已经是研究得相当透彻的无铅压电陶瓷[4],然而由于纯BT基压电陶瓷具有较低的居里温度 (TC约为120℃,工作温度范围狭窄)、较差的介电性[5](室温下相对介电常数约为1600,居里点附近相对介电常数高达10000)难以直接取代含铅压电陶瓷。随着科学技术的发展对压电元器件的各项性能指标要求越来越高,如何在保持该体系材料具备较高室温相对介电常数时降低介质损耗,如何在高压电、铁电性能下保持较高的居里温度成为研究的热点。国内外学者对BT基压电陶瓷进行了广泛的研究,发现通过离子掺杂或引入新组元可以得到高性能弛豫型压电陶瓷[6-7],纳米级粉体制备方法也会影响其性能,本文总结了BT基无铅压电陶瓷体系的各种改性制备方法及研究趋势。

1 离子掺杂改性

钛酸钡的结构为钙钛矿型晶体,Ba2+离子占据A位,Ti4+位于氧八面体中心的B位。当半径相似的金属或非金属离子单个或同时掺入BT基压电陶瓷中的晶格时,会产生部分A、B位离子取代以及部分A、B空位或氧空位缺陷,引起微观结构的改变,进而影响和改变陶瓷的电学性能。

1.1 金属或非金属离子掺杂改性

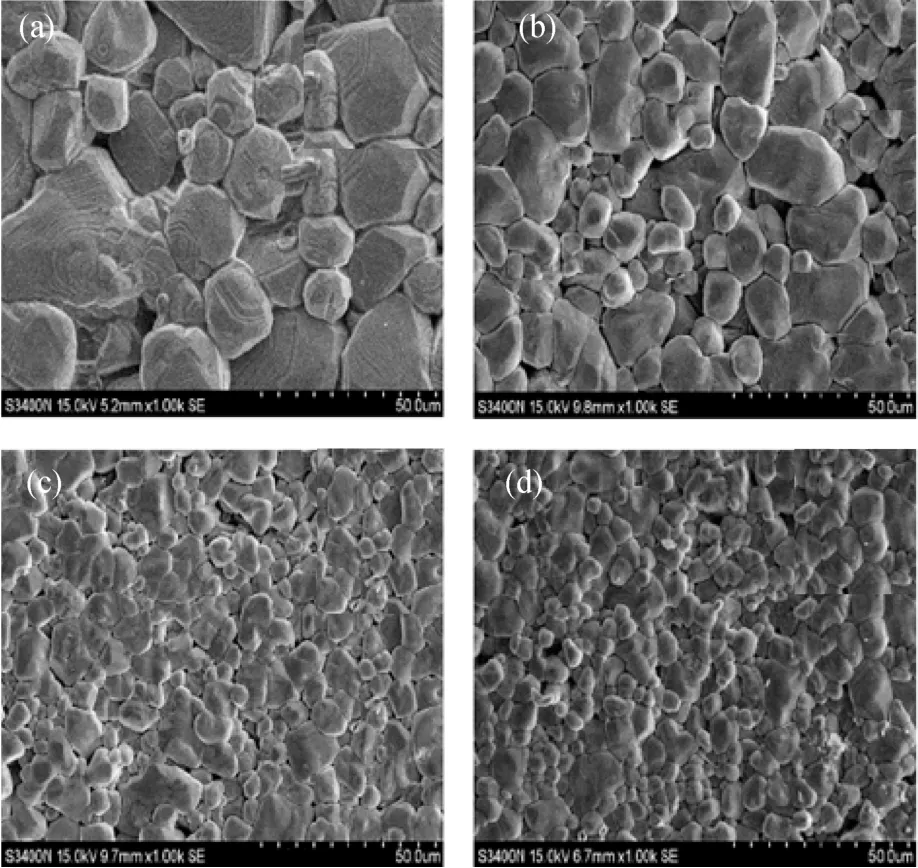

周舟等[8]针对钛酸钡陶瓷的相对介电常数数值不稳定,并且随环境温度变化较大的问题,采用液相掺杂的方式制备出了Ba1-xLaxTiO3陶瓷。通过实验发现La3+能够增大钛酸钡陶瓷的相对介电常数,居里温度略有减小,并且使钛酸钡陶瓷的弥散相变程度增大,介温稳定性增强,在La3+的掺杂摩尔分数为x=0.5%时,获得了室温εr为8000,tanδ约为0.006,TC为109℃的钛酸钡陶瓷。同时,La3+的存在对晶粒的生长有抑制作用,随着La3+掺杂量的增加,晶粒粒径减小且分布均匀,陶瓷样品表面缺陷减少导致相对密度增加。 (不同La3+掺杂浓度陶瓷样品的SEM照片如图1所示)

Li等[9]开展Fe离子掺杂Ba0.70Ca0.30Ti1-xFexO3陶瓷体系研究,发现随Fe掺杂含量x增加居里温度线性降低,并表现出典型的硬性掺杂特点。Zr4+取代Ti4+可以有效提高BCT陶瓷的压电性能,随着Zr含量增加,居里温度 (TC)逐渐降低,而相应的压电性能逐步提高,该体系最优组分 (Ba0.85Ca0.15)(Ti0.9Zr0.1)O3的各项性能分别为:d33=423 pC/N、kp=51.2%、εr=2892、tanδ=1.53%[10]。

图1 不同La3+掺杂浓度陶瓷样品的SEM照片:(a)BTL-0;(b)BTL-0.001La3+;(c)BTL-0.003La3+;(d)BTL-0.005La3+[8]Fig.1 SEM images of different La3+doping Ba1-xLaxTiO3ceramics with(a)x=0;(b)x=0.001 La3+;(c)x=0.003 La3+;(d)x=0.005 La3+[8]

1.2 稀土氧化物掺杂改性

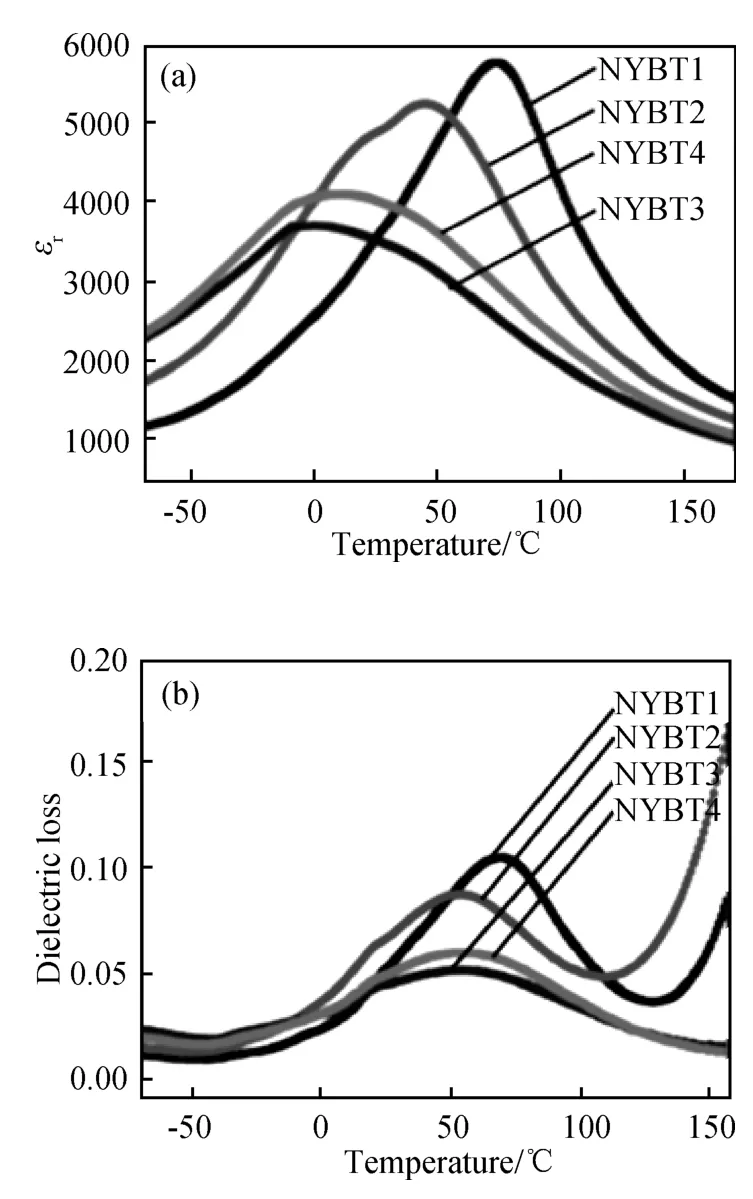

Huang等[11]开展 CeO2和 Li2CO3共掺杂(Ba0.85Ca0.15)(Ti0.9Zr0.1)O3无铅压电陶瓷改性研究,当 CeO2、Li2CO3分别为质量分数0.2%和0.6%时,在1050℃低温烧结条件下获得较优异的电学性能:d33=436 pC/N、kp=48.3%和εr=3650。Ma等[12]用Ga2O3掺杂 (Ba0.99Ca0.01)(Zr0.02Ti0.98)O3陶瓷,不仅可以提高电学性能 (d33=440 pC/N、kp=33.6%、Pr=15.3×10-6C·cm-2)还可以显著提高其温度稳定性。Li等[13]以及陈慧英等[14]研究了Tb4O7掺杂对BaTiO3陶瓷微观结构和介电性能的影响,结果表明当Tb掺杂的摩尔分数为2%时,陶瓷的居里温度降低,室温相对介电常数显著提高,接近5000,介电损耗为4%,介电损耗偏大的现象仍然存在。有研究报道称掺杂SnO2可以降低BaTiO3的介电损耗,当Sn掺杂摩尔分数为15%时,其介电损耗可以降低到2%[15-16]。Chen等[17]开展了关于Sn、Tb复合掺杂钛酸钡陶瓷介电性能的研究,他们发现在BaTb0.01SnxTi0.99-xO3体系中,当Sn的掺杂摩尔分数为10%,烧结温度为1350℃时,BaTb0.01SnxTi0.99-xO3陶瓷居里峰向低温方向移动,室温相对介电常数高达9069,介电损耗比纯BaTiO3还要低,仅为1.1%。大量研究证明,稀土氧化物的掺杂一般可降低陶瓷的介电损耗并提高室温下的相对介电常数。孙巧梅[18]研究了Y3+掺杂浓度对NYBT陶瓷介电性能的影响,测试了陶瓷样品在1 kHz频率下,相对介电常数和介电损耗随温度的变化曲线,结果如图2所示。

图2 NYBT陶瓷在1 kHz条件下的(a)相对介电常数和(b)介电损耗随着温度的变化曲线[18]Fig.2 Temperature dependences of(a)relative permittivity and(b)dielectric loss of the NYBT ceramics[8]

从图2中可以看出,在整个测试温度区间内NYBT陶瓷内只有一个介电峰,随着Y3+掺杂浓度的提高,NYBT陶瓷的居里温度逐渐下降,居里峰处的相对介电常数降低,介电峰逐渐宽化,整体的介电损耗值保持在较低水平。根据稀土离子的取代机理推断,占据A位的Nd3+掺杂是造成居里温度下降的主要因素,同时与占据B位的Y3+掺杂共同作用,形成自补偿体制,使得NYBT陶瓷在室温下较宽的温度区间内拥有较高的相对介电常数和较好的温度稳定性。类似的现象在La、Ga共掺杂的陶瓷体系中也被发现过[19]。

2 多组元掺杂改性

PZT压电陶瓷在准同型相界 (MPB)附近具有优异的电学性能,同样,通过向BT基陶瓷材料中引入一种或多种体系,寻求该二元或多元体系的准同型相界 (MPB)也是目前对BT改性的重要方法之一。

2.1 BCT-xBZT体系

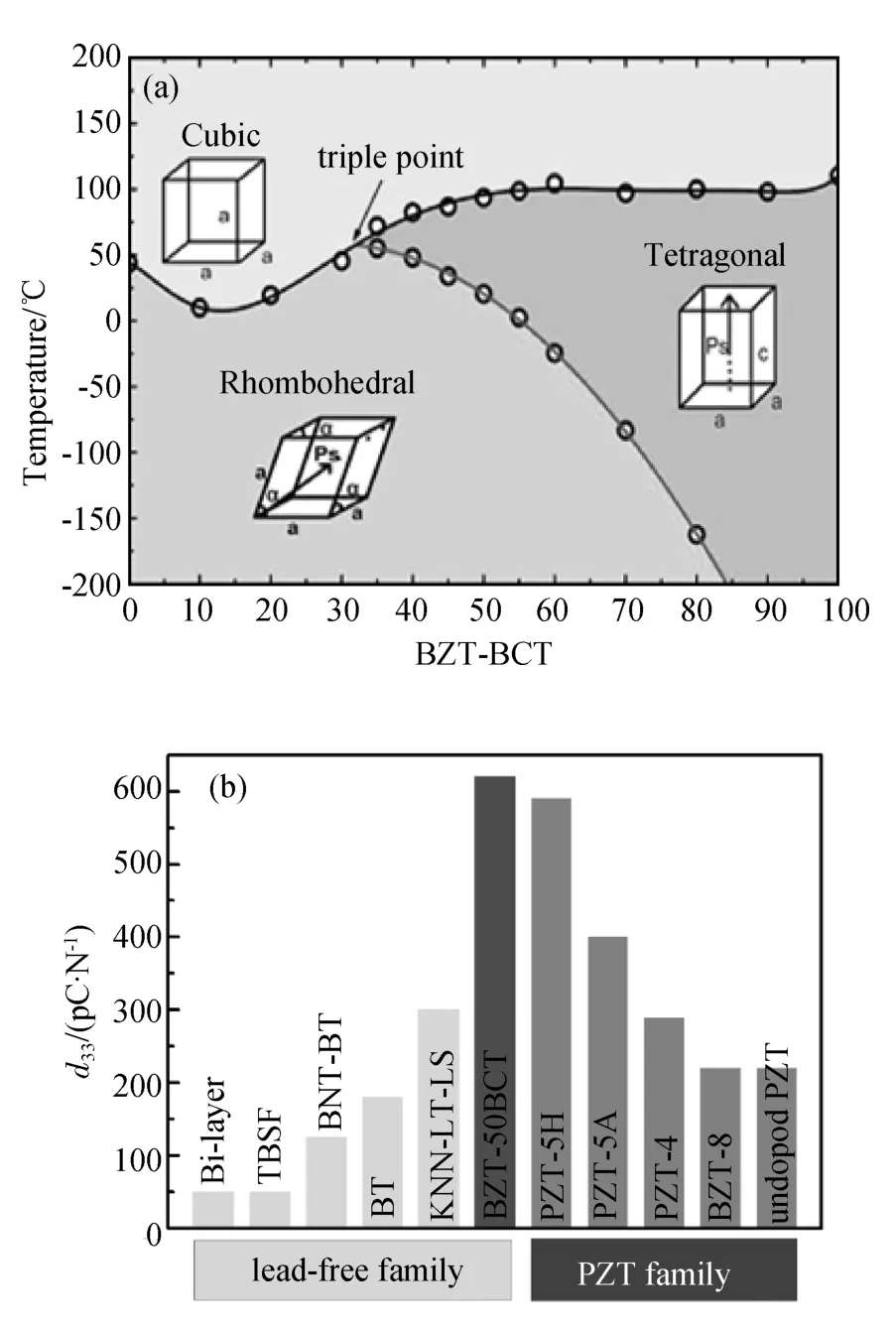

Ba(Ti0.8Zr0.2)O3-x(Ba0.7Ca0.3)TiO3(BCT-xBZT)是2009年由Liu等[20]设计开发的一种新型无铅压电材料,通过观察其相图发现了三相准同型相界 (TMPB),在立方相、铁电相和四方相的三相点处出现最高压电性能 (如图3(a)所示)d33=620 pC/N,达到且超越了一般含铅压电陶瓷的性能(如图3(b)所示),为取代PZT陶瓷创造了可能。Liu等研究发现,当x=0.5时该体系陶瓷的电致应变dS/dE达到最大值1140 pm/V,远大于传统铅基陶瓷PZT的360~900 pm/V,这种情况在无铅压电陶瓷中极为鲜见。

图3 (a)BCT-xBZT的三相点; (b)BCT-xBZTd33与其他体系材料压电性能d33比较[20]Fig.3 (a)Phase diagram of BCT-xBZT;(b)Comparison of piezoelectric properties of BCT-xBZT and other system materials[20]

BCT-xBZT体系自发现至今,一直是人们研究的热点。Zhou等[21]开发设计了具有 TMPB的Ba(Ti0.8Hf0.2)O3-x(Ba0.7Ca0.3)TiO3(BHT-xBCT),常温下其d33可达550 pC/N;Xue等[22]制备出Ba(Sn0.12Ti0.88)O3-x(Ba0.7Ca0.3)TiO3(BST-xBCT)体系陶瓷,室温下压电常数高达596 pC/N;Bai等[23]在Ba0.85Ca0.15Zr0.1Ti0.9O3中加入Bi(Mg0.5Ti0.5)O3作为第二组分设计了(1-x)BCZT-xBMT二元体系,并得到居里温度为218℃且介电损耗值小于1%的0.4BCZT-0.6BMT材料;姚利兰等[24]在研究中测试了(Ba0.85Ca0.15)(Ti0.9Zr0.08Sn0.02)O3-xTbDyFe(BCZTS-xTbDyFe,质量分数x=0~0.4%)中TbDyFe含量对BCZTS陶瓷微结构、压电、介电和铁电性能的影响,加入TbDyFe后体系出现介电弛豫行为,陶瓷晶粒尺寸变小,当质量分数x=0.1%时,该材料的综合性能获得最优值:d33=500 pC/N,kp=40%,Ec=2×103V/cm,εr约为 5955,tanδ约为 1.9%。为了获得更加优异压电性能的材料,有关该体系的不同配比改性研究还在进行中。

2.2 BT-BNT体系

Bi0.5Na0.5TiO3(BNT)体系也是目前研究较热的无铅压电陶瓷之一,它因具有较大的机电耦合系数、较高的居里温度以及优良的电学性能而备受外界关注。然而纯的BNT在室温下矫顽场较高,难以充分极化,并且BNT陶瓷的烧结窗口温度范围比较狭窄,烧结整体的稳定性难以控制。Takennka等[25]对这两个体系进行了改性研究,他们将BT作为第二组元引入BNT中,即形成 (1-x)BNT-xBT固溶体 (MPB处为三方-四方共存),大量试验测试结果表明,在x=0.06~0.07处 (1-x)BNT-xBT体系的准同型相界出现,且当x=0.06时,陶瓷的d33、kp、εr和tanδ达到最优值,矫顽场也明显降低(Ec=30×103V/cm)。冷森林等[26]采用传统的固相法制备了(1-x)BaTiO3-x(Bi0.5Na0.5)TiO3陶瓷,掺入掺杂摩尔分数为0.3%的Nb在氮气中烧结,当x的掺杂摩尔分数从1%增至60%时,陶瓷的居里温度从 150℃升至 235℃。张文婷等[27]将(Na0.5Bi0.5)0.94Ba0.06TiO3粉体在氮气和氧气中烧结获得了高介电低损耗 (相对介电常数N2-6353、O2-7417,tanδ均接近1.1%)、居里温度较高 (N2-248℃、O2-258℃)的陶瓷。试验结果表明不同烧结气氛在陶瓷样品中引入的点缺陷浓度不同,在氮气中烧结的试样的点缺陷浓度较在氧气中烧结试样高,试样的衍射峰角度更多地移向高角度,引起晶胞收缩,使得在氮气中烧结陶瓷试样的平均晶粒尺寸 (2.1 μm)明显大于在氧气中烧结陶瓷试样的平均晶粒尺寸 (1.0 μm)。

除了上述的二元体系外,Nagata等[28]将BT作为第三组元引入BNT-BKT体系,成功合成了一种新型无铅压电陶瓷体系BNT-BKT-BT,该体系的居里温度明显提高,高达300℃。

2.3 BT-BF体系

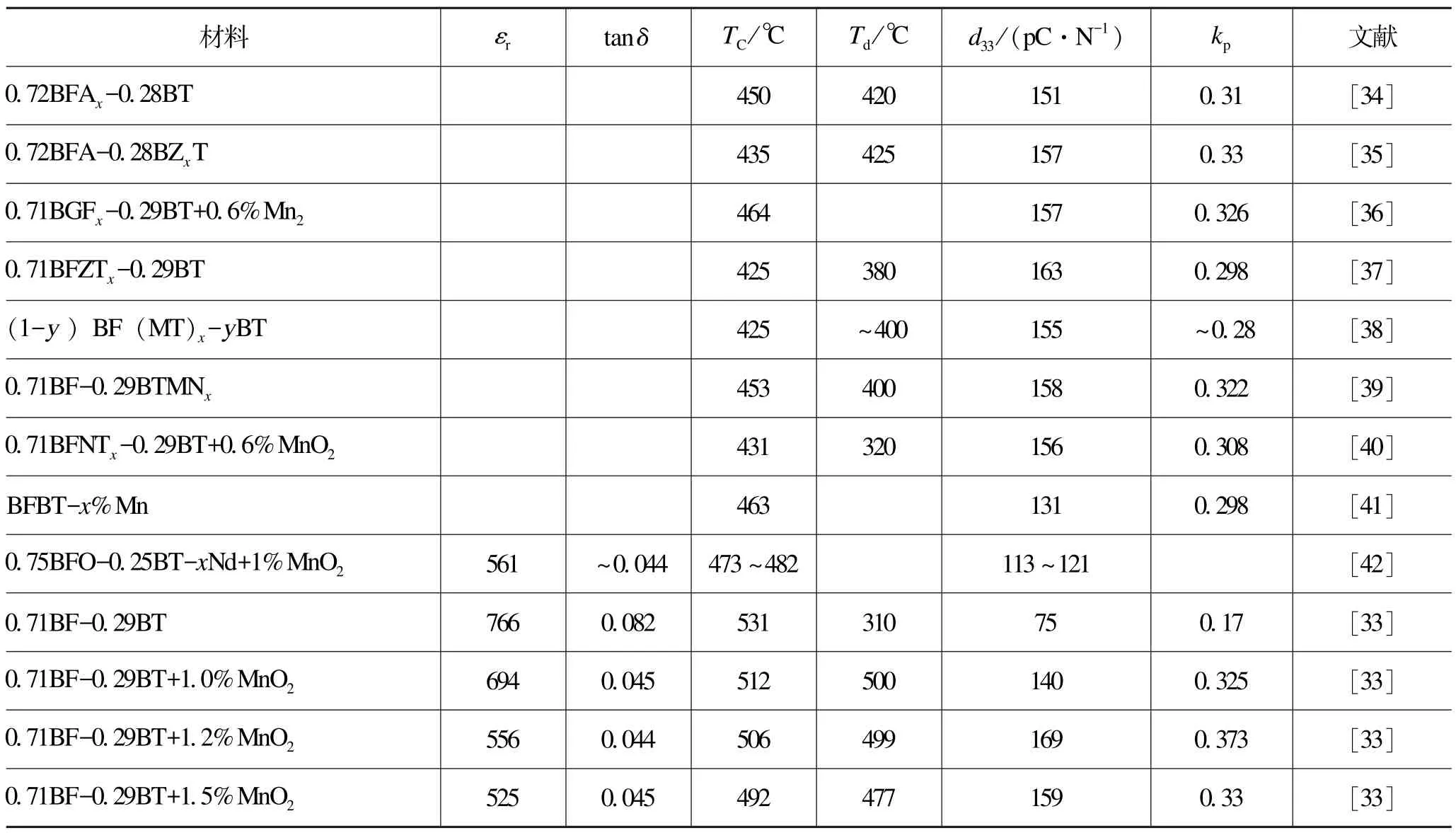

BaTiO3-BiFeO3(BT-BF)体系压电陶瓷材料由于具有较高压电系数以及较高居里温度,成为无铅压电材料中最有可能取代PZT压电陶瓷的候选材料。纯BT基陶瓷材料很难在较高的温度下使用,通过引入第二相铁酸铋后,其居里温度通常可达到280℃以上,甚至更高。黄文鹏等[29]采用固相烧结法制得(1-x)Ba0.865Ca0.135Ti0.91Zr0.09O3-xBiFeO3((1-x)BCZT-xBF,x=0.1~0.8)陶瓷,并对其10 kHz下的介电-温度性能进行了分析,结果表明随着BiFeO3含量的增加,居里温度TC值先增加后减少,在BCZT-0.7BF组分时的TC值最大,达到335.5℃。然而,由于氧空位引起的低电阻率和铁离子 (Fe3+和Fe2+)的价态波动使极化过程困难,并限制了其器件应用[30-31]。笔者所在研究组早期对Mn掺杂摩尔分数为0.4%的0.78BiFeO3-0.22BaTiO3陶瓷的电学性能进行了研究,在真空退火的方式下获得了自发极化强度 (65.2×10-6C·cm-2)和剩余极化强度 (59.5×10-6C·cm-2)均较高的 BF-BT陶瓷[32]。Li等[33]对 0.71BiFeO3-0.29BaTiO3陶瓷进行了Mn掺杂改性,并在O2气氛中烧结,得到高性能的无铅高温陶瓷体系 (BFBT-x%Mn)。Mn的存在显著增强了BF-BT-x%Mn陶瓷的介电和压电性能。表1列出了BF-BT-x%Mn陶瓷以及其他BF-BT改性高温型压电陶瓷的介电、铁电和压电性能[34-42]。

比较表1数据可得,0.71BF-0.29BT陶瓷的介电损耗tanδ从0.082降低到0.044,压电常数d33从75 pC/N增加到169 pC/N,显示出Mn的引入使得陶瓷的介电和压电性能显著提高。同时,随着Mn含量的增加,BF-BT-x%Mn陶瓷的居里温度TC略有下降。BF-BT-1.2%Mn陶瓷的TC值为506℃,与表1所示其他组分相比高出约30~80℃。BF-BT-1.2%Mn的Td比TC低7℃,具有优异的电热稳定性。因此,Mn改性的BF-BT陶瓷具有更好的相容性能,大大提高了BF-BT陶瓷的应用前景。

表1 BiFeO3基高温陶瓷性能[34-42]Tab.1 Properties of BiFeO3based high temperature ceramics[34-42]

3 烧结助剂改性

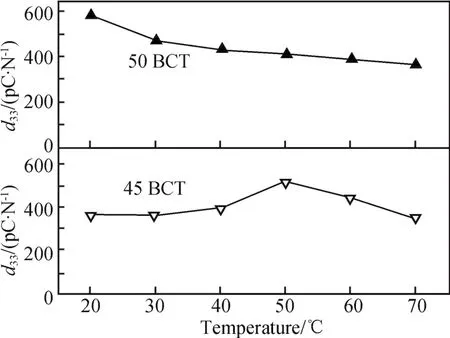

在压电陶瓷烧结的过程中加入烧结助剂不仅可以降低烧结温度减少能耗,还可以改善陶瓷制品的表面性能减少缺陷。同时,部分烧结助剂中的阳离子还可取代晶体中的离子,产生空位、畸变等缺陷,改变陶瓷的电学结构,从而使其整体性能得到改善。目前低温烧结的方式主要有固溶作用、液相烧结和过渡液相烧结三种。Cui等[43]把CeO2作为助烧剂引入(Ba0.85Ca0.15)(Ti0.9Zr0.1)O3体系中,发现烧结温度从1540℃降低至1350℃,压电常数仍处于较大值600 pC/N,常温εr接近5000,介质损耗低至1.2%。Chao等[44]利用Li2O3能在较低温度下产生液相的特点使得(Ba0.85Ca0.15)(Ti0.9Zr0.1)O3陶瓷的烧结温度降低至1260℃,同时压电系数高达436 pC/N,介电损耗仅有 1.7%。上述 Cui、Chao以及Liu等报道的BZT-BCT无铅压电陶瓷虽具有优异的压电性能,但是其烧结温度较高、能耗大且温度稳定性较差,对其使用价值造成了相当大的影响。一般BCZT陶瓷的温度稳定性可以由0.45BCT-0.55BZT和0.5BCT-0.5BZT两组分代表,对于0.5BCT-0.5BZT而言,虽在20℃附近具有620 pC/N的较高压电性能,但当升高至60℃时其压电常数值减少36%,降至400pC/N,0.45BCT-0.55BZT组分d33在小温度范围内也不是很稳定。0.45BCT-0.55BZT和0.5BCT-0.5BZT的d33-T曲线如图4所示。

图4 0.5BCT-0.5BZT和0.45BCT-0.55BZT的温度稳定性[20]Fig.4 Temperature stability of 0.5BCT-0.5BZT and 0.45BCT-0.55BZT[20]

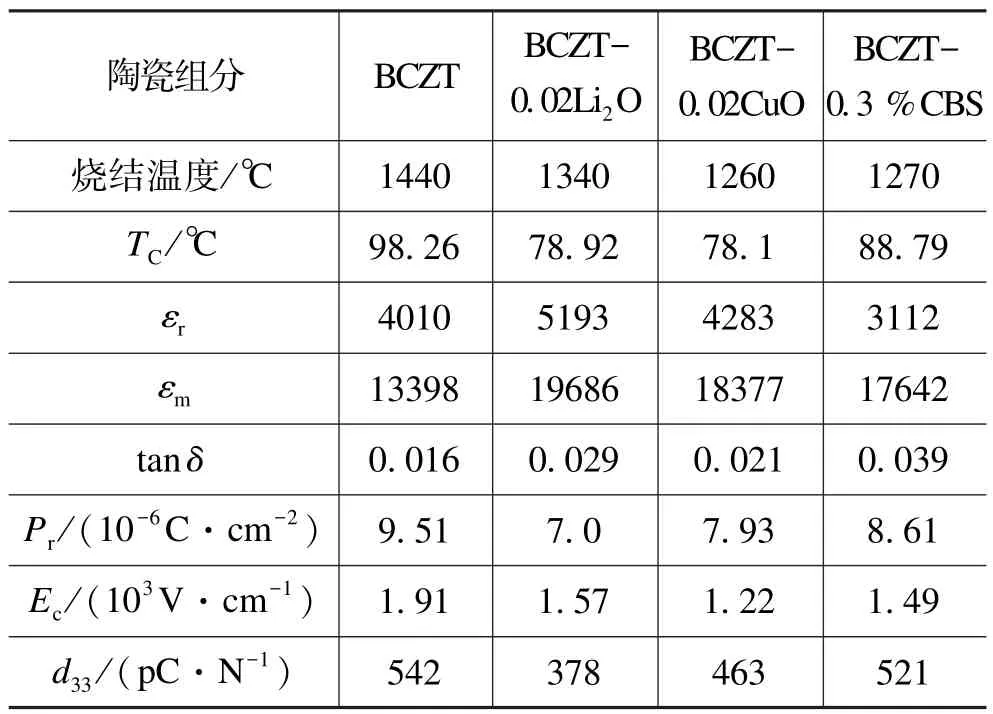

2016年,谢雪珂[45]分别选用LiO2、CuO和玻璃相CuO-B2O3-SiO2对(Ba0.85Ca0.15)(Ti0.9Zr0.1)O3进行微量掺杂,采用传统的固相烧结法制备出了压电、铁电性能稳定性较好的陶瓷材料。他们分别选取了三者掺杂组分性能最优处的各项指标进行了比较,如表2所示。

表2 不同BT基助烧剂改性陶瓷的性能对比[45]Tab.2 Comparison of properties of different BT based sintering aids modified ceramics[45]

由表2可以看出,玻璃相CBS的掺杂在降低烧结温度的同时对其他性能的改善也比较明显,并且居里温度与纯BCZT最为接近。在烧结过程中,一方面,低熔点的CuO和BaO形成液相降低烧结温度抑制陶瓷空隙的生成,另一方面,B2O3在800℃以上自动挥发在降低烧结温度的同时减少对陶瓷基体的副作用。其压电系数的变化率在30~80℃内也基本保持在20%左右,极好地保障了BCZT陶瓷的工作稳定性。

4 钛酸钡基粉体制备

粉体的制备是陶瓷生产工艺中必不可少的环节,粉体质量的好坏对压电陶瓷材料的各项性能有着极其严重的影响。在对钛酸钡基无铅压电材料进行了大量的掺杂试验后,优质粉体的制备已经成为钛酸钡基陶瓷材料改性研究的热点方向。目前广泛使用的制备方法是湿化学法,与固相法相比它能够在分子水平上将原料均匀混合,并且能在较低的温度下制备出亚微米级甚至纳米级的钛酸钡基粉体,以满足高性能多层陶瓷电容器的使用[46-48]。

4.1 溶胶法

溶胶-凝胶法是一种由化学液相反应控制陶瓷粉体制备的方法,能够较好地控制参与化学反应组分的计量比从而得到混合均匀、粒径小、杂质少、烧结活性高的纳米级粉体[49]。制备钛酸钡粉体的主要步骤是:将一定浓度的Ba或Ti的醇盐混入有机溶剂中,经过水解-聚合反应形成透明的凝胶,将该凝胶进一步脱水干燥煅烧 (煅烧温度保持在500℃左右)后即得BaTiO3粉体。燕小斌[50]采用溶胶-凝胶法制备了粒径为20 nm的(Ba0.85Ca0.15)(Zr0.1Ti0.9)O3粉体,用该粉体制得的陶瓷压电性能良好,MPB最优组分处d33=280 pC/N,基体相对密度接近98.1%,烧结温度也下降了200℃左右。Xin等[51]采用溶胶-凝胶法制备出晶粒尺寸符合30~40 nm的Sc掺杂BaTiO3基粉体,该粉体的烧结活性较高,烧结温度仅需保持在1200℃便可获得较稳定的陶瓷材料。此外,邵志鹏等[52]采用非水解溶胶-凝胶法在相对较低的温度下 (650℃)合成了粒径介于15~25 nm的钛酸钡粉体。同年,凌云等[53]在更低的温度下 (550℃)合成了粒径介于40~60 nm的钛酸钡粉体。该方法省去了水解过程虽具有温度低、周期短、操作简单等优点但制得的粉体粒径分布比较狭窄、部分晶粒还会发生异常长大,要想扩大其使用范围还需要国内外学者进一步的探索。

4.2 水热合成法

水热合成法是目前粉体制备使用最广泛的方法之一。通过该方法制得的BT基粉体具有晶粒尺寸均匀、晶体纯度高、形貌可调控等优点,水热法的环境温度维持在200℃左右,与传统固相法的900℃相比,成本降低能耗减少,具有极高的生产价值。Zhang等[54]采用水热合成法制备出了 La3+/Ca2+共掺杂的高介电、低损耗的BaTiO3基陶瓷材料,当La3+、Ca2+的掺入摩尔比为1∶1时,陶瓷体获得最高的室温相对介电常数 (εr=3798)以及最低的介电损耗 (tanδ=0.0189)。Sun等[55]基于水热合成法并结合快速微波烧结工艺制备了不同浓度La3+离子掺杂的(Ba0.9Ca0.1)(Ti0.9Zr0.1)O3-xLa陶瓷体系,研究结果表明少量La3+(x<1.5%)掺杂会使陶瓷介电性能降低,随着x增加(x≥1.5%)陶瓷向具有正温度效应(PTC)的半导体转变。

微波水热法是一种近年来极具发展潜力的粉体制备方法,因具有较高的合成速率与效率,在当今节能减排的社会理念中具有极大的发展趋势。徐兰[56]对比不同温度、碱度、保温时间对钛酸钡纳米粉体制备的影响得出在碱度为1M、Ba/Ti摩尔比为1时180℃保温20 min可制得粒径约为50 nm的钛酸钡粉体,将该粉体在1325℃下烧结数小时可获得晶体结构致密介电损耗较低的钛酸钡陶瓷。

4.3 化学共沉淀法

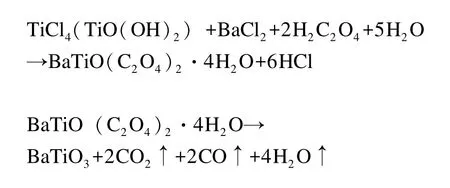

采用化学沉淀法制备纳米级钛酸钡粉体的一般反应过程如下[57-58]:

该方法通过化学反应将所要掺杂的元素混入原料中,可以较直接地获得某种配方的粉体原料,该粉体质量比较稳定,纯度较高,同时具有操作简单、成本低投资少等优点。孙思等[59]利用该方法制得颗粒质量中粒径为270 nm、粒度分布均匀的四方相钛酸钡粉体,将粉体在1260℃下烧结2 h可得到室温相对介电常数为1763的钛酸钡陶瓷。白改玲等[60]研究了反应条件对共沉淀法制备纳米钛酸钡粉体的影响,在最佳实验条件:pH=3.14,煅烧温度900℃下,制得晶粒分布均匀粒径为37.2 nm的纯BaTiO3粉体,并且在pH值为2~4范围内,pH值越大,粉末的粒径越小。陈杰等[61]利用微波辅助草酸盐沉淀法,以钛酸四丁酯、硝酸钡和草酸为原料在80℃下保温10 min后经1 h(700℃)的煅烧制备了尺寸在30~50 nm的钛酸钡粉体,以此粉体测得的钛酸钡陶瓷在1 kHz下介电损耗由0.207显著降低至0.043。

5 结论及展望

本文总结了近年国内外对BT基陶瓷材料的研究现状,尽管BaTiO3基陶瓷有居里温度比较低的缺点,但由于其原料的成本低,压电活性强的优势使得钛酸钡基陶瓷通过优化改性取代铅基压电材料成为可能。为进一步优化BT基无铅压电陶瓷的性能,扩大该体系材料的实用应用范围,在今后的研究工作中,可从以下几个方面进行深入探索:在已获得且研究较成熟的陶瓷体系中继续进行A位或B位离子掺杂,改善BT基陶瓷的温度稳定性和时间稳定性;向体系中引入高居里温度的铁电体,提高BT基陶瓷的居里温度;采用新的烧结工艺研究BT基陶瓷的低温烧结与超低温烧结以节约能源;进一步开发研究实用高效的粉体制备方法,将两种或多种合成方法结合,优化陶瓷粉体的性能。