TSV封装内部缺陷的温度分布影响研究

2018-08-24

(湖北工业大学 机械工程学院,湖北 武汉 430068)

在光电制造过程中,微电子封装是后道工序中最关键和难度最大的环节之一,决定了器件的电气和机械性能。为了应对现代IC产品封装的要求,三维封装技术应运而生。在目前的三维封装技术中,TSV(硅通孔,Through-Silicon Via)因其鲜明的工艺特点受到了广泛的关注。由于其互连通道直接穿过晶圆 (或芯片),因此不仅提高了器件集成度,而且减少了互连时延,提高了器件的运行速度[1]。但同时,由于小孔径、高密度及高深宽比正逐渐成为TSV三维封装的发展趋势,导致填充不完全、缝隙及空洞等缺陷频繁发生。这些缺陷的存在将导致产品可靠性降低等一系列问题。而这些缺陷大多集中于晶圆和芯片内部,常规方法很难直接检测。2016年,Shen等[2]介绍了一种利用X射线成像的无损检测方法。从图像中提取TSV的7个特征,然后输入自组织映射 (SOM)网络进行分类和测试。结果表明,SOM网络可以区分普通TSV和缺陷TSV。Li等[3]建立了含铜TSV的数值模型,分析了TSV热机械应力缺陷的影响。在TSV模型中分别建立了圆形、正方形和三角形的缺陷,然后研究了不同形状的缺陷对热应力分布的影响,此外,还研究了缺陷的大小和位置对热应力的影响。仿真结果表明,TSV的热应力分布与缺陷的形状和位置有关[3]。2017年,Pan[4]为了优化TSV的设计和提高填充的质量,建立了Cu填充TSV的数值模型,分析了直径、纵横比(AR)和缺陷对TSV热应力和变形的影响。仿真结果表明,TSV的等效应力和总形变随TSV直径的增大而增大。长宽比对等效应力的影响很小;然而,它对总形变有很大的影响,特别是对大直径的TSV。此外还研究了形状、尺寸和缺陷位置对热应力的影响。因此,目前针对TSV的研究领域主要集中在光学检测、热力学建模以及寄生参数的分析等方面[5-6]。然而,这些研究并没有很好地识别出实际工作情形下TSV的内部缺陷。

对于TSV三维封装,在电热复合载荷条件下工作,含内部缺陷的TSV将呈现出异常的温度分布和应变程度,如果能够捕捉相应的温变信号,将能识别TSV内部缺陷,实现内部缺陷的主动式在线检测。

本文基于热电耦合方法,对TSV工作时内部温度分布进行了仿真分析,充分揭示了内部温度分布随不同缺陷的变化趋势,为TSV内部缺陷的发现与定位提供了理论基础。

1 热电耦合理论分析

当芯片模块在工作时,该模块的温度发生变化,其部分材料特性参数也随之发生变化,这样又导致模块各部分的电流产生变化,进而又影响到其温度分布。因此芯片模块的温度分布特性是热、电两种物理场直接耦合作用下的共同结果,具有高度的非线性。

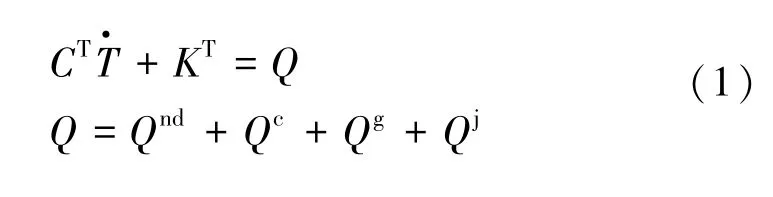

热传导方程的有限元一般表达式如下:

电传导方程的有限元一般表达式如下:

式 (1)、(2)中CT为比热矩阵;KT为热传导矩阵;KV为导电系数矩阵;T为节点温度矢量;为节点上随时间改变的温度矢量;V为节点电压矢量;Qnd为节点上热流率矢量;Ind为节点上施加的电流矢量;Qc为表面热对流矢量;Qg为外加热量流率矢量;Qj为内部热源焦耳热的热生成率矢量。

时间上采用向后差分,则有

式 (3)用于计算每个Δt时间内模型节点的温度。

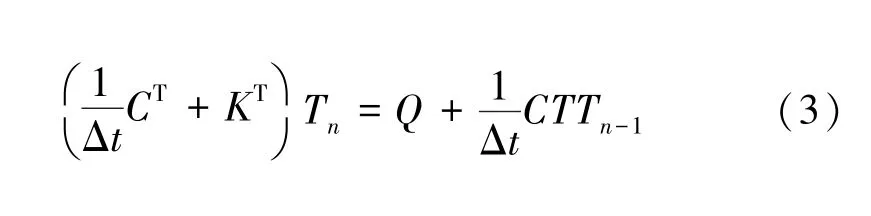

如前所述,长方体芯片模块工作时,由于发热导致器件温度上升,而温度变化又导致其电阻、导热系数、比热等参数的变化,因此产生热、电耦合。其内部热源矢量Qj由下面两式计算:

式 (4)中N为元素形状函数;Vg为电压梯度矢量;σ为电导率矩阵。其中电压梯度矢量Vg为:

式 (5)中B为形状函数对x、y、z方向微分的矩阵;Vg-1为节点上次迭代电压。

由于热传导方程和电传导方程之间存在着直接耦合,故整个方程组求解是通过反复迭代完成的。

2 模型的建立

2.1 TSV芯片互连结构模型

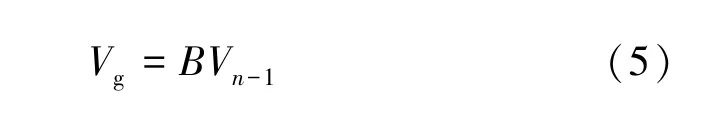

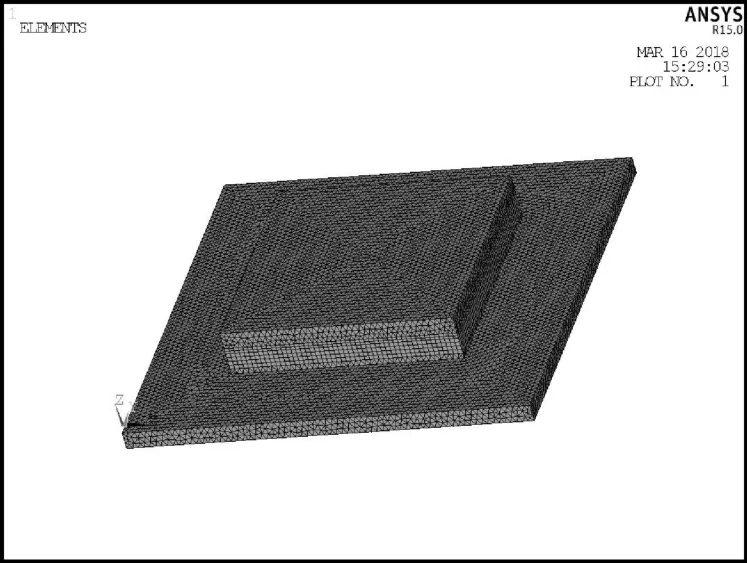

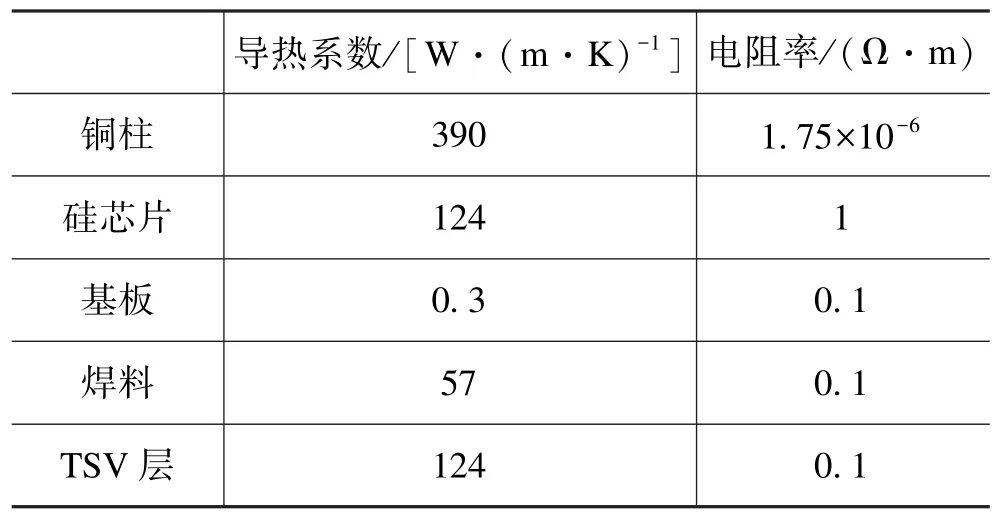

图1(a)为3D-TSV叠层芯片封装结构的横截面。在图1(b)中,最上层为芯片,第二层和第四层为芯片间的焊球和树脂填充材料 (即为焊料层),第三层为铜柱和Si填充层以及最下层为双马来酰亚胺三氮杂苯树脂基板。整个结构模块划分的有限元网格如图2所示。其中有特征尺寸大小要求的部分依次为芯片、TSV铜柱、焊料层、基板以及TSV层,该模型详细的尺寸参数见表1,而在有限元仿真分析中所涉及到的仿真参数 (如电阻率和导热系数)见表2。

图1 3D-TSV整体结构原理示意图Fig.1 The whole schematic diagram of 3D-TSV

图2 整个模型的有限元网格示意图Fig.2 Finite element mesh of its overall model

表1 各部分的特征尺寸Tab.1 Feature size of each module

表2 仿真参数Tab.2 Simulation parameters

2.2 典型的缺陷类型

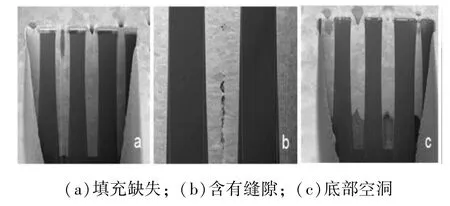

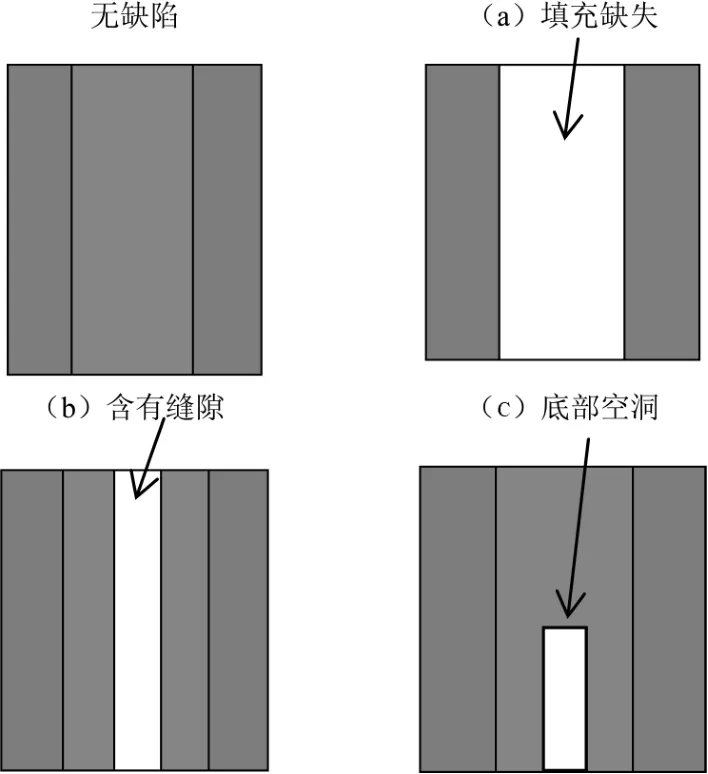

在TSV工艺制造过程中,图3为TSV内部常见的三种缺陷SEM照片,为了便于研究,建立以下相应缺陷模型:(a)填充缺失 (半径100 μm),(b)含有缝隙 (半径80 μm),(c)底部空洞 (半径80 μm,高度100 μm),所有缺陷都位于相同的铜柱上如图4所示。

为了研究不同缺陷和铜柱自身发热对温度分布的影响,利用热电耦合的方法对TSV互连结构进行热分析。因而选取了Solid 226单元,该单元具有20个节点和5个自由度,采用高阶单元形式,能提高整个求解的分析精度,可用于热电耦合分析。整个模型的网格直接采用sweep方式划分,无缺陷的TSV模型具有178948个网格单元如图2所示。在叠层芯片上含有不同缺陷的TSV铜柱分别施加相同的载荷,零电位被施加在9个TSV铜柱的底面上,并且在芯片层的上表面施加了1.5 V的电压,所有模型的边界条件如下:环境温度为20℃,每个部分的表面都与空气进行对流换热,其换热系数为15 W/(m2·K)。此外,相应的材料属性也被施加在不同的材料上。

图3 TSV工艺制造中常见的缺陷SEM照片Fig.3 Common defect SEM diagrams in TSV manufacturing process

图4 TSV互连结构的典型缺陷类型示意图Fig.4 Common defect profiles of TSV interconnect structure

3 仿真结果与分析

建立了含不同缺陷TSV的有限元模型,根据以上三种典型的TSV内部缺陷类型,同时施加了相对应的载荷和边界条件,得到了含有内部缺陷TSV的分布云图,给出了关键层的分布云图,并且和无缺陷TSV的分布云图进行比较。

3.1 不同缺陷下TSV层的温度分布

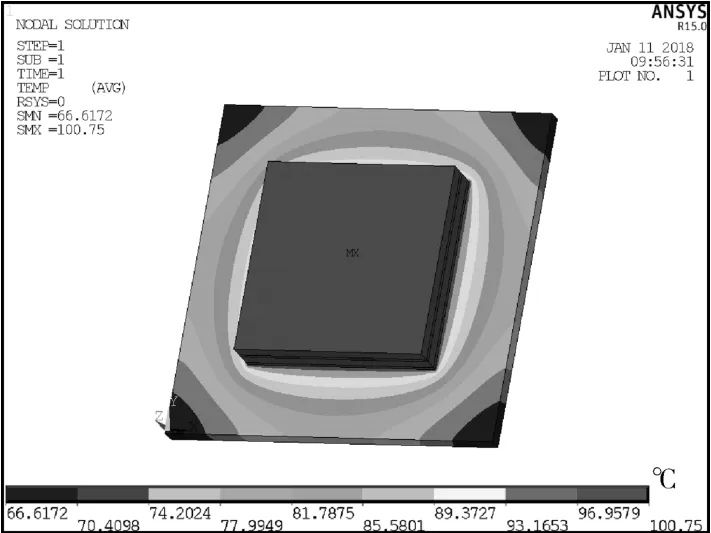

图5为无缺陷TSV的整体分布云图,所有分布云图的表面形状都为放射状,从中可以明显看出热量由中心向四周逐渐传递,其最高温度为100.75℃,最低温度为66.617℃。图6为不同缺陷下TSV层的温度分布云图。所有三种缺陷下的TSV层,各自分布云图与正常TSV相比有着明显的不同。从图5和图6中可以看出,对于最高温度而言,带有填充缺失TSV的最高温度为113.082℃,显示出了最明显的差值 (12.332℃)如图6(b)所示;其次为底部有空洞TSV的最高温度为97.105℃,其温度差值为3.645℃如图6(d)所示;而具有缝隙TSV的最高温度为101.989℃,其温度差值最小如图6(c)所示。

图5 无缺陷TSV温度分布云图Fig.5 Temperature distribution of TSV with defect-free

图6 各种缺陷下TSV层的温度分布云图Fig.6 Temperature distribution of TSV layer under various defects

3.2 观测路径上的温度曲线

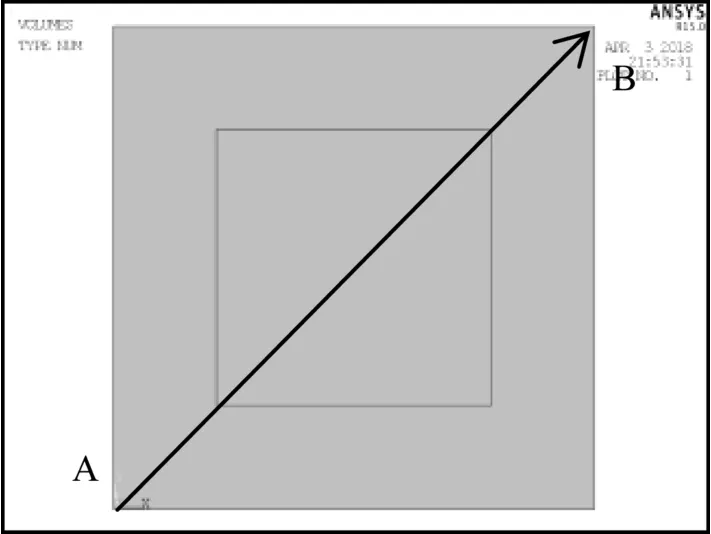

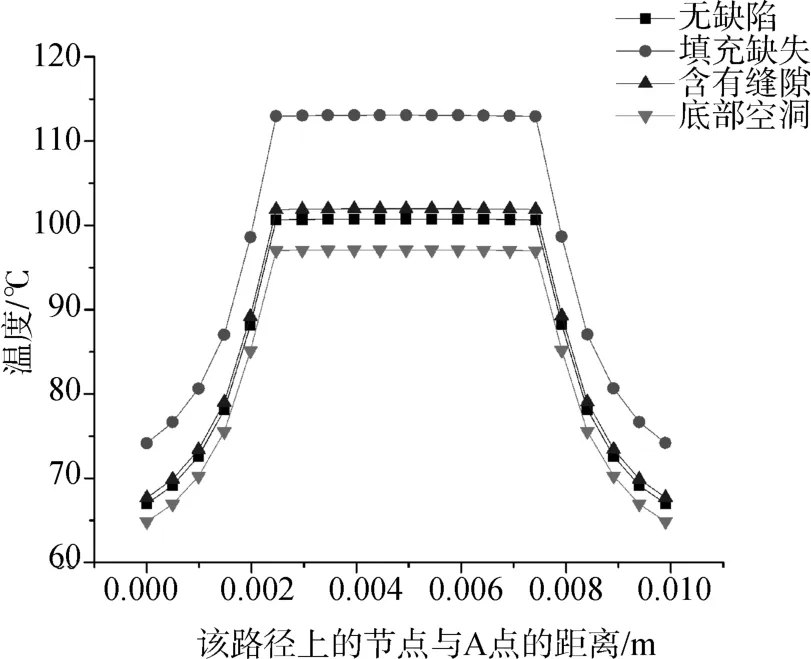

如图7所示,在基板上从A点到B点定义了一条节点温度变化的观察路径。在图8中,与无缺陷TSV的温度变化曲线相比,含有填充缺失TSV的温度变化曲线差别最大,具有缝隙的TSV温度变化曲线则差别相对较小。从图9中,在TSV层上从C点到D点定义了另外一条节点温度变化的观察路径。图10为路径温度变化图,其中T0为各种缺陷及无缺陷TSV层在C点的温度,为方便比较,无缺陷下T0为100.61℃,填充缺失下T0为112.94℃,含有缝隙下T0为101.85℃,底部空洞下T0为96.982℃。

图7 在基板层上观测路径原理图Fig.7 A schematic diagram of the observation path on the substrate layer

图8 基板层上不同缺陷观测路径的温度分布曲线Fig.8 Temperature profiles with various defects on the substrate layer

分析以上现象的原因,是热传导途径中的热阻不同造成的。由于各缺陷下总功率P不变,从△T=PR可知,温差△T取决于各缺陷下的热阻值R。根据上述三种缺陷的特征可知,填充缺失缺陷完全损失了铜材料的热传导途径,故其热阻值最大,温度变化差异最明显;而对于底部空洞和含有缝隙两种缺陷,此二者铜材料损失较小,热阻差异不大,因此,温度差异不大。基于不同的温度分布现象,可以识别不同的缺陷形式,为TSV缺陷识别和定位提供依据。

图9 在TSV层上观测路径原理图Fig.9 A schematic diagram of the observation path on the TSV layer

图10 TSV层上不同缺陷观测路径的温度分布曲线Fig.10 Temperature profiles with various defects on the TSV layer

4 结论

通过建立三种典型缺陷下TSV三维封装的有限元模型,利用热电耦合的原理,对三种常见缺陷下的TSV进行了仿真分析,并在相同条件下与无缺陷下的TSV进行比较,得到了对应的温度分布与路径曲线。由于各种缺陷下的热阻不同,均显示出独特的温度分布特征,并与无缺陷TSV温度分布有着明显的不同。在三种缺陷中,填充缺失的TSV呈现出最大的温度差异特征,其次为底部空洞的TSV,最后为含有缝隙的TSV。根据仿真结果,不同的缺陷会导致不同的温度分布规律,因此对TSV封装温度的监测能够实现TSV内部缺陷的检测与定位。