沥青混合料半圆弯曲断裂实验和离散元数值分析

2018-08-22杨新华

高 虎, 杨新华, 陈 龙

(华中科技大学 土木工程与力学学院, 湖北 武汉 430074)

断裂是寒区沥青路面常见破坏形式之一,随着交通流量和重载车辆的增多,表现得更为突出。因此,沥青混合料断裂问题近年来吸引了广泛关注。作为一种复合材料,沥青混合料由沥青基体、孔隙和随机分布的粗细骨料组成。采用均匀化材料模型预测的开裂路径往往和实际情况存在很大差异[1]。因此,建立包含组分和微结构信息的异质材料模型是精确研究和分析沥青混合料断裂问题的前提。目前,建立沥青混合料异质模型的方法主要有两种:一是参数化建模方法,这种方法采用多面体或多边形模拟骨料,根据给定的骨料级配和含量建立沥青混合料几何模型[2];二是数字图像处理方法,该方法利用高分辨率相机或计算机断层扫描获得数字图像,通过边界识别技术获得骨料信息,从而建立沥青混合料异质模型[3]。

沥青路面的开裂除了张开型(I型)和滑开型(II型)两种单一模式以外,大多数都以I,II型组合的模式呈现。半圆弯曲实验可以通过改变预切口取向研究I,II型组合模式开裂问题,在沥青混合料断裂问题的研究中深受青睐[4]。和有限元方法相比,离散元方法在处理材料断裂等不连续问题上具有明显的优势[5~7]。本文拟采用实验研究和离散元数值模拟相结合的方法,借助数值模拟解释实验现象背后的内在机制,研究和分析预切口取向对沥青混合料半圆弯曲断裂行为的影响。

1 实 验

首先开展了含不同取向预切口的沥青混合料半圆弯曲断裂实验。

1.1 实验条件

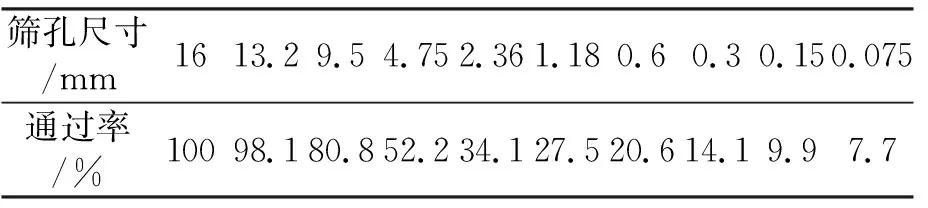

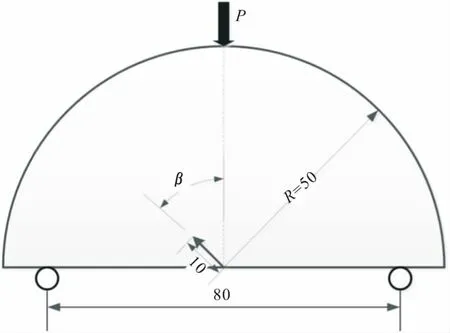

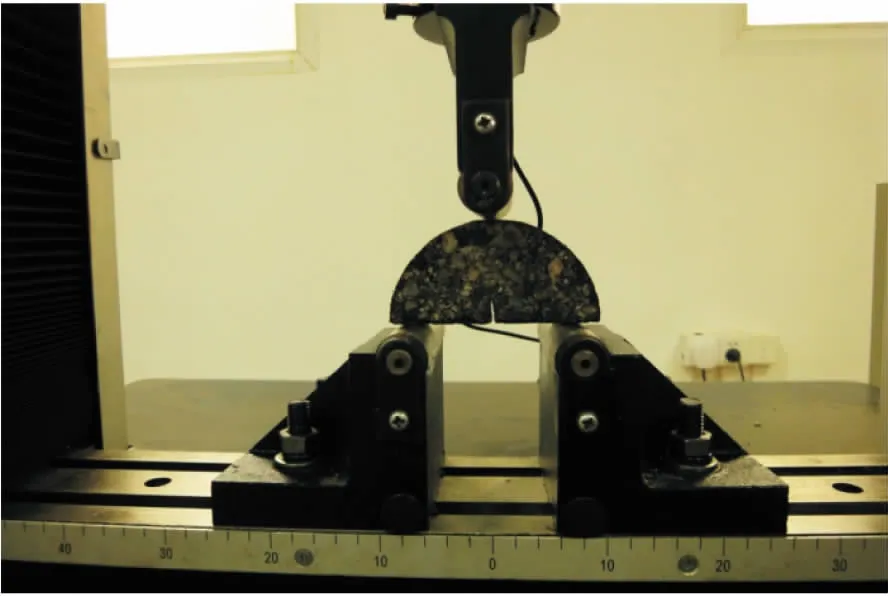

利用直径和高度都为100 mm的AC-13混合料圆柱体,通过切割获得半径为50 mm,厚度为30 mm的半圆试件。骨料级配如表1所示。在半圆试件中心处预制与竖直方向夹角为β(分别为0°,15°,30°,45°,60°)的10 mm深切口,如图1所示。切缝宽约1 mm。不同取向预切口试件各三个。实验时,在试件顶点处加载,试件底部两个支撑相距80 mm。实验在WDW-100E万能材料试验机上进行,实验温度5 ℃,加载速率2 mm/min。实验装置如图2所示。实验结束后,针对每一种预切口取向,分别从三个试件中选取实验进展顺利、开裂路径完整的试件,记录实验结果。

表1 AC-13骨料级配

图1 试件几何尺寸和加载条件/mm

图2 半圆弯曲断裂实验装置

1.2 实验结果

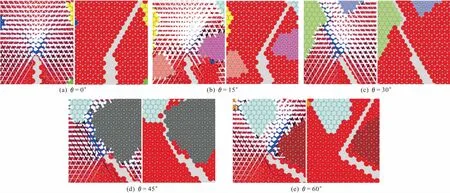

图3给出了五种不同取向预切口试件的断裂图片。可以看出,所有裂纹几乎都只在基体内部和基体与骨料之间的界面中扩展,而且裂纹路径近似地指向加载点。这表明在实验温度下,基体和基体以及基体与骨料之间的界面相比,骨料拥有更强的断裂抵抗。由于骨料的阻挡,裂纹路径都是曲折的。因此,骨料分布是影响断裂的一个重要因素。同时还发现,在裂纹路径上存在很多细小的裂纹分支。

进一步观察还可以发现,除了0°预切口试件裂纹路径近似沿着预切口延长线以外,其它角度的试件裂纹路径都明显偏离了预切口延长线。通过测量可以得到裂纹路径与预切口延长线之间的偏转角度。对应于0°,15°,30°,45°,60°预切口,裂纹路径的偏转角分别是4°,18°,35°,46°,64°。很明显,随着预切口角度增大,裂纹路径的偏转角单调增大。

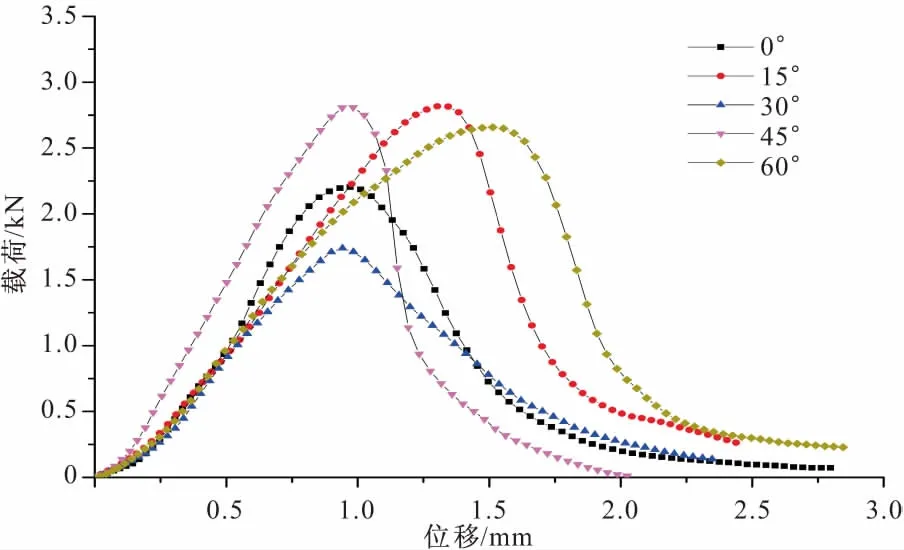

图4展示了不同预切口取向试件的载荷-位移曲线。可以看出,这些试件在加载位移为0.97,1.30,0.94,0.9,1.51 mm时,载荷分别达到2.20,2.82,1.74,2.81,2.66 kN的峰值。当预切口角度从0°变到15°和从30°变到45°时,峰值载荷都是增加的,但是当预切口角度从15°变到30°时,峰值载荷却突然减小。这使得预切口取向对载荷峰值的影响规律变得复杂。

图3 不同预切口取向试件的断裂图片

图4 不同预切口取向试件的实验载荷-位移曲线

2 离散元建模

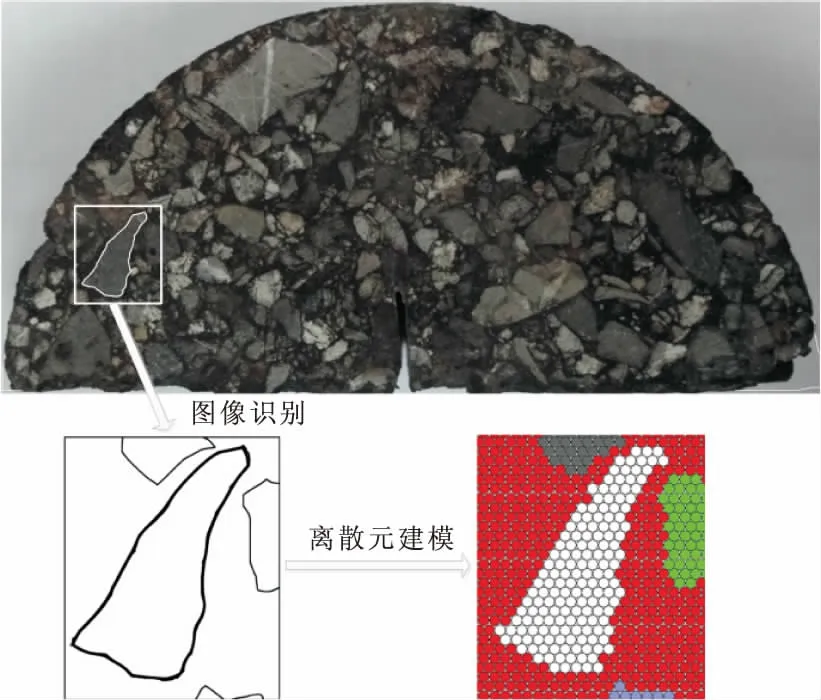

为了分析上述实验现象背后的内在原因,接下来通过图像处理方法建立不同预切口取向试件的几何模型[8],采用离散元方法开展裂纹萌生和扩展的数值模拟。

考虑到骨料数目庞大,为了既保留较完整的骨料信息又减少计算时间,实现计算精度和效率之间的平衡,将尺寸小于2.36 mm的细骨料和沥青胶浆放在一起作为沥青基体,图像处理时只需要识别和处理尺寸大于2.36 mm的粗骨料。因此,沥青混合料被当作一种由沥青基体和粗骨料组成的两相材料。

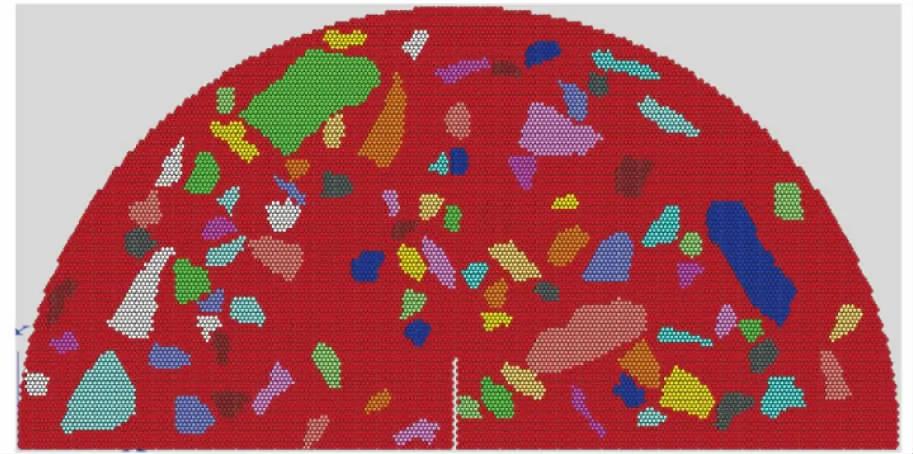

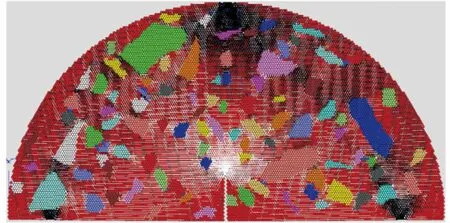

通过MATLAB软件对采用数码相机获取的试件断面照片进行处理,识别图像边缘和骨料边界[9],建立几何模型。之后,采用直径0.5 mm圆形颗粒、水平六边形颗粒的排布方式对模型进行离散化。图5给出了离散元建模的主要流程。作为例子,图6所示为0°预切口试件的离散元模型。红色颗粒代表沥青基体,其它颜色的颗粒代表粗骨料。模型总共有18264个颗粒,包含5581个骨料颗粒和12683个基体颗粒,同时共有54133个接触。颗粒团簇作为一种内部颗粒相对位置不变的单元,被用来进行粗骨料建模。

图5 离散元建模的主要流程示意

图6 0°预切口试件的离散元模型

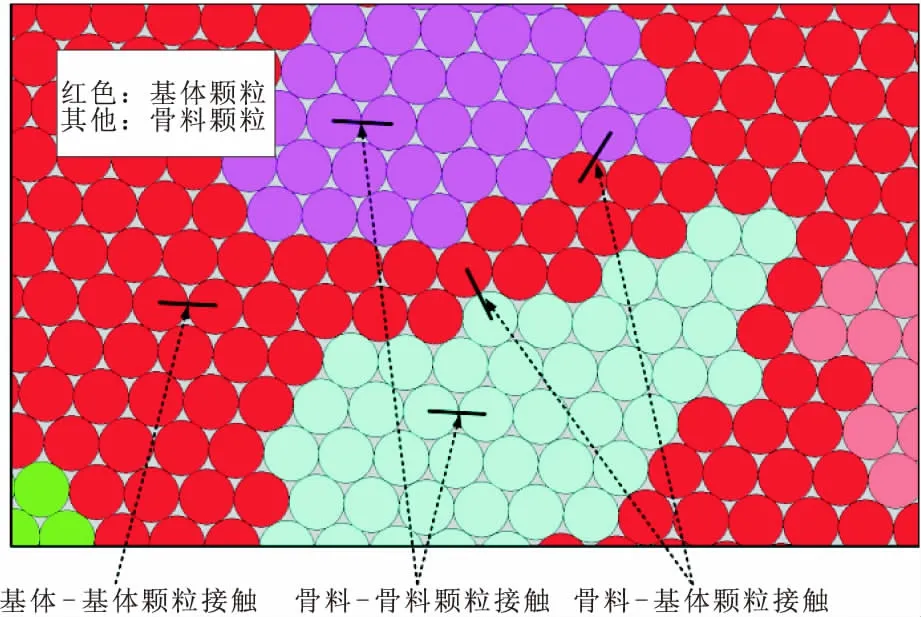

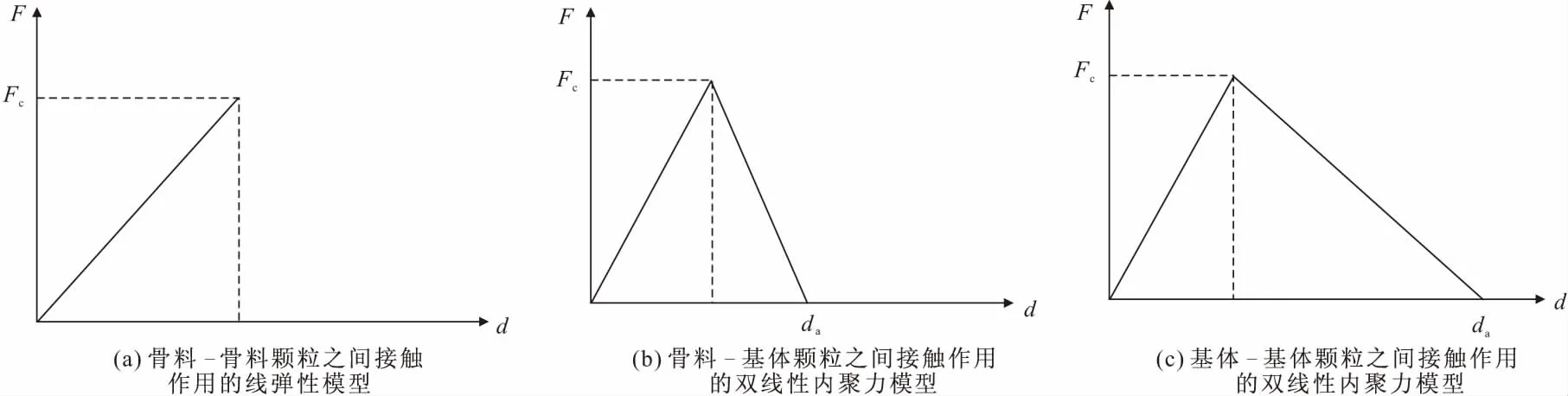

计算模型中存在骨料和沥青基体两类颗粒,它们形成三类相邻颗粒之间的接触作用,即骨料-骨料颗粒接触、骨料-基体颗粒接触和基体-基体颗粒接触,如图7所示。骨料-骨料颗粒之间的接触作用采用线弹性模型描述,而骨料-基体颗粒、基体-基体颗粒之间的接触作用采用双线性内聚力模型描述,如图8所示。

图7 相邻颗粒间的接触作用类型

法向刚度、切向刚度、粘结强度和摩擦系数是这些接触模型必需确定的参数,但又无法通过实验测试直接获得。一般来说,上述参数与杨氏模量和泊松比等常用材料参数之间满足与颗粒排布方式有关的某种对应关系。对于水平六边形排布,颗粒之间的法向刚度kn和切向刚度ks可以通过下面的公式[10]由杨氏模量E和泊松比ν计算得到。

(1)

(2)

图8 不同颗粒之间的接触作用模型

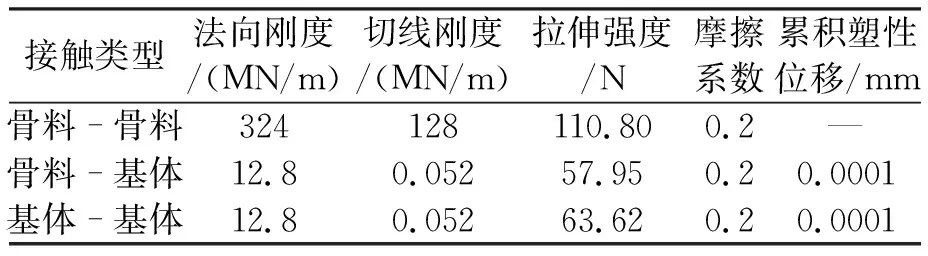

粗骨料的杨氏模量、泊松比和密度分别取为45 GPa,0.15和2500 kg/m3[11]。根据相同级配的沥青基质材料实验结果,将沥青基体在断裂峰值载荷之前的杨氏模量、泊松比和密度分别取为1.38 GPa,0.25和2200 kg/m3。拉伸强度Fc和累积塑性位移da通过对实验结果的反演分析获得。表2给出了骨料-骨料、骨料-基体和基体-基体三种颗粒接触模型的离散元材料参数。

表2 离散元模型的接触参数

3 数值模拟与结果分析

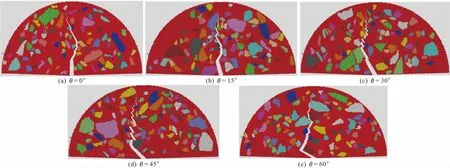

为了分析实验现象背后的内在机制,利用建立的不同预切口取向试件的异质模型,开展了断裂过程的离散元数值模拟。图9给出了0°,15°,30°,45°,60°五种预切口取向试件断裂后的裂纹路径,它们相对于切口延长线的偏转角分别为3°,14°,27°,47°,62°,随着预切口角度增大而单调增大。这与实验结果非常一致。尽管由于粗骨料的阻碍,所有裂纹路径都非常曲折,但是裂纹始终都朝着试件顶部的加载点方向扩展。

图9 不同预切口取向试件的裂纹路径

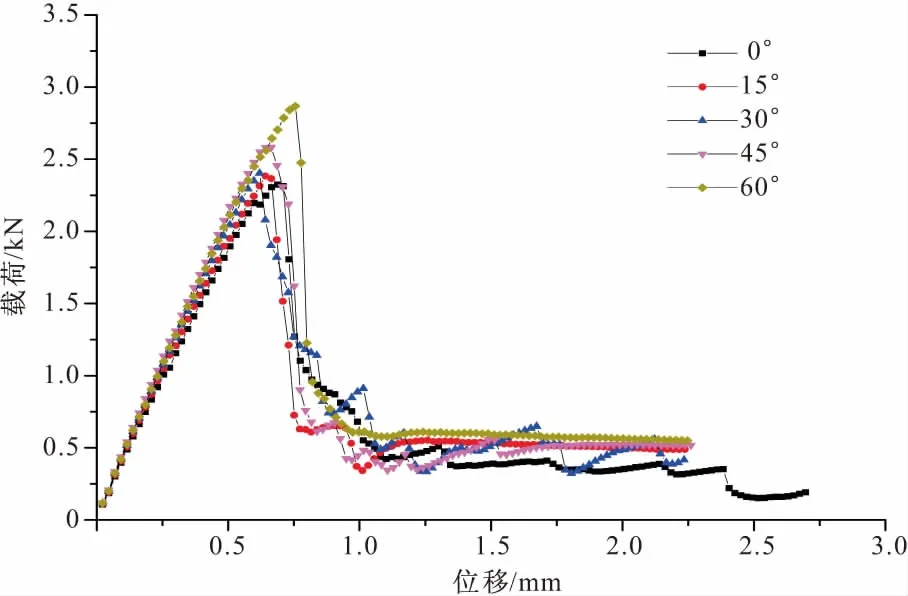

图10给出了数值模拟获得的五种不同预切口取向试件的载荷-位移曲线。可以看出,当预切口角度从0°,15°,30°,45°变到60°时,峰值载荷从2.32,2.38,2.40,2.58 kN变到2.87 kN,明显随着预切口取向角度增加而单调增加,但是与峰值载荷对应的位移值变化不大。这与图4给出的实验结果存在明显的差别。这可能是因为:(1)数值模拟采用的模型引入了平面应力假设,只能是实验情况的近似;(2)沥青混合料具有强烈的随机性,用来确定材料参数的基本力学实验所采用的材料和不同预切口取向试件所采用的材料,在力学性质上肯定会存在一定的差异。容易理解,数值模拟采用基本力学实验获得的材料参数,将不同预切口取向试件的材料参数统一起来,从而消去了材料随机性带来的影响,因此获得的结果和实验结果相比有更好的规律性。

图10 不同预切口取向试件数值模拟的载荷-位移曲线

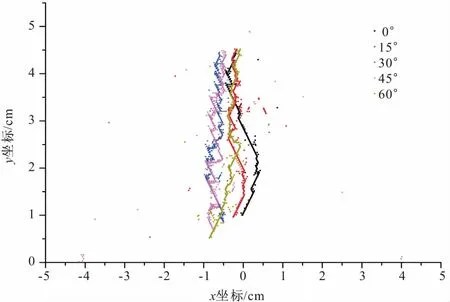

图11统计了不同预切口取向试件的断裂接触,并以预切口底端为原点,水平和竖直方向为x和y坐标轴,建立二维笛卡尔坐标系。分别采用不同颜色的点表示不同试件的断裂接触。观察相同色点的分布可以发现,除了形成一条宏观裂纹的密集分布的色点之外,还有一些形成短线段的色点和孤立色点,它们代表着材料内部已经发生的分散的微损伤。在宏观裂纹附近,这些微损伤集中形成大量的微裂纹,一些微裂纹不断生长最后发展成主裂纹,而更多的微裂纹则逐步演变形成支裂纹。主裂纹和支裂纹共同构成曲折和带有很多毛刺的宏观裂纹。

图11 不同预切口取向试件的断裂接触分布

为了分析裂纹扩展的内在动力,作为例子,图12给出了0°预切口试件宏观裂纹形成前的接触力分布云图。图中,穿过颗粒接触点的黑色和白色线段分别代表压缩和拉伸的法向接触力,蓝色线段代表切向接触力,线段的宽度表示接触力大小。很明显,法向拉接触力主要分布在裂纹尖端而法向压接触力则主要集中在加载点和两边的支撑点附近。法向拉接触力在预切口尖端处的集中很好地解释了试件宏观裂纹总是从预切口尖端处萌生的现象,因此法向拉接触力在裂纹萌生和扩展中发挥着关键的作用。

图12 0°预切口试件宏观裂纹形成前的法向和切向接触力分布云图

图13左侧给出了不同取向预切口试件裂纹扩展前切口尖端处的接触力分布云图的放大图,右侧则给出了相应的裂纹扩展路径放大图。可以看出,代表高切向接触力的较宽的蓝色线段集中分布在裂尖前沿,并且与相应的局部裂纹扩展路径非常一致,表现出二者强烈的相关性。这说明,在沥青混合料半圆弯曲断裂中,高切向接触力发挥了非常重要的作用,从而体现出断裂的混合模式特征。

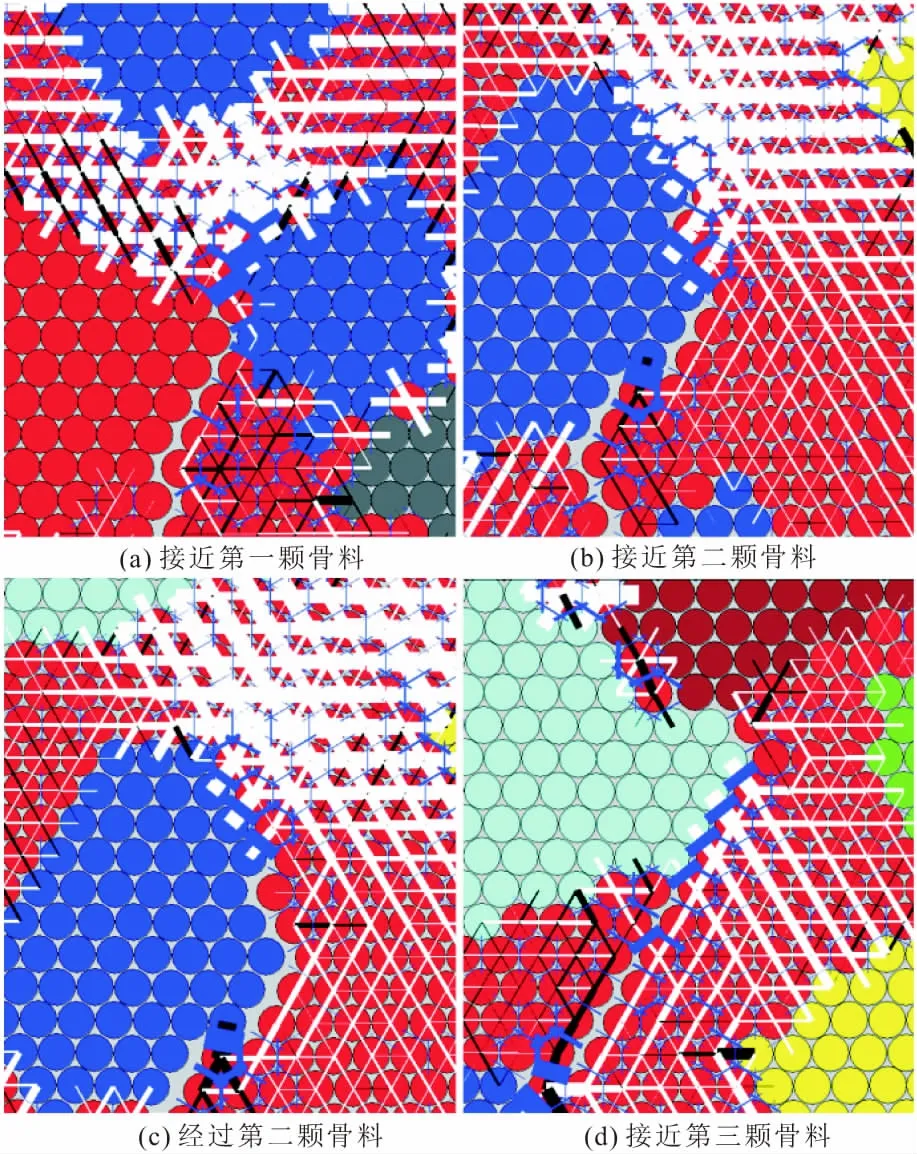

此外,实验观察和数值模拟都表明,裂纹更倾向于沿骨料和基体之间的界面扩展。为了仔细分析其原因,图14给出了60°切口试件中裂纹接近骨料,沿其与基体界面扩展和离开时接触力的分布。图14a中,裂纹接近第一个蓝色骨料,因为裂纹尖端偏向该骨料左侧,高切向和法向接触力集中现象同时发生在该骨料左侧与基体之间的界面,由于界面处的低断裂抵抗,裂纹更倾向于沿界面扩展。图14b中,裂纹接近紧邻的第二个蓝色骨料,并且沿着其与基体之间的界面扩展,此时高切向和法向接触力集中转移到了第二个蓝色骨料的右上角。随着裂纹的继续扩展,高接触力集中开始转移到第二个蓝色骨料的左上角,如图14c所示。当裂纹开始接近淡蓝色骨料时,如图14d,在淡蓝色骨料的右上角,发生了骨料与基体之间界面提前脱粘的现象,随后裂纹在高接触力集中的诱导下与脱粘处形成贯通。可见,界面脱粘也是沥青混合料中裂纹扩展的一个重要机制。

图13 不同取向预切口试件切口尖端接触力的分布云图和相应的局部裂纹扩展路径放大图

图14 60°切口试件中裂纹接近骨料、沿其与基体界面扩展和离开时的接触力分布

4 结 论

用离散元法结合实验进行了不同预切口取向的半圆弯曲试件的断裂分析,研究了预切口取向对断裂行为的影响,分析了裂纹萌生和扩展的内在机制。这些工作可以加深对沥青混合料开裂行为和机理的认识,也可以为沥青路面设计和管养等提供参考。主要结论如下:

(1)半圆弯曲试件中裂纹倾向于向试件跨中顶部的加载点扩展,因此随着预切口取向角度的增大,裂纹路径的偏转角单调增大。这一点实验和数值模拟的结果非常一致。但是,由于材料的随机性和数值模拟的模型假设,实验和数值模拟在峰值载荷及其对应的位移上存在明显的差异。

(2)法向拉接触力在裂纹萌生和扩展中发挥着关键作用,同时切向接触力也发挥了非常重要的作用,因此发生在沥青混合料半圆弯曲试件中的断裂是混合模式的。

(3)裂纹倾向于在低断裂抵抗和高接触力集中的骨料-基体界面萌生和扩展。在裂纹到达之前,骨料-基体之间的界面可能提前脱粘,随后裂纹才在高接触力集中的诱导下与脱粘处形成贯通。界面脱粘是沥青混合料中裂纹扩展的一个重要机制。

由于工作量所限,本文只针对AC-13骨料级配沥青混合料试件开展了研究,每种预切口取向试件数量也不多。然而,对沥青混合料断裂性能来说,骨料级配和材料的随机性都是重要的影响因素[10,11],这将是我们未来工作的方向。