三相磨粒流文丘里管结构空化辅助抛光机理与试验

2018-08-22计时鸣曹慧强

计时鸣,曹慧强,赵 军,潘 烨,葛 满

(浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点试验室,杭州 310014)

0 引 言

现代农业智能装备是一种以机械装备为载体,融合微电子、信息、材料和现代制造等技术且能使人与机和机与人之间具有更好交互性的产物[1-2]。为提高现代农业生产效率、实现资源有效利用、推动现代农业可持续发展,对与现代农业紧密相关的农产品智能加工、图像识别检测和卫星遥感等高端智能装备提出了更高的要求[3-4]。微处理器、光学镜头等电子设备作为农业高端智能装备的核心零部件,对其表面进行超精密加工,从而获得超光滑表面是保证此类高端智能装备与技术安全、可靠运行的前提[5-7]。因此对此类零部件的精密加工制造对现代农业装备从机械化向自动化、数字化和智能化方向发展具有重大意义。

在电子信息材料领域,K9光学玻璃和单晶硅片应用广泛且具有代表性,目前对于这 2种材料的加工方法主要分为工具接触式加工和流体加工 2大类。工具接触式加工方法是通过工具施力于固定在工具上的磨粒,利用磨粒与工件的相对运动达到光整加工的目的,如 CMP(chemical mechanical polishing)加工、气囊抛光技术等,由于磨粒尺寸不均和其他杂质的存在,磨粒对工件的切削力大小不均匀,无缓冲接触,容易引起工件表面和亚表面损伤。软性磨粒流、磨粒水射流等流体加工方法则是利用高速流体驱动微细磨粒对工件表面形成微切削,从而达到抛光的目的[8-11]。相对于工具接触式加工而言,流体加工方法不会对工件形成机械性压迫,且有流体作为缓冲,不易产生表面和亚表面损伤,但其加工效率较低。因此在确保不出现加工变质层和表面亚损伤的前提下实现低成本、高效率的流体抛光不仅是现代农业智能装备领域也更是精密制造领域急需解决的难题[12-14]。

为了提升流体加工方法的效率且不对工件表面产生新的损伤,浙江工业大学计时鸣团队提出了一种气-液-固三相磨粒流光整加工方法:即在固-液两相流场中激发或者注入微气泡,利用微纳米气泡在湍流流场内溃灭形成的空化冲击,驱动磨粒对工件形成微切削加工作用,从而提升光整加工的效率[15-16]。目前,气-液-固三相磨粒流光整加工方法的研究主要集中在对三相磨粒流边界条件的控制及微气泡的注入方式,例如:对不同入射角度下气液固三相磨粒流流场近壁面湍动能和动压力的大小及分布进行研究,从而得出了最佳入射角度等工艺参数;通过研究不同温度下,气-液-固三相流场的流场特性,从而形成了不同温度下磨粒流的最佳抛光速度;在固-液两相湍流流场中注入微气泡,利用微气泡溃灭产生的冲击提高磨粒的动能,一定程度上提高了抛光的效率等[17-19]。

现有的研究中对于三相磨粒流流场自激发空化气泡方向的研究较少。与普通微纳米气泡有限的溃灭能量相比,空化气泡炸裂时可释放出1~1 018 kW/m3的高密度能量,同时伴随着高温和高压[20-21]。空化气泡可由空化结构、超声波和激光等产生。相比于其他方法,结构空化有很多优势,空化所形成的空化气泡与液体一起做整体运动,可在较大范围内形成一个比较均匀的空化强化场,能量利用率高,超声空化虽然在很多领域都有应用,但其只在声源附近较小范围内产生,能量集中,空化效应强烈,应用广泛[22-23],但是超声空化能耗利用率低,大约只有5%~10%的能量用于空化,其余能量则以热量的形式损耗,且需要超声激振装置,很多抛光流道内无法安装,应用受到限制。结构空化能产生大量空化云团,空化云团的溃灭在微气泡附近产生强冲击波和高能微射流,有望提高流场内抛光磨粒的冲击动能和磨粒运动的随机性,进而提高流体抛光的效率,因而有可能是一种有前景的流体抛光方法[24-26]。

本文提出利用文丘里管结构空化气泡溃灭辅助三相磨粒流抛光的方法。首先设计合理的抛光工具,使得通过约束流道的磨粒流速度增加而局部压力降低,导致液体内部产生空化现象,空化气泡溃灭产生的冲击波增加磨粒的动能,通过数值模拟和 PIV观测试验来研究磨粒流空化辅助抛光机理,最后搭建试验平台,通过加工对比试验验证本文所述方法与传统磨粒流流加工方法的加工效果。

1 数值模拟

1.1 加工原理

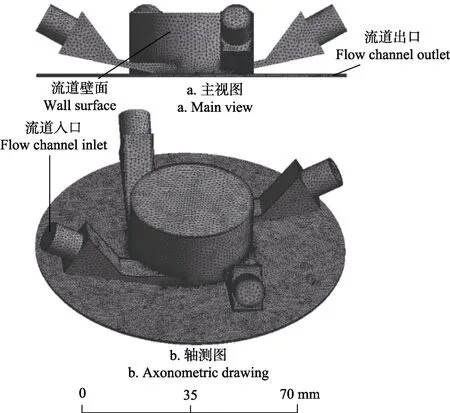

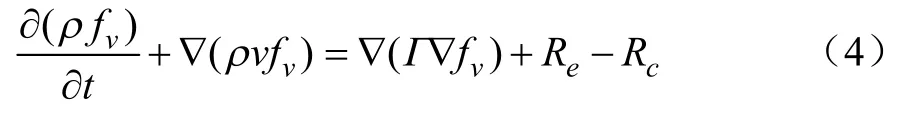

基于抛光流场模型中空化气泡的形成机理,在三相磨粒流专用抛光工具流道内设计了文丘里管空化结构,如图1所示。图1中加工平台中间中空,四周采用密封圈保证气密性,待加工硅片水平放置于加工平台上,通过真空泵抽取空气,使得加工平台保持真空状态,从而吸取硅片实现硅片的固定;抛光工具置于硅片正上方和硅片待加工表面形成面约束,并保证间距不大于1 mm;磨粒流通过转接口高速注入 4个均布入口中,磨粒流通过该空化流道后形成大量空化气泡,并与磨粒流混合在硅片表面形成高速湍流涡旋旋流,约束面内的高速离心震荡使得空化结构产生的空化气泡溃灭形成空化冲击,增强磨粒冲击的动能和加工的无序性,从而增大材料的去除率,实现工件的光整加工;抛光工具中的流场可通过观测口进行观察。

利用 ANSYS软件对流道进行抽取并进行相应的简化,采用四面体网格对内流道进行网格划分并对局部进行细化,并在入口和壁面处设置膨胀层,模型网格总数达到62万多个,划分结果如图2所示。

对全局计算域网格加密至 90万进行网格无关性验证,仿真结果显示流场最高流速误差为仅为1.2%,已达到网格无关性要求[27-28]。

图1 抛光工具结构图Fig.1 Structure diagram of polishing tool

图2 抛光流道网格划分图Fig.2 Meshing diagram of polishing channels

1.2 数学模型

三相流模拟问题既是流体力学领域的难题,也是流体加工领域的难点,其中包含了非常复杂的流动过程,现有模型也只是尽可能的描述其中的变化,并没有完全符合实际问题的模型。

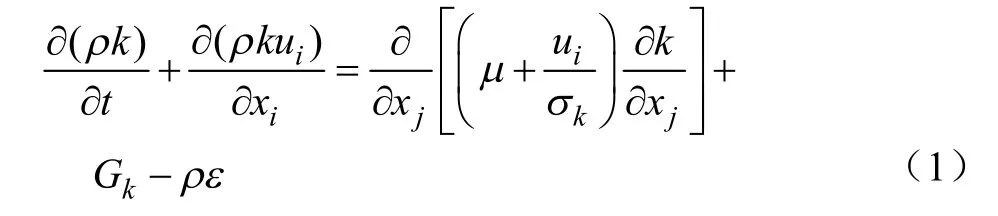

三相磨粒流的理想加工流场形态是湍流状态,处于湍流状态的三相磨粒流中的固相-磨粒能够随着载流体在边界层做无规则涡旋运动,从而对工件壁面产生不规则的切削运动,使得工件表面的纹理达到无序化,实现超精密加工的目的,因此需要选择合适的湍流模型来提高数值分析的精度。本文针对所述三相磨粒流空化辅助加工中的强旋流特性,引入Realizablek-ε湍流模型来对该抛光流场进行数值模拟[29-30],对工件表面磨粒流形成高速旋流的位置和形状进行预测,并对一些参数做出修正,尽可能使湍流模型贴近实际加工状态,从而指导加工试验,计算方程如下所示。

湍动能k方程为

湍动能耗散率方程ε方程为

式中ρ为流体密度,kg/m3;t为时间,s;k为湍动能,m2/s2;ui为速度,m/s;xi和xj表示2个坐标方向的张量,m;μ为流体动力黏度,Pa·s;σk为湍流普朗常数;ε为湍流耗散率,Gk是由于平均速度梯度引起的湍动能产生,kg/m·s3;µt为湍流粘性系数,Pa·s;C1ε、C2均为经验常数;E为时均应变率张量模量。

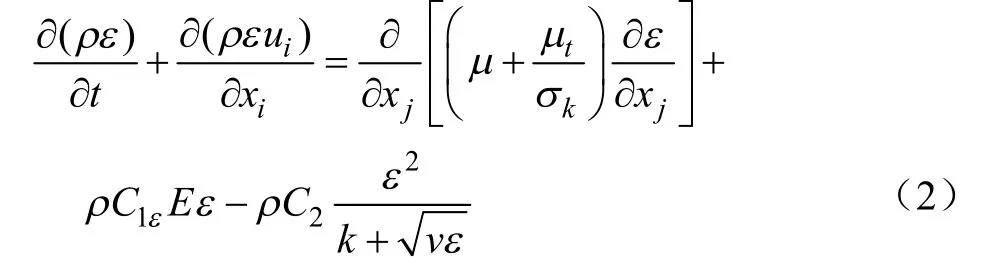

本文通过空化效应辅助磨粒流加工,从而达到提高加工效率的目的。在加工过程中会在特定区域发生液相和气相的转变,计算过程引入基于运输方程的空化模型,主要由混合密度函数和蒸汽运输方程构成。

混合密度函数为

蒸汽输运方程为[31]

式中fv为气相质量分数;ρv为气相密度,kg/m3;fg为固相质量分数;ρg为固相密度,kg/m3;v为液体的速度向量,m/s;Γ为有效扩散系数;Re和Rc分别为蒸汽的产生率与凝结率。

1.3 仿真边界条件设置

为了研究该空化结构产生的空化效应对流场加工特性产生的影响,仿真并对比分析有空化和无空化时的流场特征。利用FLUENT软件模拟空化现象,物理模型选取多相流模型中的Mixture模型,湍流模型用Realizablek-ε湍流模型,采用增强壁面处理,并充分考虑实际加工试验的条件,仿真采用的液相为纯水,固相为粒径50μm的SiC颗粒,体积分数为10%;气相分别为直径2 mm气泡,体积分数为 10%和文丘里管空化结构自激发的空化气泡。根据空化产生的条件设置入口条件为压力入口,根据泵的最大压力设置为0.6 MPa,入口流速约为10 m/s,出口压力为标准大气压,并采用分离求解器,显式线性化格式,在低压区引入空化模型,压力速度耦合方式选用SIMPLEC方法,压力插值格式采用线性插值格式,对流项的离散格式选用一阶迎风格式,同时考虑到由于抛光工具产生空化效应对磨粒流流态产生一定影响,对仿真中的液相温度、磨粒流液相密度和动力黏度等参数进行相应的修正,当残差小于 1´10–4并达到稳定状态时,认为计算收敛。

1.4 仿真结果与分析

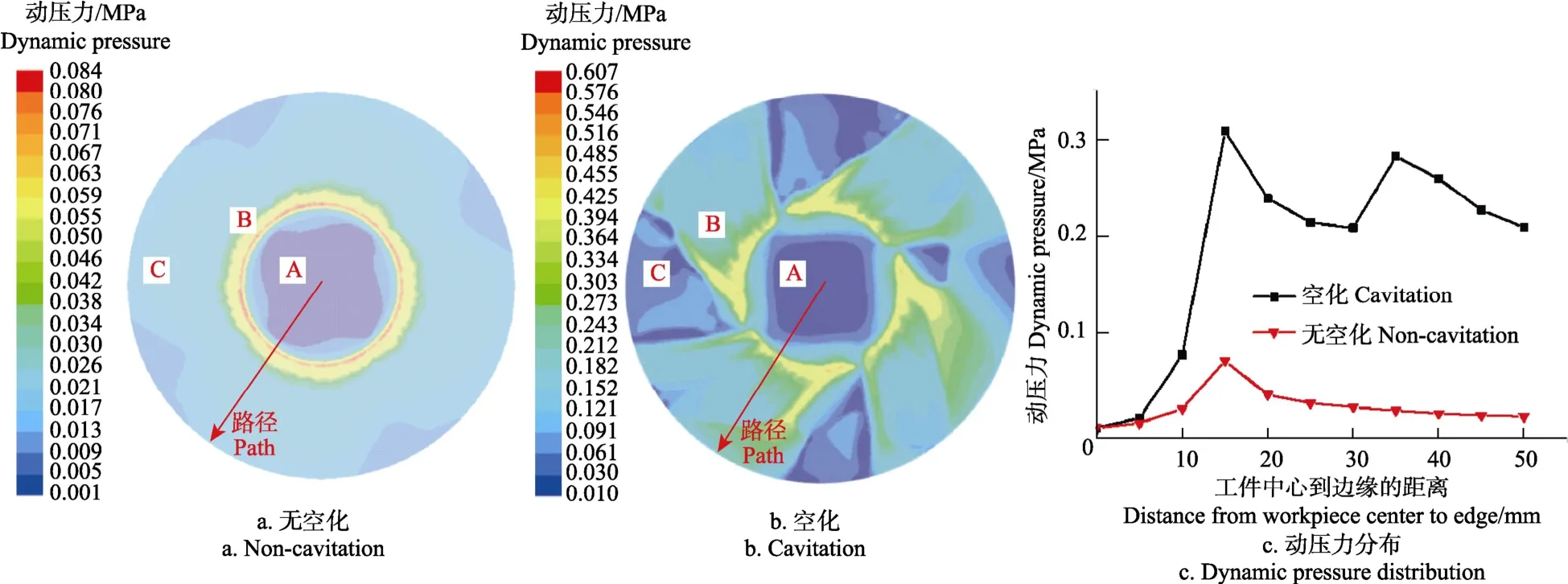

根据普林斯顿(Preston)方程可知,磨粒对工件壁面材料的去除作用是抛光流场近壁面相对压力、相对速度和湍动能综合作用的结果,因此需要对近壁面速度、动压力和湍动能进行数值模拟分析,在离工件表面0.1 mm设立监测面,该监测面上的数值模拟对比结果如图 3至图 5所示,为了方便描述与统计,将图中模拟结果相似的区域划分为A、B和C 3个区域。

由图3可知,区域A处的磨粒相对速度较小,占有面积一定,为速度真空区域,基本不能起到抛光作用;区域B处的磨粒相对速度较大,且占有面积较大,为主要加工区域,区域C处的磨粒相对于区域B速度较小,只能作为辅助加工区域。对比图3a和图3b可知,无空化仿真时区域B处的磨粒速度较大处仅集中在中心环处,抛光加工区域较小;相比于无空化仿真,空化仿真时区域B处磨粒速度较大处向四周辐射,呈现出 4个螺旋状,且磨粒的速度较大和加工区域较广;通过所设路径得到距离工件中心不同位置的速度分布情况如图3c所示,空化条件下的速度峰值和覆盖区域均比无空化状态下要大,有可能是由于空化结构产生大量空化泡,空化泡炸裂产生的空化作用于磨粒,使得磨粒冲击速度增大。

与图3相比,图4具有相同的动压力分布趋势,结合动压力公式p=0.5ρv2可知,当磨粒流密度ρ保持不变的情况下,动压力数值p与速度大小v成正比。区域A和C速度较小,动压力小,对抛光作用影响较小,区域B处由于空化作用使得磨粒的速度增大,导致动压力也随之增大,抛光作用显著,空化仿真中的动压力峰值与无空化仿真相差较大,且空化状态下动压力覆盖范围广,动压力随着工件中心距离的增大而缓慢减小,加工范围较大。

结合图3和图4可知,图5中3个区域的湍动能分布趋势与速度矢量和动压力分布趋势基本一致,且空化仿真的湍动能强度和占有空间均明显优于无空化仿真。根据湍动能公式k=2/3(vl)2可知,当湍流强度l一定时,速度v越大,则湍动能k越大。由文丘里管结构的空化特性可以判断[32]:在收缩流道末端,流场呈层流状态,产生大量空化泡;经过扩张流道阶段时空化泡长大并溃灭,激发巨大能量驱动磨粒加速,此时流场呈强烈的湍流状态,磨粒无序性增强,且流场的湍动能涵盖的范围较广,从而大幅度提高了加工的效率和质量。区域B处流场湍动能虽然涵盖加工区域较广,但由于流场的分布特性、湍动能的耗散和空化的范围,导致工件表面区域B处局部湍动能过大,会导致加工不均匀问题存在。

综上所述,通过对三相磨粒流流场无空化与空化对比仿真,可知该抛光工具形成的空化冲击作用使磨粒的速度增大,驱动磨粒进行微切削;使工件表面的空化区域扩大和湍动能增加,提高了三相磨粒流的加工精度和加工效率;螺旋状的空化区域特征也为接下来的 PIV观测试验和加工平台的搭建提供了重要参考。

图3 速度矢量对比Fig.3 Comparison of velocity vector

图4 动压力对比Fig.4 Comparison of dynamic pressure

图5 湍动能对比Fig.5 Comparison of turbulent kinetic energy

2 PIV验证试验

通过仿真结果可知,空化辅助磨粒流加工流场的动压力、速度矢量和湍动能分布差异明显,这说明磨粒流流场受到了扰动,促进了磨粒流的加工效果。本节通过搭建PIV观测平台进行试验,揭示空化辅助抛光的机理。

2.1 观测试验平台搭建

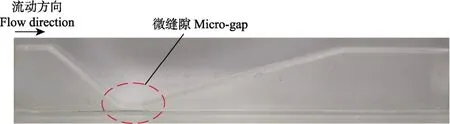

由于抛光工具尺寸较小,在 PIV弱光条件下难以拍摄出空化效果,故基于相似理论,按照2∶1的比例采用有机玻璃设计可视化单入口空化流道模型来观测流道流场的空化效应,如图6所示。

图6 空化流道模型Fig.6 Cavitation flow channel model

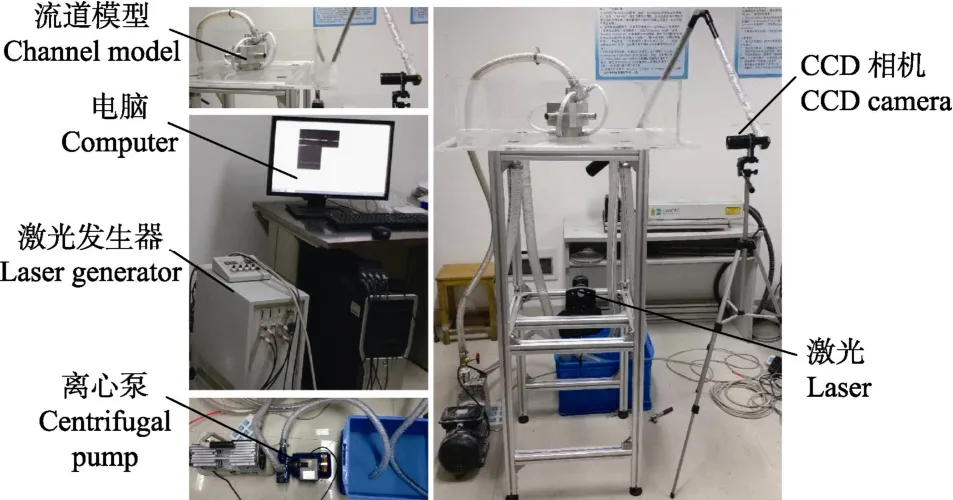

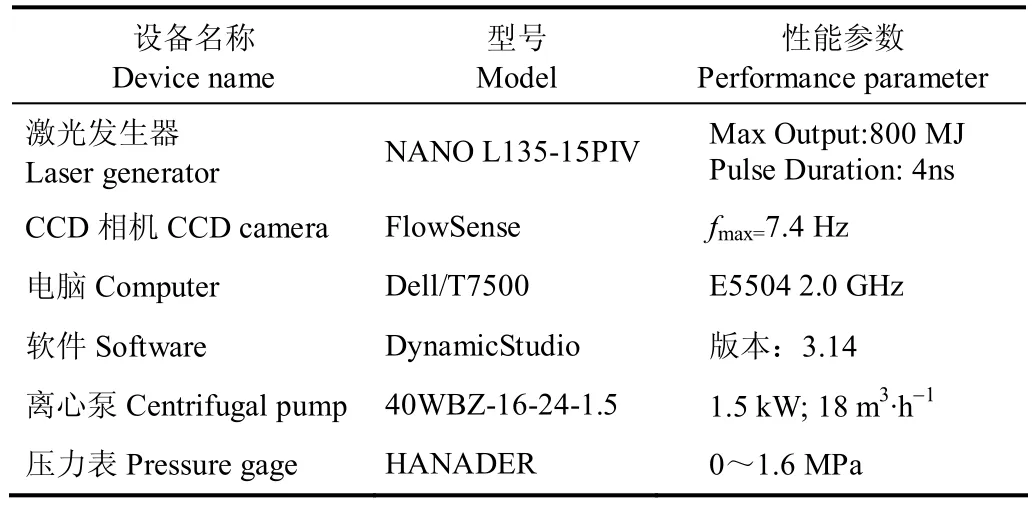

结合空化流道模型和PIV拍摄设备搭建PIV试验平台如图 7所示。工作原理如下:可调压力式离心泵带动混有示踪粒子的清水进行循环;激光发生器激发出高强度光线照射在流道侧面;高速相机在一定时间内正对流道内的流场进行连续拍摄,获得示踪粒子在流道内的运动图像;专业软件分析处理示踪粒子的运动图像,最终得到流场的实拍图、速度矢量图和涡量图等参数[33-34],PIV观测设备的详细参数如表1所示。

图7 PIV测量试验平台Fig.7 Measurement experiment platform of PIV

表1 PIV试验设备参数表Table 1 Equipment parameter list of PIV experiment

2.2 PIV观测结果与分析

PIV观测试验目的是观测空化气泡的溃灭对流场的扰动作用,分析利用空化辅助加工的机理。由于数值计算中液相作为主相,在流动区域占主要部分,磨粒作为次相跟随液相一起运动,磨粒的浓度较低且在液相中分布整体趋于无序,磨粒浓度对整个流场的分布影响可忽略。

为了提高 PIV观测试验的可实施性和可信度,试验参数应与仿真参数基本保持一致。试验用磨粒流组份为:液相为纯水,固相为50μm示踪粒子,浓度约为0.1%,气相为该抛光工具自激产生的空化泡;控制磨粒流的入口压力为0.6 MPa,流速约为10 m/s,出口为自由出口,压力等于大气压;试验温度为25 ℃;分别对单入口流道和4入口流道进行多次拍摄试验,提取适宜照片进行分析研究,结果如图8和图9所示。

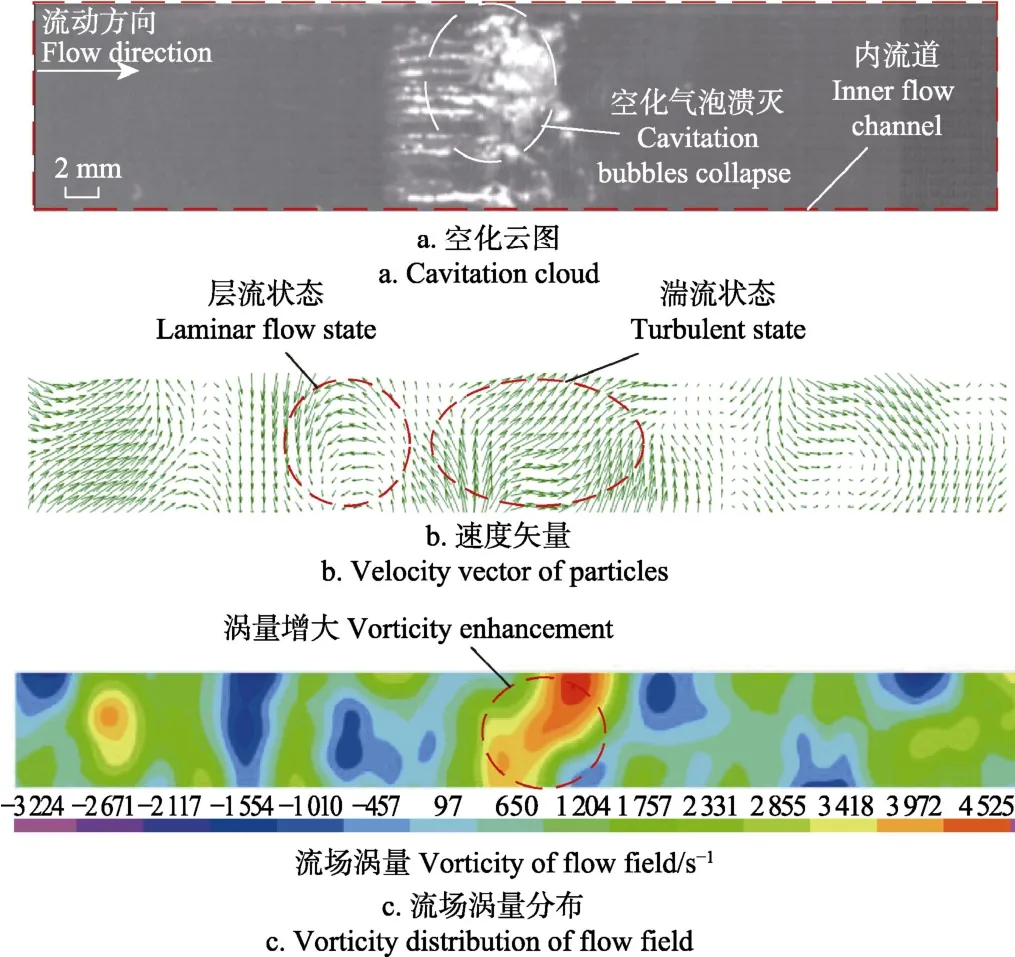

图8 单入口空化流道测量结果Fig.8 Measurement results of single inlet cavitation channel

图9 4入口流道测量结果对比Fig.9 Comparison of measurement results of 4 inlet channels

由图8a所示,单入口流道中自激产生了显著的空化现象,出现了空化云特征。从图8b可分析该流场速度矢量特征:在流道收缩阶段,磨粒流场处于层流状态,压力减小导致该处磨粒的速度增大,在速度矢量图中体现为速度矢量方向均匀一致;在空化产生阶段,由于空化气泡处于生长阶段,此阶段磨粒速度较小,为后期空化泡溃灭积累能量;在空化泡溃灭阶段,磨粒流流场为湍流状态,大量空化气泡溃灭增大磨粒的动能,使磨粒的运动趋于无序性,在速度矢量图上体现为速度矢量方向集中且无序。图8c的运动涡量图也验证了空化现象从产生到结束运动涡量的变化:空化开始阶段由于压力增大导致涡量较大;空化气泡生长阶段产生真空,使得流场涡量变小;空化气泡溃灭阶段释放出大量的能量,导致流场量迅速增大,磨粒的无序性增强。

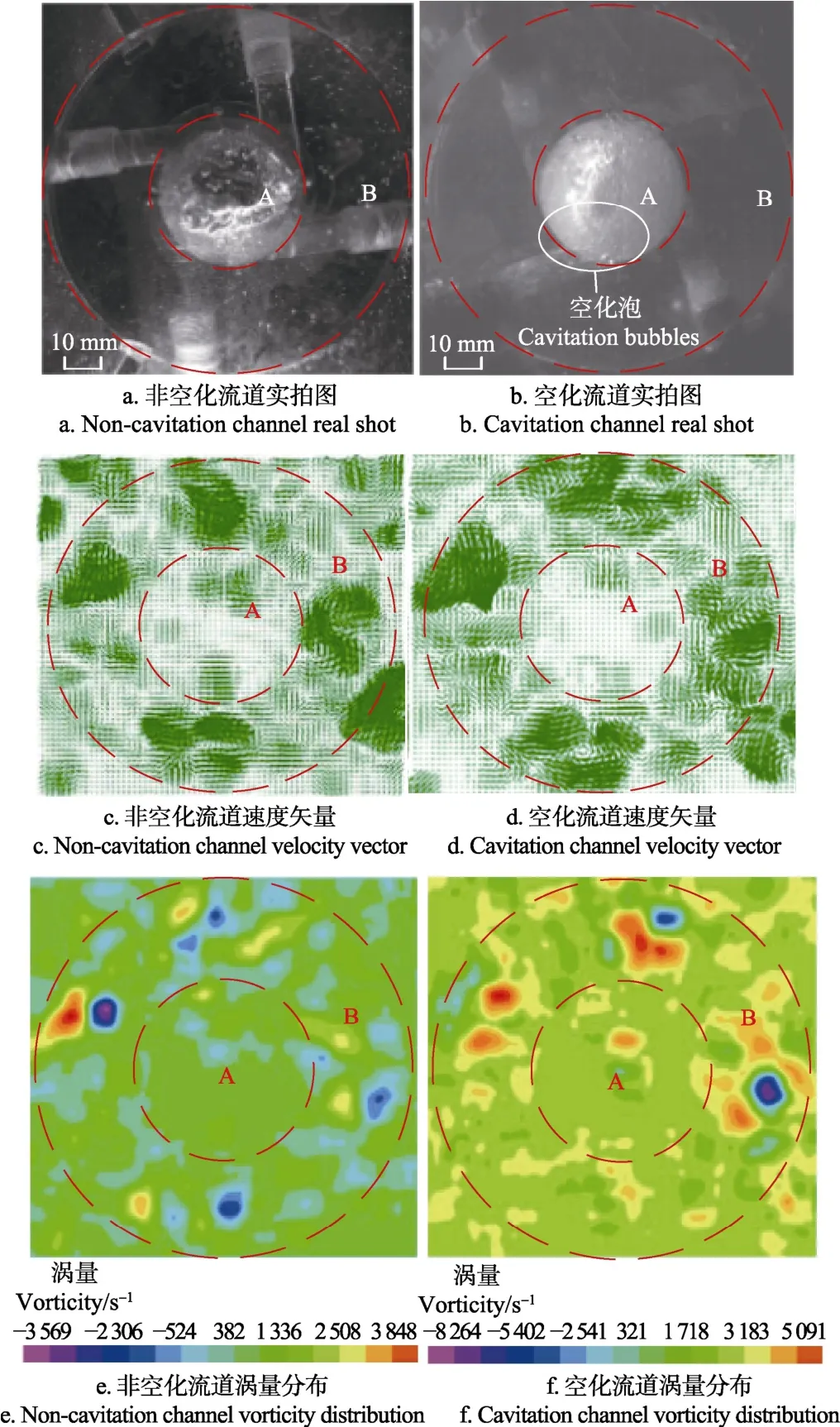

图9为4入口加工流场观测结果。对比图9a可看出,图9b空化辅助加工流场内产生了大量的空化气泡群。图9c和图9d为流场内磨粒运动矢量图,可看出磨粒基本集中在B区域中,为主要加工区域,A区域磨粒数量较少,基本不能起到加工作用。涡量是描述旋涡运动最重要的物理量之一,对比图9e可知,图9f空化辅助加工流场涡量在B区域较大,此时磨粒流的湍流强度由于空化气泡溃灭释放出大量能量而被增强,磨粒的运动趋于无序,增强了三相磨粒流的微切削能力,为超光滑表面的形成奠定了基础。磨粒聚集区域和流场湍流强度与数值模拟结果基本一致。上述 PIV试验结果既证明了数值模拟的正确性,也为三相磨粒流空化辅助抛光机理提供了试验依据。

3 加工验证试验

为了验证空化效应辅助下的磨粒流在工件表面有益加工效果,本节将搭建加工试验平台,设计并进行有无空化效应辅助的加工对比试验,验证磨粒流的实际加工效果。

3.1 加工试验准备

图10为磨粒流加工试验平台,主要由磨粒流循环系统和控制系统组成。磨粒流循环系统主要由磨粒流箱体、渣浆泵(1.5/1B×AH)、抛光工具约束流道和各管路阀门等组成。控制系统的主要作用是为约束流道提供一个可控湍流状态,主要由控制柜、电机、压力表(HANADER)、流量计(NONCON)及各类传感器等组成。通过压力表、流量计及传感器检测到的实时信号建立自动控制器,调整泵的流量和抛光加工参数,从而自动控制整个抛光过程。

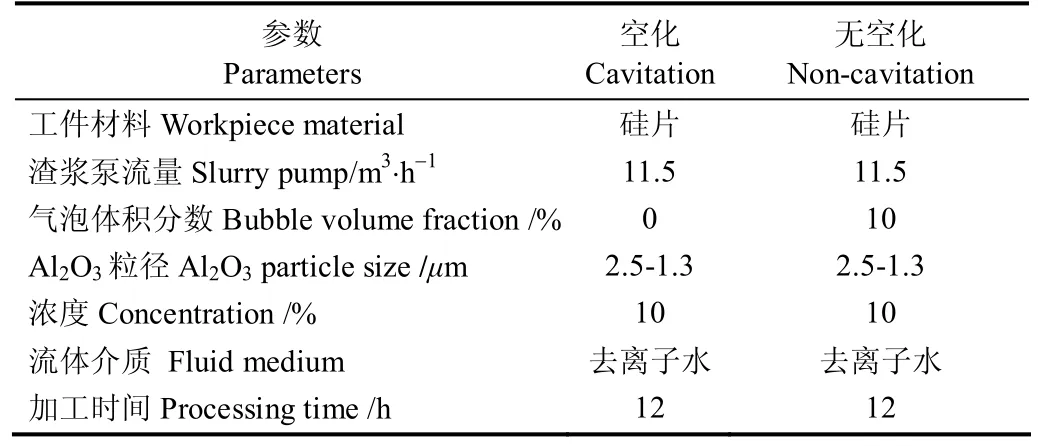

加工试验前,准备了多片初始粗糙度相同的硅片用于磨粒流加工,硅片直径为100 mm,硅片表面粗糙度通过Mitutoyo SJ410粗糙度测量仪进行测量,约为160 nm,同时采用Wyko NT9800 Veeco 白光干涉仪对硅片的表面进行观察,并保存图像。加工试验过程中的液-固两相磨粒流是液相为去离子水、固相为Al2O3磨粒和高分子聚合物分散剂充分混合搅拌后形成的弱粘性液体,并保证Al2O3磨粒在磨粒流中均匀分布,加工试验参数如表2所示。

3.2 加工试验结果与分析

3.2.1 粗糙度对比分析

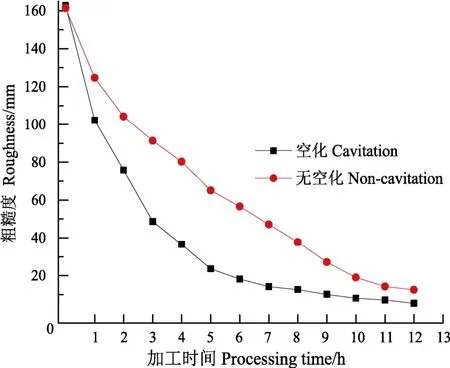

由仿真结果可知,磨粒流静态有效加工区域为B区域,固选取B区域表面粗糙度进行测量。为了保证数据的可靠性,分别对有无空化辅助加工2种情况进行12 h的加工,每隔1 h对工件的表面进行测量,每次测量3组数据并取平均值作为记录的结果。

图10 磨粒流加工试验平台Fig.10 Experimental platform for abrasive flow machining

表2 加工参数设置Table 2 Setting of processing parameters

图11为加工过程中工件表面B区域粗糙度随时间的变化规律。由图11可知:空化效应辅助加工过程中工件表面粗糙度在0~6 h内下降速度较快,6~12 h内下降速度较慢。这是由于粗加工阶段,磨粒粒径较大,空化冲击下的磨粒具有较大的动能,使得材料去除增大,表面粗糙度下降明显;精加工阶段,磨粒粒径较小,主要对工件表面起到“修形”的作用,修补粗加工中造成的缺陷,进一步降低表面粗糙度。通过对 2条曲线的斜率进行对比可知,空化辅助磨粒流抛光的效率明显提升。

图11 表面粗糙度随时间变化曲线Fig.11 Surface roughness curve over time

3.2.2 表面形貌对比分析

如图12为采用Wyko NT9800 Veeco白光干涉仪观测工件B区域内的三维形貌图。

从图12a和图12b中可以看出,初始状态下工件的表面形貌相接近,呈现出大量坑洼形状,表面粗糙度约为160 nm。加工12 h后,加工件表面具有磨粒流抛光特有的冲蚀痕迹,加工件原有的坑洼状态有了很大的改善,表面明显变光滑。通过对比图12c和图12d可以看出,空化辅助加工的工件表面三维形貌要比无空化辅助要好,且经过12 h的加工后表面粗糙度值Ra最低为4.95 nm。而无空化辅助加工下工件表面有略微的凹坑,这可能是由于无空化辅助磨粒流抛光中磨粒的速度较小,导致材料的去除量较少,一定程度上保留了原始工件表面的特征,表面粗糙度值Ra最低仅为7.23 nm。上述试验结果证明了空化辅助磨粒流抛光过程中利用空化气泡溃灭产生的巨大能量可有效提高加工质量。

综上所述,与传统磨粒流加工相比,采用文丘里管结构空化辅助抛光方法加工的工件在相同时间内能够达到较低的表面粗糙度,同时工件的表面形貌更好,加工效率大约提高了25%。

图12 抛光结果对比Fig.12 Comparison of polishing results

4 结 论

本文针对传统三相磨粒流抛光耗时长,效率低等问题,提出一种在约束流道内利用文丘里管结构空化辅助磨粒流抛光的方法,通过理论与试验研究得到如下结论:

1)基于流场的多相流混合模型和Realizablek–ε湍流模型,将运输方程的空化模型与流场模型进行耦合,对三相磨粒流的流场进行数值模拟,得到空化辅助抛光工件上表面0.1 mm处流场的速度矢量、动压力和湍动能云图。对比有无空化辅助加工 2种数值模拟结果表明,空化流场呈螺旋状态,流场分布状态较好,且在工件表面的区域B具有良好的加工特性。

2)设计磨粒流可视化流道,结合PIV测量设备搭建了磨粒流抛光流场测量试验平台。PIV测量试验分别获得了有无空化效应区域流场的运动图像、速度矢量图与涡量图,对比有无空化辅助加工 2种状态的结果表明,空化辅助三相流抛光机理为空化气泡炸裂产生的空化冲击增大了流体中磨粒的速度,提高了磨粒对工件表面的有效冲击,同时磨粒的运动趋于无规则状态,从而达到提高加工效率又能保证加工质量的目标。

3)搭建磨粒流加工试验平台,进行有无空化效应辅助的加工对比试验,对加工件表面区域B处的表面粗糙度进行测量,绘制粗糙度曲线,同时拍摄了抛光工件表面的形貌,发现空化效应辅助下的磨粒流加工时间明显缩短,工件表面粗糙度最低可达4.95 nm。

[1]罗锡文,廖娟,邹湘军,等. 信息技术提升农业机械化水平[J]. 农业工程学报,2016,32(20):1-14.Luo Xiwen, Liao Juan, Zou Xiangjun et al. Enhancing agricultural mechanization level through information technology[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(20): 1-14.(in Chinese with English abstract)

[2]潘彪,田志宏. 中国农业机械化高速发展阶段的要素替代机制研究[J]. 农业工程学报,2018,34(9):1-10.Pan Biao, Tian Zhihong. Mechanism of factor substitution during rapid development of China’s agricultural mechanization[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2018, 34(9): 1-10. (in Chinese with English abstract)

[3]刘佳,王利民,杨福刚,等. 粮豆轮作遥感监测对卫星时空及谱段指标的需求分析[J]. 农业工程学报,2018,34(7):165-172.Liu Jia, Wang Limin, Yang Fugang, et al. Requirement of revisiting period, spatial resolution and spectrum of satellite for grain-soybean rotations monitoring[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(7): 165-172. (in Chinese with English abstract)

[4]伟利国,张小超,汪凤珠,等. 联合收割机稻麦收获边界激光在线识别系统设计与试验[J]. 农业工程学报,2017,33(S1):30-35.Wei Liguo, Zhang Xiaochao, Wang Fengzhu, et al. Design and experiment of harvest boundary online recognition system for rice and wheat combine harvester based on laser detection[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(S1): 30-35.(in Chinese with English abstract)

[5]Beaucamp A, Namba Y. Super-smooth finishing of diamond turned hard X-ray molding dies by combined fluid jet and bonnet polishing[J]. CIRP Annals-Manufacturing Technology,2013, 62(1): 315-318.

[6]孟凯. 基于散粒磨料的超光滑抛光材料去除机理与试验研究[D]. 成都, 中国科学院光电技术研究所. 2017.Meng Kai. Material removal mechanism and experimental research for loose abrasive super-smoothing polishing[D].Chengdu, Institute of Optics and Electronics, Chinese Academy of Sciences, 2017. (in Chinese with English abstract)

[7]荆君涛,冯平法,魏士亮,等. Si3N4陶瓷旋转超声磨削加工的表面摩擦特性[J]. 光学精密工程,2015,23(11):3200-3210.Jing Juntao, Feng Pingfa, Wei Shiliang, et al. Surface friction characteristics of Si3N4 ceramics[J]. Optics and Precision Engineering, 2015, 23(11): 3200-3210. (in Chinese with English abstract)

[8]郭隐彪,杨炜,王振忠,等. 大口径光学元件超精密加工技术与应用[J]. 机械工程学报,2013,49(19):171-178.Guo Yinbiao, Yang Wei, Wang Zhenzhong, et al. Technology and application of utra-precision machining for large size optic[J]. Journal of Mechanical Engineering, 2013, 49(19):171-178. (in Chinese with English abstract)

[9]Naylor D, Roeleveld D. Measurement error in laser interferometry caused by free convective boundary layers on optical windows[J]. Optics & Lasers in Engineering, 2009,47(11): 1103-1107.

[10]Zeng Xi, Li Jinghong, Ji Shiming, et al. Research on machining characteristic of double-layer elastomer in pneumatic wheel method[J]. International Journal of Advanced Manufacturing Technology, 2017, 92(1/2/3/4): 1329-1338.

[11]袁巨龙,吴喆,吕冰海,等. 非球面超精密抛光技术研究现状[J]. 机械工程学报,2012,48(23):167-177.Yuan Julong, Wu Zhe, Lü Binmei. Review on ultra-precision polishing technology of asphe-ric surface[J]. Journal of Mechanical Enginee-ring, 2012, 48(23): 167-177. (in Chinese with English abstract)

[12]Yang L G, Chen L, Bai R, et al. Modelling of organic nanograting heterojunctions for photoelectric conversion[J].Solar Energy Materials & Solar Cells, 2007, 91(12): 1110-1119.

[13]Liu Y M, Tan J B, Ma J. Fabrication and shielding effectiveness evaluation of curved mesh optical windows using ray-optic tracing and equivalent film methods[J].Optics Communications, 2012, 285(20): 4015-4018.

[14]Kim W B, Nam E, Min B K, et al. Material removal of glass by magnetorheological fluid jet[J]. International Journal of Precision Engineering & Manufacturing, 2015, 16(4): 629-637.

[15]Ge Jiangqin, Ji Shiming, Tan Dapeng. A gas-liquid-solid three-phase abrasive flow processing method based on bubble collapsing[J]. International Journal of Advanced Manufacturing Technology, 2018, 95(1-4): 1069-1085.

[16]Zhang Li, Wang Jinshun, Tan Dapeng, et al. Gas compensationbased abrasive flow processing method for complex titanium alloy surfaces[J]. International Journal of Advanced Manufacturing Technology, 2017, 92(9/10/11/12): 3385-3397.

[17]计时鸣,谭云峰,谭大鹏,等. 气-液-固三相磨粒流旋流流场分析及加工试验研究[J]. 应用基础与工程科学学报,2017,25(6):1193-1210.Ji Shigming, Tan Yunfeng, Tan Dapeng, et al. Swirling flow field numerical analysis and processing experiment of gas-liquid-solid three phase abrasive flow machining[J].Journal of Basic Science and Engineering, 2017, 25(6): 1193-1210. (in Chinese with English abstract)

[18]计时鸣,黄希欢,谭大鹏,等. 气-液-固三相磨粒流光整加工及其工艺参数优化[J]. 光学精密工程,2016,24(4):855-864.Ji Shiming, Huang Xihuan, Tan Dapeng, et al.Gas-liquidsolid abrasive flow polishing and its process parameter optimization[J]. Optics and Precision Engineering, 2016,24(4): 855-864. (in Chinese with English abstract)

[19]计时鸣,余昌利,赵军. 三相旋流抛光磨粒运动的测量与微气泡补偿[J]. 光学精密工程,2017,25(4):411-421.Ji Shiming, Yu Changli, Zhao Jun. Measurement of abrasive particles by three-phase swirling polishing and its microbubble compensation[J]. Optics and Precision Engineering, 2017, 25(4): 411-421. (in Chinese with English abstract)

[20]Didenko Y T, Suslick K S. The energy efficiency of formation of photos, radicals and ions during single-bubble cavitation[J]. Nature, 2002, 418(6896): 394-397.

[21]赵轩达,祝锡晶,庞昊斐. 超声辅助磨料流加工的材料去除机理及参数研究[J]. 热加工工艺,2017(6):163-167.Zhao Xuanda, Zhu Xijing, Pang Haofei. Research on material removal mechanism and parameters of ultrasonic assisted abrasive flow machining[J]. Hot Working Technology, 2017(6):163-167. (in Chinese with English abstract)

[22]计时鸣,陈凯,谭大鹏,等. 超声空化对软性磨粒流切削效率和质量的影响[J]. 农业工程学报,2017,33(12):82-90.Ji Shiming, Cheng Kai, Tan Dapeng, et al. Effect of ultrasonic cavitation on maching efficiency and quality of soft abrasive flow[J]. Transaction of the Chinese Society of Agricultural Engineering, 2017, 33(12): 82-90. (in Chinese with English abstract)

[23]计时鸣,李军,谭大鹏. 基于超声波激振强化的软性磨粒流光整加工模拟与试验研究[J]. 机械工程学报,2016,52(21):182-189.Ji Shiming, Li Jun, Tan Dapeng. Numerical and experimental study on softness abrasive flow finishing based on turbulence enhancement by ultrasonic vibration[J]. Journal of Mechanical Engineering, 2016, 52(21): 182-189. (in Chinese with English abstract)

[24]Chen F, Wang H, Tang Y, et al. Novel cavitation fluid jet polishing process based on negative pressure effects[J].Ultrasonics Sonochemistry, 2018, 42: 339.

[25]韩冰,张海,于晓光,等. 空化水喷丸工艺中空化行为的数值模拟与验证[J]. 机械工程学报,2012,48(15):193-198.Han Bing, Zhang Hai, Yu Xiaoguang, et al. Numerical simulation and verification of cavitation behavior in water-jet cavitation peening processing[J]. Journal of Mechanical Engineering, 2012, 48(15): 193-198. (in Chinese with English abstract)

[26]Hutli E, Nedeljkovic M S, Bonyár A, et al. The ability of using the cavitation phenomenon as a tool to modify the surface characteristics in micro- and in nano-level[J].Tribology Interna-tional, 2016, 101: 88-97.

[27]偶国富,饶杰,章利特,等. 煤液化高压差调节阀空蚀/冲蚀磨损预测[J]. 摩擦学学报,2013,33(2):155-161.Ou Guofu, Rao Jie, Zhang Lite, et al. Numerical investigation of cavitation erosion/solid particle erosion in high differential pressure control valves in coal liquefaction [J]. Tribology,2013, 33(2): 155-161. (in Chinese with English abstract)

[28]韩伟,陈雨,刘宜,等. 水轮机活动导叶端面间隙磨蚀形态演变预测[J]. 农业工程学报,2018,34(4):100-107.Han Wei, Chen Yu, Liu Yi, et al. Prediction of erosional shape evolution in end-surface clearance of turbine guide vane[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(4): 100-107. (in Chinese with English abstract)

[29]崔凯,张海,王卫良,等. 旋流燃烧器数值模拟中Realizablek–εRSM模型的比较[J]. 工程热物理学报,2012,33(11):2006-2009.Cui Kai, Zhang Hai, Wang Weiliang, et al. Comparison between realizable k-ε and RSM model in the simulation for a swirl burner[J]. Journal of Engineering Thermophysics,2012, 33(11): 2006-2009. (in Chinese with English abstract)

[30]付强,袁寿其,朱荣生,等. 离心泵气液固多相流动数值模拟与试验[J]. 农业工程学报,2012,28(14):52-57.Fu Qiang, Yuan Shouqi, Zhu Rongsheng, et al. Numerical simulation and experiment on gas-liquid-solid multiphase flow in centrifugal pump[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2012, 28(14): 52-57. (in Chinese with English abstract)

[31]Coutier-delgosga O, Fortes-patella R, Reboud J L. Evaluation of the turbulence model influence on the numerical simulations of unsteady cavitation[J]. Journal of Fluids Engineering, 2008, 125(1): 38-45.

[32]陶跃群,蔡军,刘斌,等. 湍流作用下空化泡的动力学分析和溃灭瞬间自由基产量计算[J]. 中国科学院大学学报,2017,34(2):191-197.Tao Yuequn, Cai Jun, Liu Bin, et al. Bubble dynamic analysis and hydroxyl radical production calculation at bubble collapse in turbulence flow[J]. Journal of University of Chinese Academy of Science, 2017, 34(2): 191-197. (in Chinese with English abstract)

[33]权辉,李仁年,苏清苗,等. 基于PIV测试的螺旋离心泵内部流动特性研究[J]. 农业机械学报,2015,46(4):28-32+58.Quan Hui, Li Rennian, Su Qingmiao, et al. Internal flow characteristic of screw centrifugal pump based on PIV[J].Transactions of the Chinese Society for Agricultural Machinery,2015, 46(4): 28-32+58. (in Chinese with English abstract)

[34]李琛,善盈盈,厉志安,等. 图像粒子测速技术测量软性磨粒流流场[J]. 农业工程学报,2015,31(5):71-77.Li Chen, Shan Yingying, Li Zhian, et al. Measurement of softness abrasive flow field based on particles image velocimetry[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015,31(5): 71-77. (in Chinese with English abstract)