稻麦联合收获机割台参数按键电控调节装置设计与试验

2018-08-22汪树青

陈 进,汪树青,练 毅

(江苏大学机械工程学院,镇江 212013)

0 引 言

联合收获机是能够一次性完成切割、输送、脱粒分离、清选及集粮等工序的收获机械[1]。国外所研制的机型逐步向着大型化、复合化、高效化和自动化方向发展[2-4]。国内学者对联合收获机作业信息监控、谷物流量、谷物含水率、谷物破碎率及含杂率等方面的研究取得了一系列成果。由于技术封锁,国外先进的技术没有很好地应用在国内联合收获机上。对于联合收获机的操控性方面,国内公司所生产的联合收获机基本上还停留在操纵杆操作且操控不便。国外联合收获机大都升级为按键控制和触摸屏控制,智能化程度得到进一步提升[5-6]。针对国内外联合收获机的发展现状,迫切需要对联合收获机工作部件进行控制升级。良好的控制系统能够降低劳动强度,提高工作效率,减小谷物损失,降低机器故障率,提高联合收获机工作的稳定性和可靠性[7-9]。

本文在分析稻麦联合收获机割台部件组成及其工作原理基础上,针对割台操控不便、自动化程度低等问题,设计了联合收获机割台参数调节装置,该装置将原有机器上的多杆手工操纵置换为按键操作,实现联合收获机割台参数的电动调节,拨禾轮转速随调整参数及作业速度的变化自动匹配相应转速,整体上提高了割台系统作业参数操控自动化水平。

1 割台参数调节装置总体设计要求与结构组成

1.1 总体设计要求

1)调节装置工作模式:割台高度、拨禾轮高度、拨禾轮位置按键电控模式;拨禾轮转速有手自切换 2种模式,在自动调节模式下,根据采集作业速度、割台高度和拨禾轮高度信号通过建立拨禾轮转速模型实现自动控制。

2)参数显示、存储及传输功能:联合收获机田间作业时,割台部件的调节参数能够实时显示,记录割台部件参数调节的变化信息,由CAN模块进行数据传输,为其他课题组提供监测信息。

3)转速监测相对误差≤8%,位移监测相对误差≤8%,作业速度监测相对误差≤5%,拨禾轮转速自动控制精度≥90%。

1.2 总体结构组成

联合收获机割台参数调节装置总体结构组成如图 1所示。

图1 割台参数调节装置总体结构组成Fig.1 Overall structure of header parameter adjustment device

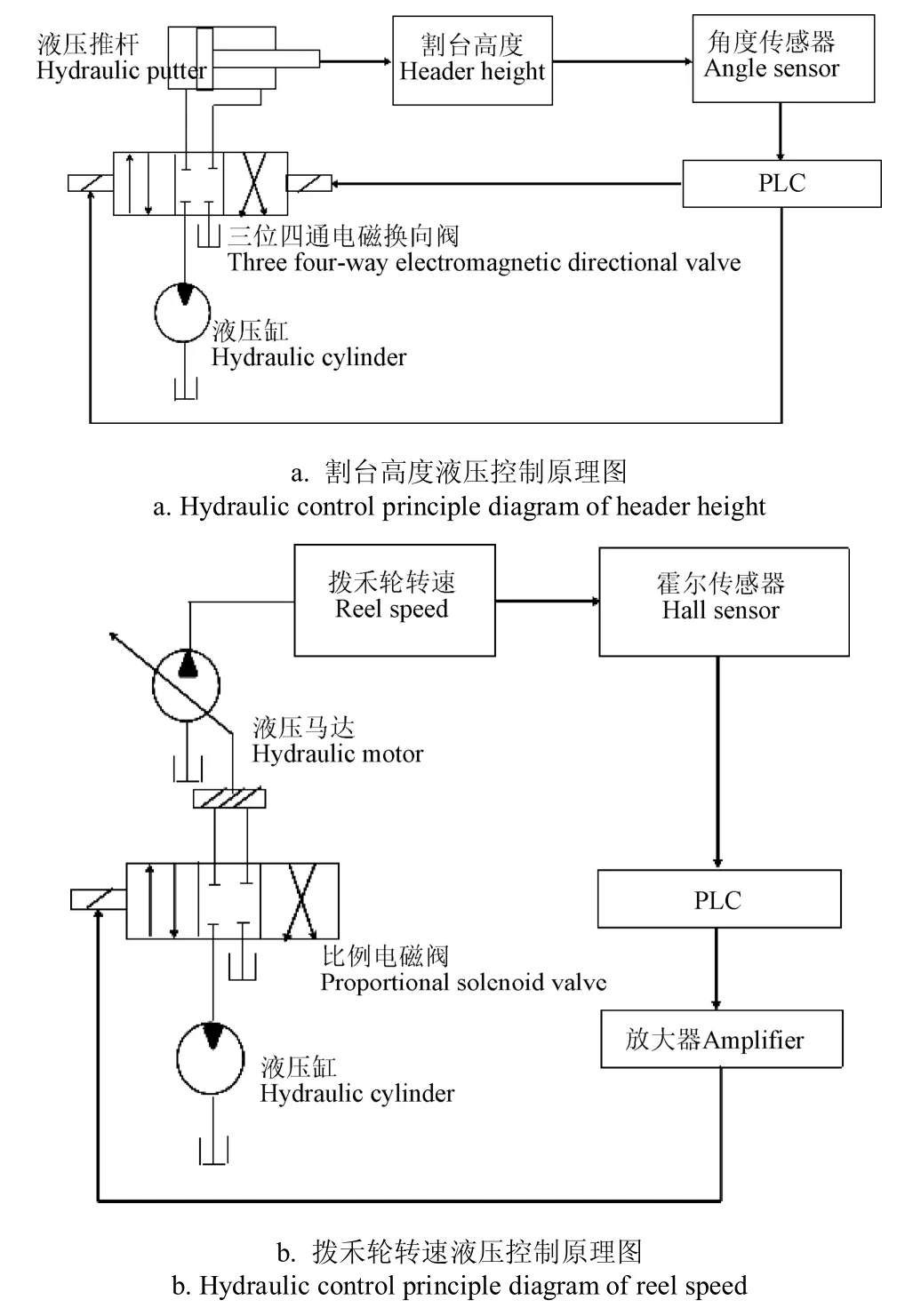

调节装置主要由传感器模块、PLC控制单元、显示模块、按键模块和割台部件驱动等模块组成。传感器模块选用角度传感器、位移传感器和霍尔传感器。主控制器采用三菱PLC。显示模块采用三菱触摸屏,与PLC通讯方式采用RS-232串口通信。按键模块采用自复位和自锁开关完成手动模式调整功能和自动调整功能的切换。割台执行部件采用液压控制,液压控制元件选用三位四通电磁换向阀和比例电磁阀。割台高度液压控制原理如图2a所示,拨禾轮高度及前后位置的液压控制原理类似。比例电磁阀是一种根据输入的电信号大小使电磁铁动作,完成与输入电信号成比例的流量和压力输出的元件[10-12]。PLC的 DA输出电压经比例放大器放大后输出电流控制比例电磁阀开度的大小,开度大小决定进入液压马达的液压油量大小,液压马达是一种将液压能转变为机械能的装置,油量大小对应液压马达输出转速,进而实现拨禾轮转速的控制。其液压控制原理如图2b所示。

图2 割台高度和拨禾轮转速液压控制原理Fig.2 Hydraulic control principle of header height and reel speed

2 割台参数调节装置控制系统组成与工作流程

2.1 输入输出信号

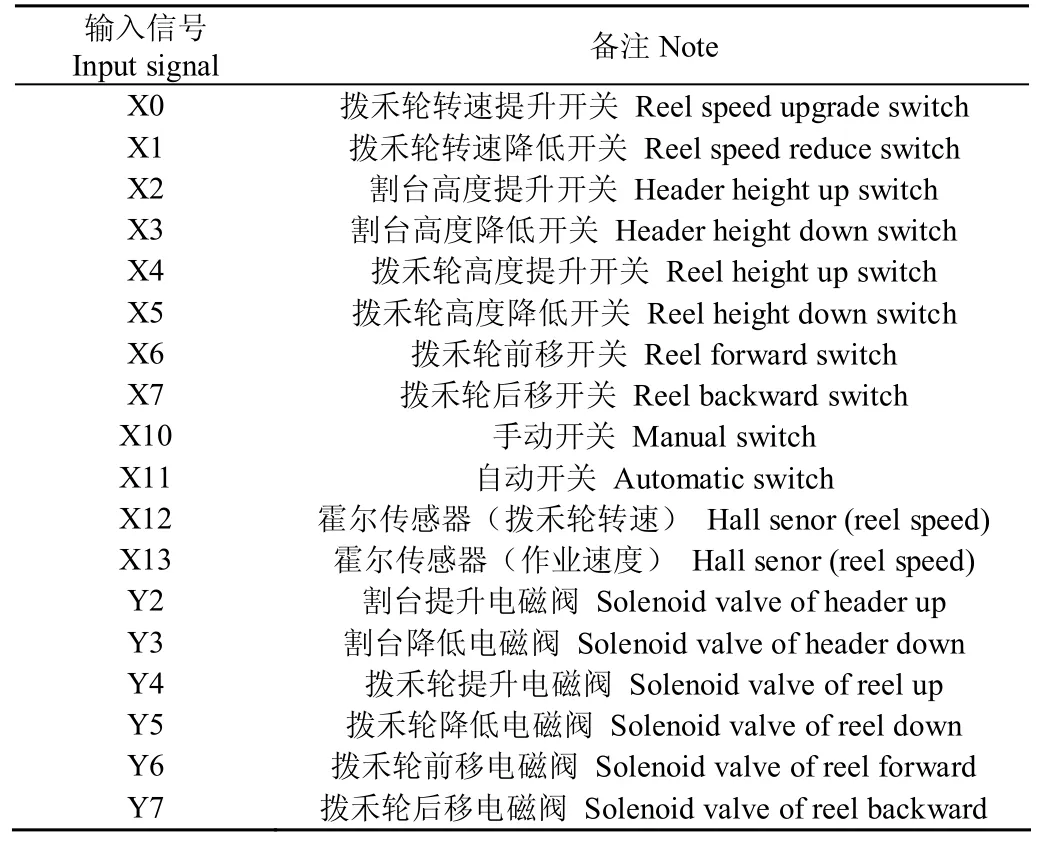

割台参数调节装置以PLC为主控制器,输入信号包括10个按键开关信号和2个霍尔传感器信号,输出控制对象包括6个电磁阀和1个比例电磁阀。PLC的输入输出资源分配如表1所示。

表1 PLC输入输出资源分配Table 1 PLC input and output resource allocation

2.2 信号采集

割台参数控制对象包括割台高度、拨禾轮高度、拨禾轮前后位置及拨禾轮转速,执行机构由液压系统完成动作,PLC接线方式简单,输出端口连接电磁阀,DA输出模块连接比例电磁阀实现割台参数部件动作,选用三菱FX2n系列PLC,控制器带有10通道AD模块和2通道DA输出模块,满足调节装置的控制要求。霍尔传感器有NPN低电平信号输出和PNP高电平信号输出2种。输入接口与按键采用短接方式,低电平信号输入,霍尔传感器选用 NPN型霍尔传感器接入 PLC输入口 X12和X13。割台高度检测角度传感器、拨禾轮高度及前后位置的检测位移传感器为模拟量输出,信号线分别接入AD0、AD1和AD2三个通道输入模块。

2.3 执行机构驱动

比例放大器是比例电磁阀的控制和驱动装置,是比例电磁阀的基本电控单元,能够根据比例电磁阀的控制需要对控制电信号进行处理、运算和功率放大[13-16]。PLC的DA模块无法直接驱动比例电磁阀,需要通过比例放大器进行信号放大,比例放大器的输入端地线和输入端信号线与PLCDA模块的COM端和输出端分别相连接;比例放大器的输出端信号接入比例电磁阀。比例放大器与比例电磁阀组成一个由控制信号电压改变比例电磁阀开度的大小,由液压马达输出转速带动拨禾轮进行转速的调节。

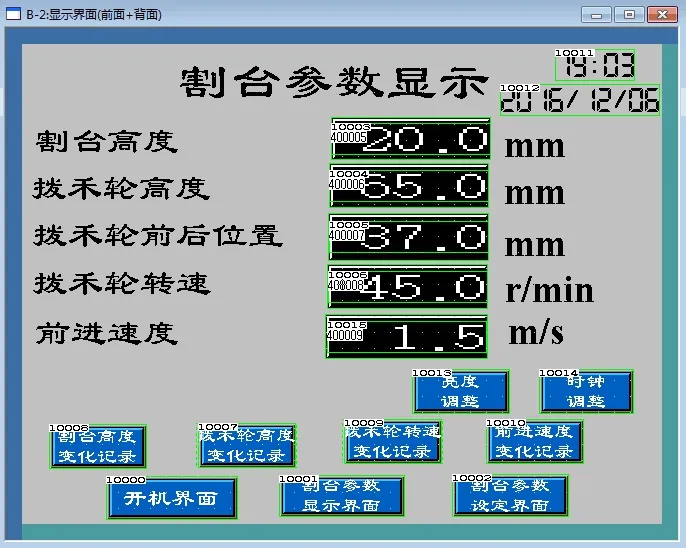

2.4 显示界面

GT Designer3是一款触摸屏编程软件,是进行工程和画面创建、图形绘制、对象配置和设置、公共设置以及数据传输的软件,集成有GT Simulator3仿真软件,能够进行仿真模拟[17-19]。显示界面设计要实现触摸屏和 PLC的连接,需要进行变量设置和界面设计。变量设置是建立触摸屏与PLC的I/0接口及存储单元之间的联系,实现PLC与触摸屏数据的交换。界面设计包括割台参数调节装置的开机界面、显示界面和参数设置界面等。结合联合收获机割台参数调节装置的主要控制对象,所设计的显示界面如图3所示。

图3 触摸屏界面Fig.3 Touch-screen interface

2.5 工作流程

本文中选用三菱系列 PLC,其软件平台为 GX Work2[16],采用GX Work2软件编写控制系统梯形图。PLC识别按键信号,执行控制程序,调节收获机割台部件动作。调节装置工作流程如图4所示。

图4 割台参数调节装置工作流程Fig.4 Working progress of header parameter adjustment device

系统开机完成自检后,传感器模块将当前状态信息反馈到PLC,内部继电器M8044置位,此时执行机构处于初始位置,系统运行后PLC内部软元件初始值相应确定,然后识别手动/自动按键信号,进入手动/自动调节模式并读取传感器检测值。

手动模式下,PLC识别按键信号,发送执行指令调整割台部件动作。传感器接收信息通过PLC数据采集模块采集信号经RS-232串口通讯由显示模块显示。自动控制模式下,传感器实时采集作业速度、割台高度、拨禾轮高度及转速信号,送入PLC进行数据处理和计算,PLC根据控制算法输出控制信号,并经放大器放大后控制比例电磁阀开度,开度大小决定进入液压马达的液压油量,进而实现拨禾轮转速的控制。

3 拨禾轮转速自动控制算法

拨禾轮转速自动控制是割台参数自动调节的核心与关键,拨禾轮转速调整对作物收获质量影响较大,转速过大容易造成脱粒现象加大损失率和破碎率,转速过低难以推送作物进行切割和下一步工序。

3.1 拨禾轮转速控制模型建立

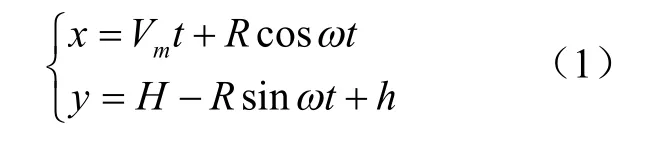

为了对拨禾轮转速进行自动控制,需要对拨禾轮工作过程建立数学模型。联合收获机作业时,拨禾轮运动实际上是一种复合运动,由拨禾轮运动过程分析并建立直角坐标系,设拨禾轮高度及前后位置的初始点为坐标原点O(即高度最低、位置最后),x轴指向前进方向,y轴垂直向上,拨禾轮外圈上任意点的复合运动数学模型如下[20-23]

式中x为拨禾轮水平位移,m;y为高度位移,m。考虑到联合收获机作业过程中拨禾轮拨齿接触作物时,拨齿竖直位移y和作物高度近似相等,假设L为作物高度,m,即y≈L;Vm为收获机作业速度,m/s;t为运动时间,s;R为拨禾轮半径,m;w为拨禾轮角速度,rad/s;H为拨禾轮回转中心相对割刀的垂直距离,m;h为割台(留茬)高度,m。

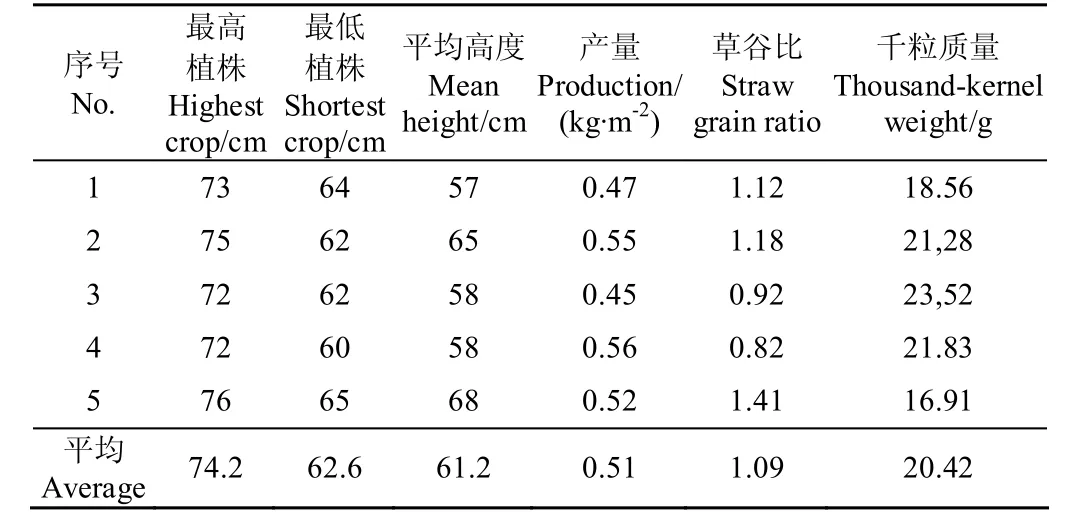

由式(1)可得

为了减少拨齿对谷物的碰撞,拨齿进入谷物时的水平分速度理论上应该为0,即

轮速比l为拨禾轮线速度与收获机作业速度的比值,有如下关系

式中Vb为拨禾轮线速度,m/s;n为拨禾轮转速,r/s。

由式(3)和式(4)得到带入式(1)得到

式中L为作物高度,m。

将式(6)带入式(4)得到拨禾轮转速数学模型

Vm由霍尔传感器采集并计算处理后得到,L由触摸屏设定界面输入,H根据试验标定,由拨禾轮高度传感器检测数值z与拨禾轮实际高度建立回归方程,数学模型表示为

式中z表示拨禾轮高度位移传感器检测值,A、B为标定常数。

h值的确定,需要建立仿形板转动角度与割台高度的数学模型,文献[24]中,通过角度传感器测量得到仿形板角度a与输出电压V的关系

式中k1为仿形板转动角度与割台高度值的标定系数(V/°),V为角度传感器输出电压值,V;a为角度传感器随仿形板转动的角度值,(°)。

根据试验标定割台高度h与输出电压值V的关系模型为

式中k2为割台高度标定系数,m/V;C为常数,m。

式(9)带入式(10)中得到割台高度与角度传感器检测角度变化的对应关系为

将式(8)和式(11)带入式(7)可进一步得到拨禾轮转速数学模型为

3.2 拨禾轮转速自动控制算法

常规的PID控制具有稳定性好、控制精度高等特点,但由于参数数值固定,难以满足非线性、时变性较强的系统控制要求,且拨禾轮容易受到收获机振动及自身惯性的影响,控制稳定性差。为了获得满意的控制效果、提升控制系统的稳定性,本文采用响应快、鲁棒性好的模糊控制与 PID控制相结合,根据建立的模糊规则,通过对 PID控制器参数不断进行在线调整,实现系统的实时控制,提高系统稳定性[25-28]。

设定u(t)为t采样时刻的输出,e(t)为t采样时刻的偏差,T为采样周期,输出控制量计算公式为

式中,kp、ki、kd分别表示比例、微分、积分系数。

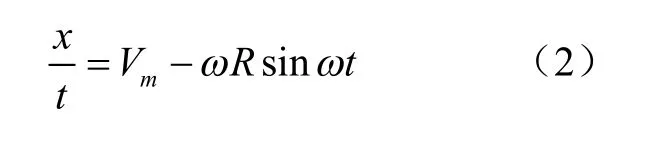

t时刻拨禾轮转速偏差e(t)和偏差变化率De的计算公式为

式中ni为拨禾轮转速的目标值,in¢为拨禾轮转速当前采样值,r/min。

以拨禾轮转速偏差e(t)及偏差变化率De为控制器输入语言变量。正常收获水稻时,其他参数设定为额定值时,为了收获效率较高同时损失率较小,将拨禾轮转速调整在(45,50)r/min进行收割,试验样机拨禾轮转速的实际调节范围可设为(15,85)r/min,以50 r/min为基准转速,转速调节范围为(−35,35)r/min,进行归一化处理后,转速偏差e(t)和偏差变化率De的模糊域量化到{−3、−2、−1、0、1、2、3}。模糊集设为{NB、NM、NS、ZO、PS、PM、PB}分别表示负大、负中、负小、零、正小、正中、正大。输入输出变量的隶属度函数采用三角形函数,e(t)、De隶属度函数曲线如图5所示。

图5 拨禾轮转速偏差e(t)及偏差变化率De隶属度函数曲线Fig.5 Membership function curve of reel speed deviation e(t) and deviation error rate De

建立模糊控制规则表和模糊语言,利用MATLAB软件编制程序,并进行模糊推理与解模糊,建立离线模糊控制查询表,存放在PLC的保持继电器中[29]。根据现场经验和理论基础相结合所制定模糊控制规则如表2所示。

表2 拨禾轮转速模糊控制规则表Table 2 Fuzzy control rules of reel speed

拨禾轮转速自动控制时,PLC采样计算得到转速目标值和当前值,然后计算e(t)、De并进行等级量化,得到其相应的模糊化论域元素,再通过查表获得输出量的量化值。经模糊控制规则表求得的kp、ki、kd系数的值,其线性组合计算最终输出值。拨禾轮转速模糊 PID控制流程如图6所示。

图6 拨禾轮转速模糊PID控制算法设计Fig.6 Design of fuzzy PID control algorithm for reel speed

4 割台参数调节功能测试及结果分析

4.1 手动调节功能测试及结果分析

2017年11月22日,试验地点为山东省东营市孤岛镇,试验田为已收获的水稻田,试验机型为雷沃公司生产的GN120型轮式全喂入联合收获机。在联合收获机上安装割台参数调节装置,分别进行割台高度、拨禾轮高度、拨禾轮前后位置及转速的手动功能测试。调节装置安装如图7所示。

图7 调节装置安装图Fig.7 Installation drawing of adjustment device

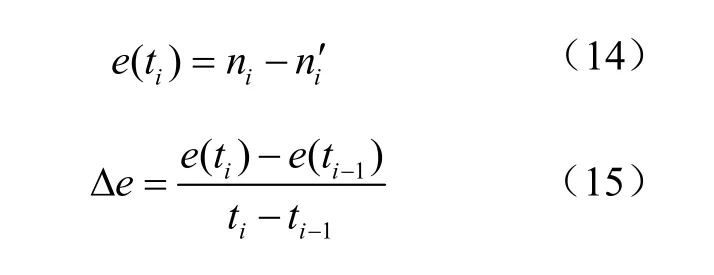

每个功能测试共进行12次测试,使用卷尺分别测量割台高度、拨禾轮高度和拨禾轮前后位置变化值,使用转速表测量拨禾轮转速,以人工测量作为标准值,显示模块显示值作为测量值,对收获机作业速度进行调整,保持速度恒定进入20 m标定区域,记录显示数值。人工秒表计时标定区域收获机运行时间并计算作业速度,以此为标准值。调节装置手动功能测试结果如表3所示。

表 3测试数据表明,割台高度、拨禾轮高度、拨禾轮前后位置、拨禾轮转速最大相对误差分别为 7.4%、3.4%、2.0%、7.8%,作业速度在0.1~0.5 m/s区间上相对误差较大,最大为3.4%,在0.5~2.0 m/s区间上相对误差减小,造成误差变化的原因为机器作业速度较慢时,转速较低,系统装置采样存在一定的误差,随着作业速度的增大,系统采样逐渐过度到平稳状态,误差减小。联合收获机振动大对数据的采集存在很大的干扰性,田间地面不平、田间留茬不均等影响因素也给采集数据和人工测量造成误差。

表3 调节装置手动功能测试结果Table 3 Test results for manual function of adjustment device

4.2 拨禾轮转速自动调整功能测试及结果分析

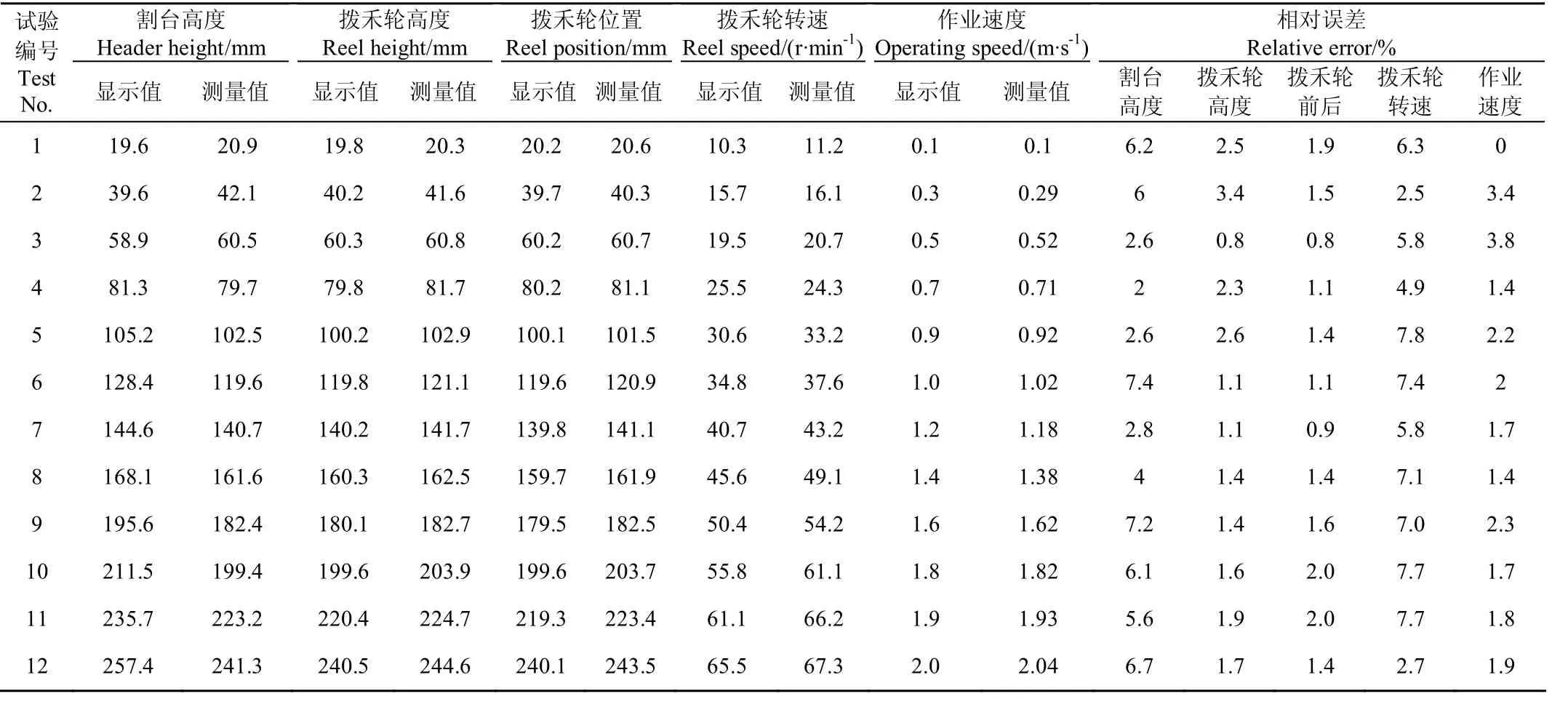

2017年11月24日,试验地点为山东省东营市孤岛镇,试验机型为雷沃公司生产的GN120型轮式全喂入联合收获机,试验对象为“烟红 47”水稻。试验前对作物基本情况进行测量,并计算产量和千粒质量。收集5个不同区域各1 m2作物,计算草谷比,数据记录如表4所示。

表4 田间试验水稻测量结果Table 4 Measurement results of rice in field experiments

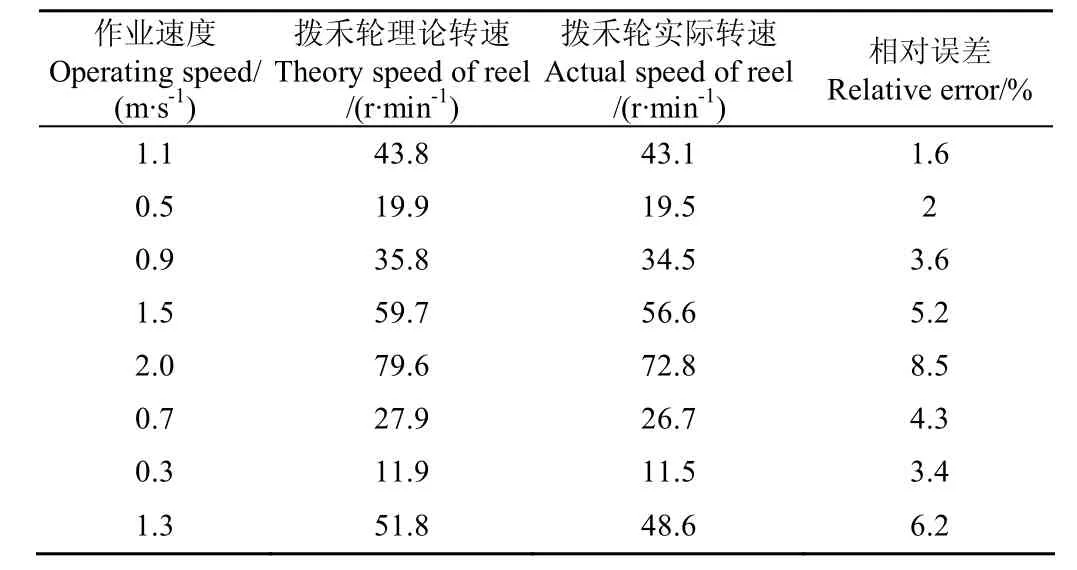

根据田间作物情况测试结果,触摸屏设定作物高度L为61.6 cm,调节割台(留茬)高度h为20 cm,拨禾轮高度H为42 cm,改变收获机作业速度,进行拨禾轮转速自动控制试验。联合收获机的作业速度应该设置在不超过额定喂入量和损失率前提下的最大值[30],喂入量和割幅、割台高度、作业速度及作物湿密度等因素有关,对于特定机型及收获区域,认为割幅和作物湿密度为定值,割台高度和作业速度是影响收获机喂入量的主要因素。作业速度引起喂入量变化,因此需要调整拨禾轮的转速,本文拨禾轮转速模型以割台高度、拨禾轮高度、作业速度及作物高度为主要影响因素。试验时联合收获机作业速度设置为0.5~2.0 m/s,将作物高度、割台高度、拨禾轮高度及作业速度区间数值代入拨禾轮转速模型公式(12),计算拨禾轮转速理论值,得出拨禾轮理论转速范围为19.9~79.6 r/min。调整收获机作业速度保持稳定,以20 m为1次标定试验,记录拨禾轮转速显示值(实际转速),共测试8组数据,计算不同作业速度下拨禾轮转速理论值与显示值相对误差,试验结果如表5所示。

表5 拨禾轮转速自动控制测试Table 5 Automatic control test of reel speed

试验结果表明,作业速度在0.5~1.1 m/s区间上的相对误差较小,随着作业速度的增大,在1.1~2.0 m/s速度区间上相对误差变大,当作业速度为1.3 m/s时,最大相对误差为8.5%,控制精度达到91.5%。拨禾轮转速加大时推送谷物的阻力相对较大可能是相对误差变化的主要原因。拨禾轮转速自动控制模型与割台高度、拨禾轮高度及机器作业速度相关,测试前虽然保持割台高度、拨禾轮高度不变,但实际作业过程中,由于振动等原因还是会发生变化,另外收获机的振动、外部环境、方程拟合误差、算法输出滞后等均会影响相对误差。

拨禾轮转速自动调节过程中,度量测试系统好坏的动态性能指标有响应时间和调整时间。改变联合收获机作业速度进行响应性测试,将正常作业速度分为 7个区间,记录作业速度变化时拨禾轮转速调节的响应时间和达到稳定状态所需时间。共测试 7组数据,结果如表 6所示。

表6 拨禾轮转速自动控制响应测试Table 6 Automatic control response test of reel speed

测试结果表明,联合收获机作业速度增大时,拨禾轮转速也随之增大,转速调整的响应时间≤0.8 s,调整时间≤1.7s,满足设计要求和田间作业操作要求

5 结 论

1)国产稻麦联合收获机目前仍处于机械式操纵杆操作,本文设计了稻麦联合收获机割台参数按键调节装置,将原有的操纵杆操作模式变为按键电控模式,提供了便捷的操控方式,显示模块实时显示工作部件调整情况,为机手提供调整决策。

2)作业速度和拨禾轮转速之间的比值是影响割台籽粒损失的重要因素。当作业速度变化时,需要调整拨禾轮转速与之匹配。本文通过分析拨禾轮运动过程,建立了拨禾轮转速调节数学模型,设计了拨禾轮转速模糊PID控制算法,实现了拨禾轮转速的自动控制。

3)测试结果表明,调节装置在手动调节模式下,割台高度、拨禾轮高度、拨禾轮前后位置及转速参数调整的相对误差分别为7.4%、3.4%、2.0%、7.8%,作业速度最大相对误差为3.4%。拨禾轮转速自动调节测试表明,拨禾轮转速自动调整的响应时间≤0.8 s,调整时间≤1.7 s,满足设计要求和收获机田间作业操作要求。

[1]梁振伟,李耀明,马培培,等. 纵轴流联合收获机清选装置结构优化与试验[J]. 农机化研究,2018,40(5):170-174.Liang Zhenwei, Li Yaoming, Ma Peipei, et al. Structure optimization and experiment on cleaning system in longitudinal-axial combine harvester[J]. Agricultural mechanization research, 2018, 40(5): 170-174. (in Chinese with English abstract)

[2]吴刚,杨大成,高林,等. 大喂入量自走轮式谷物联合收割机设计[J]. 农业机械,2015(7):87-89.Wu Gang, Yang Dacheng, Gaolin, et at. Large feed self-running wheel type grain combine harvester design[J].Agricultural machinery, 2015(7): 87-89. (in Chinese with English abstract)

[3]陈庆文,韩增德,崔俊伟,等. 自走式谷物联合收割机发展现状及趋势分析[J]. 中国农业科技导报,2015,17(1):109-114.Chen Qingwen, Han Zengde, Cui Junwei, et at. Development status and trend current situation of self-propelled combine harvester[J]. Journal of Agricultural Science and Technology,2015, 17(1): 109-114. (in Chinese with English abstract)

[4]吴海华,方宪法,杨炳南. 国内外农业装备技术发展趋势及进展[J]. 农业工程,2013,3(6):20-23.Wu Haihua, Fang Xianfa, Yang Bingnan. Development trends and progress of agricultural machinery technology at home and abroad[J]. Agricultural Engineering, 2013, 3(6): 20-23. (in Chinese with English abstract)

[5]陈进,蔡阳阳,陈璇. 基于FSM的联合收割机多按键控制系统设计[J]. 电子科技,2017,30(1):154-156+160.Chen Jin, Cai Yangyang, Chen Xuan. Design of multi-key embedded control system of combine harvester based on FSM[J]. Electronic science and technology, 2017, 30(1):154-156+160.

[6]梁学修. 联合收割机自动监测系统研究[D]. 北京:中国农业机械化科学研究院,2013.Liang Xuexiu. Study on automatic monitoring system for combine harvester[D]. Beijing: Chinese Academy of Agricultural Mechanization Sciences, 2013. (in Chinese with English abstract)

[7]Stefan BÖTTINGER. 智能联合收获机—提高性能和效率[J]. 农业装备与车辆工程,2013,51(6):15-16.Stefan BÖTTINGER. Intelligent combine harvester improve performance and efficiency[J]. Agricultural Equipment &Vehicle Engineering, 2013, 51(6): 15-16. (in Chinese with English abstract)

[8]李耀明,梁振伟,赵湛,等. 联合收获机谷物损失实时监测系统研究[J]. 农业机械学报,2011(增刊1):99-102.Li Yaoming, Liang Zhenwei, Zhao Zhan, et al. Real-time monitoring system of grain loss in combine harvester[J].Transactions of the Chinese Society for Agricultural Machinery, 2011(Supp.1): 99-102. (in Chinese with English abstract)

[9]王金双,熊永森,徐中伟,等. 纵轴流联合收获机关键部件改进设计与试验[J]. 农业工程学报,2017,33(10):25-31.Wang Jinshuang, Xiong Yongsen, Xu Zhongwei, et al.Improved design and test of key components for longitudianl axial flow combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(10): 25-31. (in Chinese with English abstract)

[10]雷晓顺,侯帅,秦璇,等. 电液比例阀控液压马达系统的模糊PID恒速控制[J]. 流体传动与控制,2016(1):42-46,49.Lei Xiaoshun, Hou Shuai, Qin Xuani, et al. Electro-hydraulic proportional valve-controlled hydraulic motor system of fuzzy PID constant speed control[J]. Fluid Power Transmission and Control, 2016(1): 42-46, 49. (in Chinese with English abstract)

[11]卢文辉,李胜,吕敏健. 电液比例阀的结构原理与研究现状[J]. 机床与液压,2014,42(5):166-172.Lu Wenhui, Li Sheng, Lu Minjian. Fundamental working principles of electro-hydraulic proportional valves and review on their development[J]. Machine Tool & Hydraulics, 2014,42(5): 166-172. (in Chinese with English abstract)

[12]袁玉先,林国治,刘钊. 电液比例阀用控制器的设计[J]. 机械设计与制造,2017(8):86-89.Yuan Yuxian, Lin Guozhi, Liu Zao. Design of controller used by electro-hydraulic proportional valve[J]. Machinery Design& Manufacture, 2017(8): 86-89. (in Chinese with English abstract)

[13]高翔. 电液比例阀加载系统参数辨识与模糊PID控制策略的研究[D]. 西安:长安大学,2014.Gao Xiang. Parameter Identification and fuzzy PID Control Strategy Research of Electro-hydraulic Proportional Valve Loading System[D]. Xi’an: Chang'an University, 2014. (in Chinese with English abstract)

[14]徐兵,苏琦,张军辉,等. 比例放大器驱动电路特性分析及控制器设计[J]. 浙江大学学报:工学版,2017,51(4):800-806.Xu Bing, Su Qi, Zhang Junhui, et al. Analysis for drive circuit and improved current controller for proportional amplifier[J]. Journal of Zhejiang University: Engineering Science, 2017, 51(4): 800-806. (in Chinese with English abstract)

[15]康永玲. 基于PWM技术的电液比例控制系统的研究及应用[J]. 煤矿机电,2017(2):28-32.Kang Yongling. Research and application of electro sydraulic proportional control system based on PWM technology[J].Colliery Mechanical & Electrical Technology, 2017(2): 28-32. (in Chinese with English abstract)

[16]文杰. 一步一步学PLC编程,三菱GX Works2[M]. 北京:中国电力出版社,2013.

[17]刘坤. 基于GX/GT Simulator仿真软件的PLC项目化教学实践[J]. 电子技术与软件工程,2017(22):62.Liu Kun. PLC project teaching practice based on GX/GT simulator software[J]. Electronic technology and software engineering, 2017(22): 62. (in Chinese with English abstract)

[18]宋锦刚. 基于GX Developer和GX Simulator软件的PLC顺序功能图的开发与仿真[J]. 工业控制计算机,2010,23(9):23-24.Song Jinggang. Development and simulation of PLC SFC based on GX developer and GX simulator[J]. Industrial Control Computer, 2010, 23(9): 23-24. (in Chinese with English abstract)

[19]郑健. PLC仿真技术研究[D]. 青岛:青岛大学,2007.Zeng Jian. Simulation Research of PLC[D]. Qingdao:Qingdao University, 2007. (in Chinese with English abstract)

[20]崔勇,翟旭军,陶德清. 联合收割机拨禾轮转速自动控制系统设计[J]. 农机化研究,2018,40(3):129-133.Cui Yong, Zhai Xujun, Tao Deqing. Design of automatic speed control system of combine reel[J]. Agricultural mechanization research, 2018, 40(3): 129-133. (in Chinese with English abstract)

[21]刘江华. 拨禾轮转速自动控制系统设计[D]. 杨凌:西北农林科技大学,2007.Liu Jianghua. Design on Rotational Speed of Reel Automatic Control System[D]. Yangling: Northwest A&F University,2007. (in Chinese with English abstract)

[22]刘江华,师帅兵,杨银辉,等. 拨禾轮自动控制系统设计[J].农机化研究,2007(2):118-119+137.Liu Jianghua, Shi Shuaibing, Yang Yinghui, et al. Reel automation control system in combine[J]. Agricultural mechanization research, 2007(2): 118-119+137. (in Chinese with English abstract)

[23]杨树川,杨术明,佘永卫. 拨禾轮运动轨迹的计算机仿真[J].农机化研究,2010,32(12):141-145.Yang Shuchuan, Yang Shuming, She Yongwei. Computer simulation on reel trajectory[J]. Agricultural mechanization research, 2010, 32(12): 141-145. (in Chinese with English abstract)

[24]伟利国,车宇,汪凤珠,等. 联合收割机割台地面仿形控制系统设计及试验[J]. 农机化研究,2017,39(5):150-154.Wei Liguo, Che Yu, Wang Fengzhu, et al. Design and Experiment of the ground profiling control system of combine header[J]. Agricultural mechanization research,2017, 39(5): 150-154. (in Chinese with English abstract)

[25]杨益兴,崔大连,周爱军. 模糊自适应PID控制Simulink仿真实现[J]. 舰船电子工程,2010,30(4):127-130.Yang Yixing, Cui Dalian, Zhou Aijun. Self-adaptive fuzzy PID controller and realizing the control system in simulink environment[J]. Ship Electronic Engineering, 2010, 30(4):127-130. (in Chinese with English abstract)

[26]沈乾坤. 基于PLC的智能PID方法研究与实现[D]. 西安:西安理工大学,2017.Shen Qiankun.Research and Implementation of Intelligent PID on PLC[D]. Xi’an: Xi¢an University of Technology,2017. (in Chinese with English abstract)

[27]雷晓顺,侯帅,秦璇等. 电液比例阀控液压马达系统的模糊PID恒速控制[J]. 流体传动与控制,2016(1):42-46+49.Lei Xiaoshun, Hou Shuai, Qin Xuani, et al. Electro-hydraulic proportional valve-controlled hydraulic motor system of fuzzy PID constant speed control[J]. Fluid Power Transmission and Control, 2016(1): 42-46+49. (in Chinese with English abstract)

[28]李文华,刘娇,柴博. 节能液压泵模糊PID控制系统研究与仿真[J]. 控制工程,2017,24(7):1347-1351.Li Wenhua, Liu Jiao, Chai Bo. Research and simulation of energy efficient fuzzy PID control system for hydraulic pump stations[J]. control engineering, 2017, 24(7): 1347-1351. (in Chinese with English abstract)

[29]陈进,季园园,李耀明. 基于PLC和触摸屏的联合收割机监控系统设计[J]. 仪表技术与传感器,2014(7):78-81.Chen Jin, Ji Yuanyuan, Li Yaoming. Monitoring system of combine harvester based on PLC and touch-creen[J].Instrument Technique and Sensor, 2014(7): 78-81. (in Chinese with English abstract)

[30]宁小波. 基于关联规则联合收获机全论域作业速度自适应控制系统[D]. 镇江:江苏大学,2016.Ning Xiaobo. Whole-range Self-adaptive Control System of Combine Harvester Operating Speed Based on Association Rules[D]. Zhenjiang: Jiangsu University, 2016. (in Chinese with English abstract)