纺好粘胶纱的技术要点

2018-08-20缪定蜀

缪定蜀

(苏州市纺织工程学会,江苏 苏州 215004)

0 引言

粘胶纤维由于具有吸湿透气、柔软亲肤等与纯棉相近的适用性,据中棉协会2016年的市场调研,发现粘胶短纤市场占用量已经与原棉平分秋色,甚至有后来居上的态势。江苏苏州、南通地区,福建长乐地区,山东德州、潍坊、淄博地区均具有大型、超大型规模的粘胶生产企业;而粘胶纤维是经过化学提纯的再生长纤维,其纺纱加工工艺与原棉不同,特别是当前市场对粘胶纱提出高品质的质量要求下,不少企业纺制粘胶原料时出现诸多技术问题,笔者现将一些企业生产中遇到的问题与大家探讨。

1 原料选用应与客户用途适应

常用的粘胶纤维规格有3种:特细号为1.11 dtex×38 mm;中细号为1.33 dtex×38 mm;粗特号为1.67 dtex×38 mm。粘胶纱的用途主要为针织和机织,目前市场上针织纱用量大约为机织纱的3.3倍[1]。纺纱企业通常根据客户用途、原料价格及性价比按比例配备原料,如粘胶R 8.4 tex品种,60%为1.11 dtex×38 mm,40%为1.33 dtex×38 mm;但也有一些超大型企业(10万锭以上粘胶企业)由于原料批量大,购入价格比中小企业便宜至少一个等级,1.33 dtex纤维价格甚至接近于1.67 dtex价格,优等品与其他企业一等品价格相当,加之器材、备件、运费、管理费、包装费、甚至电费等单位成本价格的优惠,较生产同类产品的中小企业成本至少降低10%,即意味着利润增加1倍。

那种认为私企选用原料较随意的观点需要改变,如福建长乐不少纺纱私企转型生产高品质粘胶纱线,他们选用原料品质就非常严格,甚至全部为优等、优级品。笔者对来自不同产地的原料进行混唛试纺优选,见表1。

表1粘胶赛络纺R14.8tex纱采用不同产地纤维线密度与比例对成纱质量的影响

R 14.8 tex系列质量对比系列品种方案原料比例dtex/%成纱质量指标条干CV/%细节粗节棉结个·km-13 mm毛羽/根平均强力/cNR 14.8 texAA-11.67/67+1.33/3312.162718233256R 14.8 texAA-21.33/10011.391615158246R 14.8 texAA-31.33/75+1.11/2510.880516168260

2 控制粘胶原料装盘及接替成品质量

虽然,粘胶纤维是经化学方法加工提炼而成,但是,由于不同厂家加工工艺差异、不同浆粕(木浆粕、棉浆粕或草浆粕)加入消光剂量的不同(有光、无光或半消光),粘胶纤维表面特性会有较大差异,尤其是动、静摩擦因数差异[2]。纺纱生产不能持续采用一家企业生产的粘胶纤维,而要兼顾市场不可预测因素(价格、环保、转产等),配料装盘比较保险的质量要求应当选用至少5~6家粘胶制造商,如江苏大生集团有限公司(原南通一棉)主打产品以出口为主,装盘的粘胶唛头有10个,每次抽调比例约为10%,以确保成品达到最终客户要求,特别是染色一致性,其作为国企对质量的重视程度可见一斑。

采用圆盘抓包机流程中若未配置多仓棉箱,因为化纤包均为大包(约为250 kg),采取一个抓包机抓取整体粘胶包则数量显得太少,为了保证混合均匀一致:一是选用两台圆盘抓包机采取高低同时抓取;二是由于圆盘内外周长差异而抓取量不同,放在第一个圆盘内圈的唛头包,在另一个圆盘内最好放在外圈;此外,要保证开松效果尽量跳过豪猪打手,选用FA106型钢针打手做到以梳代打,考虑粘胶质量比电阻、动摩擦因数均大于纯棉,生产中与金属表面的阻力增大,易产生静电吸附进而缠绕挂花;因此,流程所有通道的表面光洁(包括刀片),打手转速控制在480 r/min以下。

3 梳棉工序应控制生条棉结与速度

不少企业在纺制粘胶生条时反映最多的问题是怎样才能既满足下道产量需求,又达到不增加棉结的目的。如果要实现长期稳定的质量,应重点关注两方面:一是必须以无条件满足棉结质量指标为前提,而不是过分信任金属针布齿条制造厂家承诺的使用年限或者梳理纤维的吨数;因为不同特性粘胶纤维对金属针布表面磨损亦不同,加强日常质量检测或者推行在线检测是有效措施。二是梳理粘胶纤维的金属针布选型与工艺密切相关。目前,市场要求粘胶纱的生产号数越来越小,对金属针布性能要求越来越高,例如纺制7.4 tex粘胶纱时,FA221E 型梳棉机选用1.11 dtex×38 mm纤维占70%,1.33 dtex×38 mm纤维占30%;梳理用金属针布齿条型号为AC2030×01550P和AD4030×02090,回转盖板弹性针布为MCH45型,刺辊用金属针布齿条为AT5605×05611型。梳理工艺要求锡林—回转盖板隔距不宜过小,尤其是高产梳棉机,通常锡林—回转盖板隔距为0.28 mm、0.25 mm、0.23 mm、0.23 mm、0.23 mm,工艺梳理面长度为32 mm,或者抬高给棉板3 mm~5mm,顺向给棉。出条线速度为110 m/min时,粘胶生条棉结不多于3粒/g;如果出条线速度为160 m/min时,棉结增加3~4倍(锡林转速为330 r/min,刺辊转速为760 r/min,盖板线速为114 mm/min)。早期的A186型梳棉机应采用的梳理器材为AT5615×05611型、AC2525×01750型和AD4032×01890型及TP32型弹性盖板针布,以提高棉网清晰度、减少棉结、提高纤维伸直平行度[3-4]。

4 并条工序应重点防止纱疵与重不匀

并条工序应重点做好两点工作:一是防止高速状态牵伸不良,胶辊绕花、带花,造成成纱断头与纱疵增加,应在条干不恶化前提下偏大掌握粘胶头道、二道并条机罗拉隔距,尤其后区隔距以牵伸后的条子表面光洁、分离度佳为准[5]。如FA311型并条机头并罗拉中心距为43 mm×37 mm×55 mm,主牵伸前胶辊采用尼龙66或者选用免处理与涂料较大比例处理(A∶B=1∶2),温湿度须严格控制,参照条子回潮率在11%。并条温湿度在高速运行模式下,低温低湿比高温高湿更难应对,特别是北方为了保证开车冬季甚至要加蒸汽,否则粘胶纤维容易散失。二是控制好末道重不匀,在配备自调匀整条件下单眼重量偏差应为0.2 g/(5 m)。

5 粗纱工艺应与细纱工艺相适应

粘胶纤维较之棉纤维表面光滑但抱合力更低,为减少粗纱伸长率与细纱架退绕的意外伸长,粗纱机后四排导条辊通过张力调整满足前后导条辊下条子差异为3 m~5 m(重新设计导条辊张力),达到定长粗纱在细纱机上整体换粗纱。其次,在前后导纱角相同条件下,选择性能好的假捻器(聚氨酯、尼龙材料,凸齿高为0.5 mm,前12齿、后6齿),凸齿过高则粗纱毛羽多、表面粗糙度不良。同时,在细纱纺制不出硬头的前提下,应尽量加大粗纱捻系数[6],如长乐地区纺纱企业粗纱捻系数一般均在80以上。

6 高品质粘胶纱纺制路线及工艺

6.1 环锭纺粘胶纱工艺路线

根据产品档次,环锭细纱机纺制粘胶纱有3种流程,具体如下。

第一种是普通环锭细纱机单根粗纱牵伸纺制的粘胶纱,质量相当于乌斯特公报2007年50%水平;但其毛羽指标可能达不到要求,号数为29.5 tex~14.8 tex。

第二种是采用赛络环锭纺或者集聚环锭纺形式,赛络纺纺制号数为29.5 tex~11.8 tex,集聚纺最高可纺制5.8 tex以下。赛络纺纱结构使纱表面粗糙度好、手感好,无需加氨纶就富有很好的弹性,在针织织造中成圈顺利,提高了产品档次。

第三种是将赛络纺与集聚纺结合在一起,用于细特高品质的粘胶纱,以满足后道针织衫、牛仔布、春夏服装等良好的耐磨性和抗起毛起球与独特风格,以及国外客户要求。

6.2 粘胶赛络纺生产中存在的问题

目前,赛络纺在粘胶生产中得到广泛应用,这是因为其布面实物条干质量及外观比环锭纺有很大提升,但赛络纺用得好的企业往往是大型及技术管理到位的企业;有一种偏见认为,赛络纺存在难以解决的诸如细节、纱疵、纤维散失(散失最高达到1.8%~2.5%)、能耗偏高、产量略低等5大问题,赛络纺难以纺高档次纱。细究其因,问题的实质在于以下几个方面。

赛络纺技术相对普通环锭纺技术难度较高,以双股粗纱喂入使整台车负荷明显加大,牵伸倍数与牵伸力增大使纤维束间移距及速度加大、纤维散失动能增大,特别是随着纱线号数变小,存在-40%细节增加、条干恶化、断头增多的可能。根据纺纱原理,双根粗纱并合会起到粗、细节互补的作用,加上其股纱结构对纤维束缚力强,粗细节、毛羽等会明显减少,特别是后道加工中毛羽的增加比传统环锭纺更少。由于抗起毛起球性能好,针织面料比环锭纺面料具有更好的染色与光泽风格。尤其高品质针织纱可以满足现代高速针织织造要求,相关质量指标如IPI、毛羽、100 km纱疵、中长片段线密度偏差、线密度不匀、强力、强不匀、条干等优于传统环锭纺纱,且弹性好,易于编织成圈。

6.3 纺粘胶赛络纱的技术要点

6.3.1为了消除因两根粗纱定量偏小可能造成吊锭退绕产生的长细节,一是可以选用优质吊锭或者恒张力吊锭;二是在细纱不出硬头条件下,应尽量加大粗纱捻系数,如长乐的纺纱企业采用粗纱捻系数一般大于80;三是有条件的可采用V型牵伸型式。

6.3.2为了消除赛络纺因大牵伸造成上、下胶圈运行速差增加的粗细节,一是前、后加装压力棒可明显改善粗细节;二是选用RS-6939S型曲线上销,且中上铁辊向后移4 mm~5 mm,以增强中区上、下胶圈对纤维的控制,则千米-40%细节、+35%粗节可改善35%以上;三是由于赛络纺动程极小,宜选用耐磨、周期长、弹性好、性能稳定的聚氨酯胶辊,以有利于质量长期稳定;四是在成本允许条件下,配棉时适当增加纤维线密度[7-8]。

6.3.3为减少纺制细特粘胶纱时纤维散失,一是采用两根粗纱从一个喇叭口(内部有薄隔片)平行穿出,以防止单孔造成二根粗纱交缠形成三角区宽度不一致而增大锭间差异;二是在上销后部加装粗纱集束器,以稳定中区牵伸;三是在前区加装门帘式集棉器;四是应满足适合粘胶纱生产的温湿度,特别是冬季。长乐华源冬季温度一般为27 ℃~32 ℃,相对湿度为50%~55%,其他季节相对湿度为50%~60%,温度为24 ℃~28 ℃。

6.3.4由于棉纺细纱机较少采用粗纱打断机构,为了防止长片断单股纱进入成品,应将络筒电清CC通道收紧。

6.4 3种粘胶纺纱工艺路线的质量对比

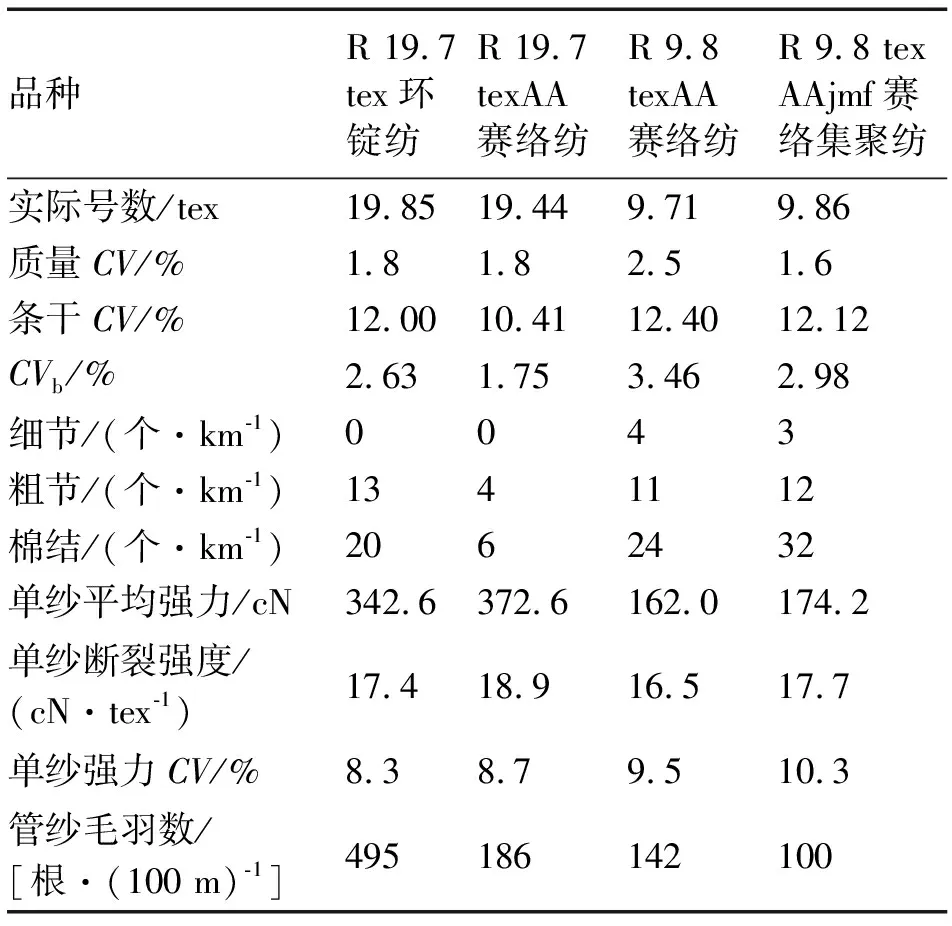

3种粘胶纺纱质量对比见表2。

表2粘胶纱环锭纺与赛络纺、赛络纺与赛络集聚纺的成纱质量对比

品种R 19.7tex环锭纺R 19.7texAA赛络纺R 9.8texAA赛络纺R 9.8 texAAjmf赛络集聚纺实际号数/tex19.8519.449.719.86质量CV/%1.81.82.51.6条干CV/%12.0010.4112.4012.12CVb/%2.631.753.462.98细节/(个·km-1)0043粗节/(个·km-1)1341112棉结/(个·km-1)2062432单纱平均强力/cN342.6372.6162.0174.2单纱断裂强度/(cN·tex-1)17.418.916.517.7单纱强力CV/%8.38.79.510.3管纱毛羽数/[根·(100 m)-1]495186142100

由表2可知,粘胶R 19.7 tex纱环锭纺与赛络纺相比,环锭纺纱在条干CV值、CVb值、IPI、强力、毛羽与赛络纺纱相差较大。而粘胶R 9.8 tex纱赛络纺与赛络集聚纺相比,赛络纺上述质量指标与赛络集聚纺相差一个质量档次。

6.5 粘胶纤维集聚纺生产中须注意的问题

粘胶纤维之所以采用集聚纺技术就在于弥补其强力低、抗起球不理想的缺陷,表1表明,采用集聚纺技术对毛羽、强力及纱线整体质量提升毋容置疑。根据实际与环锭纺单根纺纱,如果改装赛络纺、集聚纺或者赛络集聚纺细纱机,在同等质量前提下锭子速度比环锭纺可增加1.0 kr/min~1.5 kr/min。不过,集聚纺日常保养与管理必须同步到位,粘胶本身的消光剂会增加网格圈的磨损,使用周期至少缩短1/3,有些四罗拉改造的集聚纺由于控制网格圈张力的小罗拉直径不合适,造成网格圈运行不稳,反而使毛羽及棉结增加。

6.6 纺粘胶纤维细纱机产质量及效率与钢领钢丝圈的选用

在实际生产中粘胶纱常见的问题有:管纱突发结结纱(也称“粒粒纱”),络筒突增棉结,细纱速度上不去,断头高,中小企业尤甚。

第一,纺粘胶纱用好钢丝圈十分关键。在中小企业普通环锭纺平面钢领可配用的钢丝圈为FO型、CO型、6903型、W321型、W2.5型;粘胶强捻纱Z捻选用W261型、S捻选JM1 EM gc型;粘胶竹节纱选6903型或JM1 EW fc型、卡特1UWL hrw型;如果粘胶赛络纺或者集聚纺由于毛羽少、使用周期缩短,宜选择更适合纺细特纱的质心低、纺纱通道比较窄且耐磨的C1 UL udr型或者BS EM gc型钢丝圈,以在更换周期内始终张力稳定。长乐地区纺高品质粘胶使用金猫的钢丝圈圈型主要有EW fc型、EM gc型、SEM gc型,对应布雷克型号分别为EL udr型、EM1 udr型、UL udr型;南宁某知名厂纺制粘胶赛络纺针织纱用钢丝圈为卡特UL型和UM型,集聚纺采用卡特CPF型和布雷克UL型。

第二,细纱在大纱突然出现大的棉结称为“粒粒纱”。其原因:一是选用等级低的粘胶纤维或者增加回花比例;二是梳棉突发棉结或者道夫三角区挂花、出现棉网云斑等;三是钢丝圈周期无法满足纺纱的突变张力,需要缩短周期;四是操作及维修管理未到位,如纱管有未插到底、纱管松动,锭脚回丝过多、过长而打气圈等意外张力突变,会造成加快钢丝圈磨损,磨损面在最下口呈刀劈状,在气圈张力过大时刮出体积较大的“粒粒纱”。络筒工序出现的突发棉结,往往与细纱钢丝圈飞圈、下口磨损或使用周期偏长有直接关系。

第三,细纱速度偏低,与单纱断裂强度、钢丝圈配置相关,多数速度低是因单纱断裂强度不大于15 cN/tex,赛络纺纱或者赛络集聚纺纱断裂强度可能大于17 cN/tex;另一方面,企业间环锭纺粘胶单纱速度相差较大与用途有关,长乐某厂纺R 19.7 tex品种时,锭速大于17 kr/min,作为单纱则毛羽偏高,但该纱作股线使用在后道牛仔布工艺可以经细、纬粗来搭配;多数锭速约为14.5 kr/min或者更低,而纺制品质好的R 19.7 texAA赛络品种,锭速可达15.5 kr/min;纺R 7.4 tex赛络集聚纺品种,锭速为15.5 kr/min,千锭时断头5根以内是不错的水平,选用BSJM1 UM gc 38,15 d更换;金猫开发的蓝宝石锥面钢领用钢丝圈适合高速运行,纺R 19.7 tex纱锭速达到16.5 kr/min,采用锥面钢领BC7-4254 SPBC 6w 46则15 d更换。

6.7 粘胶生产流水线设备配置

粘胶纤维是含杂较少的等长纤维,所用的设备与通常化纤生产流程设备相近。常用的粘胶纤维生产流程有3种,在苏、浙、闽地区较为多见,两种以国产设备为主的纺纱流程,即流程1是早期以A字型设备配置部分进口关键设备(带自调匀整并条机,自动络筒机等)为主,流程2以国产新型纺纱设备为主生产的;流程3是以进口设备为主的纺纱流程。后两种流程可纺制品质较高的粘胶纱。

流程1:A002C型圆盘抓棉机→A035型混开棉机→A036C型钢针式开棉机→A092A型双棉箱给棉机→A076C型单打手成卷机→A186F型梳棉机→FA306型并条机(头并)→FA313型并条机(二并)→A454型粗纱机→FA506型环锭细纱机→萨维尔ORION-M型自动络筒机。

流程2:JWF1009型抓棉机→FT217型风机→FA125B型带尘棒过棉箱→JWF1107型单轴流开棉机→JWF1029型六仓混棉机→JWF1115型开棉机→JWF1171型棉箱→JWF1203型梳棉机→TMFD81型并条机(头并)→TMFD81S型并条机(二并)→FA467E型粗纱机→DTM139型环锭细纱机(赛络纺或者赛络集聚纺)→SAVIO-POLAR型全自动络纱机。

流程3:特吕茨勒清梳联机组(BO-A型抓棉机→MX-U6型多仓混棉机→FD-O型给棉机→T0T1型开棉机→TC5-1型梳棉机)→FA320A型并条机(头并)→TD03型特吕并条机(二并)→FA468E型粗纱机→RX240型赛络集聚纺纱机(赛络纺或者赛络集聚纺)→No.21C型村田自动络纱机。

7 结语

随着粘胶纤维用途的扩展,尤其是用于高档次针织纱、牛仔纱对实物外观要求高,粘胶选用赛络纺、赛络集聚纺技术是保证,优选粘胶纤维原料,配备新型设备与精良器材和独特的工艺,完善地维修保养及操作,就能够纺出用户满意的产品来。