一起流动式起重机倾覆事故的原因探讨

2018-08-20王玉龙单科科吴俊

王玉龙, 单科科, 吴俊

(衢州市特种设备检验中心,浙江衢州324000)

1 事故概况与现场勘查

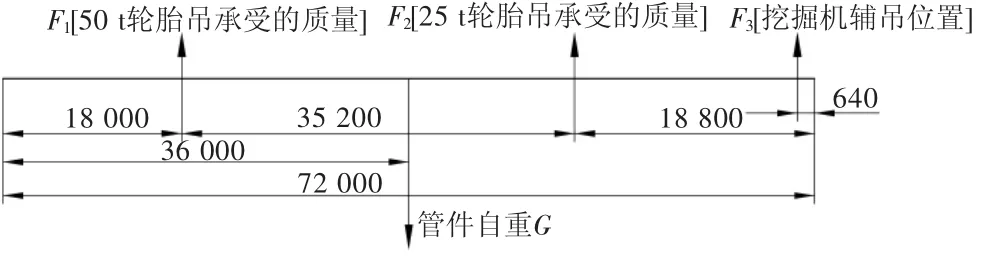

某工地上一台50 t轮胎式起重机发生倾覆事故[1]。事发时该起重机正与一台25 t汽车起重机抬吊钢管,并由一台挖掘机协助稳管。起吊对象为1根钢管,外径1020 mm,壁厚12 mm,总长度72 m。经对现场勘查测量,位于东北面的50 t轮胎起重机用4根钢丝绳与钢管相连,其理论吊点距东侧管端18 m;位于西北面的25 t汽车起重机用2根钢丝绳与钢管相连,其理论吊点距西侧管端18.8 m;位于西面的挖掘机用1根钢丝绳与钢管相连,其捆扎点距西侧管端0.64 m;具体吊点位置分布如图1所示。

图1 吊点位置分布图

2 数据计算及分析

2.1 事发时各起重设备的起重量

1)钢管总质量。钢管外形尺寸如前所述,钢管两端管口各用厚度为12 mm的钢板封焊,按普通碳钢密度7850 kg/m3计算,钢管总质量为21.62 t。

2)分配给各台起重机的起重量。由于该钢管吊装为三吊点施工的静不定问题,根据测量数据进行理论计算可知,挖掘机不参与吊装时50 t轮胎起重机受力最小,挖掘机受力越大,则50 t轮胎起重机受力也越大。假设如事故笔录中所叙述挖掘机仅仅发挥稳管作用,即不直接进行吊装,此时对50 t轮胎起重机受力最有利,则可设图1中F3=0,钢管的受力如图2所示。

图2 吊点受力图

则计算可得:50 t轮胎起重机事发前分配到的钢管质量为10.56 t,25 t汽车起重机事发前分配到的钢管质量为11.06 t。

3)事发时50 t轮胎起重机的总起重量。查询50 t轮胎起重机的使用说明书,起重机的额定总起重量应包含吊钩滑轮组的质量。事发时使用的主吊钩及滑轮组的质量为0.51 t,因此事发时50 t轮胎起重机的总起重量为:0.51+10.56=11.07 t(捆扎钢丝绳的质量忽略不计)。

2.2 现场相对位置

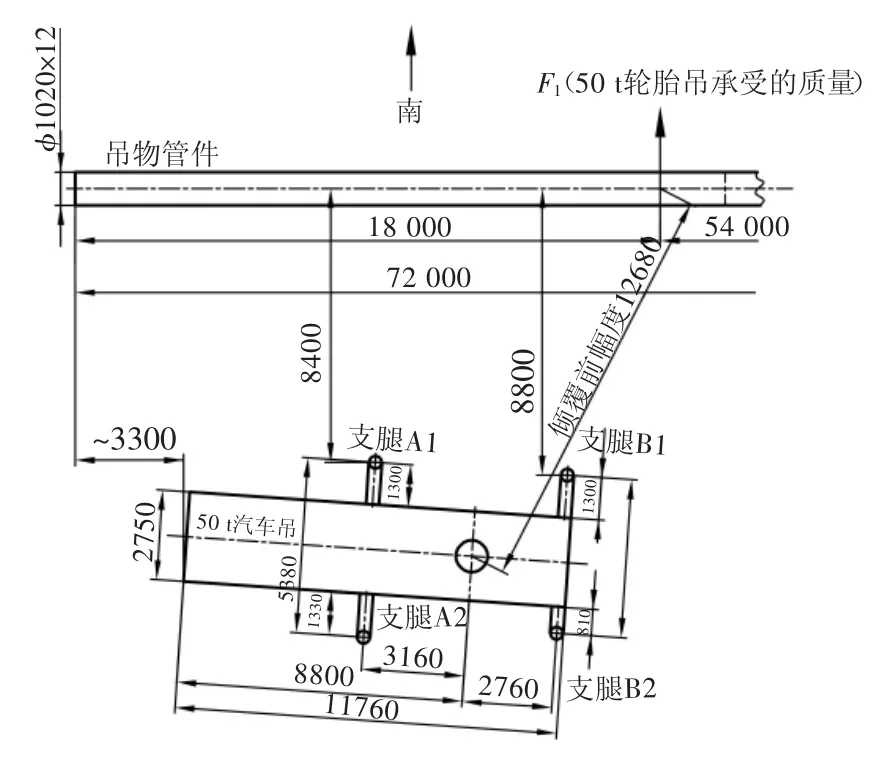

事发时50 t轮胎起重机支腿伸出长度及与钢管的相对位置如图3所示。

支腿伸出长度:如图3所示,50 t轮胎起重机靠钢管侧的支腿均伸出1300 mm(查询使用说明书可知,支腿伸出2075 mm为全伸状态,支腿伸出975 mm为半伸状态),支腿处于半伸与全伸之间,并没有全部伸出。

工作幅度:经现场勘查测量,50 t轮胎起重机倾覆前瞬间的工作幅度为L1=12.68 m。

图3 50 t轮胎起重与钢管相对位置

起重臂长度:经现场勘查测量,50 t轮胎起重机倾覆前主臂基本臂、第2节臂全伸,第3、4、5节臂未伸出,起重臂总长度为24.6 m。

2.3 50 t轮胎起重机起重能力核算

根据上述的分析及计算可知:50 t轮胎起重机在倾覆前,总起重量P1=11.07 t,工作幅度L1=12.68 m,起重臂长度为24.6 m,支腿伸出1300 mm,处于半伸与全伸状态之间。

查询该起重机的使用说明书,当工作幅度为12 m时,如果支腿处于全伸状态,则额定起重量为9 t,超载达23%;如果支腿处于半伸状态则额定起重量为4.5 t,超载达146%。根据使用说明书,当实际工作幅度在两数值之间时,应按较大的幅度来确定起重量。查使用说明书,当工作幅度为14 m时,如果支腿处于全伸状态则额定起重量为6.5 t,超载达70.31%;如果支腿处于半伸状态则额定起重量为3 t,超载达269%。可知此状态下50 t轮胎起重机已严重超载。

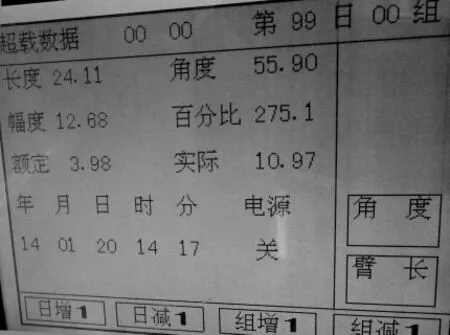

图4 黑匣子中超载记录

该50 t轮胎起重机力矩限制器有黑匣子记录功能(只记录超载数据且不可关闭),对超载的状态会记录在案,在制造单位的配合下,读出了该50 t轮胎起重机随机黑匣子记录数据(如图4):1)记录显示的超载发生时间经与标准北京时间对比后发现与事故发生时间基本吻合;2)记录显示起重力矩限制器电源处于“关”状态,起重力矩限制器处于人为关闭状态(经对同厂家同型号的50 t轮胎起重机查实,人为关闭起重力矩限制器电源,起重机主臂的基本臂和第二节臂、起升机构、回转机构和变幅机构可不受影响,在力矩限制器失效的状态下继续工作);3)记录显示超载严重,额定起重量为3.98 t,而实际起重量为10.97 t,实际起重量是额定起重量的275.1%,超载量达175.1%。记录的实际起重量10.97 t与前述计算得到的总起重量11.07 t基本一致。

2.4 25 t汽车起重机起重能力核算

因为事故发生后25 t汽车起重机参与救援后离开现场,其事发时停放的位置难以确定,起重能力难以核算,查25 t汽车起重机的使用说明书额定起重量表可知,在工作幅度7 m以内、起重臂长19.5 m以内,其额定起重量达12.3 t,可符合吊装能力要求。

3 原因探讨

3.1 操作违规,严重超载

吊装作业之前司机人为将起重力矩限制器电源关闭,人为使得力矩限制器不起作用,作业中发生严重超载,这是导致整机倾覆的主要原因。

3.2 无起重吊装施工技术方案

对于多台起重机抬吊作业,应制定相应的吊装方案。

《GB6067.1-2010起重机械安全规程》[2]17.3多台起重机械的联合起升中规定:多台起重机械的操作应制定联合起升作业计划。

《SH/T3536-2011石油化工工程起重施工规范》[3]中第4.1.1规定:工件长度在60 m及以上为重大等级起重施工作业;第4.1.6规定:重大等级的吊装还应执行《SH/T3515大型设备吊装工程施工工艺标准》[4];第4.2.2规定:建设工程项目的起重施工应编制起重施工技术方案,按本单位质量管理程序文件的规定审核和批准,并报送建设单位和监理单位。

3.3 参与抬吊的起重机选型不符合要求

《GB6067.1-2010起重机械安全规程》[2]17.3.2.5规定:多台起重机械的起升过程,应尽可能使用额定起重量相等和相同性能的起重机械。现场实际使用不同吨位不同型号流动式起重机抬吊并且用挖掘机辅助,易导致起升不同步及超载发生。17.3.2.8规定:多台起重机联合起升,如果不满足同步动作、实时监控、操作监督等要求时,应根据具体情况决定对起重机降低额定载荷使用,可降低到额定载荷的75%或者更多。

3.4 没有考虑50 t轮胎起重机支腿未完全伸出的影响

吊装场地上管沟北侧与50 t轮胎起重机之间的污泥影响支腿伸出,而支腿未全部伸出又严重影响了起重机的起重能力,司机及现场指挥等作业人员未对此足够重视。

4 结论

起重机的作业人员应按照《中华人民共和国特种设备安全法》及《特种设备安全监察条例》的要求,在作业中严格执行特种设备的操作规程和有关的安全规章制度。作业前应对流动式起重机液压系统进行全面检查。用2台或多台起重机进行抬吊时应严格按照相关国家标准[3-5]规定进行操作。在实施吊运工作前,应熟悉现场环境和重物特性,综合评判现场安全风险情况,制定有针对性的吊装方案,对吊装设备进行合理选型,增加安全冗余。

而解决起重力矩限制器电源关闭后

可进行危险方向操作的问题,需要考虑进一步的设计优化。