机械式变速器换挡性能评价系统软件开发

2018-08-18王晶晶张向奎李文礼

王晶晶,张向奎,李文礼

(1.重庆工程职业技术学院机械工程学院,重庆 406620;2.中国长安汽车集团股份有限公司重庆青山工业有限责任公司,重庆 402776;3.重庆理工大学汽车零部件制造及检测技术教育部重点实验室,重庆 400054)

随着我国汽车保有量的持续增长,商家为争取更大的市场占有率,必须高度重视汽车性能和质量,因此需要对产品进一步优化和提升。在汽车各零部件中,变速器性能的好坏直接影响其动力性、燃油经济性、操作可靠性及换挡平顺性[1]。随着用户对车辆驾驶舒适性要求越来越高,变速器换挡性能的检测是研发过程中的重要环节,通过试验对换挡性能的考核、评价,可以对变速器出厂质量进行把关,降低研发成本。

1 换挡性能评价指标分析

目前国内外对于换挡性能的评价指标并没有统一的标准,一般包括换挡时间、换挡力、换挡行程、力变率、力与行程关系、拉索效率等。本文参考相关资料和行业标准提出以同步时间、选换挡力、力与行程的线性关系、力变率作为机械式变速器换挡性能评价指标。

1.1 同步时间t

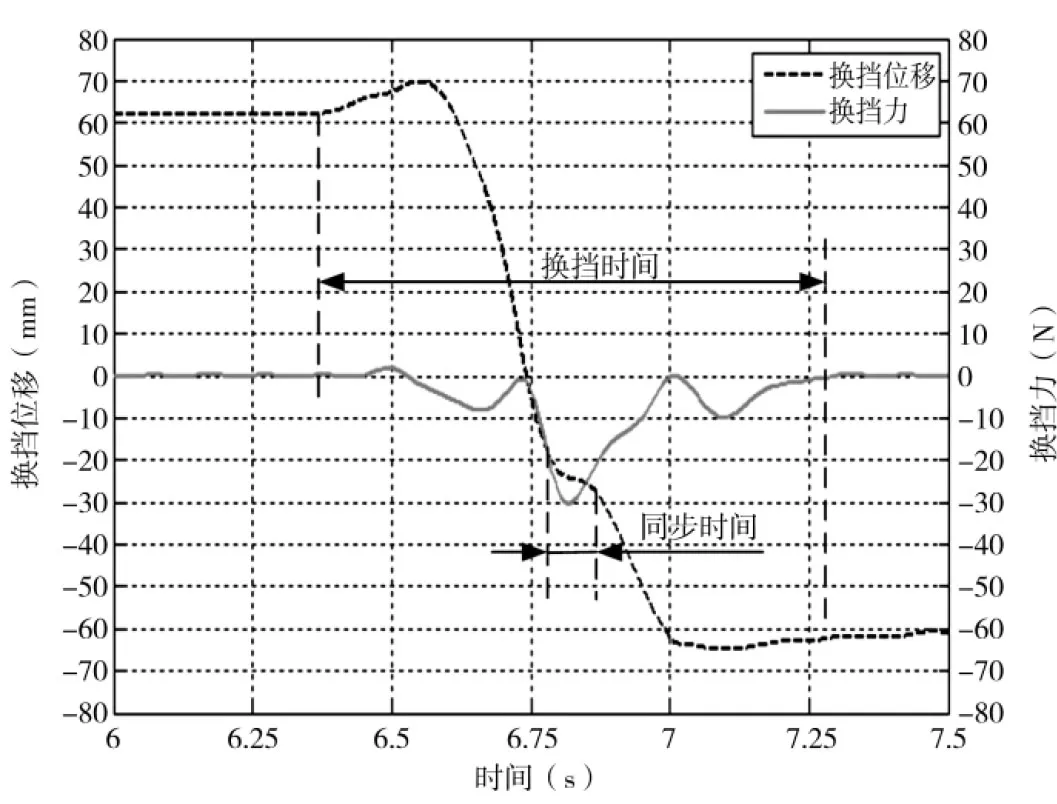

同步时间是体现换挡性能的主要综合指标之一。同步时间是指变速箱输入端与输出端转速差逐步减少并最终达到转速差为零的这段时间,从图1中可以看出,同步时间开始时刻位于换挡过程中换挡位移的斜率突然减小的时刻,结束的时刻位于换挡过程中换挡位移的斜率突然增大的时刻[2]。

换挡时间从换挡位移开始变化,也就是换挡操纵杆开始移动,到换挡位移不再变化,即已换入目标档位。换挡过程中使用最小的换挡力实现最短的同步时间可以提升驾驶员的换挡舒适度,因此选择同步时间作为舒适度评价指标。

1.2 最大换挡力Fmax

最大换挡力是对换挡性能评价过程中最直接的性能指标。从人体的主观感受上来说,操纵力值越小越好,但如果操纵力值过小,在换挡操作时人体就不能通过力来感知换挡操作的实时状态,反而会影响换挡舒适性。因此在换挡操作的过程中,操纵力与最佳力值范围的差值不能太大[3-4]。

1.3 同步冲量I

实际换挡过程中,在相同冲量下驾驶员通过换挡操纵杆施加在同步器上的推力和同步时间成反比关系,因此单纯用同步时间和换挡力评价换挡性能优劣的说服力不够[2]。同步冲量不随驾驶员特性变化而变化,是换挡系统所固有的特性,冲量值越小,换挡性能越好。

1.4 力与行程的线性关系GL

根据GB/T14775-93操纵器一般人类工效学要求,为了确保系统输出的准确性,人体在操作过程中,要求操作力与操作行程呈现出线性或近似线性关系,线性关系越好,换挡平顺性越好,舒适度也越好[2]。

1.5 力变率Gc

力变率表示力随着时间的变化程度,即力关于时间曲线的斜率。力变率大,力值波动就大,对人体的冲击就越大,仅从力的大小来评价操作舒适性是不全面的。研究表明,人体在操作过程中,力变率太大或者太小都不适宜。力变率过大时,突变的力会对操纵者产生冲击,影响操作舒适性;当力变率为零时,操纵者舒适性最好,但操纵者无法根据力的变化来分辨操作完成的状态,所以力变率不能过小[5]。

2 换挡性能评价体系构建

结合上文对于评价指标分析,在查阅了相关资料以及在企业和专家经验数据的基础上,以关联矩阵法对各指标进行权重的计算,给出各评价等级的评分标准。

指标权重计算方法为[6]:

(l)对于同一层次的两个指标,以两两对比的方式对其重要性进行对比。比如对同步时间和力变率的重要性进行比较,从换挡舒适性的角度来说,力变率相对于同步时间对换挡性能的优劣有更大影响,因此同步时间赋值为0.5,力变率赋值为1,依此类推。

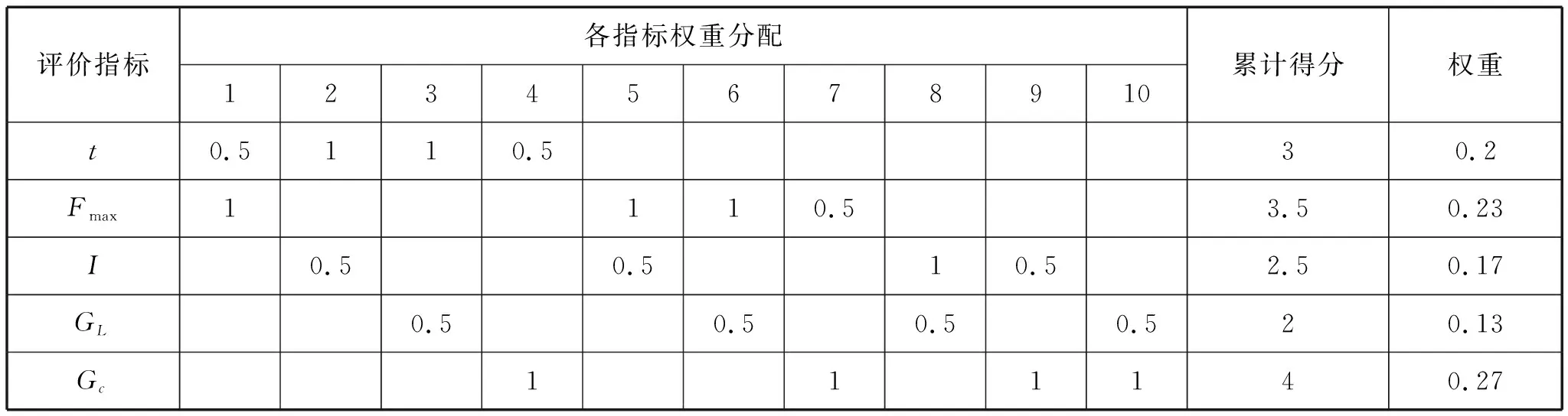

(2)将每个评价指标的得分相加,计算出累计得分,以其累计得分除以所有指标总得分,即可计算出该评价指标的权重值(表1)。

表1 换档性能各指标权重

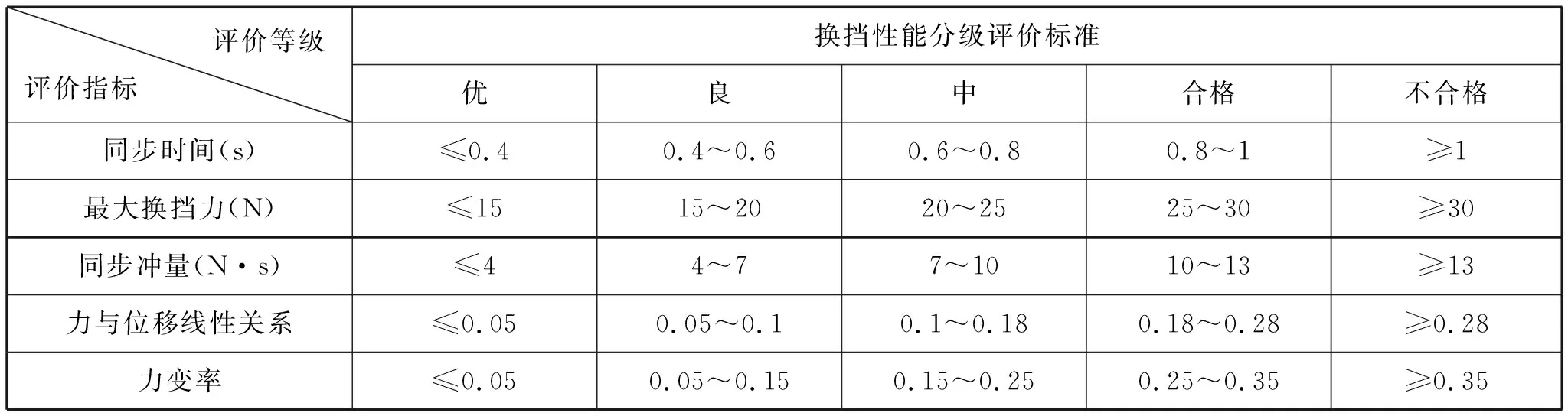

(3)结合企业对各指标的测试数据和驾驶员主观评价(表2),并参考相关资料中的设计和优化值,确定各指标的评价等级及其对应分数(表3)。

表2 评价标准划分表

表3 评价等级对应分数表

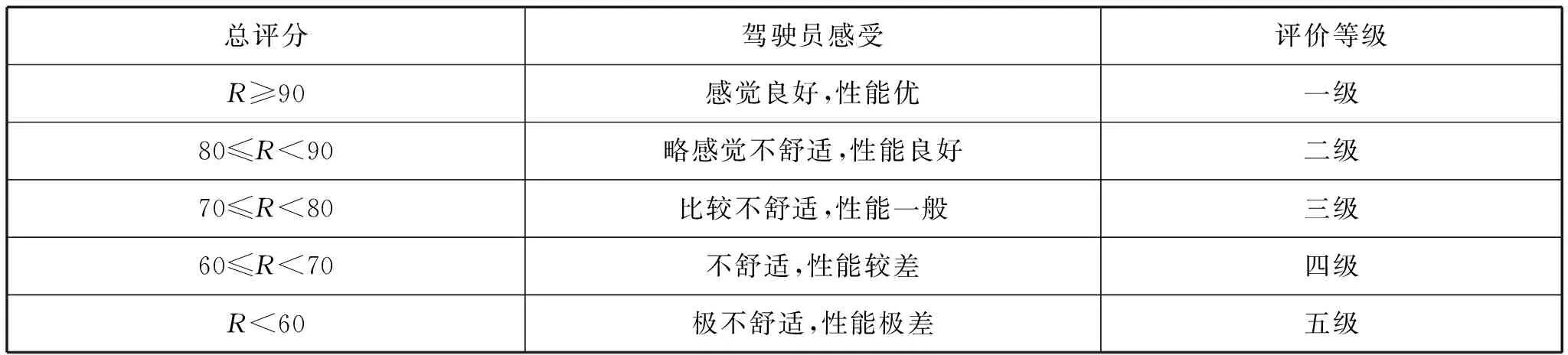

表4 操作舒适性评价等级对应表

最后根据各指标的权重wi与其对应的评分Ri,即可计算中总评分R:

(1)

参照表4即可完成对被试变速器换档品质的评价[7]。

3 换挡性能评价软件设计

评价软件的设计选择以LabVIEW和LabWindows/CVI作为编程语言,其中LabVIEW以图形化的G语言进行编写,产生的是框图式的程序结构,可以实现数据测试、分析、自动化控制等功能[8]。LabWindows/CVI是NI推出的交互式C语言开发平台,产生的是基于文本的程序代码。

在数据分析处理方面,LabVIEW提供了丰富的库函数,直观、简洁,但LabVIEW框图式的程序结构不利于复杂数学公式的编写,LabWindows/CVI文本语言式的程序代码正好弥补了LabVIEW的不足。

3.1 软件总体设计方案

换挡性能评价软件应用流程为:先选择评价对象,并对其权重参数进行设置,输入符合条件的换挡性能试验数据,在评价软件界面以曲线形式显示,通过游标截取相关波段,对截取波段进行数据处理,显示评价结果。

评价系统的软件设计包括三个模块:对换挡性能试验台采集数据的回放、对截取波形的数据处理以及对历史评价结果的查询。

在LabVIEW中读取Excle中的数据有多种方法,NI公司推出了一款方便用户使用的Report Generation Toolkit工具包,考虑到工具包需要另外付费,本文采用ActiveX控件进行试验数据的读取,程序框图如图2所示。

在对换挡过程曲线进行截取的过程中,截取的波形需以数组的形式输出,再对输出的数组进行分析,计算出换挡性能总评分。因力与位移线性关系和力变率两个指标的计算相对复杂,若用LabVIEW编写会导致连线混乱,可读性差,而采用文本语言Lab Windows/CVI编写数学公式灵活、方便,且LabVIEW和LabWindows/CVI都是NI公司开发的,两种语言可以很方便地实现通讯。利用LabVIEW提供的“调用库函数节点”可以在LabVIEW中实现DLL的调用。对于其它评价指标的计算相对简洁,均在LabVIEW中编写完成,此处不再详述。

3.2 各指标评价得分及评价等级计算

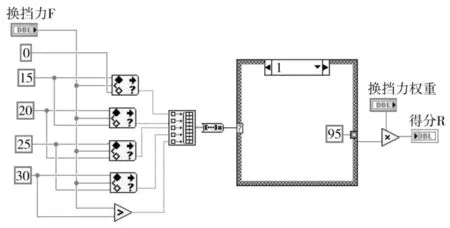

各指标评价得分的编写方法类似,在这里只论述最大换挡力评价得分的编写方法。根据换挡力评价等级划分表将换挡力值分为5个条件判断结果,并创建数组,将布尔数组转换为数值输入到条件结构,条件结构共6个分支分别对应6种情况,程序框图如图3所示。

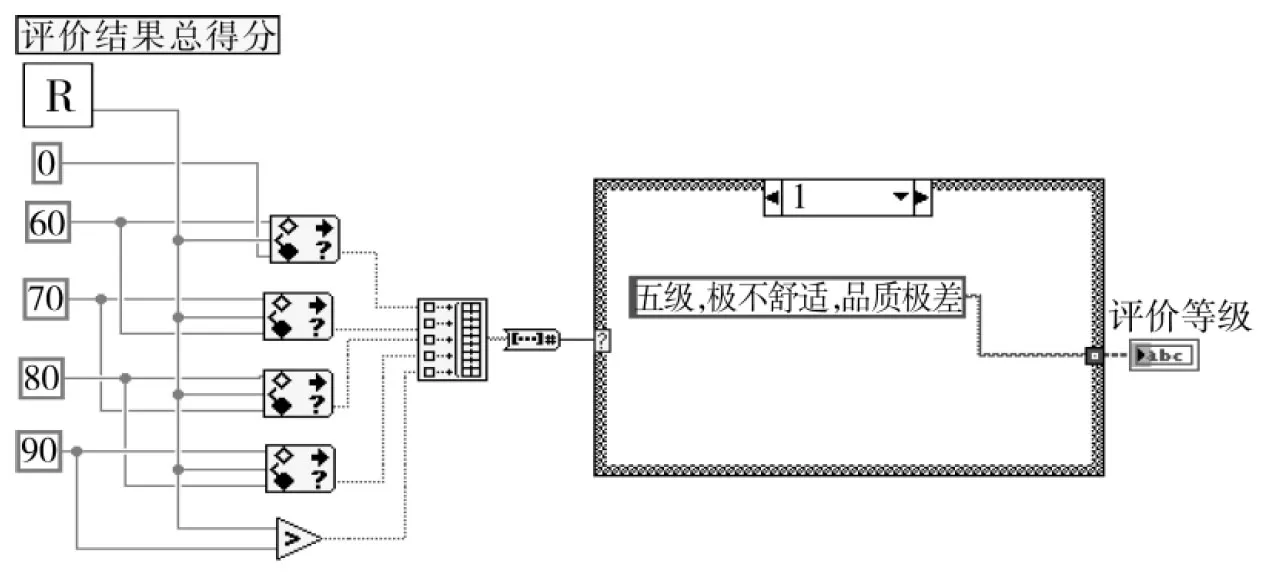

上一节对各评价指标的得分进行了计算,根据公式(1)将各评价指标的得分进行相加可得到评价总得分,结合表4即可得出评价等级(图4)。

换挡性能评价系统的评价结果回顾功能不仅便于与其它同类型的评价进行对比,也方便了变速器研发人员对评价结果的后续分析,其界面如图5所示。

4 评价实例分析

由于各档位在换挡性能测试过程中对换挡性能的指标要求是一致的,在此仅以四档换三档为例对换挡性能评价软件的可靠性进行验证。

从图6可以看出,在换挡过程中共出现了三次峰值,峰值1是由于退档开始时,换挡杆需要克服定位销的自锁阻力,换挡力增大;峰值2出现在换挡位移比较平稳的区间,也即是同步区间,此时换挡阻力最大;峰值3出现在同步过程之后,由于转速差消失,齿轮啮合过程中出现的二次冲击。

从评价结果可以看出,同步时间、最大换挡力、同步冲量以及力与位移线性关系均在比较理想的范围之内,只有力变率比较大,从而导致换挡等级只有三级,换挡过程较不舒适,换挡性能一般。

5 总结

本文提出以同步时间、最大换挡力、同步冲量、力与位移线性关系、力变率作为换挡性能评价指标,以关联矩阵法确定各指标权重,建立主客观相结合的即以客观试验数据加主观赋值方法为理论核心的换挡性能综合评价系统,并以LabVIEW和Lab Windows/CVI为开发工具编写换挡性能评价系统软件。将变速器换挡性能试验数据输入到评价软件,得到相应的评价等级,为机械式变速器换挡性能的检测提供了参考依据。