单轨胶轮客车山地运营方案讨论

2018-08-17李卫强杜建华王李程

李卫强,杜建华,王李程

(南京中车浦镇海泰制动设备有限公司,江苏 南京 211800)

0 引言

山区路况普遍存在各种坡道情况,国家标准对于坡道过大的路面上车辆行驶速度和连续长度都有明确的限制。车辆在长大坡道下坡时,如果不施加制动力,车辆的势能就会使车辆的速度逐渐提高,甚至会超过允许的车辆最大运行速度,造成一定安全隐患。所以车辆在山区运营时,必须施加制动以抑制车速增大[1,2]。单轨胶轮客车采用电制动和摩擦制动混合制动方式,电制动优先,当电制动不足或者电制动失效时,采用摩擦制动进行补充。

摩擦制动采用制动气室+制动盘的基础制动方案,制动功率越大,则动能转变为热能的能力越大,即单位时间内产生的热量就越大。大约90%的热量被制动盘吸收,再由制动盘散发到空气中,这个过程中制动盘温升会很大,当温度超过材料使用极限温度时,制动盘磨损会加大,导致热裂纹、热斑或者剥离,最终导致制动盘破坏失效。同时,温度过高时制动闸片与制动盘之间的摩擦系数会锐减,严重时会丧失制动能力,后果严重。

本文根据某山区线路,从峰顶到峰下的路线一路下坡,考虑最恶劣工况,采用纯摩擦制动来保持运行速度,采用ANSYS分析软件进行制动盘热分析,依据计算结果,提出合理的限速、停站次数、停站时间、制动盘材料,最终提出满足制动温升要求的制动盘设计及运行停站策略。

1 基本参数及制动工况

1.1 车辆基本信息

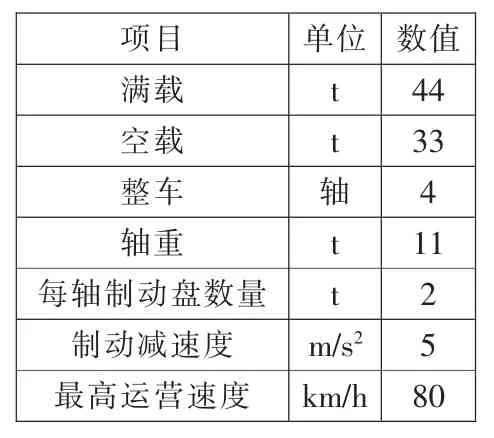

车辆基本信息见表1。

表1 车辆基本参数

1.2 现有制动盘结构模型

单轨胶轮制动盘盘体如图1,具有以下特征:

(1)制动盘采用蠕墨铸铁材料,制动盘的热负荷应满足摩擦面的最高温升低于400℃的使用要求。

(2)制动盘采用铸钢材料,制动盘的热负荷应满足摩擦面的最高温升低于600℃的使用要求。

(3)制动盘的主要接口尺寸:外径Ф430mm内径Ф256mm,盘体高度 45mm,盘毂和盘体采用一体化的设计,材料相同。

图1 单轨胶轮制动盘结构模型

1.3 运行线路信息

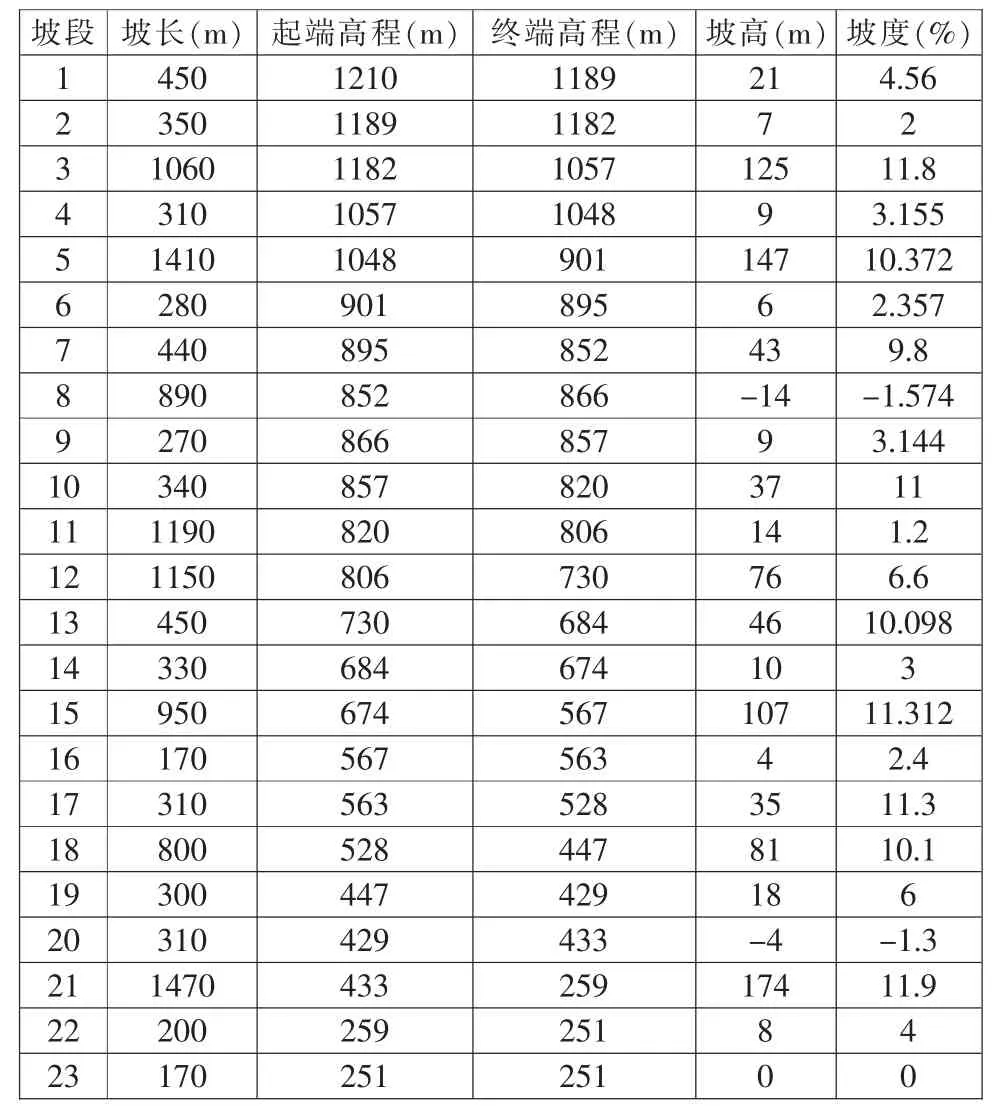

单轨胶轮客车运行路线为某观光线路,根据平纵面图,对线路信息进行了分析,具体信息见表2。

表2 运行路线信息

2 仿真分析

2.1 制动盘热-机耦合计算参数

车辆轴重11t;每轴2个制动盘;制动盘半径215mm;制动减速度为5m/s2;制动半径:171.5mm;闸片摩擦面的宽度84mm。

2.2 热负荷的计算(热流密度)

制动时,列车从初始速度开始达到静止状态,将动能转化为热能,热能主要积聚在制动盘和闸片中,然后随流动的空气带走。热流密度的大小取决于摩擦功的大小,定义为摩擦功率法。

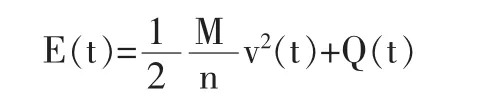

假设列车在制动ts后,制动速度减为v(t),此刻,单个制动盘具有的热能为Q(t),列车单个轴重M具有的动能为Mv2(t)/2,设每轴装有n个制动盘,单个制动盘应承担的列车制动能E(t)为:

列车在制动t+△ts后,制动速度减为 v(t+△t),此刻,单个制动盘具有的热能为 Q(t+△t),列车单个轴重具有的动能为Mv2(t+△t)/2,单个制动盘应承担的列车制动能E(t+△t)可表示为:

假设列车减少的动能全部转化为制动盘的热能,闸片不吸热,则根据能量守恒定律下式成立,E(t)=E(t+△t),即:

两边同时除以非零量△t

式中:a减速为负值,加速为正值;p(t)—热生成率。

又:v(t)=v0+at,v0—制动初速度,p(t)=-Ma(v0+at)/n

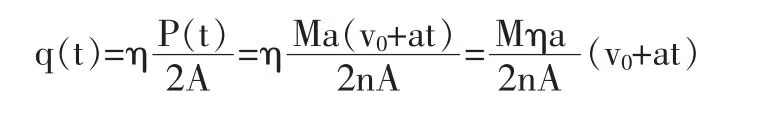

考虑制动盘的高转速,假设在其旋转一周范围内,摩擦面上的热载荷均布,由热流密度的定义,有:

其中,M—轴重;η—制动盘的热吸收率;n—每轴制动盘数量;A—制动盘摩擦面面积;v0—制动初速度;a—制动减速度[3]。

2.3 制动盘和闸片材料材料

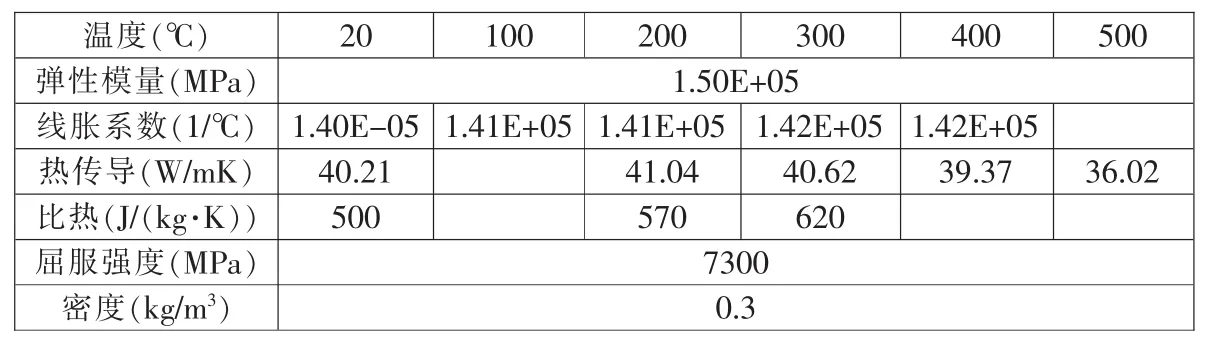

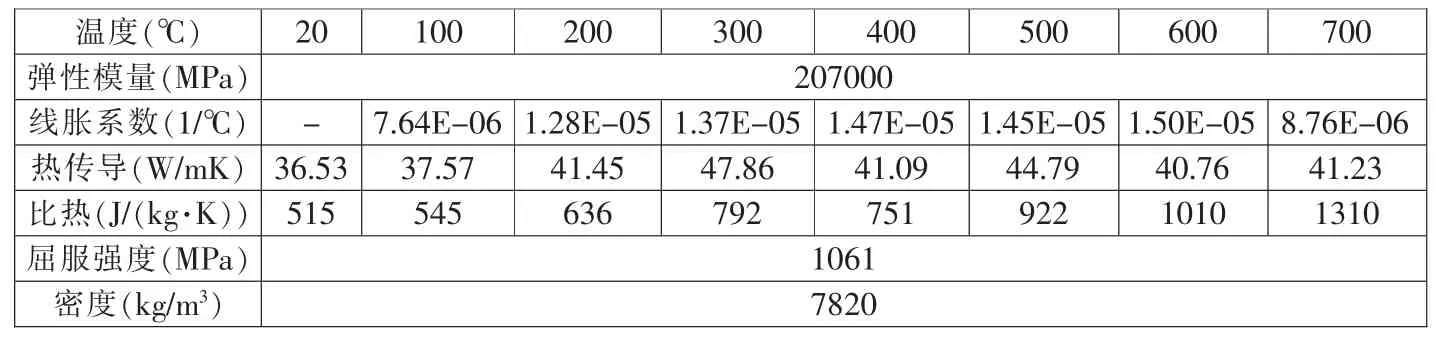

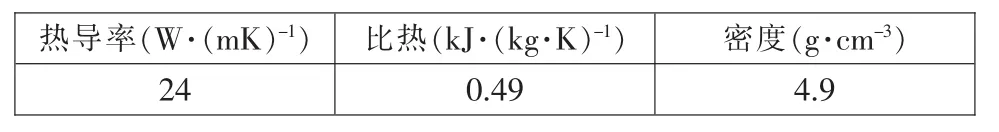

模拟计算中共涉及4种材料,即蠕墨铸铁、合成闸片材料、铸钢材料和粉末冶金闸片材料,不同材料的相关计算参数分别见表3~表6。

表3 铸铁材料的性能参数

表4 合成材料的性能参数

表5 铸钢材料的性能参数

表6 粉末冶金闸片材料的力学及物理性能

2.4 对流换热系数

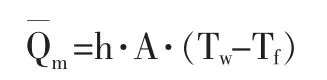

流体与固体表面因为相对流动而进行的热交换过程,称为对流换热。对流换热系数的确定应该考虑空气流动的影响,流动空气的对流换热系数要明显高于静止状态下的对流换热系数,制动盘在静止空气中的对流换热系数为 30 W/(m2·K),列车制动过程中,制动盘与空气为强制对流换热。一般来说,由一固体传给一流体介质的单位时间上的平均热流量为:

式中:h—流体介质对固体边界的平均换热系数;A—传热面积;Tw—固体边界温度;Tf—流体的温度。

可见,对流换热系数越大,对流换热过程越强烈,在相同的温差下,单位面积上交换的热量越多。因此,研究对流换热的目的就是要计算对流换热系数h。从已有的表达式:h=f(ρ,υ,μ,λ,cp,L),可以清楚地看出,对流换热系数除了与流动状态有关外,还取决于流动速度、流体的性质(导热系数、粘度系数、密度、比热)以及固体结构的几何尺寸。

在计算分析中,制动盘与空气的相对运动近似简化为盘型零件的散热模型,设换热系数为hf,则有:

式中:l—制动盘的特征长度,即所求点处的圆周周长,l=2πR。 流体 Re的按下式计算:

取 Pr=0.701,λ=2.67×102,υ=16×106,得到:hf=0.785ω0.5,其中,ω—圆盘运动角速度。

3 温度场模拟结果分析

3.1 模型简化及网格划分

对单轨胶轮制动盘进行有限元分析之前,为提高模拟效率,在保证温度场模拟精度的前提下,对模型进行适当的简化处理。针对制动盘盘体去除非结构性细节特征,如磨耗限标识,散热筋与摩擦环连接处的圆角以及其它一些细部结构。而盘体与盘毂连接处圆角等关键结构特性则得以保留,简化后制动盘模型如图2所示。

图2 制动盘建行模型

图3 网络划分

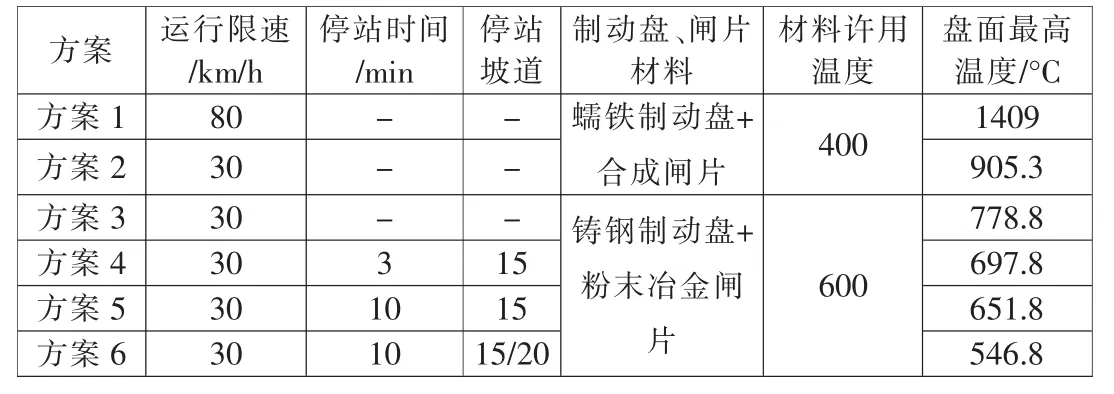

本报告利用有限元软件ANSYS构建了热机耦合分析模型,并按照制动工况及路线规划设置6种方案详见表7运营方案,对单轨胶轮客车用制动盘热容量进行了分析。模拟分析中网格的单元类型取Solid70(热分析),网格划分采用六面体网格,考虑到温度的不均匀性,对于温度变化剧烈的区域进行网格细化。网格划分的结果如图3所示。温度场模拟结果分述如下。

表7 运营方案

3.2 仿真分析结果

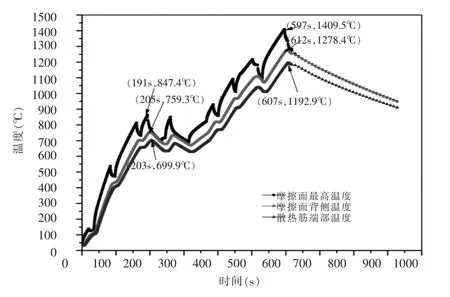

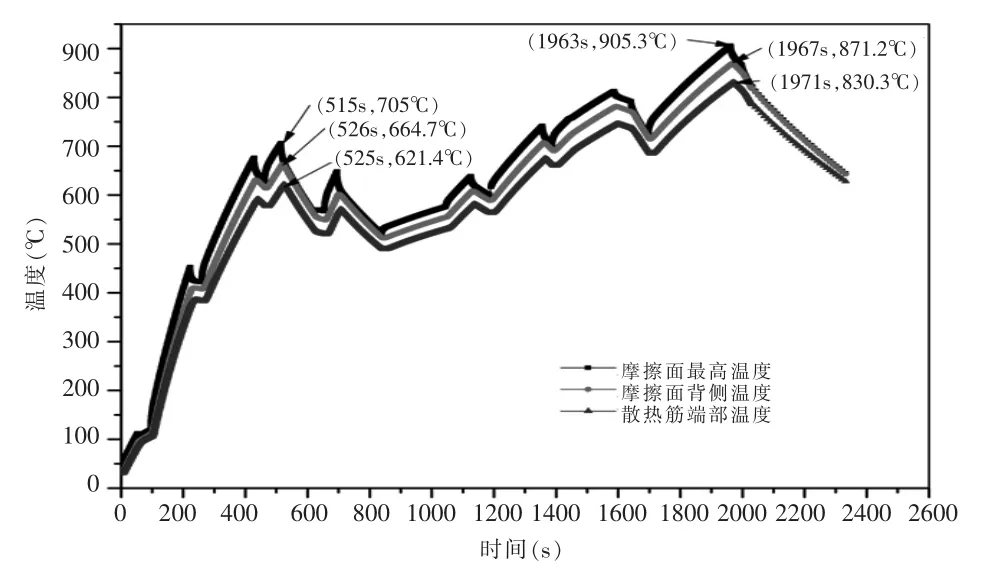

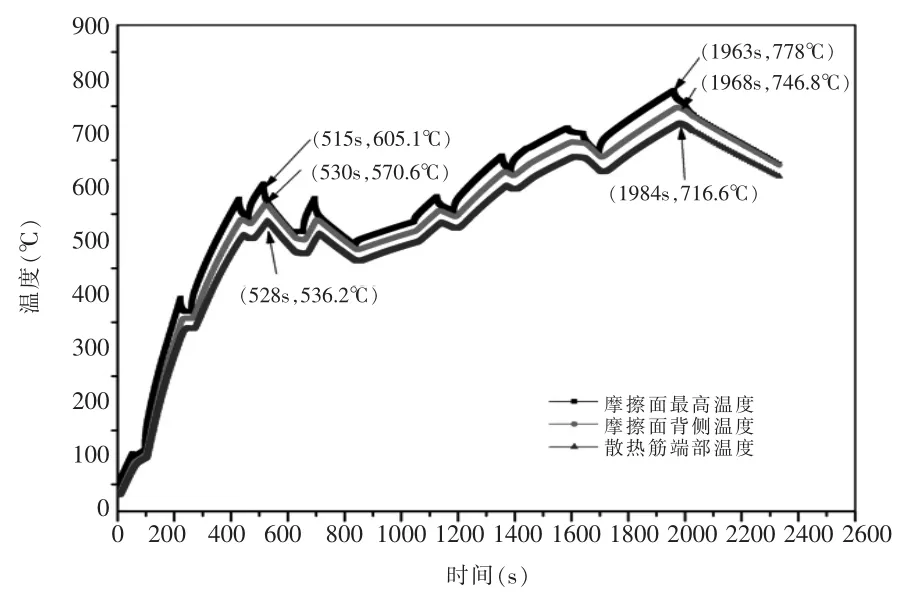

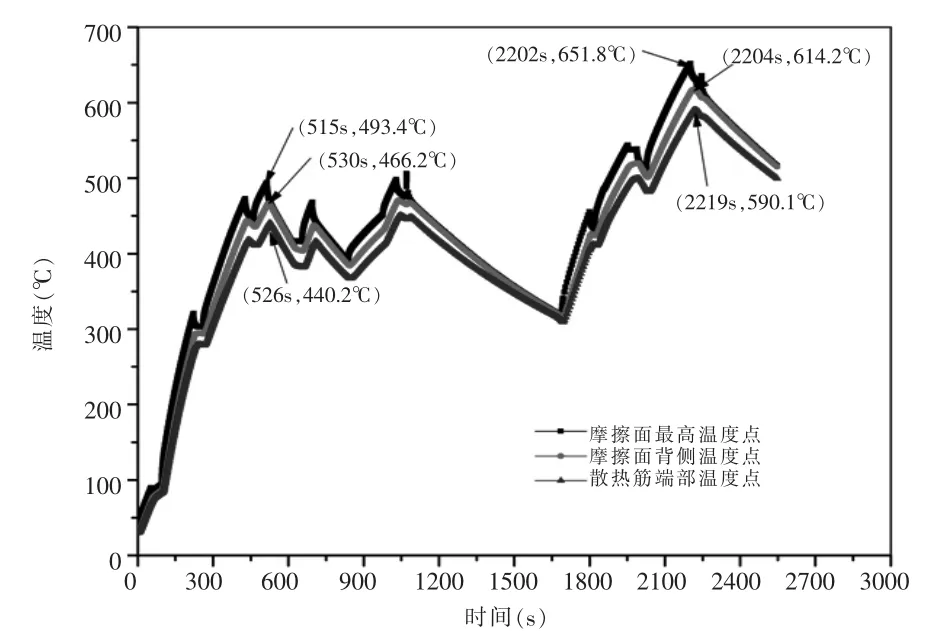

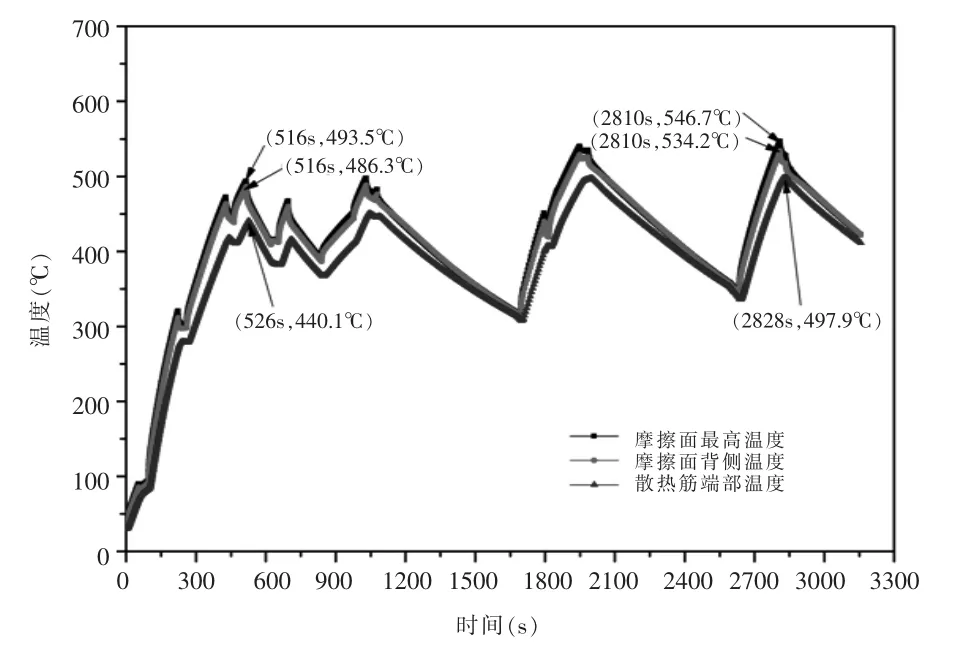

按照表8的运营方案,仿真结果如图4~图9所示。

不同方案下的温度场仿真结果汇如表8所示。

图4 方案1时间与温度历程曲线

图5 方案2时间与温度历程曲线

图6 方案3时间与温度历程曲线

图7 方案4时间与温度历程曲线

图8 方案5时间与温度历程曲线

图9 方案6时间与温度历程曲线

4 结论

本报告基于有限元仿真技术,对某路线下客车用制动盘进行了热容量评估,并考虑限速策略,制动盘材料,停站坡段,停站时间等因素的影响,提出了满足线路制动热负荷要求的单轨胶轮客车运行策略。本报告中模拟的结果分述如下:

(1)分析结果表明:从山顶起始站到山底终点站运营速度80km/h,摩擦面峰值温度可达1409℃。

(2)通过限速可以降低制动盘运行过程中的峰值温度。

(3)运营途中,停站时间越长,制动盘表面峰值温度降低的越明显。

(4)各运营方案制动盘仿真结果温度始终高于400℃,建议采用铸钢制动盘+粉末冶金闸片的基础制动组合。

基于模拟结论,针对该线路运行要求,建议实施方案为:从山顶起始站到山底终点站,限速30km/h,选取15号坡段和20号坡段作为停站坡段,停站时间设定10min。终点采用紧急制动停车。

图10 方案10制动盘温度分布云图

表8 不同方案下的温度场模拟结果汇总