基于PLC的塑料成型板定位控制系统设计

2018-08-15秦冲

秦 冲

(三门峡职业技术学院,三门峡 472000)

塑料成型板的加工为自动流水加工方式,而塑料成型板的定位控制是制冷机内部真空成形机的上料站。其工作过程是首先把切制完成的ABs塑料板放在上料位置,等待吸盘的吸取并提升到一定的高度后,底板前移到达一定位置,吸盘再把成型板落下来,放在底板上,然后定位控制推料气缸进行控制,塑料成型板再次被吸盘吸气加紧,定位操作完成,针对塑料成型板定位控制原理及控制要求,在分析传统的继电器控制的基础上,利用PLC的顺序控制功能,对塑料成型板定位控制系统的硬件、及程序设计,实现塑料成型板定位的控制的准确性、稳定性、可靠性,为塑料成型板的下一步加工作准备。

1 塑料成型板定位控制要求分析

塑料成型板定位控制采用PLC顺序控制,初始状态(PLC上电第一个扫描周期脉冲)控制吸料气缸、推料缸返回原位,按下起动按钮,顺序控制进入控制状态,需要控制气缸下降、底板前移、吸料气缸上移、气动夹卡夹紧、底板返回、吸料气缸再提升等几个工作状态。整个过程需要吸盘到位接近开关、负压压力开关、吸料气缸返回到位磁开关、底板前移、返回到位行程开关、气动夹钳夹紧到位传感器等,作为PLC的输入传递元器件,最终通过程序控制来实现以上几个动作。这些动作均靠气缸的伸缩来完成。

2 塑料成型板定位控制系统软元件设计

塑料成型板定位控制系统选用的是三菱FX2N-16MR-001型的PLC,其输入输出软元件共16个,具体分配及功能说明如表1所示。

3 控制器外部线路设计

由表1塑料成型板定位控制系统的软元件分配表可以看出,该控制系统需要输入接口8个,输出接口8个。为

表1 塑料成型板定位控制系统的软元件分配表

了在满足要求的同时能够降低成本,我们选用三菱FX2N-16MR-001型的PLC作为控制器,该型号PLC带8点输入和8点继电器,设接好的线图如图1所示。

4 软件设计

4.1 塑料成型板定位控制顺序功能图设计

塑料成型板定位控制程序共分为三个步骤。第一步,控制动作为:吸料气缸下降—接近开关发出信号—开启真空发生器—吸料气缸返回。顺序控制进入第二步,控制动作为:底板前移—释放真空发生器—推料气缸开始推料(塑料成型板定位)。顺序控制进入第三步,控制动作为:吸料气缸下降—开启真空发生器—吸料气缸上移—气动夹卡夹紧—底板返回—释放真空发生器—吸料气缸再提升。塑料成型板定位控制sFC图,如图2所示。

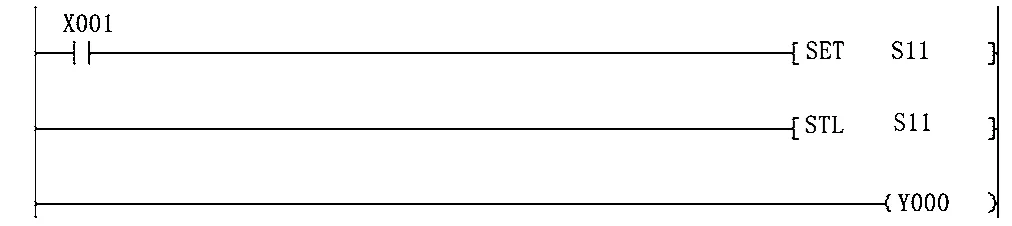

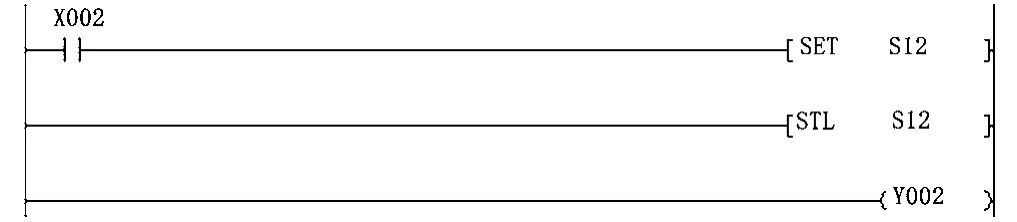

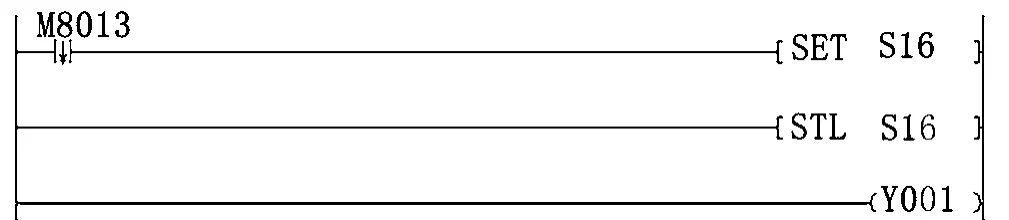

4.2 LAD程序设计

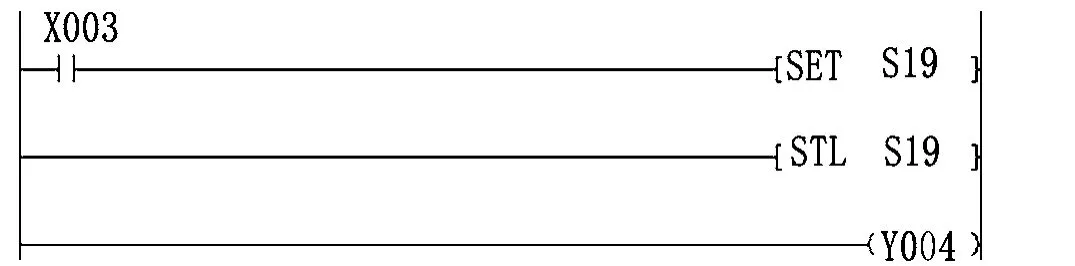

LAD是梯形图的简称,由于它具有直观的特点,所以很多情况下被称为可编程控制器的第一语言。根据塑料成型板定位的控制系统sFC图可以通过PLC顺序功能图进行程序编写,转换成梯形图如图3-10所示。图3是吸盘下降程序段,YV1A线圈得电,吸盘下降并接触到塑料成型板;图4为抽取真空程序段,YVC得电,真空负压阀接通并将塑料成型板吸住;图5为吸盘上升程序段;图6为底板前移程序段;图7为释放真空程序段;图8为吸盘下降程序段;图9为夹钳夹紧程序段,YV2A得电,气动夹钳夹紧;图10为延时返回程序段。

图1 塑料成型板定位的控制PLC外围接线图

图2 塑料成型板定位的控制系统顺序功能图

图3 吸盘下降程序段

图4 抽取真空程序段

图5 吸盘上升程序段

图6 底板前移程序段

图7 释放真空程序段

图8 吸盘下降程序段

图9 夹钳夹紧程序段

图10 延时返回程序段

5 结语

本文针对塑料成型板定位控制原理及控制要求,在分析传统的继电器控制的基础上,利用PLC的顺序控制功能,对塑料成型板定位控制系统的硬件及程序设计,顺序控制与传统的经验设计相比,能够按照预先规定的顺序,对生产设备进行有序操作,可以把塑料成型板定位控制系统的一个工作过程分为几个前后顺序相连的阶段,并按照步进行转移控制,保证了塑料定性版定位控制的精确性,提高了系统运行的可靠性和稳定性,为塑料成型板的下一步加工作准备。