锂离子电池高性能硅基负极材料研究进展

2018-08-14胡先罗

常 鹏,陆 越,2,胡先罗*

(1.华中科技大学材料科学与工程学院, 湖北 武汉 430074; 2.华中科技大学中欧清洁与可再生能源学院, 湖北 武汉 430074)

能源与环境问题始终与人类的发展密切相关。随着社会的发展与人们生活水平的提高,能源的消耗需求不断增大,化石能源的大量开采与使用不仅造成了有限资源的减少而带来的能源危机问题,也对生态环境造成了不可避免的影响。开发与使用清洁与可再生能源将是解决现有问题的根本途径。对于风能、太阳能等可再生能源,由于其具有不连续、不稳定、不可控的非稳态特性,因而需要配备储能系统以供调节。除了应用于可再生能源发电端的大规模集中式储能技术问题亟待解决,用电终端的电力储存同样面临着艰巨的挑战。为适应社会发展,未来储能电池的研究方向主要分为低成本大规模的固定储能电站应用与高性能小型化的移动设备电池应用。在各种储能电池技术中,锂离子电池具有能量密度高、单体电压高、工作温度区间宽、自放电率小、使用寿命长、无记忆效应等优势,自1991年商业化后得到了长足的发展,广泛应用于各类电子产品和动力汽车中。然而近年来,市场对锂离子电池性能的要求越来越高,一方面便携电子产品集成度的提高增加了能耗,另一方面电动汽车的兴起也要求电池具有更长的续航能力。电池问题已经成为制约行业发展的关键因素。如何进一步提高电池的能量密度、倍率特性、循环寿命、安全性以及降低生产成本是下一代电池研究的重点。

锂离子电池的主要组成部分包括正极、负极、电解液、隔膜以及集流体和封装材料等。目前商业生产的锂离子电池已极大地优化了电池的结构,通过降低非活性物质的质量分数以提高电池的能量密度;因此,进一步提升电池的能量密度的关键在于提高电极材料的比容量。负极材料作为锂离子电池的重要组成部分,是影响电池使用性能的关键因素之一,在近年来得到广泛的研究[1-4]。现有的锂离子电池主要采用石墨负极材料,其理论比容量为372 mAh g-1,且目前市场上的高端石墨材料的比容量已能达到360~365 mAh g-1;因此已经没有更大的发展空间[1-4]。为满足更高的能量密度需求,必须开发新型的高性能负极材料。一种理想的负极材料应该具备以下性质,包括高可逆比容量、长循环寿命、较好的倍率性能、合适的电位、低成本以及高安全性,同时还需要与电解液具有较好的相容性。目前已经商用或者报道过的负极材料主要包含碳基负极材料[5]、Li4Ti5O12(LTO)[6]、合金类负极材料[7]和过渡金属化合物负极材料[8]。

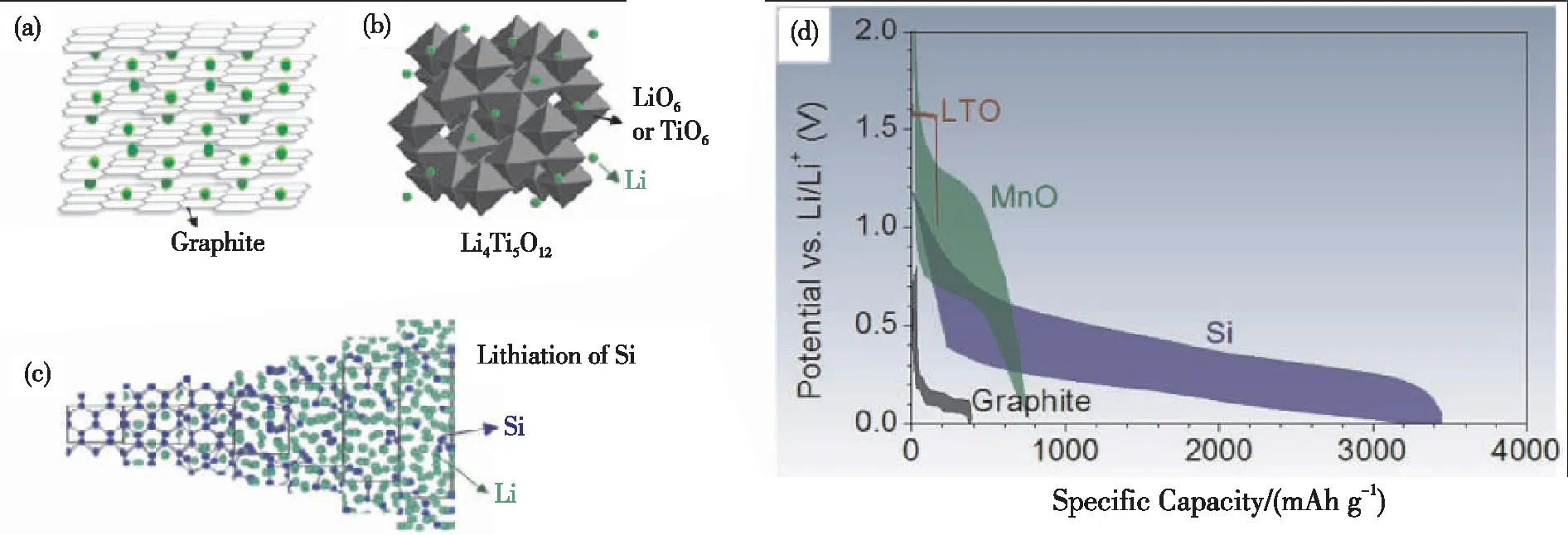

图1 (a-c)石墨[5]、和硅的锂化态结构[7];(d)几种典型负极材料的充放电曲线[8]

图1 (a-c)分别是石墨、Li4Ti5O12和硅(Si)的锂化态结构示意图,图1 (d)展示了几种典型的负极材料的充放电曲线。可以看出,硅负极材料不仅具有超高的理论比容量(4 212 mAh g-1,高温下形成Li4.4Si;3 579 mAh g-1,常温下形成Li15Si4),还具有合适的工作电位(~ 0.4 V vs. Li/Li+)、稳定的化学性质、低成本、含量丰富、安全无毒等优势,是替换石墨作为新型负极材料的热门候选者[9-12]。然而,硅负极材料在实际应用上依然面临着重重困难,其根源在于锂与硅发生合金化反应之后,会产生巨大的体积膨胀(~300 %),严重时不仅导致电极粉化、性能衰减,甚至可能带来安全隐患。除此之外,硅材料还有导电性差的缺点(常温下<10-3S cm-1),这将导致差的循环和倍率性能,以及充放电过程中较大的极化。因此,解决硅基负极材料导电性差和充放电过程中结构不稳定性问题,以提高其电化学性能,仍然是当下研究工作的重中之重。

本文在介绍硅基负极材料工作原理及其所面临的技术挑战的基础上,重点综述了近年来各种针对硅基负极材料存在的问题所展开的改性研究,并在最后对硅基负极材料的改性研究进行了总结与展望。

1 硅基负极材料的工作原理与技术挑战

1.1 硅基负极材料的工作原理

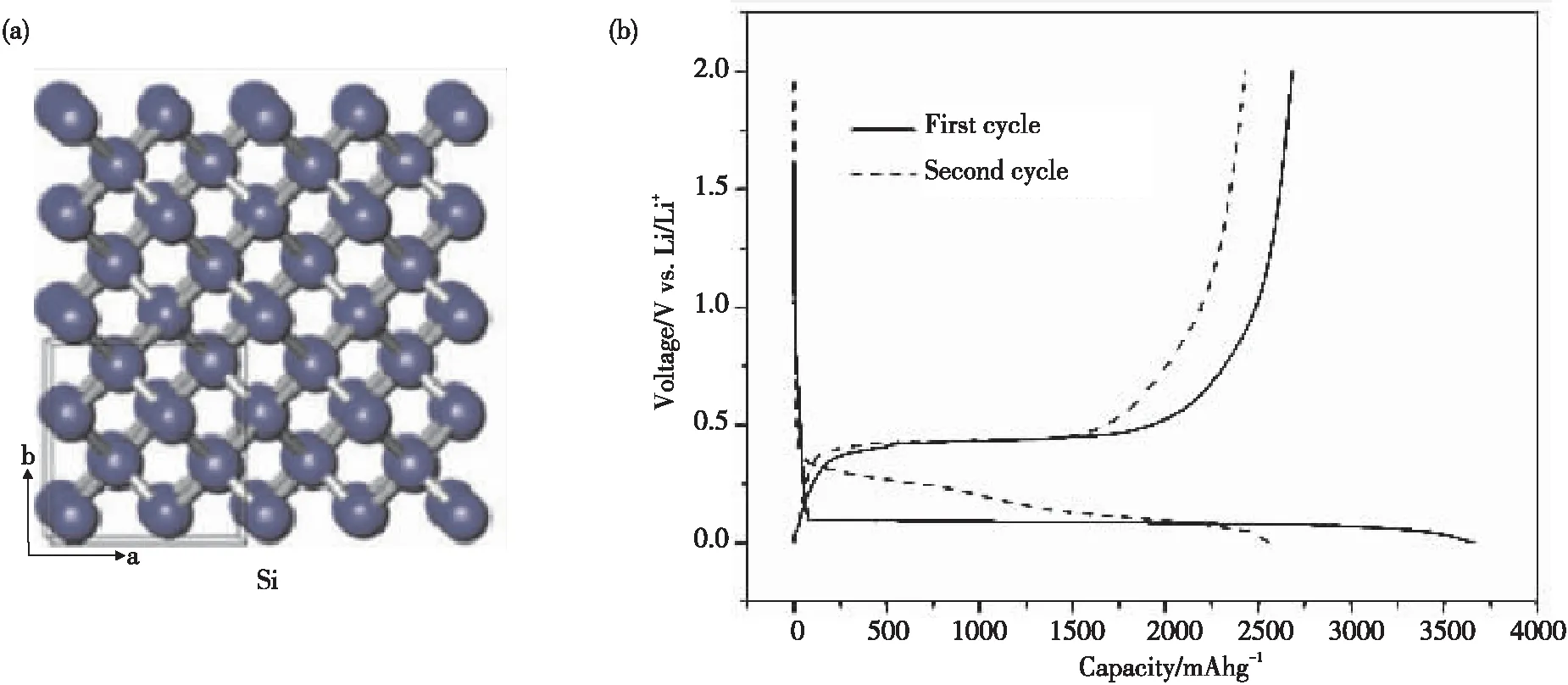

硅元素位于元素周期表上的IVA族,与同一主族的碳元素相比,硅的化学活泼性较低。硅元素在地壳中的含量极为丰富,仅次于氧,其往往以化合物的形式存在。如图2(a)所示,单质硅为金刚石立方晶体结构[13],能与锂进行电化学反应,生成多相合金。硅在锂离子电池中的早期应用可以追溯到20世纪70年代,Sharma等报道的关于锂硅合金在高温电池中的可逆充放电现象[14],随后由Boukamp等[15-20]逐步揭露并完善了硅负极的储锂机制。

图2 (b)所示为常规的硅负极充放电曲线[19]。在首次的放电锂化过程中,在0.1 V的位置存在一个两相区间,对应着晶态单质硅转换为无定型态的锂硅合金相。Hatchard等[18-20]先后报道了通过使用X线衍射分析(XRD)技术进行锂化/去锂化反应中硅结构相变研究的结果,并提出了室温下硅锂合金化/去合金化的反应机制,如下所示:

首次放电过程:

(1)

(2)

充电过程:

(3)

(4)

随后的放电过程:

(5)

(6)

图2 (a)硅的晶体结构;(b)硅的充放电曲线[13]

在首次放电过程中首先出现两相区,即晶态的硅单质转换为无定型态的LixSi合金相(1),该两相区将保持到50 mV。当放电深度小于50 mV时,无定型态的LixSi合金会转变为最终锂化态的晶态Li15Si4相(2)。整个合金化反应过程伴随着巨大的体积膨胀,很容易导致电极材料与集流体之间的脱离;因此,在去锂化的充电过程中,会有部分残留的合金相不参与反应,造成不可逆的容量损失。参与反应的Li15Si4在充电过程则对应着另一个两相反应,即晶态Li15Si4相转化为无定型态的硅(3),若在放电过程控制电位高于50 mV,则充电过程对应反应(4)。首圈循环完成后,接下来的放电过程为单相反应,即无定型硅与锂合金化生成无定型的LixSi合金(5),当放电电位小于50 mV时,仍能生成晶态Li15Si4(6)。随后的放-充电过程将按反应(5)→(4)→(5)进行,当放电深度小于50 mV则按反应(5)→(6)→(3)→(5)进行,实现锂的存储与释放。

1.2 硅基负极材料的技术挑战

虽然硅基负极材料因其高比容量等优点被认为是具有广阔应用前景的下一代锂离子电池负极材料,然而其商业化应用之路并不顺利。在充放电过程中引起的巨大体积变化不仅使得材料结构发生改变,还带来了多种负面效应,引起电池的快速失效。基于近年来关于硅基负极材料的研究报道,下文介绍了其大规模商业化应用所面临的技术挑战。

1.2.1 材料的粉化与电极的破坏

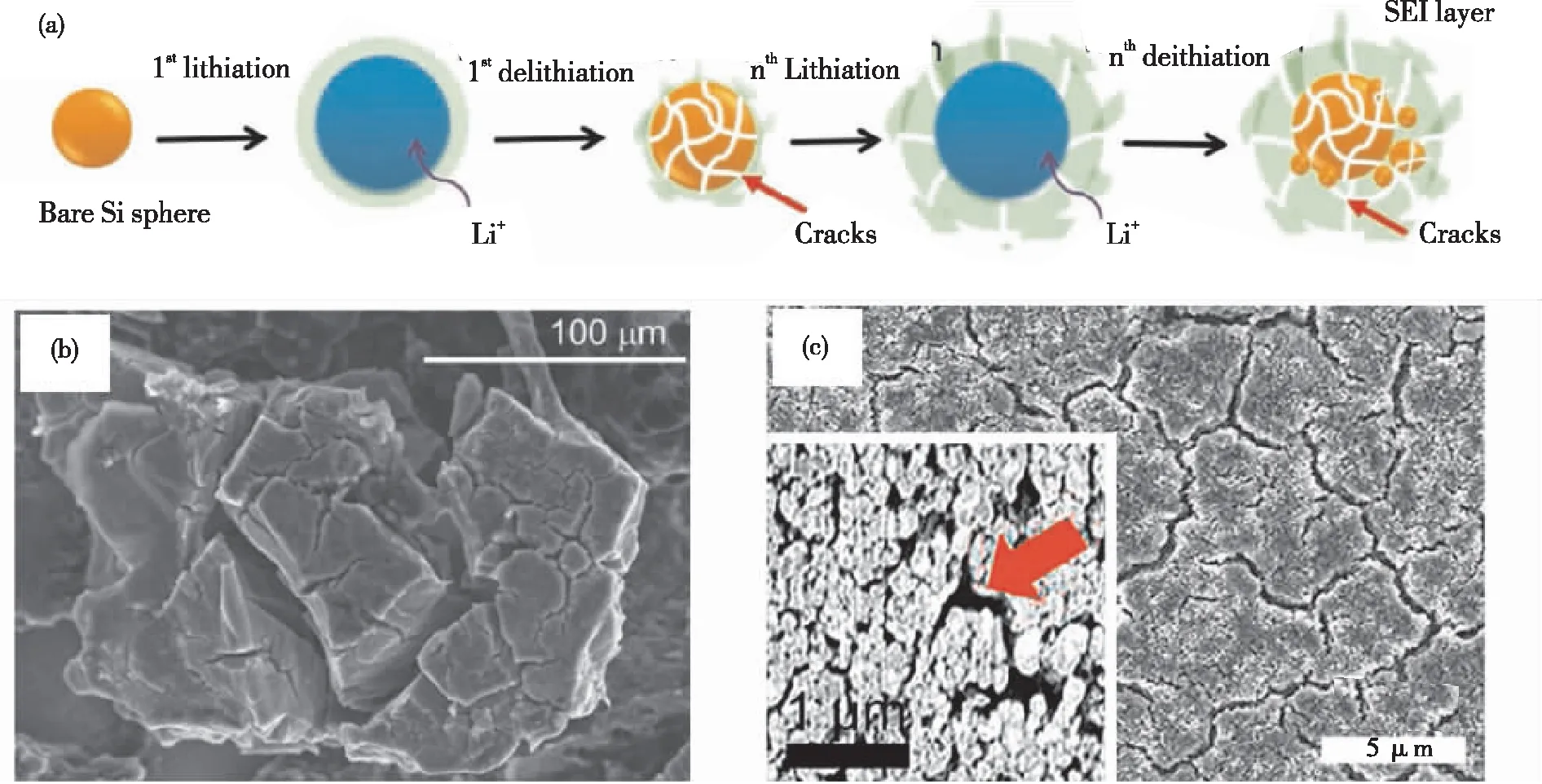

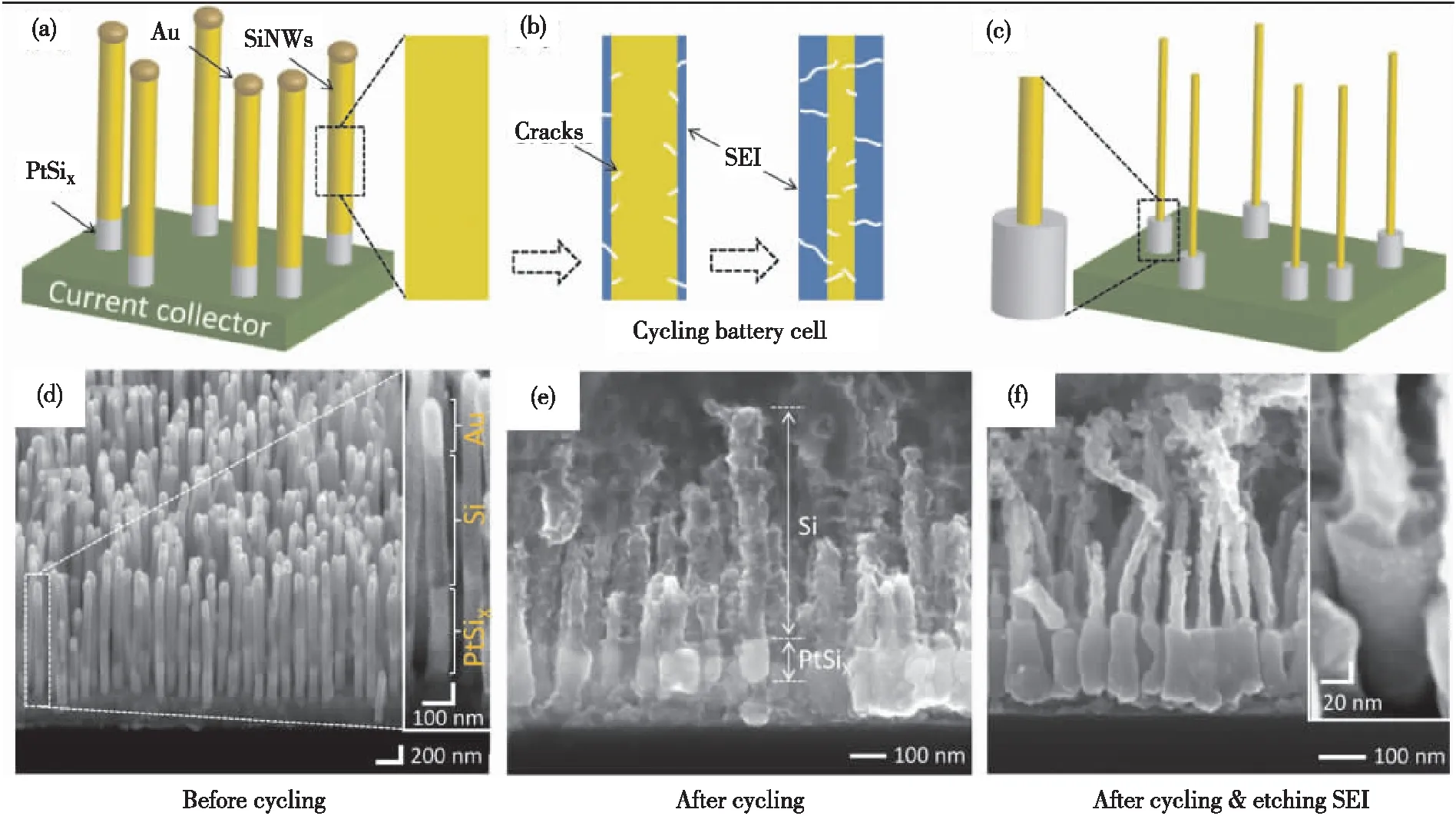

材料粉化破坏过程如图3(a)和图3(b)所示。在硅和锂进行合金化反应时,硅会发生0~300%的体积膨胀,这种膨胀会产生相应的应力,巨大的应力可能导致硅材料块体出现裂纹并粉化[21-22]。在去合金化反应时,原本膨胀的材料会发生一定程度的收缩,这时候往往导致光整的电极表面出现裂纹(如图3 (c)所示),严重时会破坏电极材料与集流体的接触性,甚至使得活性材料从极片上脱离,引起容量的快速衰减[23]。不稳定SEI膜对硅纳米线的破坏如图4所示。

(a)硅体积膨胀引起粉化的示意图[21];(b) 块体硅材料的破碎[22];(c) 电极片表面产生裂纹[23]

(a, d)充放电循环前;(b, e)充放电循环之后;(c, f)除去SEI膜后的电极材料结构

1.2.2 不稳定的SEI膜

当负极的电压低于1 V时,有机电解质会在负极表面进行分解,分解产生的物质在电极表面沉积,形成固体电解质界面膜,即为SEI(solid electrolyte interphase)膜。SEI膜需具备致密性、稳定性,且要具有较好的离子导通性和电子绝缘性,才能阻止不利副反应的发生[24]。SEI膜的成分主要有Li2CO3、LiF、Li2O、LiOH等无机成分和ROCO2Li、ROLi等有机成分,可见SEI膜的生成会消耗部分锂离子,从而导致较低的库伦效率[25-26]。稳定的SEI膜是电池长循环寿命的前提;但是由于硅基负极材料的体积效应问题,生成在材料表面的SEI常常会在体积膨胀收缩之后被破坏。这样暴露出新的表面,又将消耗更多的锂来生成新的SEI膜,这必然会进一步引起电池的失效[27-28]。如图4所示[29],使用规则的硅纳米线阵列作为负极材料,进行充放电循环之后表面会有SEI膜的生成。由于SEI直接生长在硅纳米线表面,纳米线的体积变化会破坏原有的SEI膜,使得SEI膜不断重生,导致活性的硅纳米线被大量消耗,原本规则的陈列结构也被破坏。

1.2.3 首次库伦效率低

合金类负极材料在应用时常常都会面临首次库伦效率低的问题。一方面,由于合金化反应引起的体积膨胀导致材料粉化,部分LixSi脱离导电网络不能进行去合金化反应,残留在电极材料中,造成不可逆的锂消耗;另一方面,由于负极的工作电位比较低,有机电解质易分解生成SEI膜,产生额外的锂损失,引起首次库伦效率降低[30-33]。材料的比表面积越大,需要生成的SEI膜越多,首次效率就越低。相比于纳米材料,比表面积较小的微米材料的首次库伦效率会高一点,但是微米材料通常又对体积效应十分敏感;因此,为了平衡材料的循环稳定性和首次效率,往往需要对材料的尺寸进行调节。

2 硅基负极材料的改性研究

对硅基负极材料的改性研究主要集中在如何解决体积效应、维持SEI膜稳定和提高首次库伦效率3个方面。目前已报道的措施主要有:纳米结构硅及其维度设计、硅复合材料及其结构设计、新型粘结剂、新型电解液/电解液添加剂和预锂化等。

2.1 纳米结构硅及其维度设计

2.1.1 纳米结构硅

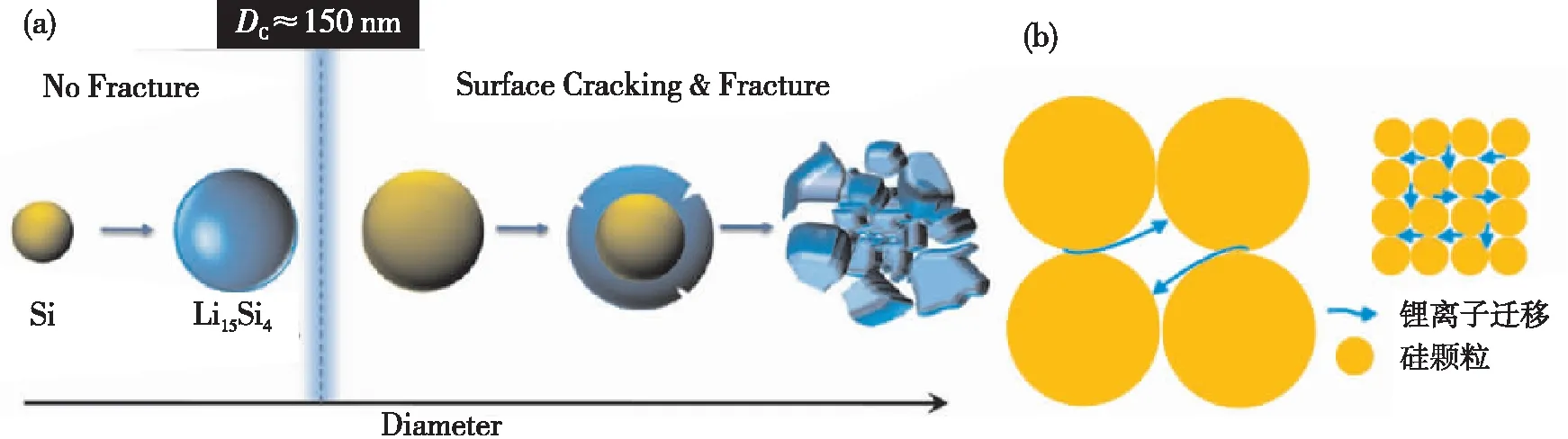

纳米材料具有比较大的比表面积,能在一定程度上缓冲体积膨胀产生的应力,从而更有利于维持充放电之后活性材料的完整性。LIU等[34]利用原位透射电子显微镜技术研究了颗粒尺寸大小与颗粒破碎之间的关系。如图5 (a)所示,结果表明当颗粒尺寸小于150 nm时,合金化之后的颗粒并不会产生裂纹;只有当颗粒的直径大于150 nm时,体积膨胀才足以引起材料的破碎[34]。除此以外,纳米化还能缩短锂离子的扩散距离,提高离子迁移率,有利于提升倍率性能,如图5(b)所示。相比于微米材料,纳米化可以明显提高材料的性能;但纳米化带来的较大比表面积也会导致产生大量的SEI,既降低了首次库伦效率,又会增加电极的阻抗,造成负面效应[33-36]。

(a)颗粒尺寸与颗粒产生破碎之间的关系示意图[34];(b)颗粒尺寸与锂离子扩散距离的关系示意图

2.1.2 纳米硅的零维结构设计

零维结构即球形的材料。球形结构具有各向同性的特征;因此在电化学反应过程中,锂离子可以从各个方向进行嵌脱,而产生的体积膨胀收缩也会得到平均,降低局部应力,能有效避免局部失效对整体的影响[37-38]。文献[39]通过镁热还原处理,成功制备了空心的硅纳米球,并在表面生长了导电聚合物,使得电池的循环寿命明显提升。

2.1.3 纳米硅的一维结构设计

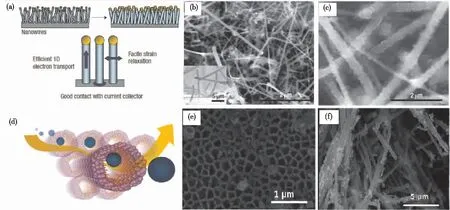

一维结构即线状、管状的材料。该类材料的优势在于其具有一维的电子、离子传输通道,可以实现较好的倍率性能,而且一维材料混合制浆料的时候相互交错间隙比较大,能够用于释放体积效应[40-46]。CHAN等[40-41]在2008年、2009年先后报道了关于硅纳米线、硅纳米管负极的研究成果(见图6),揭示了一维材料在负极中的优越表现,引起广泛的关注。但是一维材料的制备成本比较大,而且材料的振实密度不高;因此实际的商业化进展也不顺利。

2.1.4 纳米硅的二维结构设计

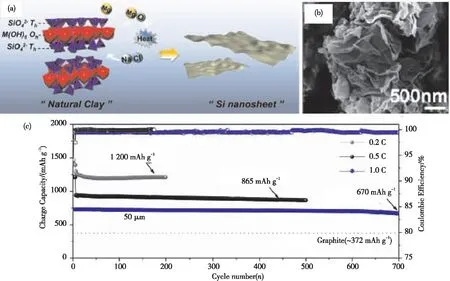

二维结构即片状、薄膜状的材料。相比于球形、线性、管状的材料,二维的片和膜的比表面积比较小,能减少副反应和SEI膜的生成,因此库伦效率相对较高;另外,在片层垂直方向上的体积变化相对较小,也能有利于维持电极的完整性[47-52]。Ryu等[49]以自然黏土为原料,通过熔融盐诱导剥离、化学还原的过程,制备了高质量的硅纳米片。图7 (a)解释了制备的原理,含有硅酸盐层状结构的自然黏土被剥离为二维的二氧化硅材料,经过镁热还原后即可获得硅纳米片;图7 (b)是该纳米片的SEM形貌,其厚度约为5 nm;图7 (c)为电化学稳定性测试,在1 A g-1的电流密度下,其可逆比容量为865 mAh g-1,并且在500次循环之后,其容量保持率高达92.3%,具有非常优异的性能。

图6 硅纳米线[40]:(a) 模型,(b, c) 循环前后的SEM形貌。硅纳米管[41]:(d) 模型,(e, f) 循环前后的SEM形貌

(a) 制备原理图;(b) SEM形貌;(c) 循环稳定性

2.1.5 纳米硅的三维结构设计

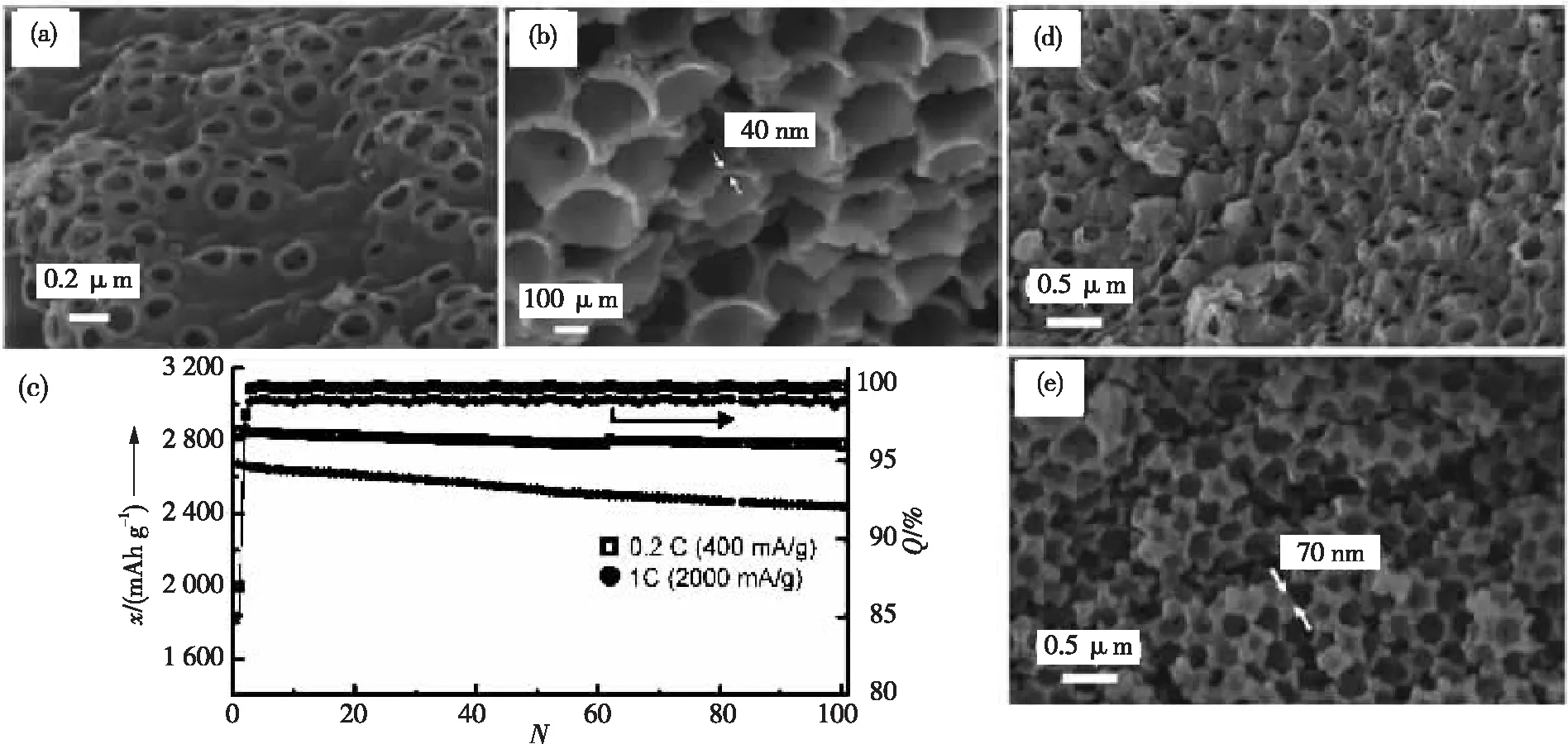

最具代表性的就是设计三维多孔硅材料[53-60]。YAO等[53]使用二氧化硅球为模板,通过CVD技术在其表面生成包覆硅,待使用氢氟酸(HF)刻蚀掉二氧化硅之后,便留下了中空的硅球,该中空硅内部空心;因此能很好地适应充放电过程中的体积效应。KIM等[54]在多孔硅方面做出了开创性的成果,他们使用含硅凝胶和二氧化硅为前驱体,通过高温热处理和刻蚀制备了三维多孔的块体硅颗粒。如图8所示,该多孔材料具有直径大约为200 nm的孔隙,这些丰富的孔隙可以用于缓冲硅的体积膨胀。电化学测试结果表明,该材料在2 A g-1的电流密度下循环100次之后,仍然维持了2 800 mAh g-1的充电比容量,而且循环之后的材料还能保持很好的三维结构。

2.2 硅复合材料及其结构设计

2.2.1 硅复合材料

制备复合材料是对负极材料进行改性的常规方案,同样适合于硅基材料。复合化的优势主要体现在两个方面。

(a,b)俯视和截面SEM形貌;(c)循环性能;(d,e) 循环之后的俯视和截面SEM形貌[54]

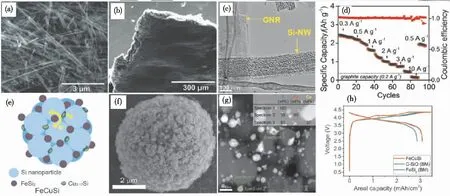

1)提高导电性。由于硅材料本身的导电性并不好,单纯的硅负极不能满足大倍率充放电的需求,往往要通过与导电材料进复合来改善,比如与碳、石墨烯、导电金属相、导电高分子等进行复合[61-69]。Salvatierra等[61]制备了一种多孔硅纳米线负极材料,并通过抽滤将其与石墨烯纳米带进行复合,获得了一种由石墨烯纳米带保护硅纳米线的复合负极,如图9 (a-c)所示。相比于纯硅纳米线,该复合材料展现出了更稳定的循环性能和倍率性能,在5 A g-1的电流密度下,其可逆比容量仍超过石墨在0.2 A g-1下的值,如图9 (d)所示。Chae等[62]报道了一种微米FeCuSi三元复合物负极材料。他们通过喷雾干燥技术,使硅纳米颗粒、铁的硝酸盐和铜的硝酸盐之间发生反应,获得了由硅纳米颗粒、FeSi2和Cu3.17Si 3种物质组成的微米颗粒,如图9(e-g)所示[62]。其中铁硅化物和铜硅化物的存在,提高了整体材料的导电性,使得其全电池在1.6 g mL-1的高载量下仍能获得3.4 mAh cm-2的比容量,如图9(h)所示。

2)提高机械强度,维持结构稳定。硅的合金化过程会产生体积膨胀,并伴随着巨大的应力,而硅本体材料是不具备缓冲或者释放该应力的机械性质的;因此,为维持材料的结构稳定性,可以在材料表面包覆一层拥有一定机械强度的物质,避免复合电极在循环过程中的体积变化引起材料的破碎,从而提高电池的稳定性[70-72]。Yang等[70]报道了使用无定型TiO2外包覆层提高硅纳米颗粒循环稳定性的结果。他们通过溶胶凝胶法,在硅纳米颗粒表面均匀生长了一层无定型的TiO2外壳,该外壳不仅能满足锂离子的快速传输,还能在硅体积变化时体现出弹性的特征,保护内部的硅的完整性。相比于纯的硅纳米颗粒,该复合材料体现出了更好的循环稳定性。除此之外,研究者也发现适量的SiO2也能起到稳定结构的作用。这主要得益于SiO2在锂化后会生成Li2Si2O5相,而该物质能减缓硅的体积膨胀[71]。

硅纳米线/石墨烯纳米带复合材料:(a,b)SEM形貌,(c)TEM结构,(d)倍率性能测试。

2.2.2 硅复合材料的零维结构设计

结构设计是近年来电极材料研究的热点。特别是对硅基负极,合理的结构设计能有效克服硅基负极所面临的大部分问题,包括缓冲体积效应、提高电导率、提高库伦效率等。科研工作者结合硅材料纳米化及维度设计和硅复合材料的优点,创造出了各种新颖的微纳结构。

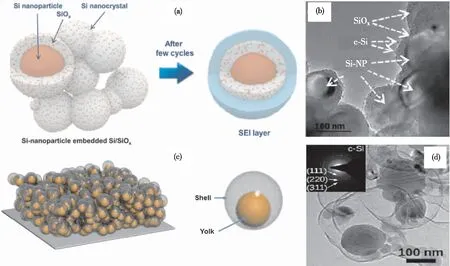

零维结构设计的结果产物为零维的纳米颗粒,其中最典型的有2种。其一是Core-Shell结构,比如前面提到的Yang等设计的无定型TiO2包覆硅纳米颗粒的结构[70],便属于这一种。Park等也设计了一种Si@SiOx的复合纳米颗粒,如图10(a,b)所示,其中SiOx作为外壳,能够释放内部晶态硅球的膨胀应力,一方面维持内部硅球的完整,另一方面使得表面的SEI不被破坏,减少不可逆的锂消耗[72]。第2种是Yolk-Shell结构,类似于鸡蛋黄和蛋壳的模型。Liu等在这方面做了研究,为一种硅碳的结构设计[73],如图10(c,d)所示。区别于Core-Shell结构,Yolk-Shell结构具有内部的空隙空间,因此能够允许硅纳米颗粒进行较大的体积变化。而且,SEI同样只会在外部的碳壳上生成;因此不会受到硅体积变化的影响,能保持较好的稳定性。

(a,b) Core-Shell结构的Si@SiOx纳米颗粒[72];(c,d) Yolk-Shell结构的Si@C纳米颗粒[73]

2.2.3 硅复合材料的一维结构设计

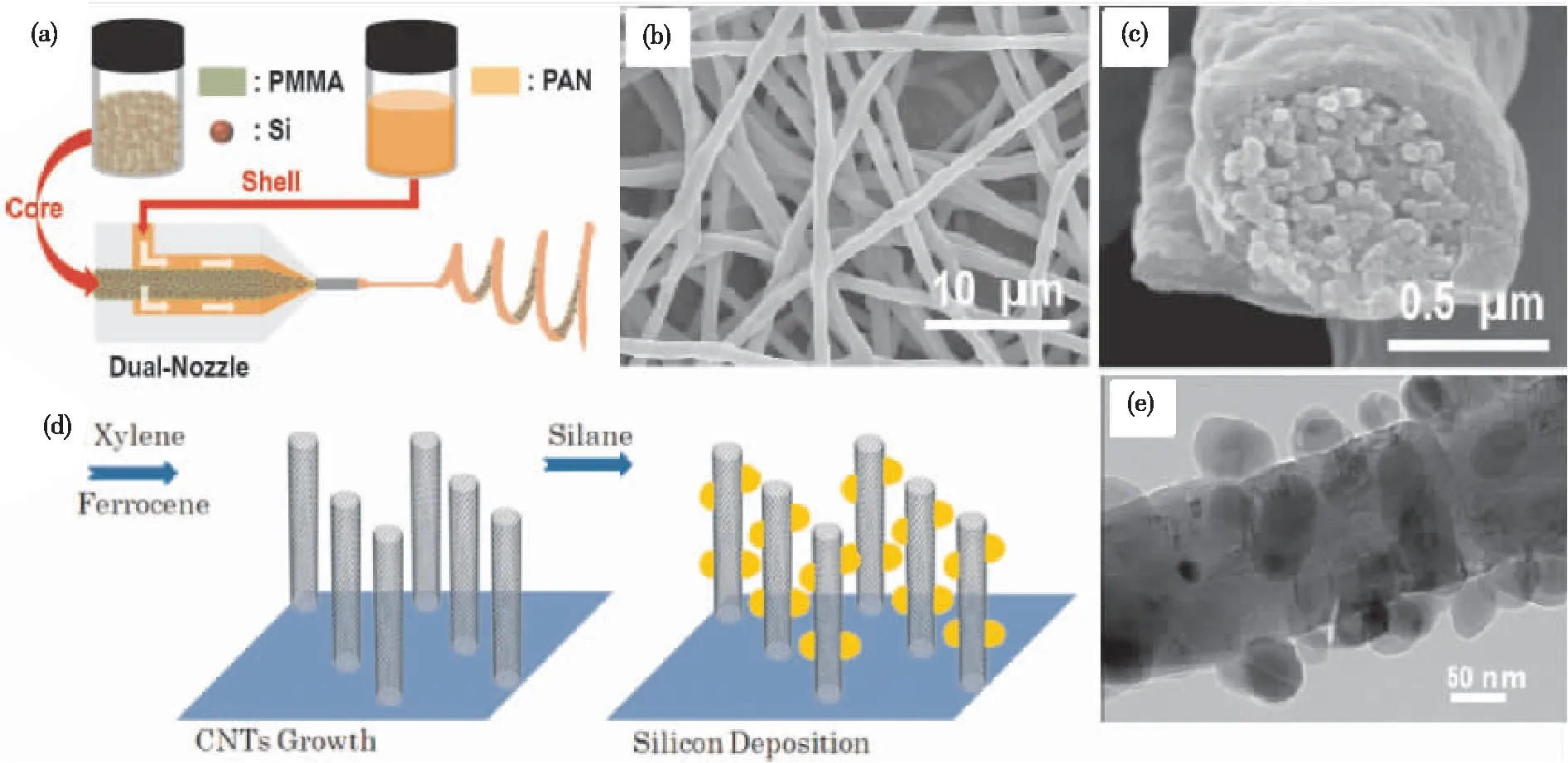

一维结构设计的结果产物为线状、管状结构[74-80]。Hwang等[74]将硅纳米颗粒通过同轴纺丝包裹在PAN中,经过碳化后获得了SiNPs@C电缆状纤维。如图11所示,处于轴心的硅纳米颗粒被外部的碳层保护着,而硅纳米颗粒之间存在许多PMMA蒸发之后留下的空隙,这样的结构给该材料带来了非常好的循环稳定性和倍率性能。WANG等[75]以多壁碳纳米管阵列为基底,通过CVD的方法在多壁碳纳米管壁上沉积了纳米硅颗粒,如图11 (d-e)所示,展现了一种SiNPs@CNTs的新型一维结构设计。其中的碳纳米管基底提供了优异的导电性,而气相生长得到的纳米硅颗粒本身又能较好地适用体积效应;因此材料体现出了较好的电化学性能。

SiNPs@C纤维[74]:(a) 制备过程示意图,(b, c)俯视和截面SEM形貌。SiNPs@CNTs复合物[75]:(d)制备过程示意图,(e)TEM结构

2.2.4 硅复合材料的二维结构设计

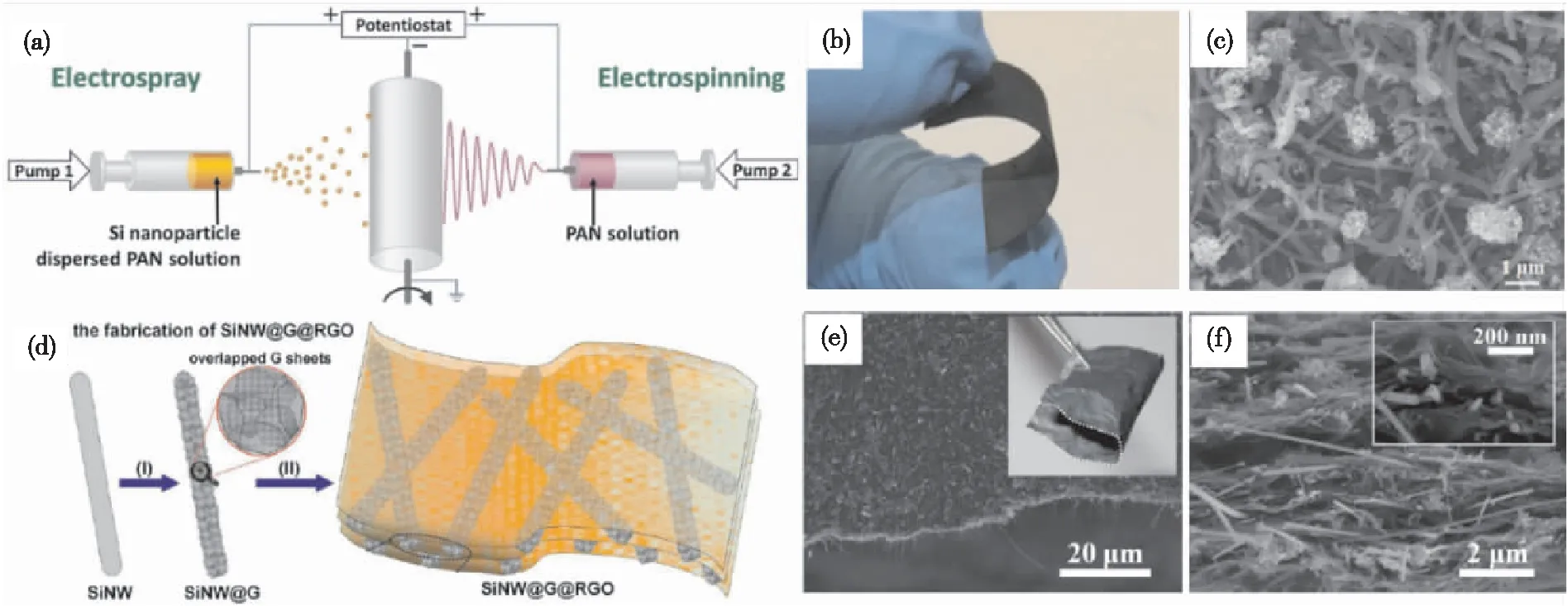

二维结构设计的结果产物为薄膜,往往具有较好的柔性,可以用做自支撑电极[81-86]。目前已报道的成膜方式有多种,包括静电纺丝、抽滤、蒸发和自组装等。Xu等[81]利用静电纺丝技术和电喷雾技术,将硅纳米颗粒和碳纤维进行复合,制备了具有较好柔性的二维薄膜材料,如图12 (a-c)所示。该材料内部的三维碳纤维导电网络可以提高电极的导电性,而且纤维和颗粒之间存在较多的空隙,可以用于缓冲硅颗粒的体积效应;因此,能展现出较好的电化学特性。Wang等使用抽滤的方法,也制备了具有柔性的二维薄膜电极,如图12 (d-f)所示[82]。在硅纳米线上首先生长了一些石墨片层,随后他们将该纳米线与石墨烯进行液相混合和抽滤,使得纳米线被夹在石墨烯片之间,形成了层层堆叠的结构。

(a-c) 静电纺丝结合电喷雾制备的硅基薄膜[81];(d-f) 抽滤制备的硅基薄膜[82]

2.2.5 硅复合材料的三维结构设计

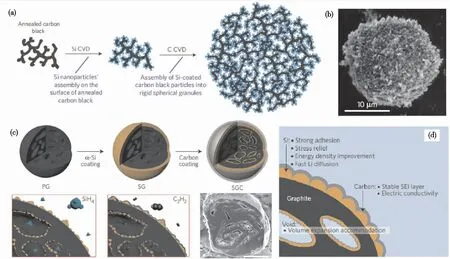

三维结构设计的结果产物往往具有较丰富的空隙空间和三维的导电网络;因此能较好地适应硅基负极的体积膨胀,并具备较好的倍率性能[87-94]。Magasinski等[87]使用CVD的方法制备了一种微米级的C-Si复合球。如图13(a-b)所示,该微球以三维导电碳骨架为基底,气相生长的硅纳米颗粒均匀地吸附在碳骨架上,随后外部又被另一层碳包覆。这样的三维设计除了提高导电性和缓冲体积之外,还能避免电解液与硅颗粒的直接接触,提高SEI的稳定性。Ko等[88]从商业化应用的角度出发,以天然石墨球为基底,将硅纳米层沉积其上,并进行碳的再包覆,得到了一种SGC硅纳米层嵌入石墨/碳的复合材料,如图13(c-d)所示。该材料能得到较高的库伦效率和面比容量,而且在循环1 000次之后,其容量保持率高达97%,具有很好的商业化前景。

C-Si复合材料[87]:(a)制备过程,(b)SEM形貌。SGC复合材料[88]:(c)制备过程意图以及界面SEI形貌,(d) 优化机制图示

2.3 新型粘结剂

粘结剂是组成电极浆料的重要部分,具有较好黏性的粘结剂能在电极材料间形成较强的范德华力,增强颗粒之间的机械强度,并将其粘结于集流体上,使得电极整体更加稳定,进而提高电池性能[95-106]。对于硅基负极材料而言,传统的聚偏氟乙烯(PVDF)粘结剂所能提供的粘附能力不足以适应巨大的体积变化,开发高黏性的新型粘结剂成为硅基负极材料研究领域的热点。目前比较成熟的新型粘结剂有羧甲基纤维素(CMC)基聚合物[98]、海藻酸钠(ALG)[99]、聚丙烯酸(PAA)[100]以及复合型粘结剂[101-103]等,它们具有的羧基基团与硅基负极材料能形成较强粘合力,较好地维持了电极的结构完整。此外,Wang等[95]还开发了具有自愈合能力的粘结剂。如图14 (a-b)所示,使用这类粘结剂在电池循环过程中能将产生的裂纹进行自我修复,避免了严重的电极粉化,取得了较好的效果。Choi等[96]最近还将机械原理应用在粘结剂中,如图14 (c)所示。他们将一种具有“分子滑轮”结构的聚轮烷添加到PAA粘结剂中,该“分子滑轮”具有较强胶粘能力,能缓冲硅材料体积效应产生的应力,使得电极材料即便发生破裂,也能粘合在一起,保持完整的形状,不至于引起整体电极的破坏,效果显著。

2.4 新型电解液添加剂

电解液添加剂在SEI膜的形成过程中扮演着重要角色。为了促使形成更加稳定的SEI,研究者开发了各种添加剂,目前已经报道的就有氟代碳酸乙烯酯(FEC)、碳酸丙烯酯(PC)、碳酸亚乙烯酯(VC)、二草酸硼酸锂(LiBOB)等[107]。众多添加剂中,FEC最具研究前景。FEC的还原电势比较高,因而会在其他添加剂还原之前先生成SEI膜,该膜包含了LiF和其他有机物质 (如-CHF-OCO2-型化合物),这层覆盖在硅表面的膜不仅能保护内部的活性硅,还能进一步限制其他添加剂的还原;因此能一定程度上减少总体SEI膜的生成量,提高库伦效率[108-110]。当然,添加FEC的量需要合适,过多的FEC残留会产生HF和其他气体,会加速正极材料的失效,这种负面效应在高温下更加明显。

图14 (a)常规粘结剂和自愈合粘结剂[95]的作用机制示意图;(b)自愈合粘结剂的SEM形貌及自愈合作用效果;(c)“分子滑轮”粘结剂的分子结构和作用机制示意图[96]

2.5 预锂化

预锂化是目前提高首次库伦效率最直接也是效果最明显的方法,其作用的机制是:在电极正式充放电循环之前,预先嵌入少量的锂,来增加额外的锂源,补充副反应和SEI膜生成对正极的锂消耗,提高首次库伦效率。针对硅基负极材料的预锂化,主要有2种路径。一种是电化学预锂化,即将制备好的电极片与锂金属对接,使用电解液浸润,在对电压的作用下会自发的形成LixSi合金相,如图15 (a)所示[111]。该方案的本质在于预先消耗了少量负极硅材料,形成锂硅合金,进而减少了首次放电时锂硅合金的生成量,即减少了对正极锂的消耗;同时,对于预先形成的合金相,在去合金化时又会释放出预先嵌入的锂,增加了体系总体的锂含量,故能明显提高首次库伦效率。Choi等[96]对这种方法进行了详细的报道,并验证了其工业化生产的可行性,如图15 (b)所示。研究发现,随着电化学预锂化的时间加长,首次效率也会显著提高,如图15 (c)所示。此外,研究结果还表明电化学预锂化不会损害电池的循环寿命,如图15(d)所示。另一种是物理预锂化,即预先制备锂硅合金相,将该物质作为添加剂混合在常规负极材料中,从而起到补充锂的作用。Zhao等制备了一种LixSi材料,作为预锂化添加剂能使得首次库伦效率超过100%,并对循环稳定性没有明显负面影响[112-113]。

3 总结与展望

采用传统石墨负极的锂离子电池因其有限的储能能力已经不再能够满足新兴市场的需求,硅基材料以其高的理论比容量而成为下一代锂离子电池负极材料的理想选择。但是,受限制于储锂过程中巨大体积变化及其较差的导电性等问题,硅基负极材料规模化、商业化之路仍困难重重。本文首先介绍了硅基材料的储锂机制和失效原理,然后重点综述了近年来报道的针对硅基负极材料存在的问题进行的各种改性研究。纳米化结构的硅及其维度设计虽有利于减轻材料的体积膨胀问题和提高其电化学性能;但是仍面临高比表面积所带来的较高的不可逆容量损失,低的振实密度和较高的生产成本等问题,这些都将阻碍其大规模商业化生产。制备合适的硅复合材料可以充分发挥不同材料间的协同互助作用,提高材料的整体导电性及结构稳定性。针对硅复合材料及电极的结构设计是解决硅基材料体积膨胀问题的有力措施,因此,结合硅基材料与其他材料复合和对复合电极材料进行结构设计的方法将是硅基负极材料商业化的重要研究方向。对于硅基材料负极所使用的粘结剂和电解液的研究也至关重要。对于硅这种在充放电过程中体积变化极大的材料来说,设计强有力的粘结剂可以增强材料的结构稳定性和电极的完整性。而合适的电解液及电解液添加剂将有助于形成稳定的SEI膜,改善电极的循环稳定性。在全电池的应用中,需面对硅基材料首次库伦效率低的问题,因此,研究和开发适合商业化应用的预锂化技术以提高负极的库伦效率是十分必要的。

尽管近年来的硅基负极材料研究取得了一些进展,人们对硅基负极材料的工作机制和失效原理有了更深入的认识,在对硅基材料采取的改性研究方面也取得了令人瞩目的成绩;但是仍需要大量的努力以最终实现高性能硅基材料在锂离子电池中的现实应用。在研究和开发高性能硅基负极材料时,在保证其较高的比容量、稳定的循环性能和一定的倍率性能的基础上,还需确保较高的振实密度、较高的电极载量和面容量,以及解决低成本与可大规模化生产等面向实际应用的问题。相信通过不断的发展,在不远的将来,基于硅基材料负极的高性能锂离子电池将会成功应用在新能源电动汽车等领域。

特约作者介绍

胡先罗(1978—),男,安徽枞阳人。华中科技大学教授、博士生导师。国家优秀青年科学基金获得者,“长江学者奖励计划”青年学者,教育部“新世纪优秀人才”,湖北省“楚天学者计划”楚天学子。主要从事新型储能材料与器件研究,在Chem. Soc. Rev.、Nat. Commun.、Adv. Mater.、Adv. Energy Mater.、Energy Environ. Sci.、Adv. Funct. Mater.等学术期刊上发表SCI论文140余篇,被引10600余次,H因子52;其中22篇第一或通信作者论文入选ESI前1%高被引论文,4篇入选ESI前1‰热点论文,1篇入选2015年度中国百篇最具影响国际学术论文。先后主持了科技部863重大专项(1项)、国家自然科学基金(5项)等项目10余项。获国家自然科学二等奖(3/5)、教育部自然科学一等奖(3/8)。担任中国材料学会青委会理事、Springer出版社Journal of Nanoparticle Research副主编。