铝合金磷酸盐体系微弧氧化技术研究进展

2018-08-14龚泽宇曹文洁肖佑涛

王 平,龚泽宇,胡 杰,蒲 俊,曹文洁,肖佑涛

(西南石油大学材料科学与工程学院, 四川 成都 610500)

纯铝具有较高的塑性和良好的加工性能,但是强度很低,不宜作为结构材料使用;因此,出现了运用热处理技术和加入合金元素等方法制成的各个系列的铝合金[1]。近年来常通过微弧氧化(MAO)技术对铝合金进行表面处理,使基体表面形成致密的氧化膜,克服抗腐蚀性差、表面硬度低等缺点[2]。铝合金的微弧氧化技术在国外早已有大规模应用的案例,如在俄罗斯已实现铝合金零件上获得微弧氧化涂层的量产,且每平方分米耗电仅为0.001~0.1 kWh[3]。目前在国内,铝合金微弧氧化技术已经逐步开始应用于汽车、机械电子、石油化工、兵器、医疗等领域,例如微弧氧化处理汽车用铝合金活塞技术已被写入大马力天然气汽车制造规范[4]。

微弧氧化形成的氧化陶瓷膜的性能与电解液关系密切。常用电解液体系有磷酸盐、硅酸盐、铝酸盐等,其中磷酸盐电解液体系具有膜层生长速率高、膜层硬度高等优点,成为了当下使用较多的电解液体系[5]。但是,有关磷酸盐对铝合金微弧氧化膜层影响的综述很少,因此总结分析铝合金在磷酸盐电解液体系下的研究进展很有意义。本文简介了铝合金微弧氧化研究历程,综述了磷酸盐体系下铝合金微弧氧化机制、微弧氧化膜层结构、性能及存在的问题,指出了磷酸盐体系下铝合金微弧氧化的进一步研究方向。

1 铝合金微弧氧化研究历程

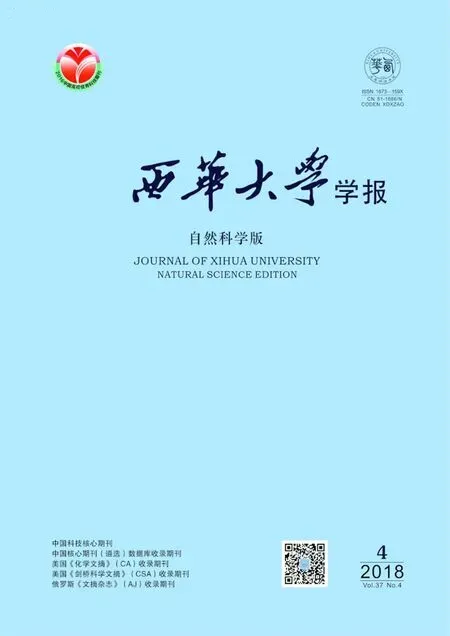

20世纪30年代,强电场下电解液中金属表面发生火花放电的现象被第一次报道。20世纪50年代,美国开始研究上述火花放电现象。到了70年代左右,苏联科学家通过将铝合金通入高压电的方法得到性能优异的陶瓷膜并将该技术命名为微弧氧化(micro-arc oxidation, MAO)。美国科学家结合自身研究将其命名为阳极火花沉淀(anodic spark deposition, ASD )。到了90年代时,我国科研工作者开始逐渐关注该技术并在此后一直沿用微弧氧化的命名[6]。表1列出了常见铝合金的特点及应用,可见铝合金在各个领域都有广泛的应用和广阔的前景;因此,对铝合金的微弧氧化表面处理技术研究也就显得十分重要。

20世纪90年代中期薛文斌等[7]、邓志威等[8]作为国内铝合金微弧氧化的研究先驱,开展了对微弧氧化技术在铝合金成膜机制、膜层性能等方面的研究。21世纪初期,以蒋百灵等[9]为代表的一批学者,对铝合金微弧氧化从电解液配方、工件形状、实验条件[10-11],再到铝合金微弧氧化中离子作用机制等基本原理进行了更为深入广泛的研究[12]。近几年以来,铝合金微弧氧化技术与GA-BP神经网络算法构建模型预测膜层厚度等方面实现了学科信息交叉[13-14]。

表1 常见铝合金的特点及应用

2 铝合金微弧氧化机制

铝合金微弧氧化整个过程反应十分复杂,总体涉及电化学反应、热化学反应、等离子化学反应[15]。微弧氧化在铝合金表面产生现象有4个明显阶段:普通阳极氧化阶段、火花放电阶段、微弧阶段、弧放电阶段。其中在普通阳极氧化阶段,基体表面开始有大量气泡产生,金属失去光泽,基体表面在电场作用下产生一层具有绝缘特性的氧化膜。火花放电阶段时,铝合金表面有大量不稳定的白色弧光产生,击穿初生氧化膜,表面形成多孔状氧化层。潘明强等[16]认为膜层击穿存在两种形式并伴随着两种不同颜色的电火花,反应初期溶液中离子或电子与界面上的基体发生碰撞,碰撞后产生的离子或电子在气体内被电场加速后继续与其他气体发生碰撞继而发生“电子雪崩”。膜层薄弱区击穿放电,产生的高能电子和热量会促使整个膜层被击穿。在微弧阶段,表面产生红色电弧,微孔形成导电通道。随着氧化膜层增厚,导电通道逐渐封闭,红色电弧减少直至消失。在最后的弧放电阶段,电弧消失,但微等离子体现象仍存在[17-18]。

以铝合金在磷酸钠电解液中反应为例,整个微弧氧化过程有如下反应发生[19-21]:

阴极反应:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

3 磷酸盐体系下铝合金微弧氧化研究进展

铝合金微弧氧化技术中电解液分为碱性电解液和酸性电解液。由于酸性电解液对环境污染较大而使用较少,因此碱性电解液的应用更为广泛。分别有磷酸盐、硅酸盐、铝酸盐3种主盐体系以及复合体系[22-23]。保持氧化时间不变,硅酸盐体系下微弧氧化膜厚度最大,磷酸盐体系显微硬度最大,膜层厚度较薄。在磷酸盐及硅酸盐体系中膜层增长呈抛物线规律,在硅酸盐体系中添加磷酸盐对膜层生长过程没有影响,但能将膜层厚度提高一倍[24]。磷酸盐、硅酸盐、铝酸盐3种体系下的膜层粗糙度差异不大,都较为光滑[25-26]。目前,在微弧氧化处理中,磷酸盐体系使用较为广泛,其中包括磷酸钠、六偏磷酸钠、磷酸二氢钠等单一磷酸盐及各种复合体系等[27]。值得注意的是,磷酸二氢钠常用在镁合金与钛合金的微弧氧化中,在其中影响电解液导电性、膜层均匀性、膜层的成骨因素Ca/P比等,而在铝合金中,由于起弧困难等因素,其应用相对较少[28]。

以下主要总结了在几种磷酸盐及其各种复合体系中,铝合金经微弧氧化处理后的表面形貌、相组成、硬度厚度、耐蚀性等结构性能的特点。

3.1 表面形貌

一般通过扫描电镜来观察膜层表面形貌,根据膜层表面形貌的特征为表面硬度、耐蚀性等性能分析提供一定的依据。对于铝合金的微弧氧化,铝酸盐、硅酸盐体系的电解液反应时起弧温度高,膜层质量较差,尤其是含硅量高的铝合金更难进行微弧氧化处理。通过研究发现,磷酸盐体系能降低起弧温度,从而减小能耗,且膜层质量较好[29]。

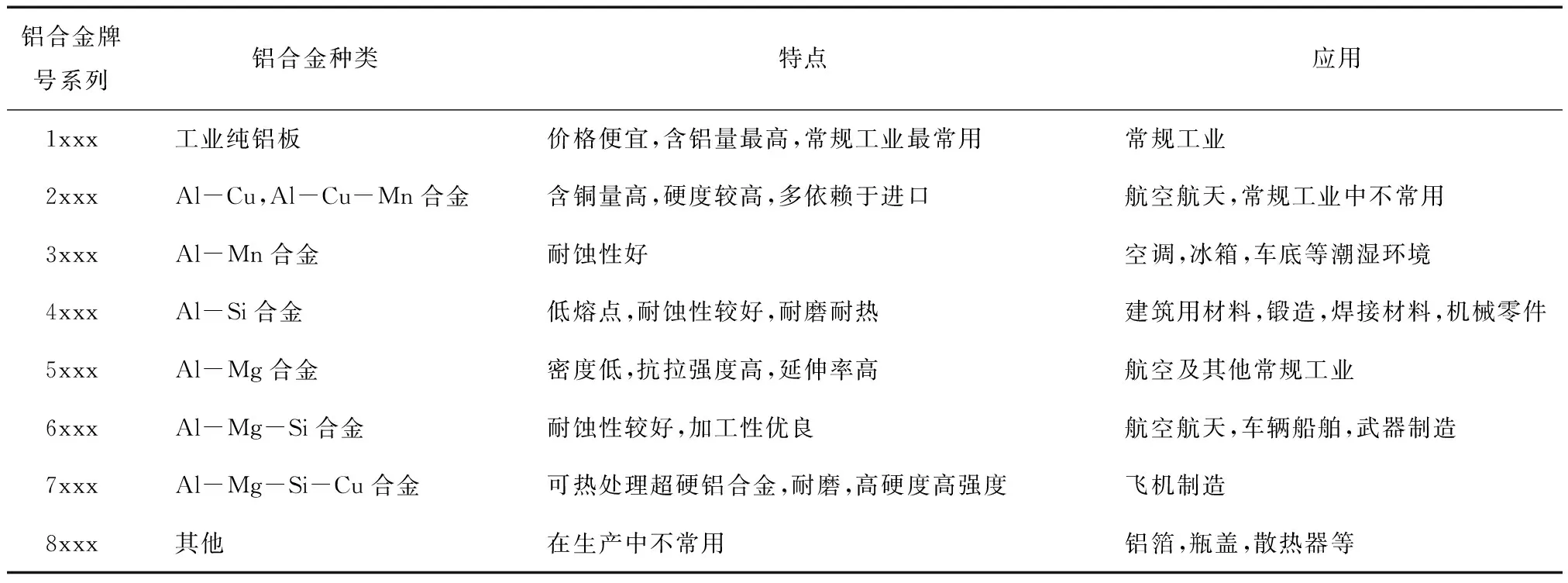

对于单一磷酸盐体系,铝合金的微弧氧化已经有了大量研究。在六偏磷酸钠体系下,铝合金微弧氧化膜层放电孔大小较均匀,呈圆孔状(如图1(a)所示)。分析认为六偏磷酸钠的添加使电解液的电导率发生了变化。在微弧氧化过程中,等离子电弧较稳定,降低了烧结过程中金属氧化物的烧结温度,有利于膜层电弧通道封闭和气体逸出[29]。在磷酸二氢钠电解液体系中,当磷酸二氢钠添加量为20 g/L时,膜层表面疏松,有大量气孔(如图1(b)所示)[30]。在磷酸二氢钠添加量为60~84 g/L时,膜层表面较平整,无明显缺陷[31]。在磷酸氢钾电解液体系下,膜层表面呈蜂窝状堆积,孔洞数量较多。在微弧氧化过程中熔融物迅速固化,形成堆叠状形貌(如图1(c)所示)[19]。通过改变多聚磷酸钠浓度这一单一变量发现,在电解液中多聚磷酸钠浓度较低时,膜层表面观察到粒状堆积的形貌,表面凹凸不平且膜层有大量的裂纹。在一定范围内,随着多聚磷酸钠浓度的增加,膜层表面更趋于平整,孔洞多呈长条状,且可看出熔融氧化铝流动之后的痕迹,膜层无明显裂纹[32]。

图1 不同单一磷酸盐体系下膜层表面形貌图

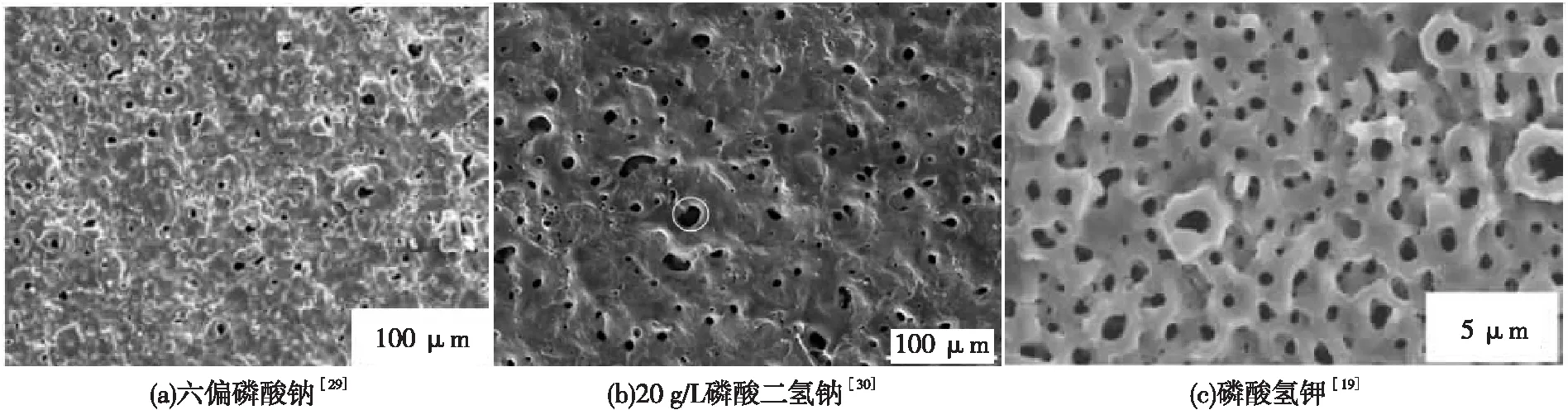

单一磷酸盐中使用较为广泛的是磷酸钠体系,常采用控制变量法寻找磷酸钠的最优浓度。当磷酸钠浓度为5 g/L时,少量熔融物在放电孔周围形成较小的火山堆积状形貌,孔隙率高达5.3%(如图2(a)所示)。经过15 g/L磷酸钠电解液微弧氧化处理后的铝合金,它们的膜层表面有大量类似“火山口”的放电气孔,膜层表面的颗粒在融化后连在一起,膜表面残留多种多孔形貌,且膜层连续,结构致密,无明显缺陷,孔隙率低至2.6%(如图2(b)、(c)所示)。在磷酸钠浓度到25 g/L时,膜层疏松,出现较大孔洞,孔隙率增加到4%。这是由于击穿能量过大导致熔融物出现飞溅,冷却凝固后形成了不规则的堆积状形貌(如图2(d)所示)。通过改变磷酸钠的浓度可以改变电解液的电导率等,从而达到改变膜层形貌的效果[33-34]。

图2 不同磷酸钠添加量下,膜层表面形貌

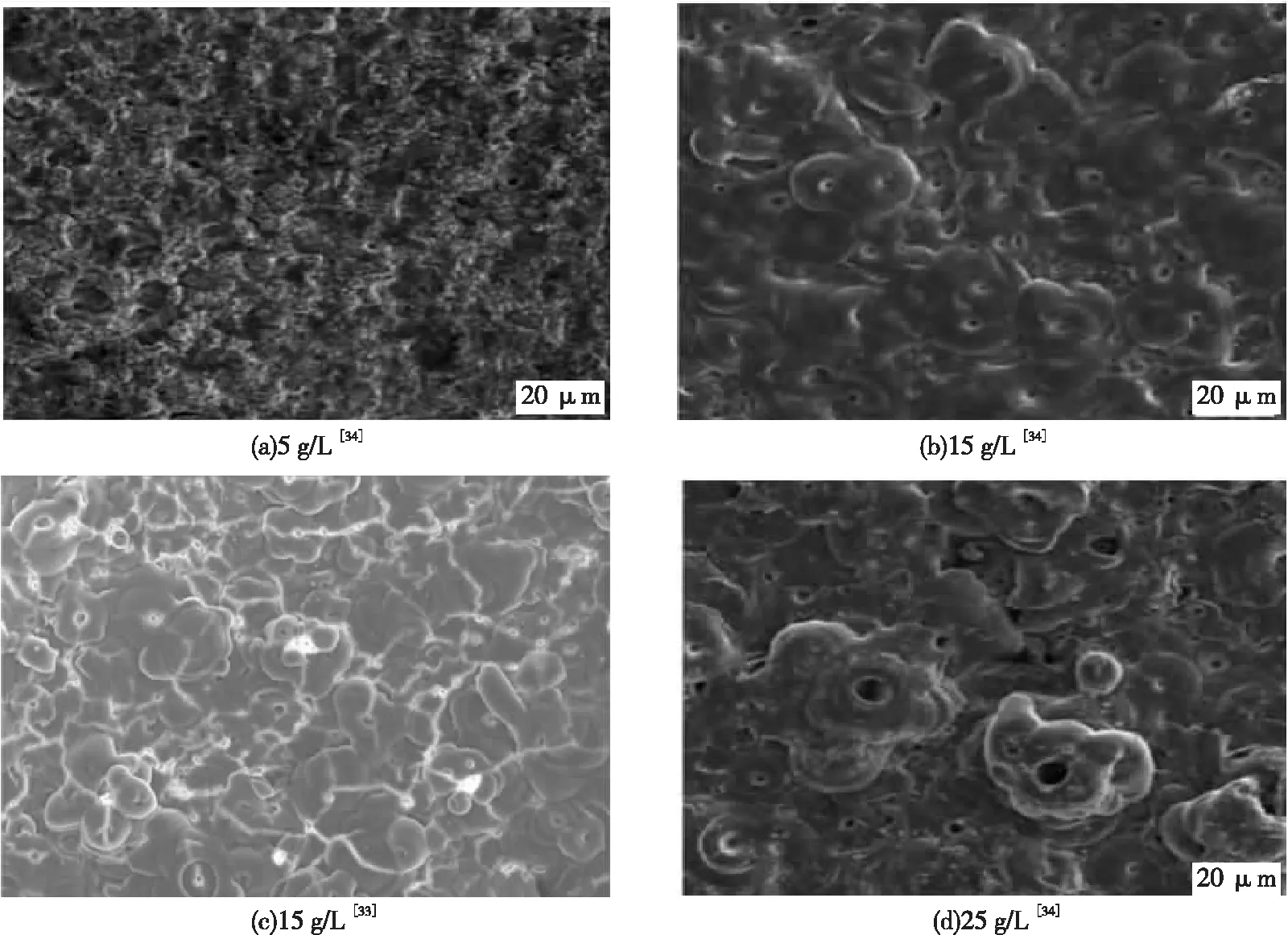

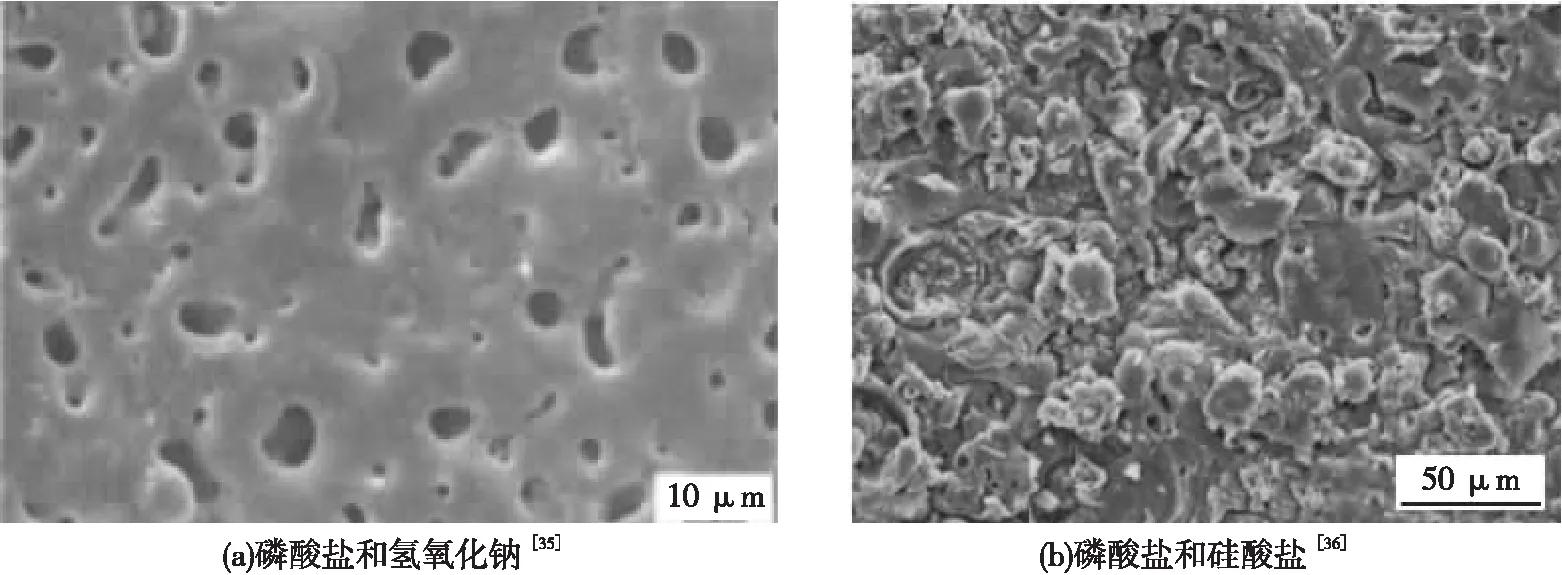

在对比磷酸盐和硅酸盐电解液的试验中,发现用磷酸钠和氢氧化钠复合体系电解液处理纯铝及铝合金可使其性能更好。使用磷酸钠和氢氧化钠复合电解液得到的膜层整体较致密,膜层表面不均匀分布着直径在10~20 μm的圆孔(如图3(a)所示)[35]。在硅酸盐和磷酸盐的复合体系中,膜层表面凹凸不平,微弧氧化过程中熔融的氧化物喷发后受电解液激冷而凝固,形成部分火山状孔洞(如图3(b)所示)[36]。与单一硅酸盐体系相比,硅酸盐和磷酸盐复合体系的膜层表面孔洞数量减少,均匀性降低[24]。磷酸盐和铝酸盐的复合体系多用于镁合金的微弧氧化,在铝合金上应用很少[37]。

图3 复合电解液下膜层表面形貌

3.2 相组成

在各种主盐的复合体系中,如磷酸盐和氢氧化钠、磷酸盐和硅酸盐体系下,膜层中除了铝基体外,还含有大量α-Al2O3和γ-Al2O3。微弧氧化中的微等离子弧提供了大量的热量,为α-Al2O3的形成提供了热动力条件[35-36]。

3.3 硬度和厚度

微弧氧化膜层厚度大小可与反应强度导致的熔融物增减相联系,膜层硬度可反映出表面形貌的致密性及相组成中的硬质相。因此,硬度和厚度既是膜层的重要性能,也能反映出膜层的结构等信息。在铝合金微弧氧化中,磷酸二氢钠和六偏磷酸钠含量为6 g/L时,膜层硬度和厚度均能达到最大值。硬度都在410 HV左右,厚度均约为28 μm。可以看出,使用这两种单一磷酸盐体系所得到的膜层硬度和厚度差异不大。但是,在磷酸二氢钠体系中加入氟化钠和高锰酸钾可以继续提高膜层的硬度和厚度[31]。在研究磷酸钠单一变量对铝合金微弧氧化膜层硬度和厚度时发现,随着磷酸钠添加量的增加,膜层厚度逐渐增大,硬度先增后减,硬度在磷酸钠浓度达到12 g/L时达到最大值583 HV[34]。此外,常在磷酸盐电解液体系中适当加入Na2B4O7,进一步显著提高膜层的硬度[39]。在磷酸盐的复合体系研究中,先采用磷酸钠电解液,再加入六偏磷酸钠形成复合电解液,发现在加入六偏磷酸钠后,氧化膜层的厚度增加[40]。

3.4 耐蚀性

耐蚀性的优劣是评价工件能否在工业生产中大规模应用的重要判据。在铝合金的微弧氧化中采用磷酸盐电解液体系能提高氧化膜层的耐蚀性,而判定膜层耐蚀性的方法也从点滴腐蚀试验和膏剂率孔隙试验发展为可以准确测定腐蚀速率的极化曲线试验。当磷酸钠浓度为10g/L时,微弧氧化膜自腐蚀电位正移,自腐蚀电流相对于铝合金基体降低一个数量级,膜层表现出良好的耐蚀性[33]。再通过极化曲线对照实验发现在六偏磷酸钠电解液中微弧氧化膜层的腐蚀速率较磷酸钠缓慢,六偏磷酸钠体系制得的膜层耐蚀性更优。

在先采用磷酸钠电解液,再加入六偏磷酸钠形成复合电解液的研究中,发现在加入六偏磷酸钠后,陶瓷膜耐蚀性提高。这是由于加入六偏磷酸钠后陶瓷层的致密性提高,厚度增加,阻碍了腐蚀溶液的扩散[40]。

磷酸盐和硅酸盐的复合电解液体系能较大地提高铝合金试样的耐蚀性。通过极化曲线测试发现,该复合电解液体系处理后的试样比基体铝合金试样的腐蚀电流密度降低了一个数量级且腐蚀电位发生正移。为了更好地提高铝合金微弧氧化膜的耐蚀性,常采用复合磷酸盐体系[36]。

4 存在问题

目前,磷酸盐体系下铝合金微弧氧化技术的研究已经取得了一定的成果。如在电解液配方、工艺参数等方面已经做了大量的探索,但是也存在一些待解决的问题。

1)不同牌号的铝合金其中的元素种类、含量不同,因此各牌号铝合金的最佳工艺有一定的差异。铝合金中常含有的Si、Zn、Mn等元素在微弧氧化中与不同体系的磷酸盐电解液的作用机制有待深入研究[41]。

2)大型铝合金件的局部区域微弧氧化处理困难,经过局部处理后基体与氧化膜之间的剪切力等指标难以测定,装备性能恢复程度难以判定。大型工件焊接区表面杂质多,磷酸盐体系下处理后得到的微弧氧化膜层不均匀[42]。

3)磷酸盐体系处理后的铝合金微弧氧化膜层在一定厚度范围内会降低基体膜层的抗疲劳性,这是限制铝合金微弧氧化后产品在工业应用的重要因素。

5 展望

磷酸盐体系下微弧氧化处理后的铝合金具有一层良好性能的陶瓷膜,成为近年来表面处理技术的热点。再加上其工艺简单,绿色环保等优点,在各个工业领域都具有广泛的应用前景。目前磷酸盐体系对铝合金的微弧氧化乃至整个微弧氧化工业都还处于试验和生产应用的过渡阶段,要扩展磷酸盐体系下铝合金微弧氧化的实际应用,关键是还需要低能耗的微弧氧化设备和满足大批量生产的各种要求。除此之外,还需要进一步深化理论研究,对于磷酸盐电解液体系中各组分的作用、电解液与基体铝合金作用的机制、基体铝合金各元素对微弧氧化过程的影响等方面还需要继续探索[43]。

校友作者介绍

王平(1981—),男,四川旺苍人,副教授,博士,西华大学材料科学与工程学院材料成型及控制工程专业2000级本科生,材料加工工程专业2004级硕士研究生。河北省科技奖励评审专家、四川省科技厅项目评审专家、教育部学位论文评审专家、四川省机械工程学会理化检验分会第八届委员会委员、国际焊接工程师。

主持、参与完成国家级、省部级科研项目20余项。获得2012年四川省科技进步二等奖1项、2018年四川省教学成果三等奖1项,2016年获西南石油大学教学成果奖一等奖1项、二等奖1项。以第一作者发表论文20余篇,SCI收录10余篇。申请发明专利5项,授权发明专利3项。担任The Journal of the Electrochemical Society、Materials and Design、Vacuum、稀有金属材料与工程等多种国内外期刊审稿人。