单相或混杂颗粒增强铝基复合材料的原位制备技术

2018-08-14吴树森吕书林

吴树森,高 琦,杜 睿,吕书林

(华中科技大学材料成形与模具技术国家重点实验室, 湖北 武汉 430074)

1 混杂颗粒增强铝基复合材料的制备方法概述

随着汽车、航空航天等工业领域对轻量化的要求越来越高,轻质的铝合金越来越受到人们的重视,但由于铝及铝合金的耐磨性差、线胀系数较大、屈服强度偏低等缺点,使其在工业领域的应用受到限制。为了解决这些问题,对铝或其合金为基体的复合材料的研究一直备受关注,期望通过制备铝基复合材料来获得能够保持铝合金优势的同时也能弥补其缺点的新型材料。在众多用于制备铝基复合材料的增强相中,TiB2颗粒是一种具有非常优良性能的陶瓷颗粒。TiB2陶瓷颗粒具有高强度、高弹性模量、高硬度、高熔点、高化学稳定性、热电传导性能强、热膨胀系数小等优点,而且与大多数的金属元素不存在界面反应;因此,TiB2颗粒增强铝基复合材料一直是极具应用前景的金属基复合材料,被广泛研究[1-2]。

制备TiB2颗粒增强铝基复合材料的方法众多,主要分为外加法和原位自生法两大类。众多研究表明,外加法制备复合材料时往往会存在增强颗粒尺寸较大时能够加入,而亚微米或纳米级的增强颗粒因润湿性差则难以加入,并且颗粒在进入熔体后也会存在与基体结合强度低、偏聚严重等问题[3-4]。原位自生法(in-situ synthesis processes)是通过设计组分之间的化学反应使得增强相颗粒在基体内部直接生成,继而获得相应的复合材料。原位自生法通常具有以下一些优点:增强颗粒是在基体内通过化学反应直接在熔体内部生成,不存在界面润湿性问题,并且增强颗粒与基体之间的结合强度非常高。熔体内直接生成颗粒的过程同样避免了颗粒表面污染,使增强颗粒与基体的界面更加洁净。增强体颗粒是在金属熔体内反应生成的热力学稳定相,具有良好的热稳定性。原位自生法制备复合材料时,在恰当的制备条件下可通过合理设计反应工艺来控制增强体颗粒的尺寸、数量以及分布。

在众多制备TiB2颗粒增强铝基复合材料的原位自生法中,由London Scandinavian Metallurgy公司于1993年提出的混合盐反应法(LSM)引起了众多研究人员的注意[5]。混合盐反应法是将两种氟盐:氟钛酸钾(K2TiF6)和氟硼酸钾(KBF4)以n(Ti) ∶n(B)=1 ∶2的比例混合均匀后加入铝熔体中,通过混合盐与铝的反应原位生成TiB2颗粒。普遍认为混合盐反应法的相关化学反应方程式为:

3K2TiF6+13Al=3TiAl3+3KAlF4+K3AlF6

(1)

2KBF4+3Al=AlB2+2KAlF4

(2)

AlB2+TiAl3=TiB2+4Al

(3)

这种反应原理认为两种氟盐将首先与铝分别发生铝热反应生成Ti、B与Al的金属间化合物,然后两种金属间化合物继续反应生成TiB2增强颗粒。同时,Liu等[6]也认为混合盐反应法中的TiB2颗粒也可以通过以下反应直接生成:

3K2TiF6+6KBF4+10Al=3TiB2+9KAlF4+K3AlF6

(4)

很多研究者利用该方法制备了各种TiB2颗粒增强铝基复合材料。Lakshmi等[7]使用混合盐反应法制备出增强颗粒名义质量分数接近15%的TiB2颗粒增强铝基复合材料。Wood等[5]通过使用混合盐反应法获得了增强颗粒尺寸0.5~2 μm的TiB2增强A356复合材料。赵芳欣等[8]及Koczak等[9]采用混合盐反应法制备出TiB2/ Al-7Si-0.5Mg复合材料, TiB2颗粒含量为5%时其分布稳定且均匀。陈子勇等[10-11]以及赵火平[12]使用TiB2颗粒增强Al-4.5Cu基体的复合材料,研究了TiB2颗粒增强铝铜系合金的制备以及力学性能。Michael Rajan等[13]制备了不同质量分数的TiB2/AA7075复合材料,发现复合材料的晶粒细化效果会随着TiB2含量的增加而提升,同时材料抗拉强度也随之提高,还观察到了TiB2颗粒的六边形形貌。Emamy等[14]利用高温电镜观察了Al-Ti、Al-B中间合金反应生成TiB2过程的各个阶段,解释了链状TiB2颗粒团聚的生成过程与生成机制。

混合盐反应法具有一些优点。首先,工艺较为简单,成本相对廉价,易于在大规模工业生产中推广应用;其次,混合盐反应法反应所需要的温度较之其他方法低,更加可控;同时,反应生成的TiB2颗粒尺寸细小,可达亚微米级。但混合盐反应法所使用的氟盐中Ti、B元素所占的质量比较小,盐的有效利用率较低,制备高体积分数的TiB2颗粒增强铝基复合材料时往往需要大量的盐,增加了制备难度,而且常规混合盐反应法制备的高体积分数TiB2颗粒增强铝基复合材料中往往颗粒团聚严重。

由于在混合盐反应法中制备高体积分数的TiB2颗粒时大量的反应盐会在熔体表面形成很厚的熔盐层,阻碍了反应的持续进行,因此有必要通过结合其他的制备方法来获得总体积分数更高、或具有两种以上颗粒的混杂增强复合材料来获得性能更好的铝基复合材料。金属间化合物Mg2Si是一种具备低密度、高熔点、高硬度、高弹性模量等优势的复合材料增强相。Mg2Si可以直接通过工艺简单的熔铸法制备,而熔铸法很容易和混合盐反应法结合在一起。这样使得制备TiB2+Mg2Si混杂增强铝基复合材料十分具有可行性,而目前对于TiB2+Mg2Si混杂增强铝基复合材料的研究报道十分少见。

本文探索合适的制备工艺制备TiB2+Mg2Si混杂增强铝基复合材料,并研究复合材料的组织与性能。

2 试验方法

为了很好地比较混杂增强的效果,本研究的混杂增强铝基复合材料的基体材料选择了最简单的纯铝基体。以纯Al(99.8%,质量分数,下同),纯Mg(99.9%)和Al-24.5%Si中间合金作为基体原材料。试验使用混合盐反应法制备TiB2增强颗粒,原理如式(1)—(3)。采用氟钛酸钾和氟硼酸钾两种无机盐作为反应物,同时采用氟铝酸钠作为反应助剂。

首先,计算氟钛酸钾和氟硼酸钾的配比,保证Ti元素和B元素的摩尔比为1 ∶2,同时保证反应能够生成5%名义体积分数(相当于8%左右质量分数)的TiB2颗粒。配比完成后,各无机盐需在150 ℃环境下烘干3~5 h。烘干结束后,将各无机盐装入专门的混料瓶中,并使用混料设备进行10~20 h的混合,以求各无机盐混合均匀。

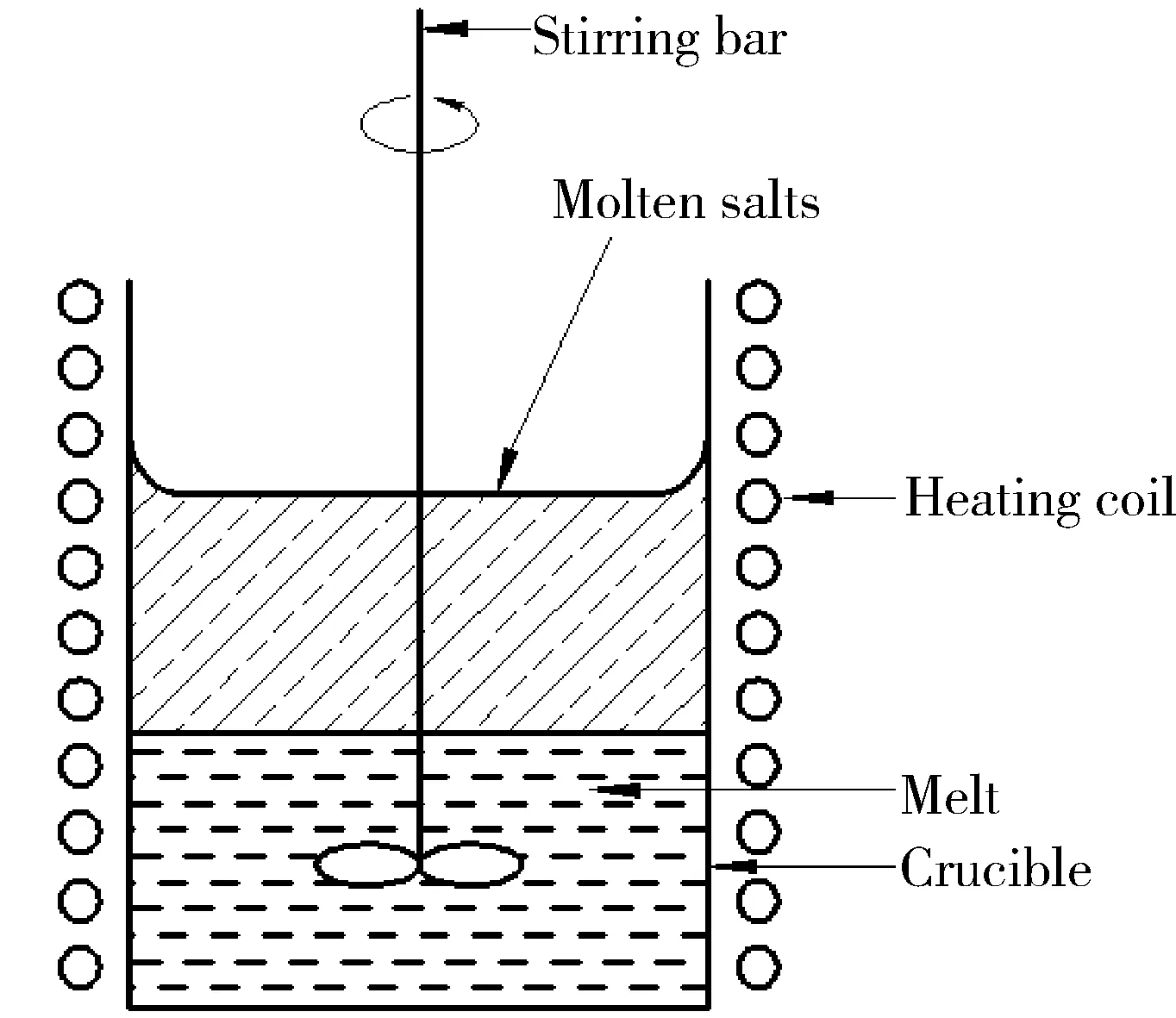

其次,使用机械搅拌辅助混合盐反应法制备体积分数5%TiB2/Al的复合材料。材料合成方法示意图如图1所示。先将配比好重量的纯铝锭熔化,熔炼采用石墨坩埚。待铝液达到830 ℃后,逐步将混合均匀并预热好的无机盐加入到熔体中。混合盐完全加入熔体后,开始对混合盐反应进行保温。保温时间为40 min。在保温过程中对熔体施加机械搅拌处理。在保温结束后,对熔体进行除渣并降温至浇注温度720 ℃左右,而后重力浇注到金属型试样模中,获得试样铸件。

图1 材料合成方法示意图

再次,采用熔铸法制备TiB2+Mg2Si混杂增强Al基复合材料。制备时首先将配比好重量的5vol%TiB2/Al复合材料铸件熔化,达到760 ℃时,将配比好重量的纯Mg锭和Al-24.5Si中间合金锭加入熔体之中进行熔炼,遵循Mg元素和Si元素的摩尔比为2 ∶1。同时应能够生成10%名义成分的Mg2Si相。保温20 min结束后,对熔体进行除渣并降温至浇注温度720 ℃左右,而后重力浇注到金属型试样模中,获得最小直径为8 mm的抗拉试样铸件。本试验制备Mg2Si/Al单相增强复合材料的工艺与以上工艺相同,只是在最开始熔炼的基体材料更换为纯铝锭。

最后,进行材料的组织分析及性能检测。采用岛津公司生产的XRD-7000s型X-ray衍射仪解析相组织,Cu-Kα辐射,加速电压40 kV,电流30 mA,扫描角度为10°~120°,扫描速度为10°/min。采用光学显微镜进行金相分析;使用JEOL-7600F型扫描电子显微镜进行二次电子像(SEM)及背散射电子像(BSE)观察分析,同时还使用能谱仪(EDS)进行元素成分分析。使用岛津公司生产的SHIMADZU AG-IC100KN型万能材料试验机进行室温力学性能测试,试棒直径为8 mm,抗拉强度测试的拉伸速率为1.0 mm/s。

3 结果及讨论

3.1 单相或混杂增强Al基复合材料的显微组织

3.1.1 单相或混杂增强Al基复合材料的相结构

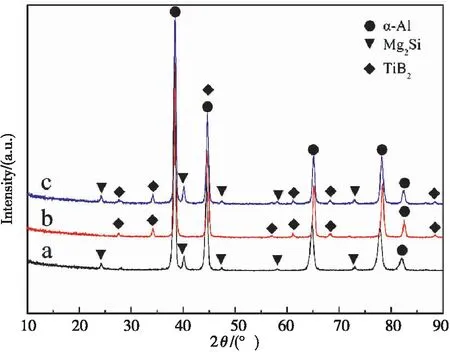

图2为本试验制备的TiB2/Al、Mg2Si/Al及TiB2+Mg2Si/Al复合材料的XRD图谱。

图2 各复合材料XRD图谱((a)Mg2Si/Al 复合材料,(b)TiB2/Al 复合材料,(c)TiB2+Mg2Si/Al复合材料)

在图2(a)中可以观察到,Mg2Si相特征峰清晰可见且没有明显的Si相特征峰存在,说明熔炼Mg、Si成功地制得Mg2Si增强相。分析谱图2(b)可知,虽然TiB2相的特征主峰(2θ=44.5°)被Al峰覆盖,但TiB2相的诸多其他特征峰(如2θ=27°、34°、62°等)清晰可见,说明混合盐反应成功地生成了TiB2相。同样在谱图2(c)中,混杂试验制得的复合材料中TiB2相和Mg2Si相的特征峰都清晰可见,使用熔铸法进行混杂颗粒的制备十分成功。而在TiB2/Al及TiB2+Mg2Si/Al复合材料的XRD图谱中都没有发现明显存在的Al3Ti相和AlB2相的特征峰,说明同样成功地规避了这两种常见的中间产物的大量生成。

3.1.2 3种Al基复合材料的显微组织分析

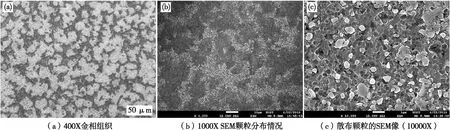

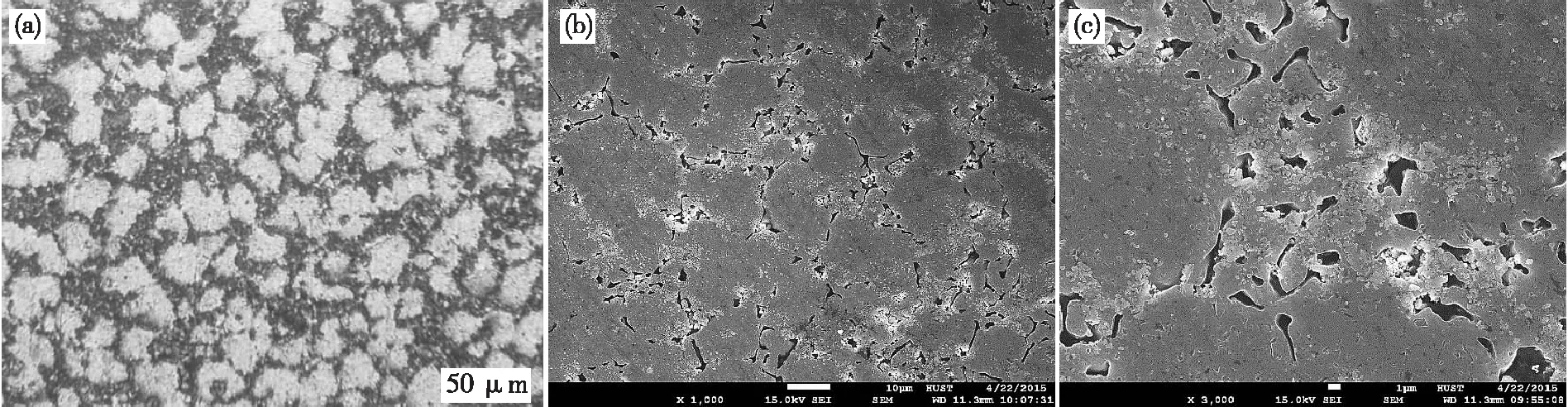

图3为本试验制得的TiB2/Al复合材料的显微组织。由图3(a)可以观察到,复合材料金相组织中没有大型颗粒团聚,只有少量尺寸50 μm以下的颗粒团聚。由图3(a)和(b)可以观察到,复合材料中颗粒大量均匀地分布在晶界区域。表明本试验复合材料的凝固过程中,大部分TiB2颗粒被合金凝固时的固-液前沿排斥,并最终被推移到晶界区域。由图3(c)可以观察到,复合材料晶界区域附近α-Al晶粒一侧同样可以观察到一些散布的颗粒,这些颗粒的尺寸大多小于500 nm,和铝基体结合很好,是良好的Orowan强化颗粒相,说明一部分TiB2颗粒能够被凝固过程中的合金固-液前沿捕捉的现象依旧存在。

图3 TiB2/Al复合材料显微组织

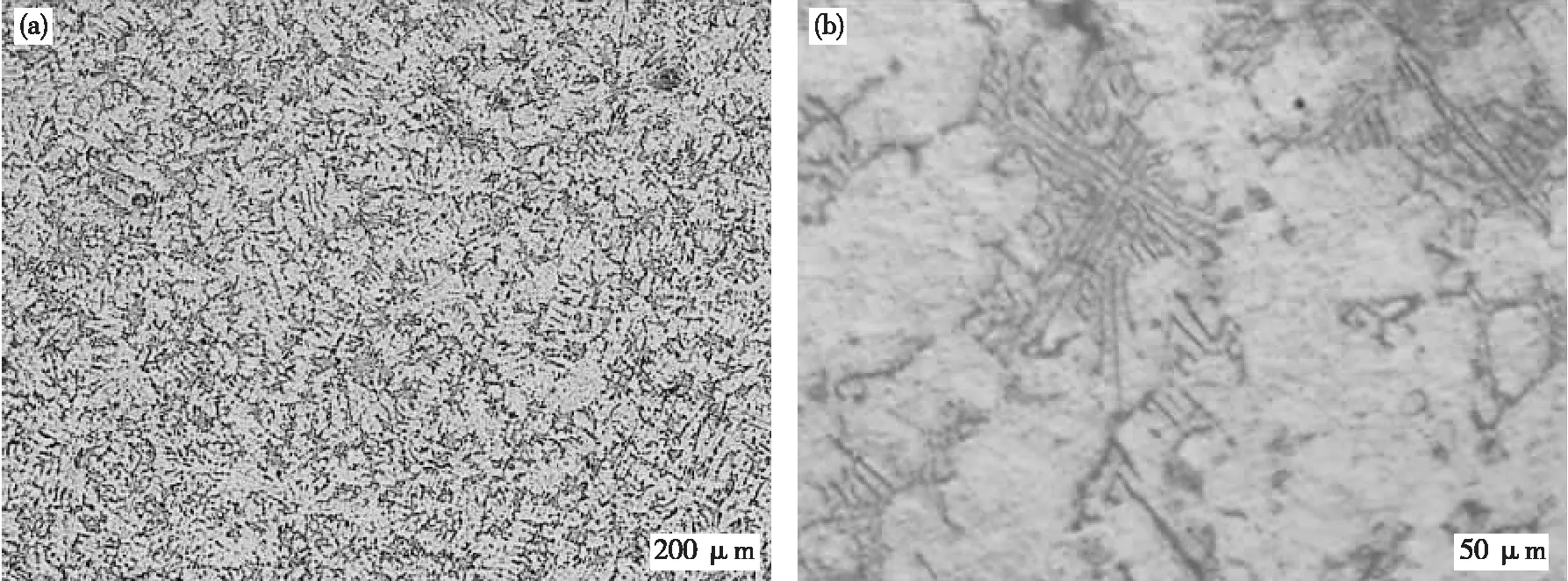

图4为制得的Mg2Si/Al复合材料的显微组织。可以观察到,Mg2Si相均匀地分布在复合材料基体之中。分布在晶界区域的Mg2Si相为典型的亚共晶组织,基体中没有孤立存在的大尺寸共晶团。由图4(b)可以观察到,Mg2Si共晶相呈典型的汉字状结构,基体中的Mg2Si共晶胞尺寸可大至50 μm以上。

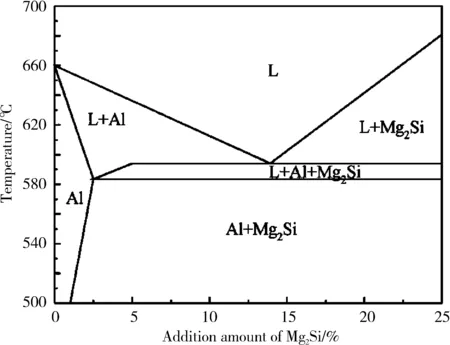

图5为Al-Mg2Si伪二元系相图[15],伪共晶点是13.9% Mg2Si。由纯Al的密度2.7 g/cm3,Mg2Si的密度1.99 g/cm3,换算可得体积分数10%Mg2Si的质量分数约为7.6%。由图5可知此含量的Mg2Si相处于亚共晶区间,即图4是亚共晶合金组织。

图6为制得的TiB2+Mg2Si /Al复合材料的显微组织。TiB2颗粒与Mg2Si相实现混杂增强之后,复合材料组织较之前的单相增强复合材料组织产生较大的变化。由图6(a)可知,复合材料的金相组织更类似之前TiB2/Al 复合材料的金相组织,增强相均匀地分布在晶界区域,基体中观察不到单独存在的大型团聚。但晶界区域分布的增强相较TiB2/Al 复合材料中的颗粒分布有明显的宽化。由图6(b)可观察到,晶界处难以观察到典型的Mg2Si亚共晶汉字状组织。而由图6(c)可以进一步确定,混杂之后的复合材料中Mg2Si的典型汉字状结构已经发生明显改变。Mg2Si相的共晶胞发生明显的细化,由之前50 μm以上大尺寸细化至尺寸大多在10 μm左右。共晶胞中的Mg2Si相也由之前典型的汉字状结构转变成短棒状结构,其尺寸也明显地细化至1~5 μm。混杂复合材料中的TiB2颗粒同样大量分布在晶界区域,只是由之前单纯的颗粒聚集转变成与Mg2Si相交织分布。这种交织分布使得晶界区域分布的TiB2颗粒无论是聚集还是小型的团聚都呈现一种被共晶形态的Mg2Si相分割的状态。

(a)100X (b)400X

图5 Al-Mg2Si伪二元系相图[15]

3.2 混杂增强时TiB2与Mg2Si增强相分布相互优化的机制

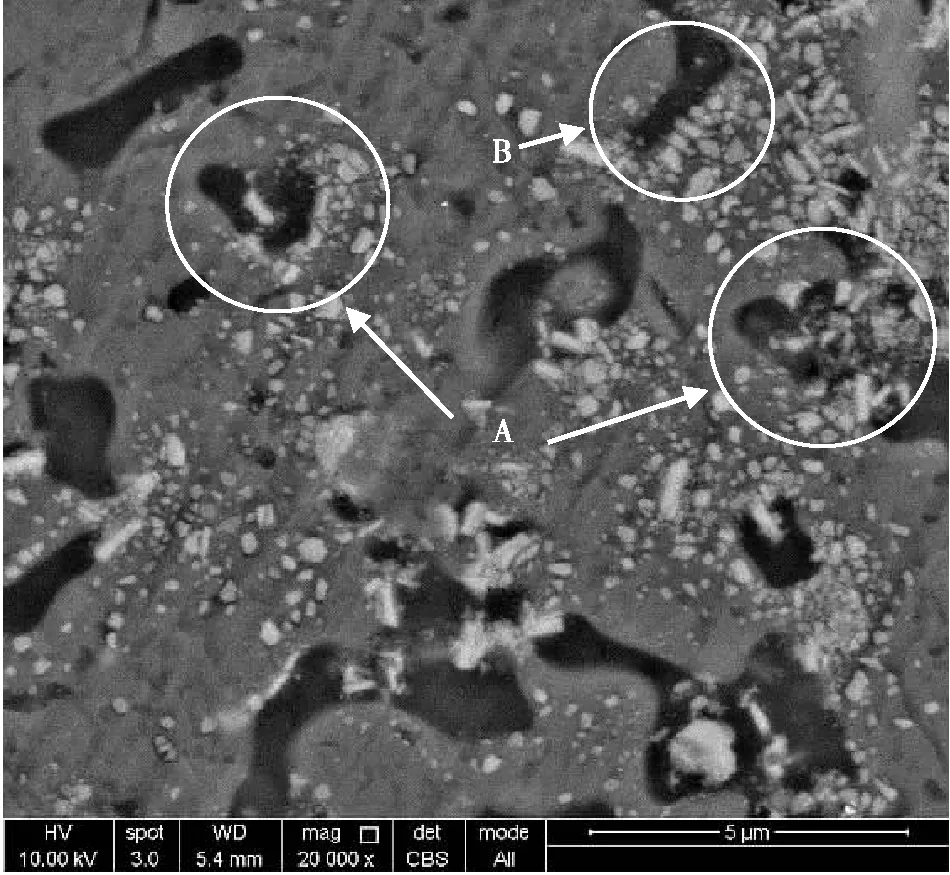

为了更好地观察TiB2+Mg2Si/Al复合材料晶界区域的增强相分布, 对其进行了更大放大倍数的BSE组织分析,如图7所示。

(a)400X金相组织 (b)1000X SEM组织 (c)3000X SEM组织

TiB2颗粒与Mg2Si相呈一种互相优化分布的状态。明显细化的Mg2Si相共晶组织中,各个短棒状的Mg2Si相分散分布在晶界区域。TiB2颗粒在晶界处聚集的状态被Mg2Si相共晶组织分割的现象得到进一步确认。同时在Mg2Si相共晶组织的间隙中可以观察到许多散布的TiB2颗粒,这些颗粒尺寸细小,多小于400 nm。值得强调的是,观察到TiB2颗粒被Mg2Si相捕捉的现象。在图7中标识的A区域里可以明显观察到TiB2颗粒直接嵌在Mg2Si相共晶组织中。而在图7中标识的B区域里又可以明显观察到TiB2颗粒以一个统一的方向插入Mg2Si相共晶组织边界。这两种现象都是在凝固过程中Mg2Si相共晶组织能够捕捉TiB2颗粒的有力证据。

根据以上结果分析认为,TiB2+Mg2Si/Al复合材料中两种增强相不仅仅是简单的机械混合,二者之间存在相互优化分布的效果。现对这种优化效果进行机制分析。在合金凝固过程中,两种异质相是否润湿往往由于界面能及润湿角难以测量而采用界面共格程度来界定,而共格对应关系可以用点阵失配度δ来衡量。根据Turnbull-Vonnegut公式[16],有式中,as和ac分别为基质相和结晶相各自晶面在没有晶格畸变情况下的原子间距。

图7 TiB2+Mg2Si/Al复合材料BSE组织

(5)

当δ≤5%时,两相界面原子排列方式相似,这样形成的界面被称为完全共格,其界面能低,基质相对于结晶相来说有很强的异质形核作用。当5%≤δ≤25%时,界面两侧的原子往往只能引入位错来形成半共格界面,其界面能稍高,基质相对于结晶相来说只有一定的异质形核作用。当δ≥25%时,界面两侧的原子排列无对应关系,这样形成的界面被称为非共格界面。其界面能很高,基质相对于结晶相来说只有很弱的异质形核作用,或完全没有异质形核能力。

但Turnbull-Vonnegut公式只适用于基质相和结晶相属于同样晶胞结构的情况。本试验中的两种增强相,TiB2相的晶体结构属于六方晶系,晶格常数为a=b=3.028Å,c=3.228Å。Mg2Si相的晶体结构属于面心立方晶系,晶格常数为a=b=c=6.351Å。两种增强相晶面上原子排列的方式不同,Turnbull-Vonnegut公式并不适用[17],因此引入了修正之后的公式[17]:

(6)

式中:(h k l)s为基质相的任意晶面;[u v w]s为晶面(h k l)s上的任意晶向;(h k l)n为结晶相的任意晶面;[u v w]n为晶面(h k l)n上的任意晶向;d[u v w]s为基质相晶面(h k l)s上沿[u v w]s晶向上的原子间距;d[u v w]n为结晶相晶面(h k l)n上沿[u v w]n晶向上的原子间距;θ为晶向[u v w]s和晶向[u v w]n之间的夹角。通过选择与计算得知,TiB2相的(0 0 1)晶面和Mg2Si相的(2 0 0)晶面可以形成共格关系,其δ最小可至4.64%。因此TiB2颗粒可作为Mg2Si相凝固时的有效异质形核基体。

在Mg2Si/Al复合材料的凝固过程中,Al基体首先形核凝固,只有当熔体达到共晶反应温度以下时(参见图5),Mg2Si相才开始通过共晶反应在剩余的液相中反应析出。因为熔体中没有其他可以作为Mg2Si相异质形核基体的物质,Mg2Si相能够生长成尺寸较大枝晶发达的共晶组织,并且最终形成之前提及的尺寸较大的汉字状共晶胞。而在TiB2+Mg2Si/Al复合材料的凝固过程中,因为TiB2颗粒的存在而使得Mg2Si相的凝固行为发生巨大的变化。首先,TiB2颗粒在复合材料凝固之前就已大量均匀分布在熔体之中。而因为大部分TiB2颗粒会在复合材料凝固时被固-液凝固前沿排斥和推移[18],使得TiB2颗粒在凝固过程中大量富集在剩余液相之中。当Mg2Si相的共晶生长开始时,剩余液相中的大量TiB2颗粒能够作为Mg2Si相的异质形核核心从而大大地促进Mg2Si相的形核生长。同时TiB2颗粒是均匀分布在整个熔体之中,使得此时的Mg2Si相不同于在Mg2Si/Al复合材料的凝固过程中首先析出于浓度较高的区域,而是在整个熔体中开始均匀析出。这种在整个熔体中均匀凝固析出的行为,不仅使得Mg2Si相共晶组织在基体凝固完成之后分布得更加均匀,同时还因为Mg2Si相含量一定而使得复合材料凝固之后基体中的共晶组织获得更加细小的共晶胞。而在大量TiB2颗粒的异质形核作用下,生成的Mg2Si共晶相也得到明显的细化。

在TiB2/Al复合材料的凝固过程中,大部分TiB2颗粒会在复合材料凝固时被固-液凝固前沿排斥推移[19-20]。随着凝固过程接近后期,晶界区域开始逐渐形成,大量TiB2颗粒被推移至晶界区域。此时的剩余液相是不含其他元素的纯Al液,所以直至凝固完成,TiB2颗粒都一直被固-液凝固前沿推移而在晶界处形成颗粒聚集。在TiB2+Mg2Si/Al复合材料的凝固过程中,Mg2Si相的共晶生长因为其较低的共晶反应温度(见图5)而开始于复合材料凝固过程后期。复合材料进入凝固后期时,与TiB2/Al复合材料一样,大量TiB2颗粒已被推移至剩余液相也就是逐渐形成的晶界区域中。之前提及TiB2颗粒可作为Mg2Si相的有效异质形核基体,同时也就说明Mg2Si固相能够很好地润湿TiB2颗粒。所以,不同于基体凝固时α-Al对TiB2颗粒多为排斥推移,Mg2Si相凝固时能够有效地捕捉TiB2颗粒。当复合材料凝固完成之后,被捕捉的TiB2颗粒多分布在Mg2Si共晶相内部或边界处,而没有被捕捉的TiB2颗粒则多分布在Mg2Si共晶相形成的间隙处的基体中。这样两种不同的分布状态使得TiB2颗粒在晶界处的聚集被Mg2Si共晶相有效分割开来。

综上所述,在TiB2+Mg2Si/Al复合材料的凝固过程中,TiB2颗粒能够有效地均匀化Mg2Si相的分布并有效地细化其共晶组织,同时Mg2Si相能够有效地分割TiB2颗粒在晶界区域的聚集,而且这两种优化作用是互相促进的。正是在这种相互促进的优化作用下,本试验制得了增强颗粒均匀分布、增强相均匀细小的TiB2+Mg2Si/Al复合材料。

3.3 TiB2+Mg2Si混杂增强Al基复合材料的力学性能

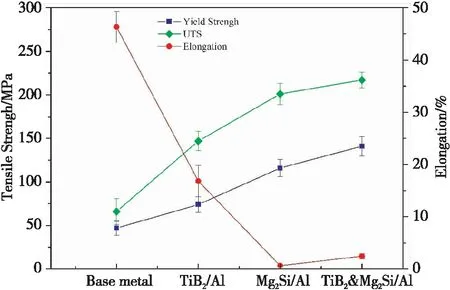

图8为本试验制备的各复合材料及基体合金的铸态室温力学性能测试结果。可知,TiB2增强颗粒对纯Al基体具有十分有效的强化作用,TiB2/Al复合材料的屈服强度和抗拉强度分别为75 MPa和150 MPa,较纯Al基体(分别为45 MPa和68 MPa)分别提升了67%和120%。但TiB2/Al复合材料的断裂伸长率为16.5%,较纯Al基体则明显下降。Mg2Si/Al复合材料的屈服强度和抗拉强度分别为115 MPa和201 MPa,较纯Al基体分别提升了156%和196%,但Mg2Si /Al复合材料基本失去了韧性,伸长率仅为0.65%。TiB2+Mg2Si/Al复合材料的屈服强度和抗拉强度分别为141 MPa和217 MPa,较纯Al基体则分别提升了213%和219%。TiB2+Mg2Si/Al复合材料的韧性较Mg2Si/Al复合材料有所回升,达到2.45%,但回升幅度很小。此外,TiB2+Mg2Si/Al的屈服强度和抗拉强度较TiB2/Al也分别提升了88%和45%。

图8 各复合材料及基体合金的铸态室温力学性能

现将TiB2+Mg2Si/Al复合材料与纯Al基体进行对比分析复合材料屈服强度得到明显提升的机制。首先,TiB2颗粒和Mg2Si相在受力过程中在载荷传递机制的作用下直接分担载荷提升了复合材料屈服强度。纯Al基体的铸态晶粒尺寸大多在200 μm以上。而TiB2+Mg2Si/Al复合材料由前文列出的试验结果可知其晶粒尺寸大多在30~40 μm,晶粒较纯Al基体有明显的细化。有效晶粒细化带来的细晶强化作用是复合材料屈服强度得到提升的一部份原因。基体中散布的TiB2颗粒尺寸多在400 nm以下且与基体结合良好,是良好的Orowan强化相。这些增强颗粒能够带来有效的Orowan强化作用,有效提升复合材料屈服强度。Mg2Si共晶相由于其形貌以及过大的尺寸并不能作为合适的Orowan强化相;但其本身与纯Al基体较大的热膨胀系数差异使得凝固之后的Mg2Si相能够带来明显的热膨胀配错强化作用,提升复合材料的屈服强度,并且晶界处的Mg2Si共晶组织打散了TiB2颗粒的聚集,一定程度增大了TiB2颗粒与纯Al基体的界面。这样使分布在晶界区域的TiB2颗粒带来的热膨胀配错强化作用也得到增强。在这多种机制的协同作用下,TiB2+Mg2Si/Al复合材料获得了提升十分明显的屈服强度。

TiB2/Al复合材料较纯Al基体屈服强度和抗拉强度提升的机制与TiB2+Mg2Si/Al复合材料类似,但TiB2/Al复合材料中没有Mg2Si相,增强相体积分数较低,同时没有Mg2Si相与TiB2颗粒的相互优化也使得TiB2/Al复合材料晶界区域的颗粒聚集无法被打散[21];因此,TiB2/Al复合材料相较于TiB2+Mg2Si/Al复合材料所获得的Orowan强化、载荷传递强化、热膨胀配错强化、晶界强化等强化作用要少,其屈服强度与抗拉强度提升的幅度也不如TiB2+Mg2Si/Al复合材料大。就Mg2Si/Al复合材料而言,Mg2Si共晶相能直接阻碍位错的移动,并且能够提供有效的热膨胀配错强化作用,使得复合材料屈服强度明显提升;但Mg2Si单相增强基体时没有TiB2颗粒与Mg2Si相的相互优化和混合盐反应法制备TiB2颗粒时带来的晶粒细化作用,Mg2Si/Al复合材料中晶粒更大,Mg2Si相的共晶胞也更大且分布不均匀,因此Mg2Si/Al复合材料的屈服强度要低于TiB2+Mg2Si/Al复合材料。

4 结论

1)结合混合盐反应法与熔铸法制备出体积分数5%TiB2+10%Mg2Si/Al的复合材料,成功避免中间相Al3Ti和AlB2的大量生成。TiB2颗粒与Mg2Si相均匀地分布在复合材料基体晶界区域,TiB2颗粒尺寸多在400 nm以下。

2)TiB2颗粒与Mg2Si相的混杂原位生成带来明显的增强相分布优化。在晶界区域聚集的TiB2颗粒被Mg2Si相打散。Mg2Si共晶胞得到细化并在基体中均匀分布, Mg2Si尺寸从50 μm细化至10 μm以下。复合材料的晶粒也得到明显细化。

3)TiB2颗粒与Mg2Si相的相互优化机制为,TiB2颗粒能够作为Mg2Si共晶相的优质异质形核基底,从而有效地细化并均匀化Mg2Si相。Mg2Si相的析出减少了TiB2颗粒在晶界团聚的倾向。

4)TiB2+Mg2Si/Al复合材料的铸态屈服强度和抗拉强度较纯Al铸件分别提升了213%和219%,较TiB2/Al复合材料分别提升了88%和45%。

校友作者介绍

吴树森(1961—),男,重庆人,西华大学(原成都农机学院铸造专业)1978级本科生。1986年获华中工学院(现华中科技大学)硕士学位后留校任教至今,其间,1995-1997年留学日本,1998年3月获早稻田大学博士学位。兼任湖北省铸造学会理事长,中国铸造学会理事等职务。

主持完成了国家863计划项目、国家自然科学基金项目、国家973项目子课题、国家数控重大科技专项子课题、国家强基工程项目等十余项,获得2017年湖北省科技进步一等奖1项。主编国家级规划教材2本,专著2部,在国内外核心刊物上发表论文200多篇。担任China Foundry、《铸造》《特种铸造及有色合金》等杂志编委,担任Corrosion Science、Journal of Alloys and Compounds、Materials and Design、Materials Science and Engineering A等多种国际刊物审稿人。