完全非接触式液晶玻璃基板缺陷检测技术研究

2018-08-11刘正勇刘晏王广炎陈友东

刘正勇 刘晏 王广炎 陈友东

(1合肥欣奕华智能机器有限公司,合肥,230013;2北京航空航天大学机械工程及自动化学院,北京,100191)

0 引言

液晶面板是信息产业时代的核心部件之一,广泛应用于社会生活的各个方面。作为液晶面板的重要组成部分,液晶玻璃基板上密集分布着被称为Pattern Line的电子线路,在制作过程中,由于Pattern Line的宽度和间距均在微米级,因此极易产生Pattern Line间的断路和短路,且在生产过程中会不可避免地存在缺陷点(NG点),从而直接影响液晶显示器产品的品质和稳定性。在生产过程中检测出这些缺陷点并进行分类,且对可修复的缺陷点进行修复,不仅可以提高最终产品质量,还可以提高产品良品率、降低成本。

液晶玻璃基板检测一般分为光学检测和电学检测两种方法。光学检测技术是一种共性技术,应用广泛[1-3],针对这种技术的研究相关文献也较多[4-9]。

光学检测技术在液晶玻璃基板线路检测方面有较多应用,如文献[4]介绍了投射电容屏ITO电路检测用线阵CCD成像系统的设计;文献[5]研究了LCD基板线路的自动光学检测系统,此技术亦可用于玻璃基板的质量检测;文献[6-8]主要介绍了基于机器视觉的液晶玻璃基板质量在线检测系统;文献[9]研究了应用几何光学原理实现玻璃基板厚度和弯曲度的CCD检测方法。

光学检测技术通过工业相机获取玻璃基板表面电路光学图像,并运用复杂的算法[10]与电路标准形状进行比对,再根据其差异识别出Pattern Line的缺陷。由于Pattern Line非常密集,且玻璃基板尺寸较大(最大可达到3370mm×2940mm),利用光学检测方法会涉及到大量的图像处理工作,所以检测基板所用的时间较长[11]。同时,该方法难以识别Pattern Line细微的短路缺陷,且镜头及其配套部件成本高昂。

电学检测技术根据Pattern Line存在缺陷时电气特性的差异来检测液晶玻璃基板的缺陷。该技术根据信号源端、信号检出端的结构形式又分为接触式检测技术[12-13]和非接触式检测技术。

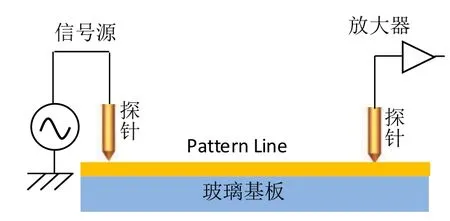

早期的检测设备采用接触式检测技术对玻璃基板Pattern Line的缺陷点进行检查,其原理如图1所示,信号首先由探针传输至Pattern Line一端,然后再由探针从Pattern Line另一端检出并传送至放大电路,最后通过精密驱动机构带动检测部件沿着Pattern Line横向移动,即可完成玻璃基板全部Pattern Line的检测。当Pattern Line发生断路或者与相邻的Line短路时,接收端信号就会出现异常,通过检测接收端的输出电压即可判断Pattern Line是否存在缺陷点。

图1 接触式检测原理

这种接触式电学检测方式会存在以下不足:

1)由于检测过程中探针需要接触玻璃基板,对玻璃基板造成划伤的风险很大,且检测速度低,因此只能对玻璃基板进行抽检。

2)由于探针直径仅为几十微米,极易磨损和消耗,需要定期更换探针,这不仅降低设备检测效率,也增加了设备使用成本。

3)不能柔性对应玻璃基板配线的变化,并且随着最终显示屏产品大小及分辨率的变化,需要不断更换探针。

4)在配线间距细小的情况下,探针可能会同时接触多路Pattern Line,导致检测困难。

针对上述问题,本文提出了一种非接触式液晶玻璃基板缺陷检测方法,利用电路的分布电容完成信号检测电路与Pattern Line之间的耦合检测缺陷。

1 非接触电学检测与完全非接触电学检测原理

液晶玻璃基板在加工过程中,其导线可能会断开,即断路,如图2a所示(浅色为导线);也可能出现两个导线粘连现象,也就是短路,如图2b所示。由于导线断路和短路的出现都将导致显示屏显示不正常,所以在工艺制作过程中需要及时检查出来。

1.1 非接触电学检测原理

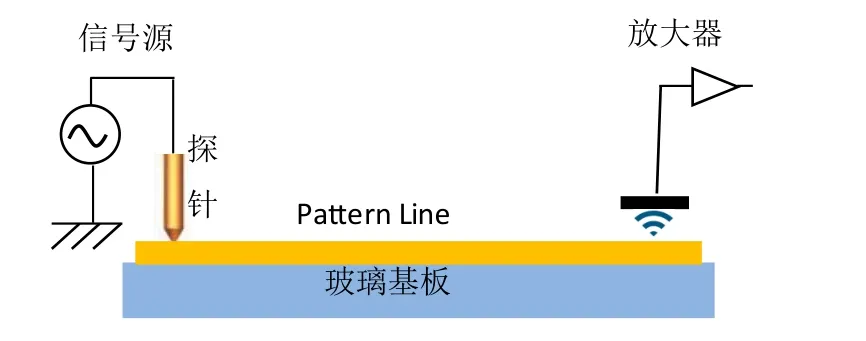

利用非接触式检测技术对液晶玻璃基板进行检测时,信号检出端不使用探针,而是利用Pattern Line与电极之间的耦合电容检出信号,如图3所示。这种检测方式的优点是探针使用量减少了一半,同时对接触式检测的缺点有一定程度的克服;缺点是由于信号源端仍然采用了金属探针,探针接触液晶玻璃基板时引起电路损伤的风险及探针磨损和消耗的问题未完全解决,并且在线路间距微小的情况下,金属探针需要越来越精细化,制作难度大、成本高。

图3 非接触式检测原理

1.2 完全非接触电学检测原理

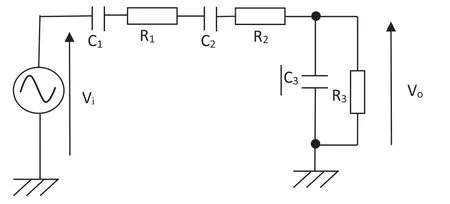

完全非接触电学检测不使用探针进行信号直接耦合,而是利用电路的分布电容完成信号检测电路与Pattern Line之间的耦合,如图4所示。分布电容的大小主要取决于电极与Pattern Line之间的垂直距离以及电极的形状,同时也与Pattern Line 的宽度、间距有关。完全非接触检测等效电路如图5所示。

图5 完全非接触检测等效电路

图5 中,Vi是信号源输出电压,C1是信号源端电极与Pattern Line间的电容,R1是Pattern Line 阻抗;C2是信号检出端电极与Pattern Line间的电容,R2是信号检出传感器内部阻抗;C3是放大器输入等效电容,R3是放大器输入等效电阻;VO是传感器输出电压。

其中,

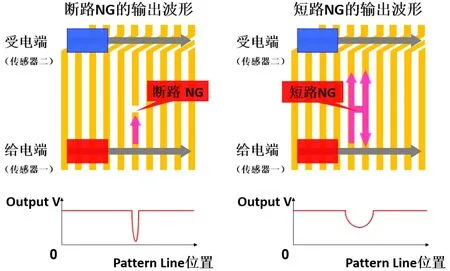

由图4、图5和式(1)可知,当Pattern Line发生断路时,R1变得无限大,检出电压接近零;当Pattern Line与相邻的Pattern Line发生短路时,由于相邻的Pattern Line与地线之间存在分布电容,会分流一部分信号电流,这相当于在Pattern Line与地线之间加入了旁路电容,导致输出电压下降,而且在对相邻的Pattern Line进行检测时,同样会发生这种现象。因此,在完整的检测过程中,断路缺陷表现为仅在一条Pattern Line上的检出电压大幅度下降,而短路缺陷则表现为相邻的两条或多条Pattern Line上的检出电压一定程度的下降,如图6所示。

图6 Pattern Line断路和短路输出电压波形

2 完全非接触电学检测的实现

利用完全非接触电学检测方式对液晶玻璃基板进行检测时,检测头在Pattern Line两端均不与玻璃基板接触,这不仅降低了划伤液晶基板的风险,同时还避免了更换探针的需求,从而减少设备停机时间,提高设备稼动率。

2.1 电学检测设备缺陷点及位置的确定

完全非接触电学检测设备确定缺陷点及位置的步骤如下:

1)检测玻璃基板缺陷点所在的具体Pattern Line位置,即确定在哪条Pattern Line上存在缺陷。

2)检测缺陷点在Pattern Line位置(线的位置)上的具体坐标,即确定缺陷点在Pattern Line上的具体位置。

2.2 电学检测设备主要组成部分

完全非接触电学检测设备主要由机械系统、精密运动控制系统、传感器信号发射检测与处理系统、CIM软件系统组成。

2.2.1 机械系统

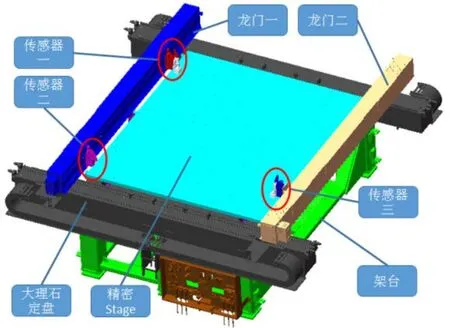

机械系统由设备承载平台、检测传感器搭载平台(龙门一)和NG传感器搭载平台(龙门二)等构成,如图7所示。

图7 完全非接触电学检测设备

1)设备承载平台包含架台、大理石定盘及精密Stage。大理石定盘用于承载龙门及精密Stage,保证平台的稳定性;精密Stage用于承载受检测的玻璃基板。为了增加设备的灵敏度,减小电磁干扰的影响,检测电极(检测传感器内)与Pattern Line要保证足够近的距离,以增大分布电容,增强检出信号的功率。由于分布电容与电极到Pattern Line的距离密切相关,因此要求电极到Pattern Line的距离必须保持在100μm左右,而且在全部检测过程中此距离需保持一致。此外,承载玻璃基板的精密Stage需要在整张玻璃基板范围内保持很高的平面度。

2)龙门一安装有检测传感器一(给电端)和传感器二(受电端)。传感器的承载结构需要有一定的自适应调节功能,可根据玻璃平面进行微调整,以实现电极与Pattern Line间的距离稳定在100μm左右。传感器一与传感器二必须成对使用,以完成正常的检测工作,用于检测NG点所在的Pattern Line在玻璃基板上的具体位置(线的位置)。

3)龙门二安装有传感器三,传感器三自身具有给电端及受电端,能够完成给电及受电功能,能够进行更精密的检测,用于确定NG点在Pattern Line位置(线的位置)上的具体坐标(NG点的具体坐标)。

在对玻璃基板进行检测时,龙门(龙门一和龙门二)需要横向移动(重复定位精度为±5μm),同时传感器纵向移动(相对于龙门)(重复定位精度为±5μm),以实现玻璃基板的全尺寸检测。该机械系统可以检测的最小线宽为3μm,最小Line Pitch为19μm。

2.2.2 精密运动控制系统

精密运动控制系统用于控制龙门及检测传感器沿着Pattern Line的横向及纵向移动。由于Pattern Line的宽度在微米级别,需要给电端和受电端的电极同步移动,避免错位,这对两侧的运动控制提出了很高的要求。为了更好地实现玻璃位置的调整、传感器位置的调整以及其他辅助运动,检测系统的控制轴数最多可达到29个。

2.2.3 传感器信号发射、检测与处理系统

对应于完全非接触检测原理的一整套信号发射、检测与处理系统,包括工业PC、控制CPU、给电端高频信号发生器、放大与整形电路、受电端弱信号调理、检波、AD转换电路等。

控制CPU受控于工业PC机,负责设定检测过程参数并管理信号发生、信号采集的过程。控制CPU首先将采集到的数据上传工业PC机,并由工业PC机运行的软件做出缺陷判断,然后再综合运动控制系统各轴的位置信息,生成检测报告。检测报告以文件形式上传到CIM计算机。

2.2.4 CIM软件系统

完全非接触检测设备只是液晶玻璃基板生产线上的众多工艺设备的一种,而为了实现生产线的自动化运行,则必须具备智能化生产线集成功能。CIM软件功能包括:与上位控制计算机通信、与玻璃基板搬运机器人的协同、检测过程的程序控制、向上位计算机提供设备运行监视和运行控制、检测结果上传等功能。

3 试验

如图8所示,完全非接触检测原理的断路/短路测试设备已经开发成功,并在生产线上实现在线检测的批量应用,对平板显示产业链的完善具有重要意义。

从试验及使用情况来看,该设备实现了液晶玻璃基板缺陷自动检测功能,相比光学检测技术,其可以避免Particle等异物误检,缩短检测节拍时间,提高缺陷检出率,降低设备成本和设备维护费用。特别是对于细微断线、层间短路和透明电极缺陷等问题,完全非接触电学检测展现出了绝对的技术优势。

图8 完全非接触电学检测设备

4 结论

本文针对液晶玻璃基板在加工过程中出现的短路和断路现象、从而引起液晶显示屏的质量问题,采用完全非接触式检测方法,利用电路的分布电容完成信号检测电路与Pattern Line之间的耦合,实现了微米级宽度和间距的导线缺陷检测。试验证明,该方法稳定可靠、效率高。