高效数控多轴柔性机器人锅底磨砂系统的研发

2018-08-11李斌

李 斌

(广东利迅达机器人系统股份有限公司,广东佛山,528000)

0 引言

在日常生活中,人们对锅的要求不仅仅在实用性上,其美观程度亦很重要。在生产,锅底需不同的砂纹以满足设计和功能需要,但在劳动力紧张的环境下,砂光工艺采用手工作业不仅会制约行业的发展,还容易产生工伤。为解决当前锅底打磨砂光生产效率低、生产成本高的问题,本文研究设计高效数控多轴柔性机器人磨砂系统,以满足行业发展的需求。

1 磨砂系统整体设计

1.1 规格多样化

用户要求高效数控多轴柔性机器人磨砂系统解决方案,必须适应加工产品规格多样化的要求,并能实现快速换线,提高效率。因此,本系统设计成手动调节和参数自动调节功能相配合,以适应多规格产品及尺寸变化,大幅降低生产成本。

针对尺寸规格变化较小的产品,本系统无需调节,用户只需通过操作屏幕进行参数设置即可;针对尺寸规格变化较大的产品,用户可通过快捷手动调节装置进行大尺寸调节,大幅降低设备无效运行时间,提高生产效率。本系统单件生产效率较以前人工作业提高4倍以上。

1.2 参数调节

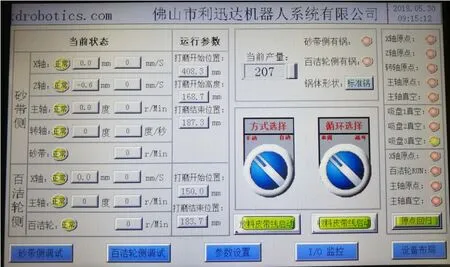

用户要求设备磨砂速度、进给速度、磨砂精度等的参数可以根据具体情况进行调节和设置,并能实现自动控制和精密驱动。因此,本系统主设备采用伺服驱动控制,精密丝杆、精密直线运动装置及精密齿轮传动、同步轮传动等结构,确保设备速度及位置的精密控制和驱动;采用参数化操作模式,磨砂进给量、磨砂速度、磨砂行程、磨轮速度、产品转速等关键要素均可通过触摸操作屏幕进行参数化设置和操作,操作更加简单,降低了对操作者的技能要求,提高设备的稳定性。

磨砂系统各参数调节界面如图1所示。

图1 磨砂系统各参数调节界面

1.3 平衡控制

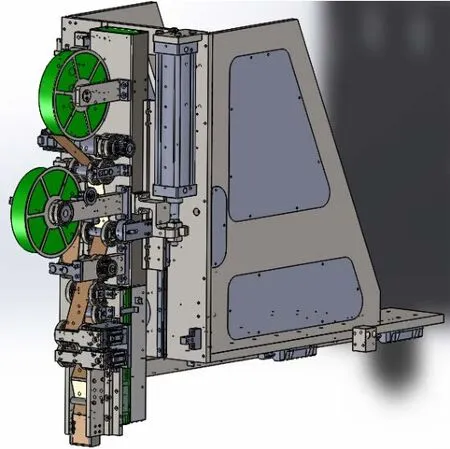

用户要求设备的各驱动部件在高速运动过程中必须保持平稳,不能出现抖动。因此,本系统采取平衡性的控制设计,机械动力传动和气缸气动平衡有效结合,采用气动平衡装置降低系统传动装置负载,使设备运行更加顺畅、无冲击、稳定性高,并大幅降低系统成本。磨砂系统气动平衡装置如图2所示。

图2 锅底磨砂系统气动平衡装置

1.4 精准装夹

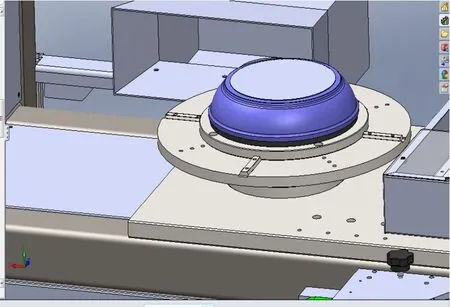

用户要求设备的定位和夹紧装置必须能够快速装夹定位,并能在高速旋转运动中保证产品夹持准确和稳定。因此,本系统的定位夹紧装置采用真空吸附与高速旋转运动有效配合,以实现无限旋转功能。

磨砂系统定位夹紧装置如图3所示。系统定位夹紧可靠,内藏式气路设计密封性好,无外置气路原件,故障率极低,动作简洁,作业效率高,同时大幅降低产品作业过程中表面划伤风险。

图3 磨砂系统定位夹紧装置

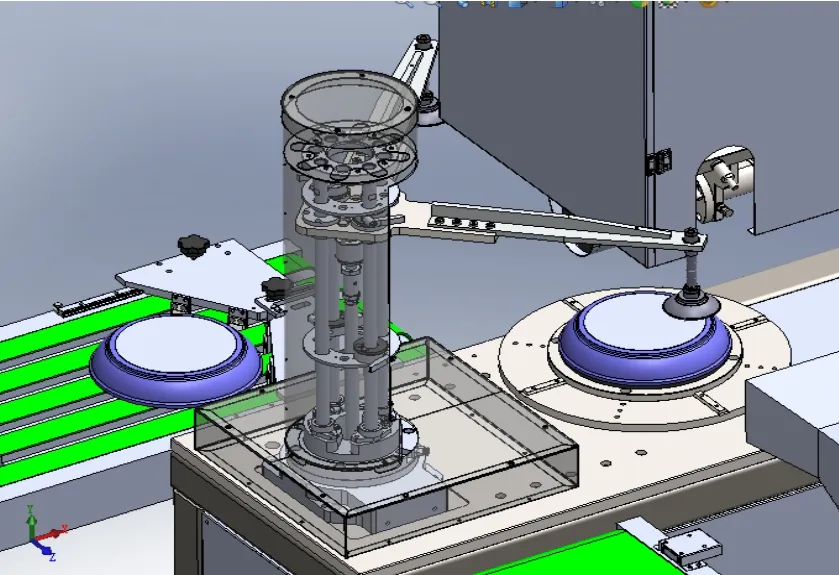

1.5 灵活上下料

用户要求设备在极其有限的空间里实现高精度及快速上下料。因此,本系统的上下料采用精密齿轮旋转结构和直线竖直运动巧妙结合,磨砂系统上下料装置如图4所示,旋转运动和上下抓料均运行可靠,系统结构紧凑,占用空间小。

图4 磨砂系统上下料装置

1.6 磨砂效果一致性

用户要求磨砂系统必须适应产品的不规则变形,同时还要保证锅底最终磨砂效果的一致性。因此,本磨砂系统采用独立力控进行调节,力控部分采用弹性机械和精密气压综合调节,灵敏度高,可有效适应产品的不规则变形;砂带弹性补偿,快速灵敏。磨砂系统力控调节装置如图5所示。

图5 磨砂系统力控调节装置

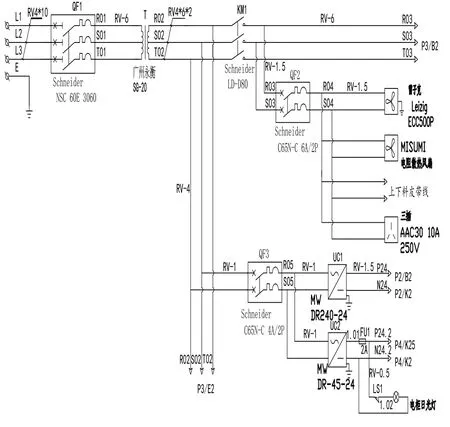

2 磨砂系统核心控制设计

2.1 电气元器件选型

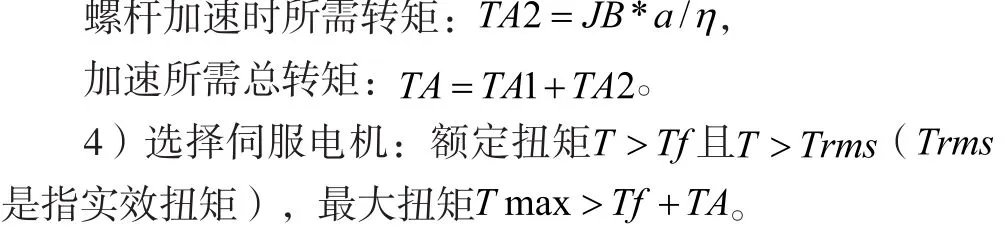

高效数控多轴柔性机器人磨砂系统的核心是采用伺服驱动控制,精密丝杆、精密直线运动装置及精密齿轮传动、同步轮传动等结构,确保设备速度及位置的精密控制和驱动。PLC控制系统的选择重点考虑,I/O点数、通信模式等。考虑到整个设备配置的档次及售后维护等方面,触摸屏选择台达DOP-B10S411,PLC选择台达DVP10MC11T(I/O点可根据实际需求配置不同扩展模块),伺服系统以及伺服电机都是选择台达品牌的产品,根据各传动部分的实际要求确定伺服电机的运转模式、计算负载惯量和惯量比、转速、转矩等参数,最终选定合适的伺服电机。

根据以上计算结果,并结合伺服电机的选型手册选定最佳的伺服电机(注:因有一驱动轴采取垂直安装,故选择一款带刹车的伺服电机)。锅底磨砂系统电气元器件清单见表1。

表1 锅底磨砂系统电气元器件清单

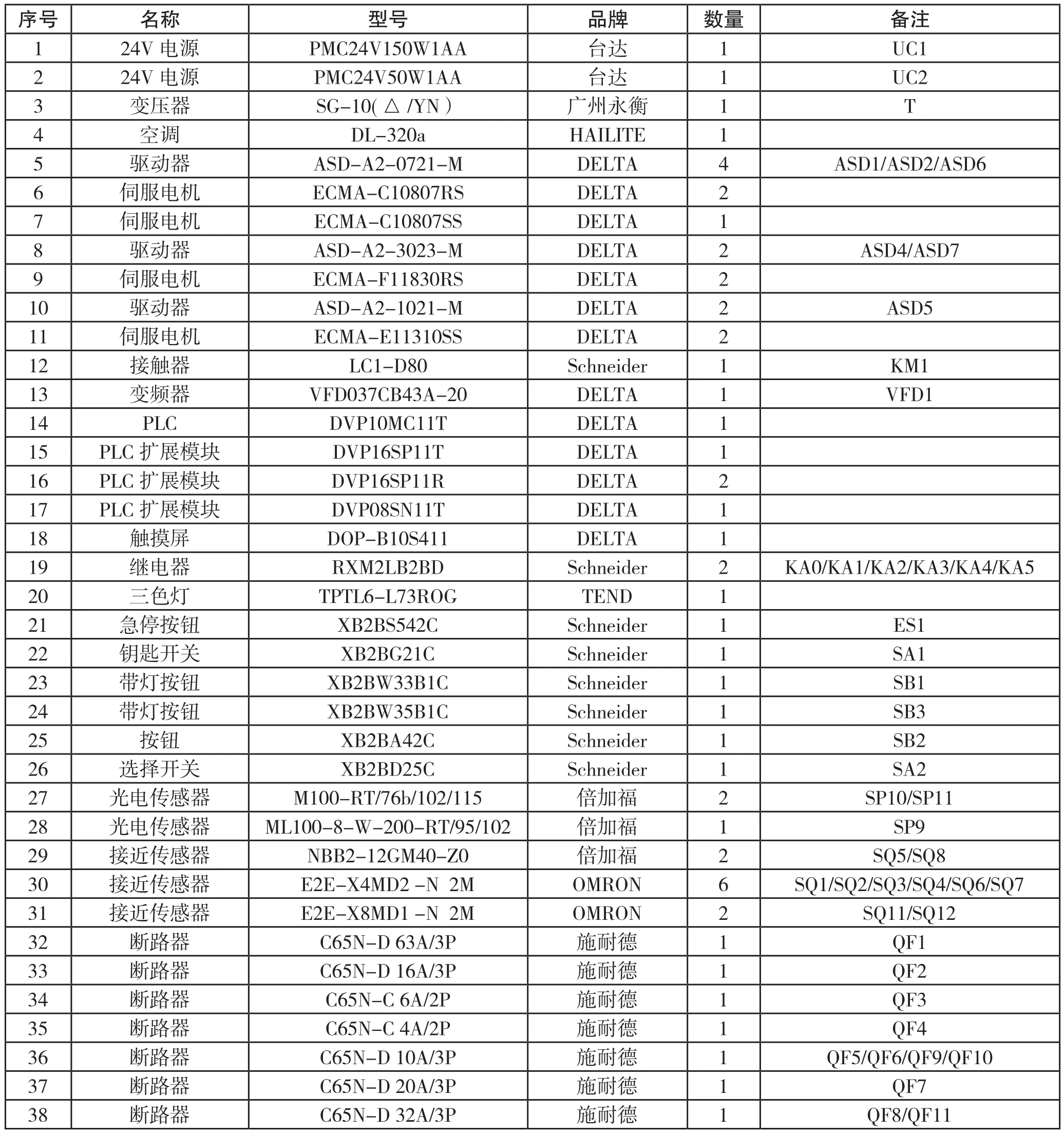

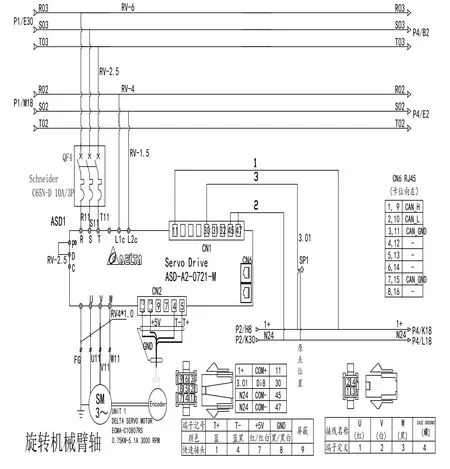

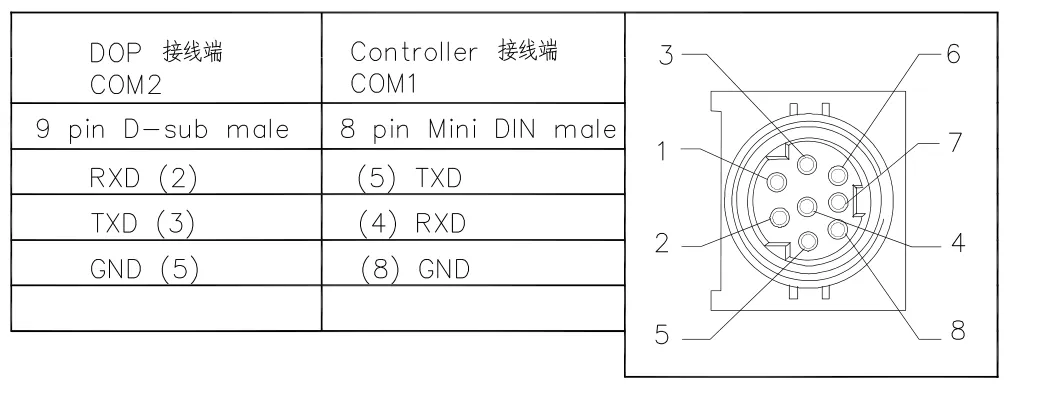

2.2 设计电路图

根据锅底磨砂工艺皮带线上料—千叶轮粗打磨—砂带臂精打磨—皮带线下料的要求,以及磨底机机构动作原理,触摸屏与PLC的通信方式采取RS232,PLC与伺服驱动器的通信方式采取CANopen,设计电路原理图如图6a-6d所示。

图6 a 锅底磨砂系统主电路控制原理

图6 b 锅底磨砂系统X轴控制原理

图6 c RS232接口连接图

图6 d CANopen接口连接图

2.3 设计气路控制图

根据磨底机机构动作原理及气动元器件,设计气路控制图如图7所示。

图7 锅底磨砂系统局部气路控制原理

2.4 PLC编程

根据磨底机的动作时序要求,以及电路原理图、气路控制图编写PLC程序,整个数控多轴柔性机器人磨砂系统的PLC程序由初始化程序、数据处理程序、手动控制程序、单步运行程序、自动运行程序、触摸屏控制程序、报警处理程序、控制输出程序等子程序组成。PLC数据处理子程序指令见表2。

表2 PLC数据处理子程序指令

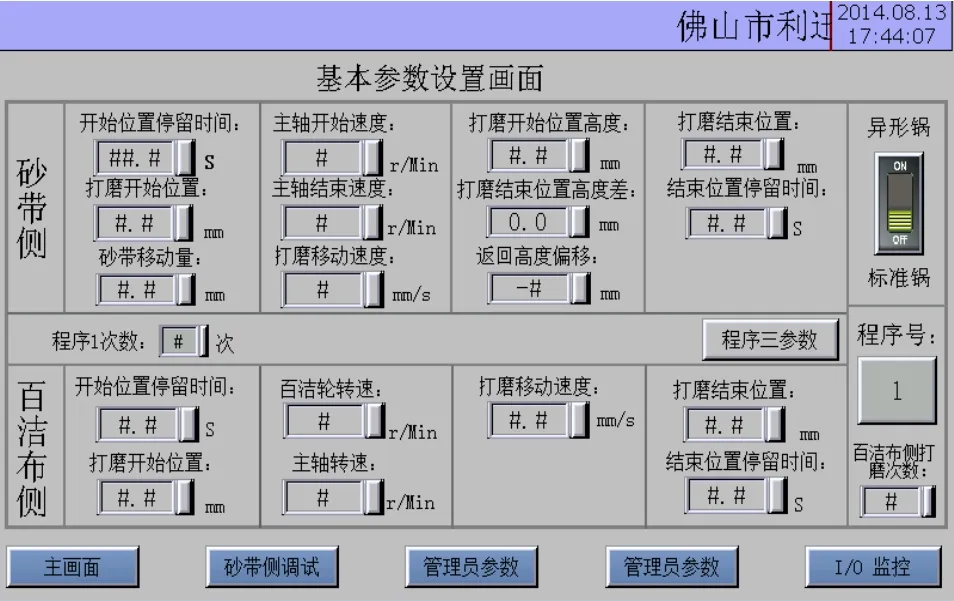

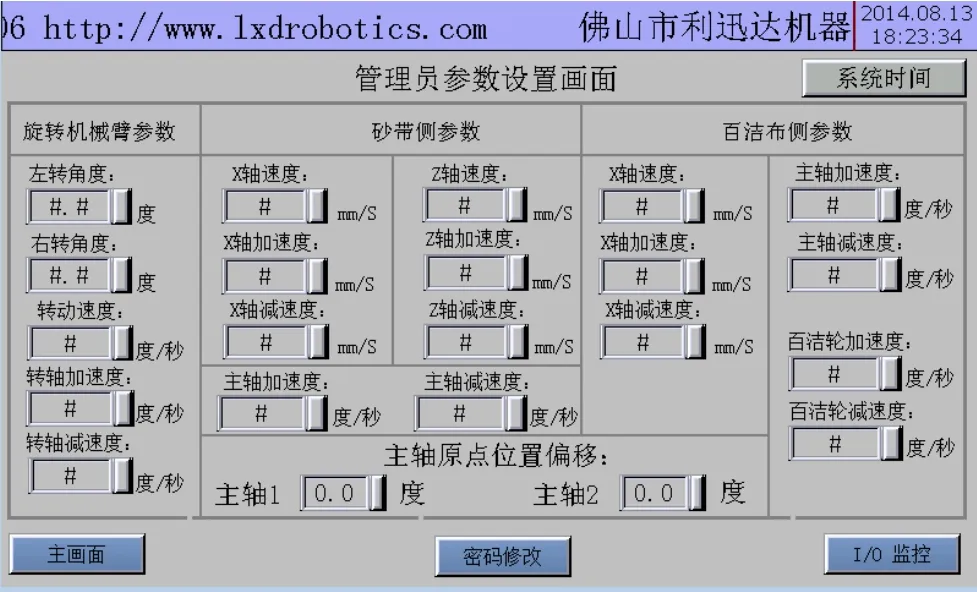

图8 a 系统基本参数设置画面

图8 b 系统打磨抛光工艺参数设置画面

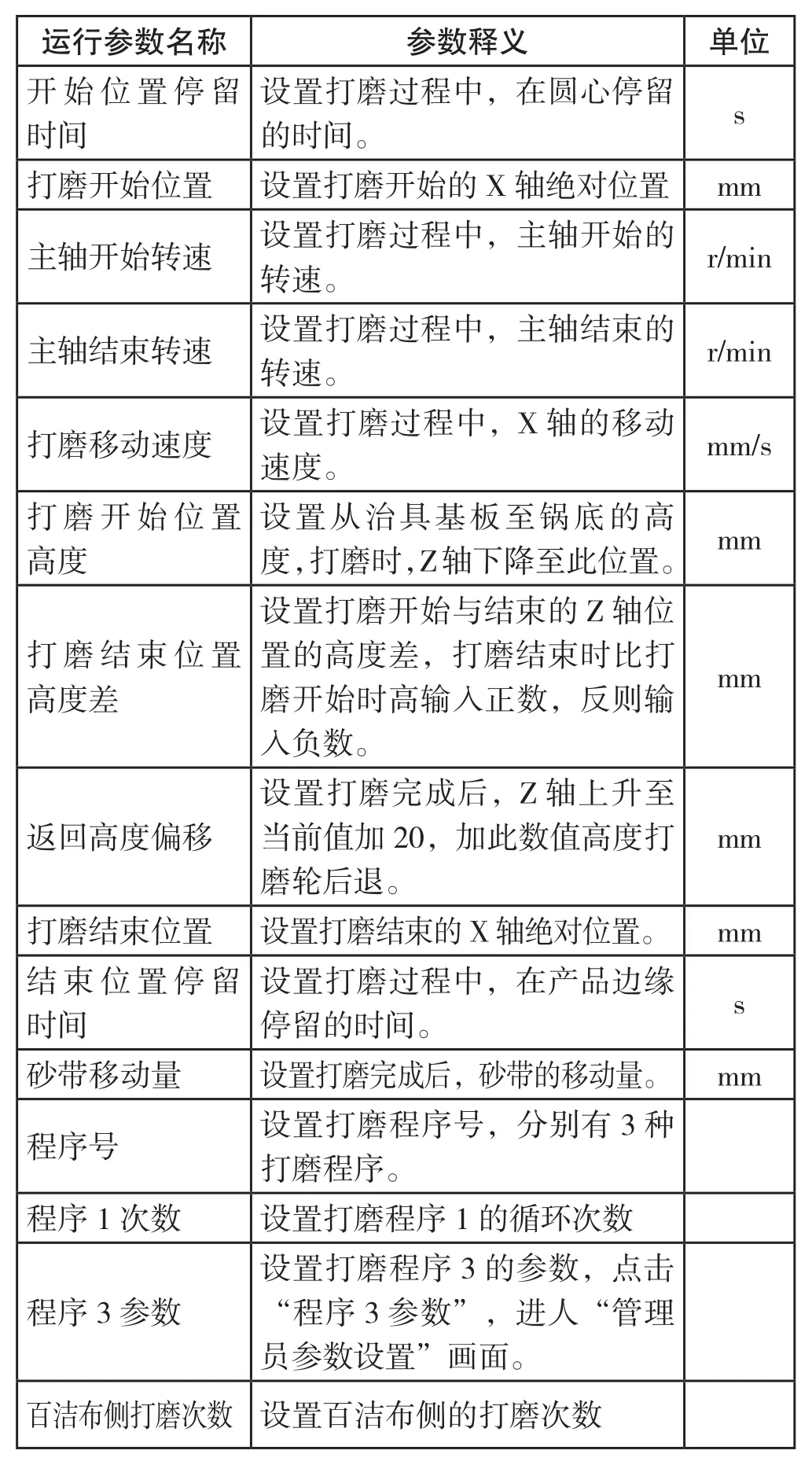

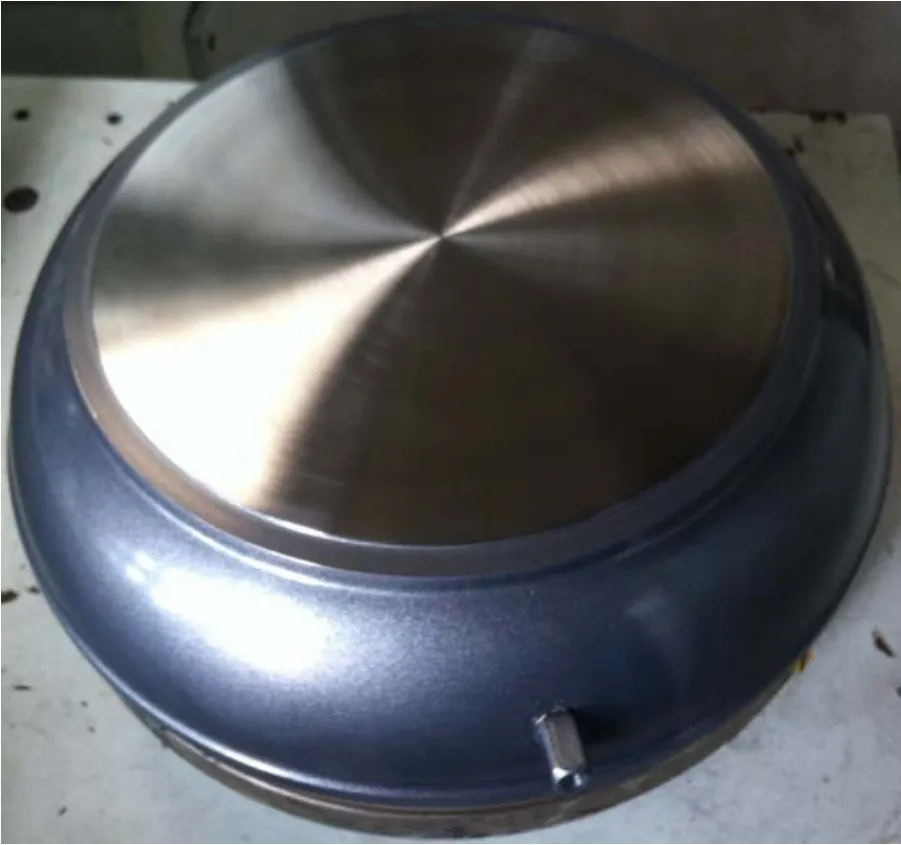

表3 系统基本参数名称及释义

表4 系统打磨抛光各工艺参数名称及释义

3 磨砂系统工艺参数设计

为适应多规格产品及尺寸变化,令用户既可通过操作系统屏幕进行参数设置,也可通过快捷手动调节装置进行大尺寸的调节,本系统采用参数化操作模式,磨砂进给量、磨砂速度、磨砂行程、磨轮速度、产品转速等关键要素均可通过触摸屏幕进行参数化设置和操作。结合锅底人工磨砂工艺,经过反复测试,我们最终调试出一套完整的磨砂系统工艺参数库。

图8a和图8b分别为系统基本参数设置画面、系统打磨抛光工艺参数设置画面,表3和表4分别为系统基本参数名称及释义、系统打磨抛光各工艺参数名称及释义。

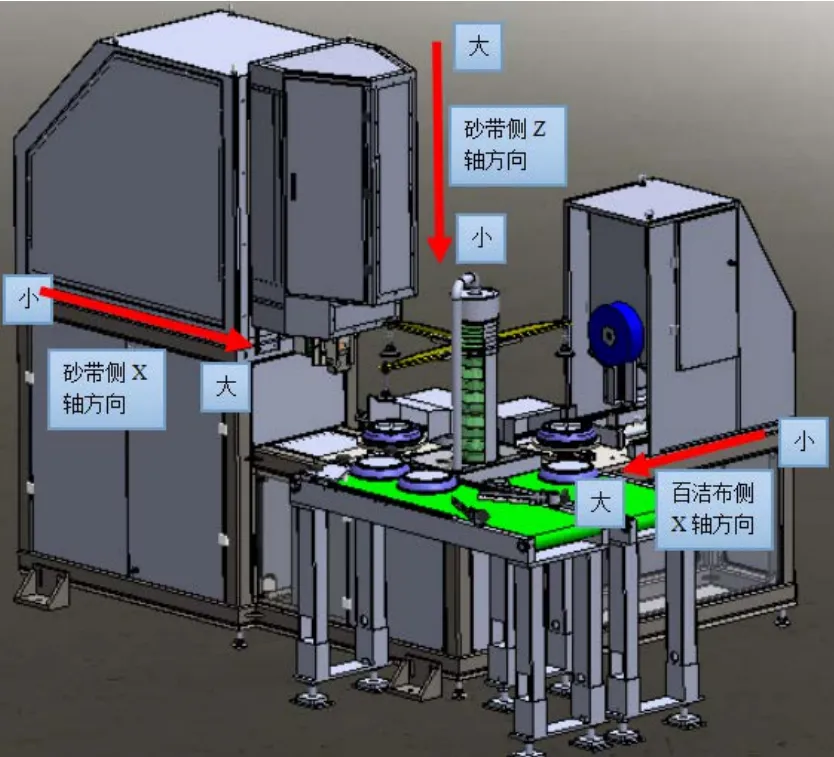

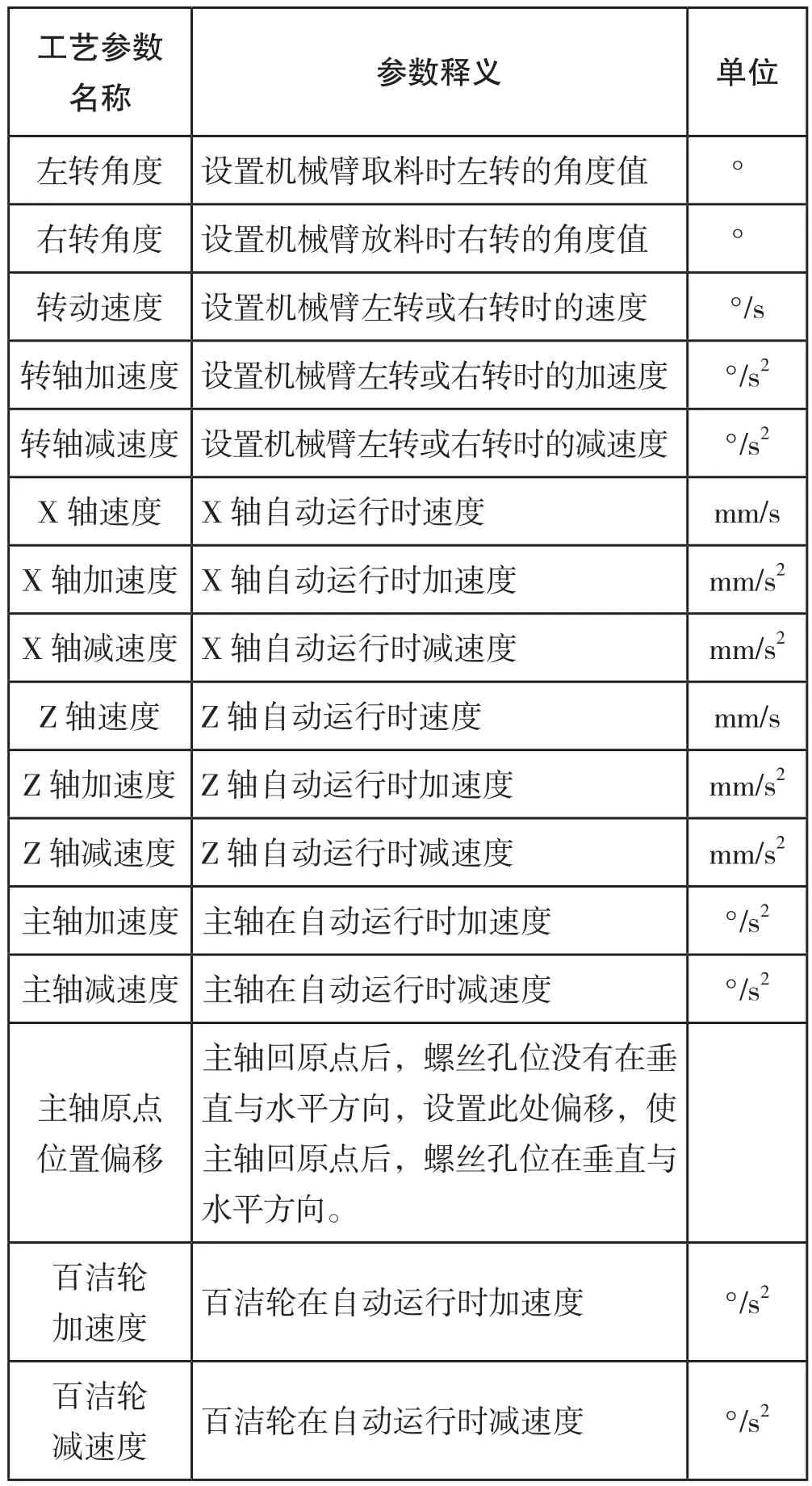

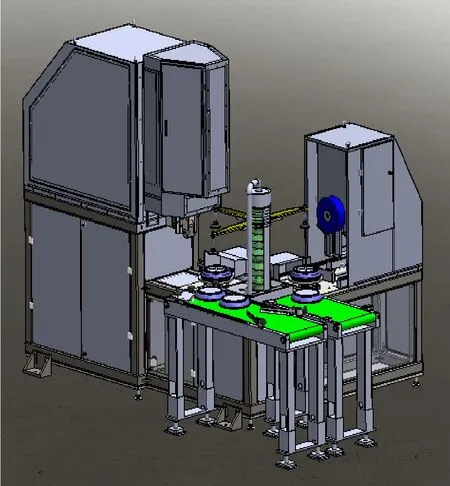

经过反复调试,高效数控多轴柔性机器人锅底磨砂系统实际磨砂效果超出客户的预期需求。如图9是锅底磨砂系统示意图,图10是锅底实际磨砂效果。

图9 锅底磨砂系统示意图

图10 锅底实际磨砂效果

4 结论

通过试验和生产验证表明,高效数控多轴柔性磨砂系统能使单件生产效率较以前提高4倍以上,产品的不良率降低60%以上,产品生产成本降至通用系统的1/5。在进行打磨作业时,投入单套锅底磨砂系统不仅可将原打磨作业人数减少4人,而且锅底磨砂系统能够24h连续工作,工作时间是工人的3倍,相当于将原打磨作业人数减少12人。该系统投入市场,不仅能改善工人工作环境,减少生产过程中粉尘对工人的健康危害,而且员工在清洁的环境中进行作业,还能提高工作积极性和归属感,为企业制造升级转型提供有效方案。

高效数控多轴柔性机器人磨砂系统具有高可靠性、高稳定性,打磨锅底纹理清晰、均匀、外形美观,可有效提升锅类制品的市场竞争力。本系统打磨出的产品各项指标已全面超过国外同类产品,其系统的研发在国内属首创,不仅填补了国内运用工业机器人技术处理锅底打磨工艺的技术空白,还打破了国外技术的垄断。高效数控多轴柔性机器人锅底磨砂系统在2012-2014年实现销售收入425万元。