18 m循环流化床提升管内压力信号的功率谱密度分析

2018-08-10裴华健王成秀蓝兴英高金森徐春明

裴华健, 王成秀, 蓝兴英, 高金森, 徐春明

(中国石油大学(北京) 重质油国家重点实验室, 北京 102249)

目前,循环流化床在石油化工、环保、能源等不同领域得到了广泛应用,其中,催化裂化(Fluid catalytic cracking, FCC)工艺中的提升管反应器是过去的一个世纪里应用最成功的循环流化床技术[1]。众所周知,提升管反应器内的气-固两相流动十分复杂,提升管内气-固之间的相互作用直接影响了反应器的效率。近几十年,国内外研究者采用不同方法系统地研究了提升管反应器内的流动规律,其研究结果表明,提升管反应器内不同轴向位置的气-固流动规律存在较大的差异[2]。现有的研究成果大部分以高度为10 m以下的提升管反应器为研究对象,其颗粒循环速率在200 kg/(m2·s)以内,然而催化裂化工业装置的提升管反应器高达15~20 m,而且通常在400~1200 kg/(m2·s)的颗粒循环速率下运行。目前,仅有黄卫星和卢春喜等的实验装置可以达到15 m以上,但其颗粒循环速率均在300 kg/(m2·s)以下,Zhu课题组以及魏飞等[3-6]研究了较大颗粒循环速率下的气-固流动规律,但是其采用的实验装置高度均在10 m以下,其内部的气-固流动很可能没有得到充分的发展。

提升管内气-固两相流动特征实验数据的测量方法也有多种,其中压力信号的获取易于实现,且能准确有效地反映提升管内气-固流动特性,因此对循环流化床提升管内的压力信号进行分析有利于深入掌握提升管内的气-固流动行为、流型转变等特性以及装置运行稳定性的监测[7-10]。目前对压力信号的分析主要集中在标准偏差、小波分析等来获得提升管内部非线性信息,在众多压力信号研究方法中,功率谱密度(Power spectral density, PSD)是一种将时域信息转变为频域信息的方法,主要应用在时空尺度分布上呈现随机性和非均匀性信号的分析,反映了能量在频域上的分布情况,从而获取在原始信号中体现不出的内部信息,目前该方法在提升管的压力信号分析中有效可行且应用较广[11-13]。

笔者以18 m工业高度的提升管反应器为研究对象,采用FCC催化剂颗粒,在表观气速为5~9 m/s 范围内,实现了高达600 kg/(m2·s)的颗粒循环速率的操作工况,基于提升管反应器稳定运行时采集的不同轴向位置的压力数据,应用功率谱密度方法分析了提升管内的气-固流动特性。本研究所使用的实验装置及操作工况均与工业装置相当,其研究结果对深入认识工业提升管反应器内的气-固流动规律和作用机制具有重要意义,可以为工业提升管的设计、优化和操作等提供重要的理论支撑。

1 实验装置及方法

1.1 实验装置

本实验采用的装置主要由提升管反应器、气-固分离系统、布袋除尘器、伴床、储料罐等构成,实验装置如图1所示。其中,提升管高为18 m,内径为80 mm,气-固分离系统采用三级旋风分离器组合构成,内径为450 mm的伴床用以实现颗粒返料,伴床底部连接有内径为660 mm的颗粒储料罐,储存返料回来的颗粒。实验所用颗粒为FCC催化剂,颗粒密度约为1500 kg/m3,堆积密度970 kg/m3,平均粒径为85 μm。

图1 循环流化床装置示意图Fig.1 Schematic diagram of circulating fluidized bed

实验流化介质为压缩空气,储料罐中的颗粒经下料斜管进入提升管底部,由主风携带向上运动,在提升管出口,颗粒和气体通过3组旋风分离器进行分离,绝大多数颗粒都会通过伴床返回到储料罐内,剩余极少细小颗粒经过布袋除尘器返回储料罐内,气体则由排气口排至室外。

1.2 测量方法

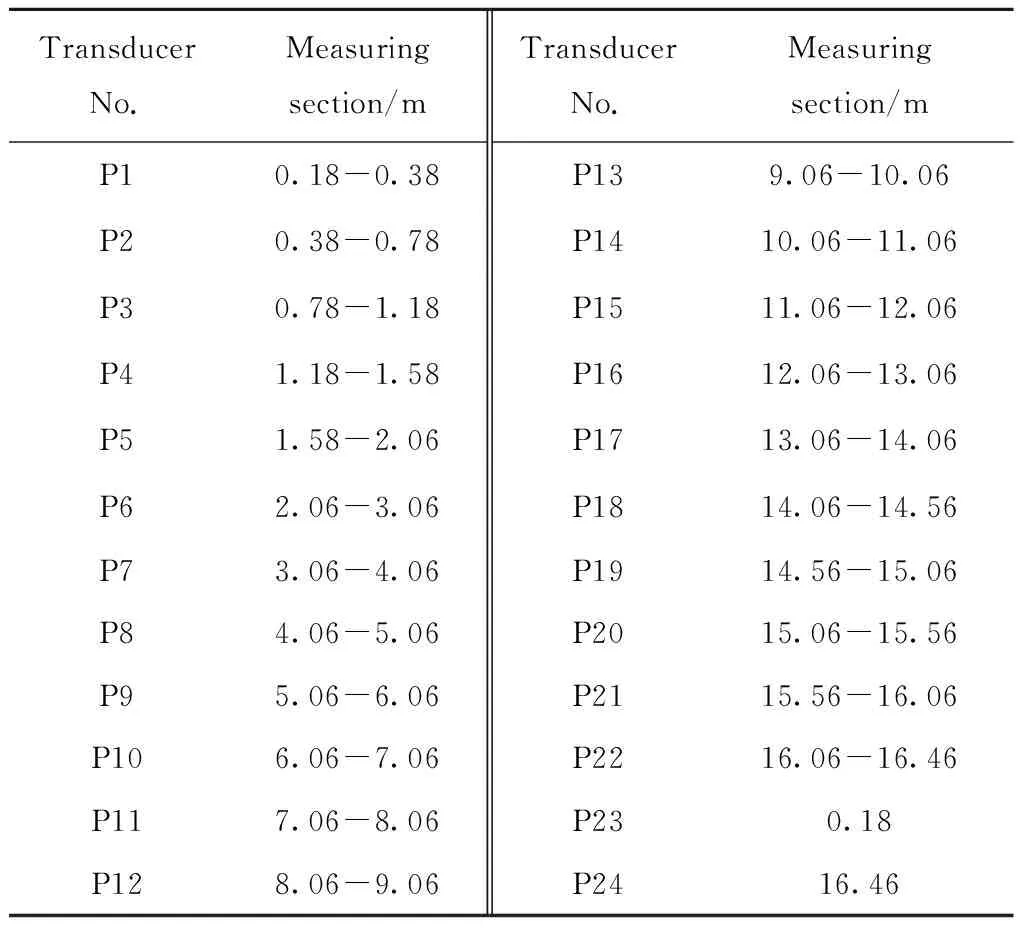

提升管动态压力数据包括压差数据与压力数据,采用压差传感器来测量2个测量点之间的压差,压力传感器测量提升管顶部和底部位置的绝压。表1是压差(压力)传感器的测量位置分布,测量位置是指由压力测量点至气体分布板之间的垂直距离,其中P23、P24为压力传感器,其余均为压差传感器。

压差(压力)传感器通过数据采集卡与计算机相连接,实验过程中,数据采集卡可将压差(压力)传感器测得的压力信号转化为电压信号传输到计算机中,计算机内的数据采集系统将其转化为压差(压力)信号进行记录并保存。本实验压力信号采集频率为2 Hz,采样时间为3600 s。

表1 压差(压力)传感器的测量位置分布Table 1 Location distribution of differential pressure (pressure) sensors

1.3 分析方法

功率谱密度[14]是一种常用的随机信号分析方法,其本质是利用自相关函数来描述一个时刻与另一个时刻之间的依赖关系,再对自相关函数进行傅里叶变换,得到功率谱密度FPSD,单位为kPa2/Hz。功率谱密度函数实现了压力信号的时间域向频率域的转换。功率谱图表示了能量在频率域上的分布,它能够反映压力瞬时波动程度,功率谱振幅越大,能量越大,压力信号的波动程度就越剧烈。

2 结果与讨论

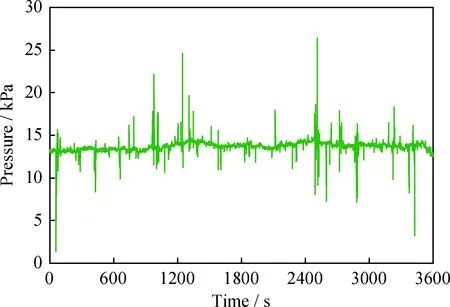

图2为提升管轴向高度z=0.78 m处,表观气速Ug=5 m/s、颗粒循环速率Gs=200 kg/(m2·s)工况下的压力信号瞬时波动图。由图2可见,压力信号始终处于动态波动,且每一时刻波动程度不同。提升管内压力信号波动的原因主要包括3个方面:一是提升管内的气-固间相互作用,如颗粒间的碰撞、聚并,气-固间相互摩擦等行为带来的压力波动;二是由空气压缩机进入提升管内的主风,其自身带有的脉动特性引起的压力波动;三是实验装置的震动引起的提升管内压力波动。笔者应用功率谱密度函数来分析提升管内的压力信号波动,对压力信号波动的原因作进一步阐述。

图2 提升管内压力信号瞬时波动图Fig.2 Pressure fluctuation signal in the riser z=0.78 m; Ug=5 m/s; Gs=200 kg/(m2·s)

2.1 压力信号功率谱分析

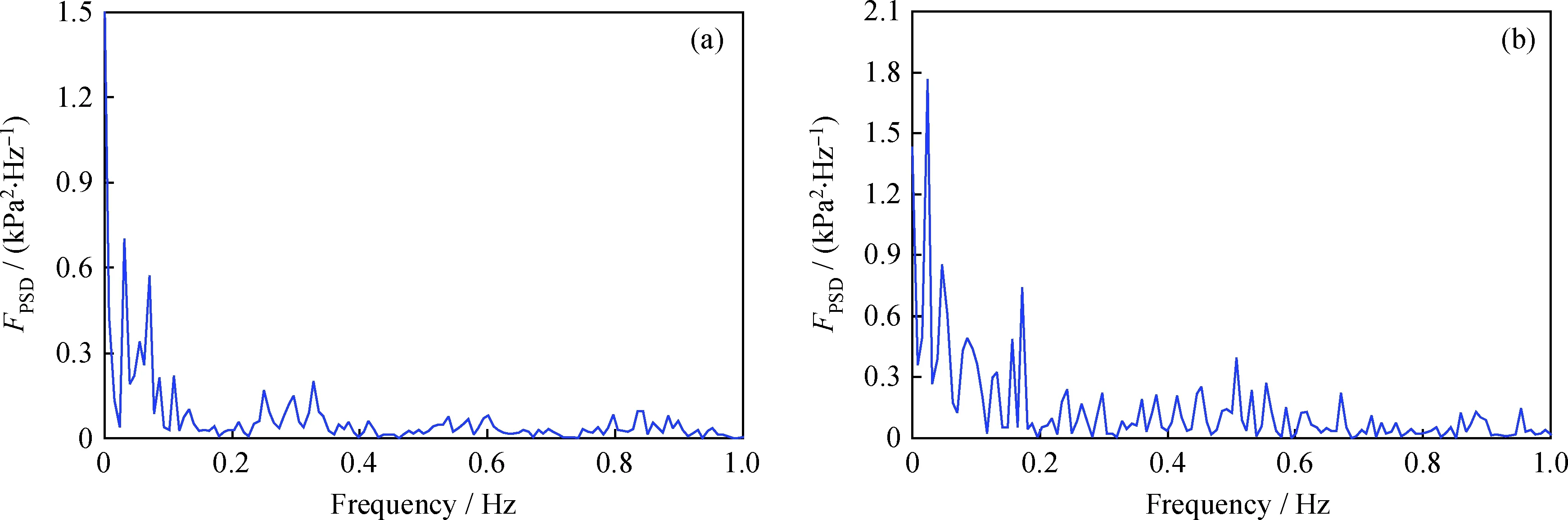

图3为提升管不同工况的压力信号功率谱。由图3可知,提升管内压力信号的功率谱图在不同频域内的振幅大小不同,其中低频区域谱图振幅较高,高频区域的谱图振幅较小。功率谱振幅的大小代表着能量的高低,在图3中低频区域的能量较高,故低频区域对提升管内的压力信号瞬时波动起主导作用。

通过分析提升管内压力波动的原因发现,由于气体自身的脉动及装置震动始终存在,出现频率高,对应于功率谱图中高频区域的能量;而颗粒行为相对于气体脉动及装置震动属于低频现象,所以谱图中的低频区域应是由于气-固间相互作用及颗粒间的碰撞、聚并等行为造成的,即气-固间的相互作用是引起提升管内压力瞬时波动的主要原因。

2.2 影响因素

2.2.1 颗粒循环速率

图4为提升管高度z=4.06 m处,表观气速Ug=7 m/s、颗粒循环速率分别为200 kg/(m2·s)、300 kg/(m2·s)、500 kg/(m2·s)工况下的压力信号功率谱。由图4可见,功率谱振幅随着颗粒循环速率的增大而增大,其中在低频区域的涨幅比高频区域更加明显。谱振幅的增大,表明提升管内压力瞬时波动程度加强。这是因为当表观气速一定时,随着颗粒循环速率的增大,提升管内颗粒浓度增大,使气-固两相间的相互接触及颗粒间的碰撞、聚并等行为增加,从而造成功率谱图低频区域的振幅增大,压力瞬时波动程度越大。同时,颗粒浓度增大后,装置震动必然加强,气体的流动也会受到干扰,脉动增强,所以在高频区域的谱振幅也会有所增加,但是相对于由气-固间相互作用造成的低频振幅的变化幅度要小得多。

图3 提升管内压力信号功率谱Fig.3 Power spectrum of pressure signal in the riser Ug=7 m/s; z=4.06m Gs/(kg·m-2·s-1):(a) 300; (b) 500

图4 压力信号功率谱随颗粒循环速率变化图Fig.4 Power spectrum of pressure signal under different solids circulating rates Ug=7 m/s; z=4.06 m

2.2.2 提升管轴向位置

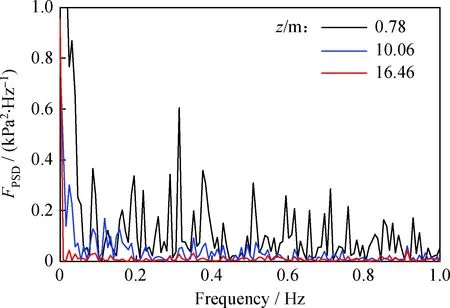

图5为表观气速Ug=5 m/s、颗粒循环速率Gs=200 kg/(m2·s)工况下,不同提升管高度处的功率谱图。由图5可知,在提升管不同轴向位置处其功率谱振幅差异很大,即提升管的轴向高度对压力信号的波动程度有明显影响。其中,在提升管底部z=0.78 m处,功率谱振幅较大。这是由于在提升管底部区域颗粒浓度大,气-固两相在此区域的运动较为混乱,气-固接触、颗粒碰撞等行为发生频次较高,使得该区域的压力波动程度较强,且受到入口结构和气体分布器结构的影响,该区域的装置震动也相对剧烈,使高频区域的振幅也较大。随着提升管轴向位置向上,功率谱振幅逐渐减小,在提升管顶部z=16.46 m处,功率谱振幅很小,且在不同频域上没有明显差异,低频高能、高频低能的现象基本消失。出现这种现象的原因是提升管顶部颗粒已达到充分发展,颗粒浓度很稀,气-固相对均匀地向上运动,气-固间的相互作用处于稳定状态,颗粒间的碰撞、团聚等行为频次较底部更低,使该区域的压力波动程度很小。

图5 压力信号功率谱随提升管轴向位置变化图Fig.5 Axial distribution of power spectrum of pressure signal in riser Ug=5 m/s; Gs=200 kg/(m2·s)

2.3 功率谱中主峰分析

在功率谱图中会出现1个最高的主峰,与之对应的频率称为主频。主峰是造成提升管内压力信号瞬时波动的主要因素,主峰振幅的大小反映的是对压力波动强度的影响程度,主频反映的是压力波动控制因素的产生频次。因此,有必要对功率谱中主峰做进一步分析。首先,为了便于比较,将功率谱中的振幅进行量化换算[15],通过式(1)得到换算后的主峰振幅Ap,单位为dB。

AP=10×lg(FPSD×1000)

(1)

对于主峰振幅Ap,分析其随颗粒循环速率、提升管轴向位置的变化关系。

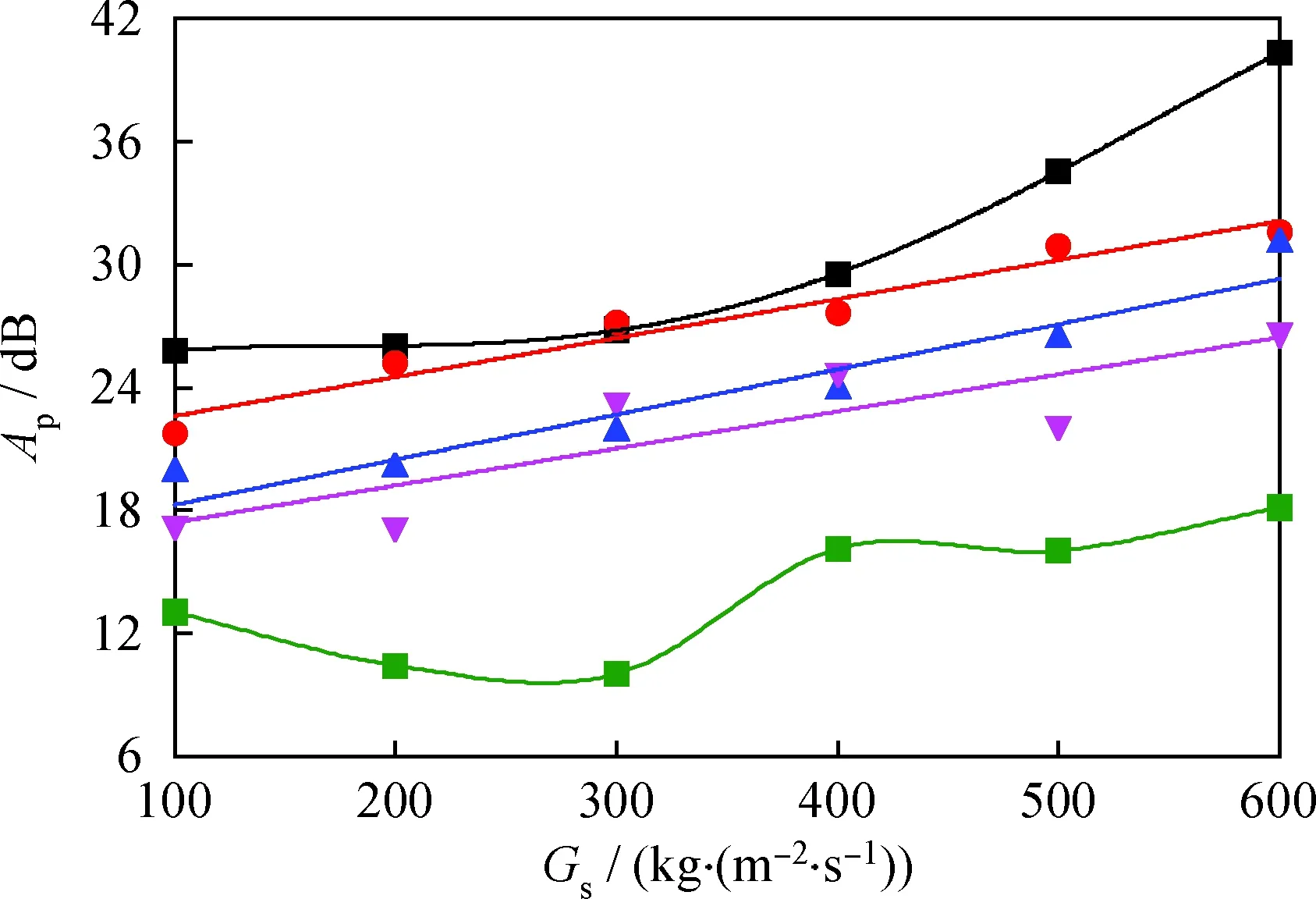

图6 Ap随颗粒循环速率、提升管轴向位置的变化Fig.6 Variation of main amplitude under different solid circulating rates and axial positions Ug=9 m/s z/m: (1) 0.78; (2) 3.06; (3) 8.06; (4) 13.06; (5) 16.46

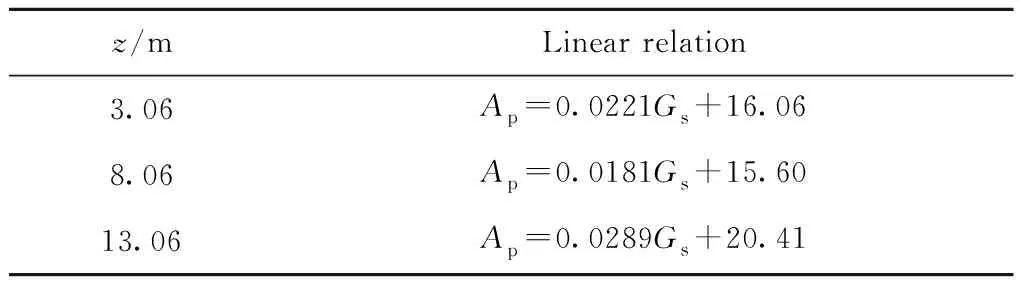

图6为提升管不同轴向位置处,主峰振幅Ap随颗粒循环速率Gs的变化情况。由图6可见,Ap的值随着颗粒循环速率的增大逐渐增大;随着提升管轴向位置的升高,Ap的值随之降低。这也验证了随着颗粒循环速率的增大,提升管内颗粒浓度增大,颗粒行为对压力瞬时波动提供的能量多,振幅也呈上升趋势。此外,在提升管中间发展区域(z为3.06~13.06 m)主峰振幅Ap随颗粒循环速率基本呈现线性变化,线性关系如表2所示,由表2中关系式进一步定量地看出主峰振幅Ap的值随着颗粒循环速率的增大逐渐增大。

表2 主峰振幅Ap与颗粒循环速率Gs的线性关系Table 2 Linear relationship between main amplitudes and solid circulating rates

提升管底部和顶部处由于受到出入口结构的影响,Ap随颗粒循环速率的线性关系不够明显;同时,底部区域颗粒处于加速状态,运动相对复杂,引发的颗粒行为较多,所以底部振幅大,而随着提升管轴向位置的升高,颗粒逐渐进入充分发展段,气-固流动趋于均匀,对压力瞬时波动的影响小,所以振幅Ap呈现降低的趋势。通过对功率谱主峰振幅Ap的分析,更有利于了解提升管内压力信号波动的原因及影响因素。

3 结 论

应用功率谱密度分析提升管内的压力信号,更深入地认识提升管内气-固两相间的相互作用程度。研究结果表明,通过功率谱图中不同频域的能量强弱可以初步确定提升管内的压力信号波动受气-固间相互作用例如气-固摩擦及颗粒碰撞、聚并等行为的影响。同时,不同操作工况下分析得到的功率谱有所不同,功率谱振幅随着颗粒循环速率的增大而增大,说明提升管内的颗粒浓度增大引起气-固间相互作用加强,压力信号波动增大;随提升管轴向位置的升高逐渐减小,且在提升管顶部处不同频域的能量分布变得更为均匀,说明在提升管底部区域气-固流动相对复杂,气-固间的作用程度较强,压力信号波动较大,而在充分发展区域气-固均匀流动,其相互作用也处于稳定状态,压力信号波动较小。此外,功率谱中主峰振幅的大小反映的是气-固间相互作用对提升管内压力波动的影响程度,主峰振幅大小随着颗粒循环速率的增大而增大,且在充分发展区域呈现出线性增大的趋势,同时随着提升管轴向位置的升高而减小,进一步说明在不同操作工况及提升管不同轴向位置处气-固间相互作用对压力信号波动的影响程度不同。

致谢:中国石油大学(北京)化工学院赵亮教授、魏强副教授及邓春副教授对本实验的顺利进行提供了帮助,实验过程中得到了苏鑫、毛晓阳和李婧雅等同学的协助,在此表示衷心的感谢。