基于离散元的不同转速揉碎室内秸秆群运动规律

2018-08-10赵满全

张 涛,刘 飞,赵满全,麻 乾,樊 琦,闫 鹏

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

0 引言

随着畜牧业快速发展,农牧交错地带饲草缺乏问题越来越严重。中国秸秆总产量超过7亿t,可作为牲畜粗饲料的玉米秸秆资源丰富,但目前国内对玉米秸秆的开发利用率较低,大量玉米秸秆被废弃,甚至焚烧,加工后作为牲畜粗饲料的比例较小,即浪费了资源,还严重污染了环境[1-3]。提高农牧交错带玉米秸秆饲料化利用率,将更多玉米秸秆加工作为牛、马、羊等反刍类动物的粗饲料,不但保护了环境,还为中国“节粮型”畜牧业的发展提供了保障,以达到畜牧业“不与人争粮、不与粮争地”的目的[4-5]。但干玉米秸秆中粗纤维含量较高,粗蛋白含量较低,适口性较差,需要较好加工方式来提高干玉米秸秆适口性。秸秆揉碎机加工的秸秆成品类似天然草料,可提高玉米秸秆等粗饲料的适口性和利用率[6]。

现阶段秸秆揉碎机具有能耗较高、效率较低的缺点,主要能量消耗部件为转子上的锤片,优化转子转速可降低能量消耗。本文基于9R-60揉碎机进行离散元仿真试验,应用EDEM离散元软件的自定义编程接口,在颗粒添加固定力条件下,模拟了揉碎机转子不同转速的工作过程,分析揉碎室内秸秆颗粒的轴向速度和秸秆颗粒受到的撞击力。本文旨在得到转子转速与转子输送性能和破碎性能的关系,以期为降低揉碎机的能量消耗提供依据。

1 试验机型简介

1.1 试验机型

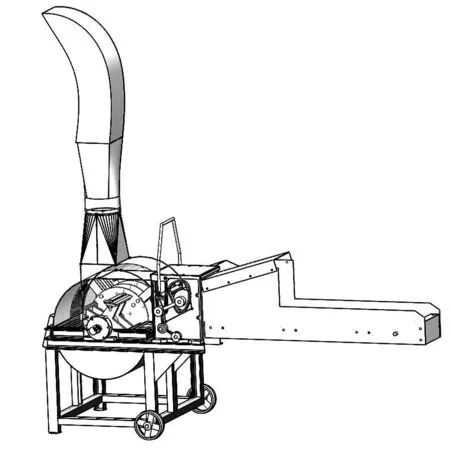

本文模拟的机型为9R-60型秸秆揉碎机,由喂入部件、传动部件、铡切部件、转子、电机架、上机壳及下机壳组成,如图1所示。该机型主要参数如下:

配套动力/ kW:15

外形尺寸/mm:1 800×1 050×2 100

干物料生产率/t·h-1:2~3

图1 9R-60型秸秆揉碎机结构图

1.2 揉碎机工作原理

9R-60型秸秆揉碎机工作时,喂入部件的喂入链和喂入辊将整根玉米秸秆匀速送入揉碎室内,转子以较高速旋转,转子上的切刀将喂入的秸秆切割为秸秆段;在抛送叶片产生的气流吸力作用下秸秆段向出料口运动;经过揉搓室时,转子上的锤片对秸秆多次冲击,使秸秆段弯折或劈裂,加工后的秸秆粗饲料由抛送叶片经出料口抛出[7-9]。

2 离散元模拟方案

2.1 离散元方法简介

离散元方法是一种不连续的数值计算方法。该方法认为系统是由离散的个体组成,个体之间存在接触与脱离,存在相互接触力与能量的联系,这些联系为微细观力学,可根据牛顿第二定律及力与位移的关系确定力、加速度、速度及位移之间的关系,是散体力学问题数值求解的较好方法[10]。

EDEM API(Application Programming Interface)是EDEM离散元软件的自定义程序编程接口,利用API可以通过编写插件来自定义接触模型、外部耦合、颗粒工厂和颗粒体力。本文应用EDEM API 自定义了颗粒体力,用颗粒体力代替揉碎室内气流对秸秆段的吸力[11]。

2.2 模拟方案

应用SolidWorks软件建立9R-60型秸秆揉碎机三维模型,适当简化与修改后导入EDEM离散元软件,根据各部件的运动与后处理分析的不同将模型合并为转子、壳体和颗粒工厂。揉碎机转子的试验转速为1 600~2 000r/min,所以本文离散元仿真设置转子的转速分别为1 400、1 500、1 600、1 700、1 800、1 900、2 000、2 100、2 200r/min,做9次仿真实验。应用离散元软件后处理模块,得到揉搓室内玉米秸秆颗粒群轴向速度及玉米秸秆颗粒群受到的撞击力[12]。

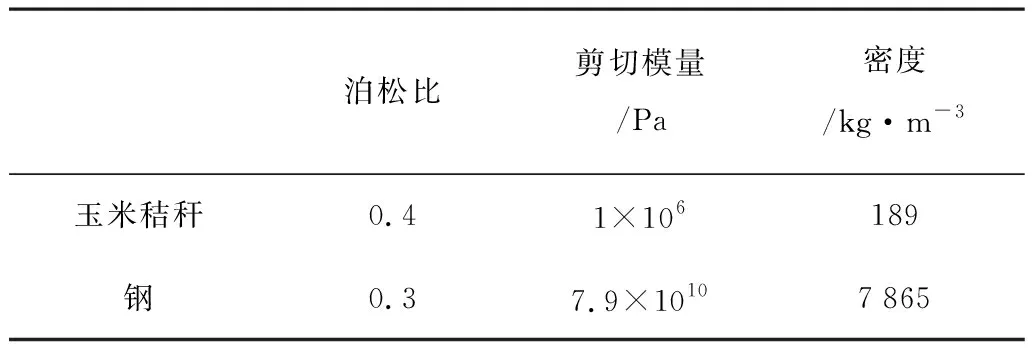

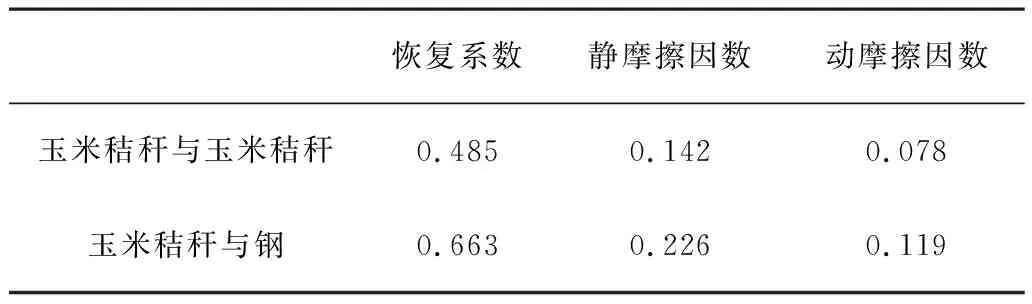

2.3 物料参数设置

离散元仿真时,设置玉米秸秆颗粒与玉米秸秆颗粒、玉米秸秆颗粒与几何体的接触都为Hertz-Mindin(no slip)built in模型;设置玉米秸秆颗粒与喂入板的接触为Moving Plane built in模型。应用EDEM API编写颗粒体力插件,玉米秸秆颗粒进入揉碎室内受到10N的固定力,模拟气流对秸秆的吸力。设置揉碎机所有部件的材料为钢,颗粒的材料为玉米秸秆。本文设置离散元仿真材料物理参数如表1所示;根据离散元仿真标定结果物料间的接触参数如表2所示[13-15]。

第1次追肥在春茶开采前50天,每亩茶园用尿素8~10公斤开浅沟5~10厘米施用,或表面撒施+施后浅旋耕(5~8厘米)混匀。第2次追肥在春茶结束重修剪前或6月下旬,每亩用尿素8~10公斤开浅沟5~10厘米施用,或表面撒施+施后浅旋耕(5~8厘米)混匀。

表1 仿真材料参数设置

表2 仿真材料接触参数设置

2.4 建立玉米秸秆离散元模型

本文主要分析铡切后秸秆段在转子不同转速条件下运动过程,所以玉米秸秆颗粒模型设置为圆柱形状。根据铡切后秸秆长度的范围,设置秸秆颗粒的长度为43mm,半径为7.5mm。离散元建立的秸秆段模型如图2所示[16]。

图2 玉米秸秆段离散元模型

2.5 设置几何体

为了更加准确仿真转子转速对秸秆颗粒运动的影响,删除了转子前端的切刀部件;为满足秸秆颗粒的数量,加大了颗粒工厂,加长了喂入板。设置几何体材料全部为钢,建立的颗粒工厂为长方体虚拟几何体。设置转子运动形式为定轴转动,轴心为转子主轴轴心,9次仿真转速分别设置为1 400、1 500、1 600、1 700、1 800、1 900、2 000、2 100、2 200r/min。揉碎机离散元仿真模型如图3所示[17-18]。

图3 揉碎机离散元仿真模型

2.6 颗粒工厂设置与仿真计算

设置颗粒工厂为静态生成,生成秸秆颗粒质量为5kg;为了模拟秸秆切段后的状态,颗粒生成方向为固定,颗粒长轴与喂入板平行且与主轴轴心垂直。

设置仿真时间步长为3×10-5s,Rayleigh时间步长的8.72%;仿真时间为3s,每隔0.01s保存仿真数据。仿真过程:颗粒工厂生成秸秆段颗粒后落到喂入板上,输送板将颗粒输送到揉碎室后,颗粒受到颗粒体力作用向出料口运动,经过转子的锤片区域时,与锤片多次撞击后到达抛送区域,抛送版将颗粒由出料口抛出,完成仿真[19-21]。

3 仿真结果与分析

3.1 仿真结果

对离散元后处理部分仿真过程分析得到,仿真时间0.8~2s为秸秆颗粒通过揉碎机锤片的时间。所以,分析该时间段秸秆颗粒群的轴向运动速度和秸秆颗粒受到锤片与齿板的累加撞击力。

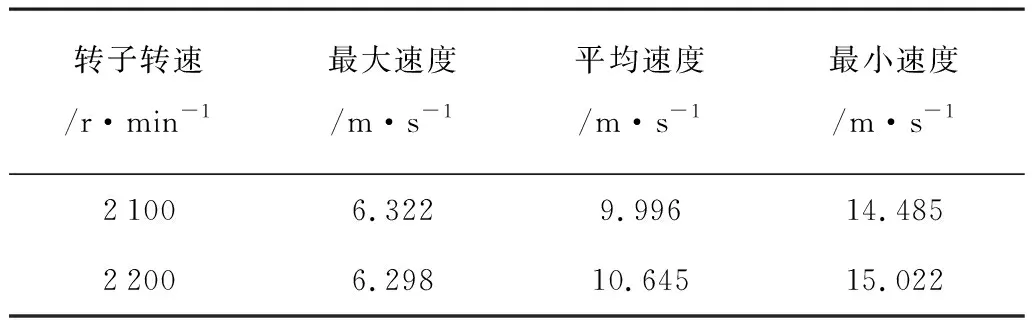

以0.01s为间隔,将0.8~2s 时间段划分为120个时间点,由离散元后处理软件得到每一个时间点秸秆颗粒群的轴向速度平均值、秸秆颗粒群受到撞击力的累加值。将所有取样点颗粒群速度和撞击力数值导出为CSV格式数据进行再处理与分析。计算得到仿真0.8~2s 时间段内,颗粒群轴向平均速度、最大速度和最小速度;颗粒群受到锤片和齿板撞击力累加值的平均值、最小值、最大值(分析时,为了排除最小值与最大值的偶然性,将120个数据升序排列,最小5个值的平均值作为分析用最小值;最大5个值的平均值作为分析用最大值)。秸秆颗粒群轴向最小速度、平均速度、最大速度如表3所示;秸秆颗粒群受到累加撞击力最小值、撞击力平均值、撞击力最大值如表4所示[22]。

表3 秸秆颗粒群轴向速度仿真结果

续表3

表4 秸秆颗粒群撞击力仿真结果

3.2 颗粒群平均速度与转子转速曲线拟合

为得到秸秆颗粒群平均速度随转子转速变化的规律,应用Origin软件计算得到秸秆颗粒群平均速度与转子转速拟合曲线如图4所示。

图4 秸秆颗粒群平均速度与转子转速拟合曲线

由Origin软件计算得到,秸秆颗粒群平均速度与转子转速曲线拟合方程为

y=550.29388-1.31795x+0.00119x2-

4.69629×10-7x3+6.84114×10-11x4

决定系数R2=0.917 55。

由拟合曲线得到,揉碎机转子转速在1 500~1 900r/min时,秸秆颗粒群平均速度较大;转子转速大于2 000r/min时,秸秆颗粒群平均速度较小;转子转速为2 100r/min时,秸秆颗粒群平均速度最小。

3.3 颗粒群最小速度、最大速度仿真结果分析

根据秸秆颗粒群轴向速度仿真结果,应用Origin软件得到秸秆颗粒群最小速度、最大速度的点线图如图5所示。

图5 秸秆颗粒群最大速度、最小速度点线图

由秸秆颗粒群最大速度点线图得到:转子转速由1 400r/min增加到1 900r/min时,秸秆颗粒群最大速度基本线性增加;转子转速大于2 100r/min时,秸秆颗粒群最大速度较小。转子转速为1 900r/min时,秸秆颗粒群最大速度最大;转子转速为2 100r/min时,秸秆颗粒群最大速度最小。转子转速小于2 100r/min时,秸秆颗粒群最大速度较大;转子转速为2 000r/min时,秸秆颗粒群最大速度最小。

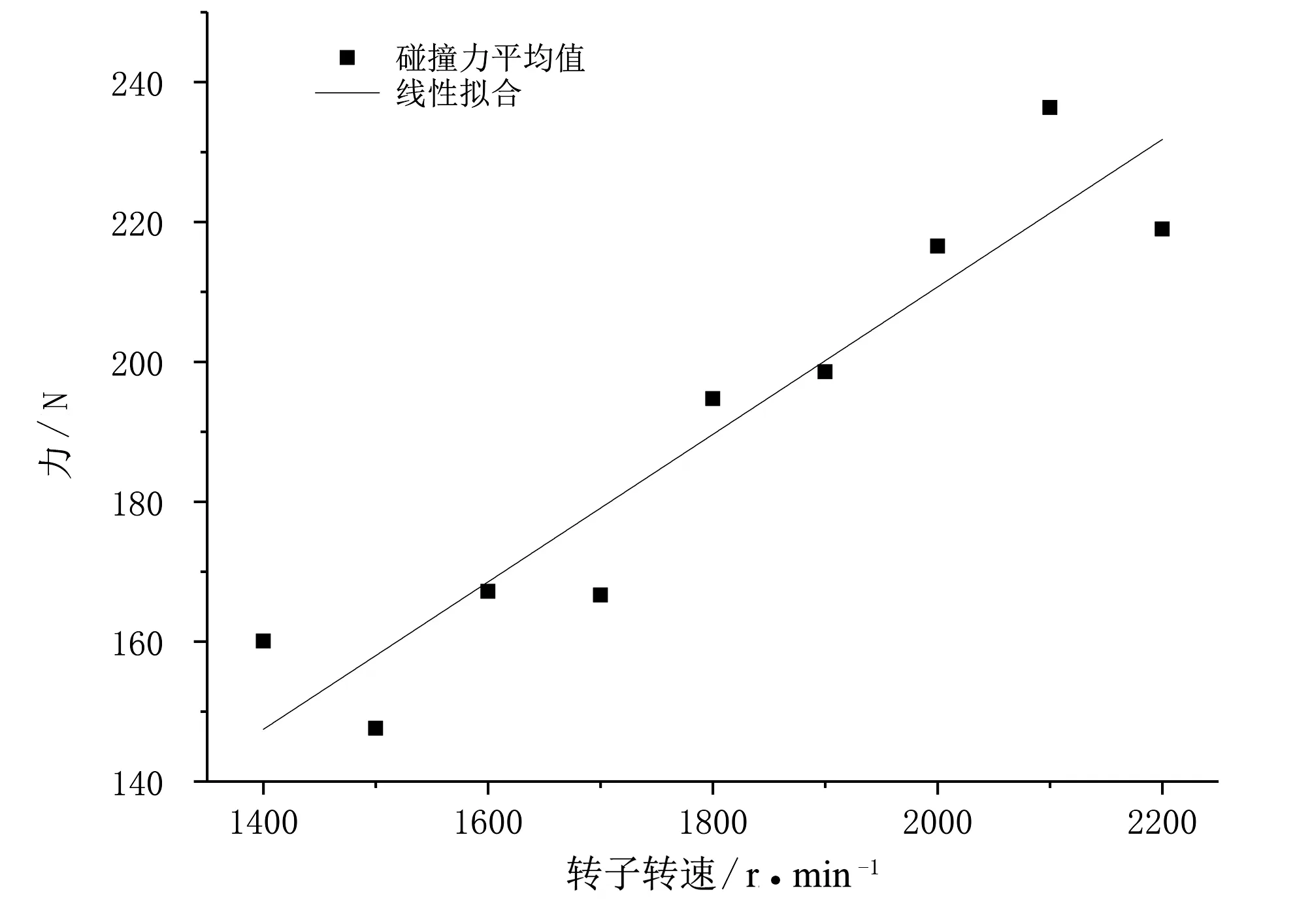

3.4 颗粒群碰撞力平均值仿真结果分析

根据秸秆颗粒群受到碰撞力离散元仿真结果,应用Origin软件计算得到颗粒群碰撞力平均值线性拟合如图6所示。

图6 秸秆颗粒群碰撞力平均值与转子转速线性拟合图

由Origin软件计算得到秸秆颗粒群碰撞力平均值与转子转速线性拟合方程为

y=-0.17072+0.10545x

决定系数R2=0.88364

由拟合直线得到:随揉碎机转子转速的增加,秸秆颗粒群碰撞力平均值基本线性增加。

3.5 颗粒群碰撞力最值仿真结果分析

根据秸秆颗粒群碰撞力仿真结果,应用Origin软件得到碰撞力最小值、最大值的点线图如图7所示。

图7 秸秆颗粒群碰撞力最大值、最小值的点线图

由秸秆颗粒群碰撞力最大值点线图得到:随转子速度增加,碰撞力最大值基本线性增加,碰撞力最小值基本保持不变。

综上,揉碎机转子转速为1 400r/min时,秸秆颗粒群通过锤片区域的速度较慢,且碰撞力较小;揉碎机转子转速在1 500~1 800r/min时,秸秆颗粒群通过锤片区域的速度较快,碰撞力介于中间值;揉碎机转子转速大于1 900r/min时,秸秆颗粒群通过锤片区域的速度较快,且碰撞力较大。

秸秆颗粒群运动速度影响揉碎机生产率;对秸秆颗粒群碰撞力累加值影响秸秆揉碎质量。所以,由离散元仿真结果分析得出,揉碎机转子转速大于1 900r/min时,揉碎机工作性能较好。

4 结论

1)秸秆颗粒群轴向速度平均值与转子转速呈4次曲线变化;转子转速为2 100r/min时,秸秆颗粒群平均速度最小。

2)秸秆颗粒群碰撞力平均值随转子转速的增加基本线性增加。

3)揉碎机转子转速大于1 900r/min时,揉碎机工作性能较好。