分数槽集中绕组永磁同步电机齿槽转矩研究

2018-08-09钟成堡吴帮超彭玉礼陈飞龙

钟成堡,吴帮超,彭玉礼,陈飞龙

(1.珠海格力电器股份有限公司,珠海 519000;2.珠海格力电器股份有限公司空调设备及系统运行节能国家重点实验室,珠海 519000)

0 引 言

近年来,分数槽集中绕组结构在永磁同步电机中应用的越来越广泛。该绕组结构的永磁电机具有绕组端部短、耗铜量少、效率高、体积小及结构相对简单等优点,同时该绕组结构电机可以采用定子铁心分块工艺来提高槽满率,降低电机的温升与体积。

在永磁电机中,齿槽转矩的存在,增加了输出转矩波动,对电机的控制精度会造成一定的影响。在实际生产中,由于加工工艺水平问题,零件几乎都是非理想的,也使得齿槽转矩相对理想情况有所增加。为了消除或降低齿槽转矩,国内外的许多研究人员都做了相关的研究。文献[1]采用能量法经过傅里叶分解推导得出了齿槽转矩与槽口宽度间的关系计算式,采用有限元法对一台12槽10极电机的槽口与齿槽转矩间关系进行了仿真,同时通过实验验证了仿真结果的正确性。文献[2]研究表明,偏心只对满足特定极槽配合永磁电机的齿槽转矩影响较大,对不满足条件的影响较小,并给出了判断的方法,用有限元法进行了验证。文献[3]根据齿槽转矩的性质、产生的规律以及原理分析,从工程角度出发,提出了分数槽永磁电机齿槽转矩的各种削弱方法。文献[4]以12槽8极分数槽集中绕组永磁电机为对象,采用在转子齿上开辅助槽的方式来削弱齿槽转矩,分析了开槽位置及槽深对齿槽转矩的影响。文献[5]根据齿槽转矩的表达式,分析了理想与非理想模型的齿槽转矩的谐波分布,使用有限元法分析了特定定子椭圆及磁极偏移下电机的齿槽转矩。文献[6]通过齿槽转矩解析式分析了齿槽转矩与偏移角度的关系,并用有限元软件分析了8槽6极电机在不同磁极偏移角度下的齿槽转矩,同时论述了最佳偏移角度的选择方法。文献[7]通过磁极不均匀分块的方式削弱了分数槽内置式永磁电机齿槽转矩。文献[8]对比分析了分数槽集中绕组斜极、定子齿开辅助槽、磁极偏移等优化方法的优缺点。以上文献介绍了众多影响齿槽转矩的因素,但除文献[5]外都没有论述定子椭圆对齿槽转矩的影响,且利用有限元法只计算了特定定子椭圆的齿槽转矩,并未分析定子椭圆对齿槽转矩影响的变化规律。

为了分析定子椭圆对齿槽转矩的影响规律,本文利用有限元软件建立了定子椭圆的参数化仿真模型;并对比分析了槽口非均匀分布、转子静态偏心对电机齿槽转矩的影响,得到定子椭圆是影响样机齿槽转矩的主要因素;最后结合实验结果,论证定子椭圆建模方法的可行性及分析方法的正确性。

1 齿槽转矩解析分析

由齿槽转矩定义及能量法理论可知[7]:

式中:Tcog为齿槽转矩;W为磁场能量;α为定子与转子的相对位置角。

假设电机定、转子铁心的磁导率为无穷大,则齿槽转矩表达式[5]:

式中:θ为定子圆周坐标,以某定子齿的中心线为坐标原点;F(θ,α)为等效磁动势;dG(θ)为气隙微元磁导。

由文献[5]可知,将式(1)中的气隙微元磁导与等效磁动势的平方进行傅里叶分解,化简后可得齿槽转矩各次谐波表达式:

式中:u和v为谐波次数;Fva和Fvb为[F(α,θ)]2项的v次谐波余弦项、正弦项系数;Gua和Gub为气隙微元磁导u次谐波的余弦项、正弦项系数;气隙磁导周期为γG;[F(θ,α)]2项的周期数γF,则谐波次数可以表示:

根据式(3)中齿槽转矩产生的条件u=v,可得:

在理想条件下,气隙磁导和磁动势的分布具有对称性,而G(θ),F(θ,α)均为偶函数,且它们的傅里叶级数正弦项系数都为0,式(3)简化可得:

式中:z为定子槽数;p为极对数,由式(5)与式(7)可得mz=2pn。经过变换可得,理想模型的齿槽转矩谐波次数是极数和槽数的公倍数[5],基本齿槽转矩的次数为极数与槽数的最小公倍数。

仅在定子非理想的情况下,Fvb=0,此种情况下的齿槽转矩各次谐波:

2 齿槽转矩有限元分析

2.1 样机主要参数

(1) 理想模型

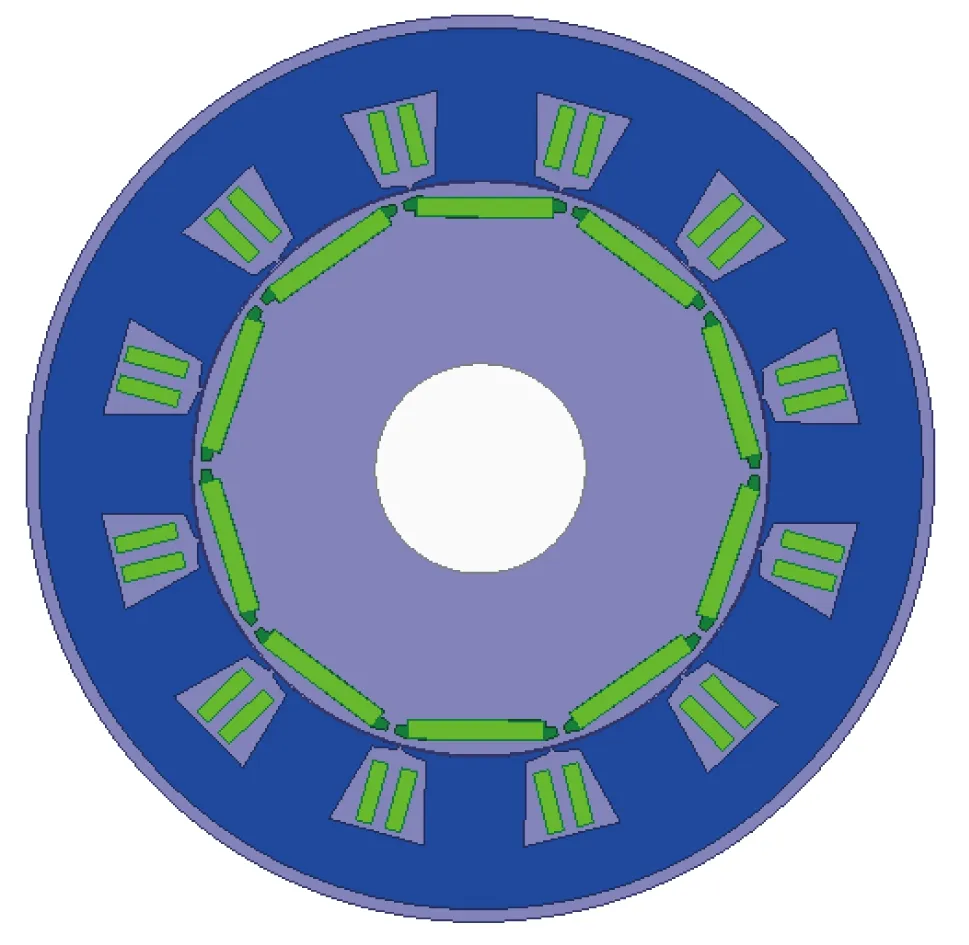

本文以12槽10极内置“一”型永磁同步电机为例,其主要参数如表1所示。

表1 样机主要参数

根据样机的参数建立电机二维理想模型如图1所示。

图1 样机二维理想模型

(2) 定子椭圆模型

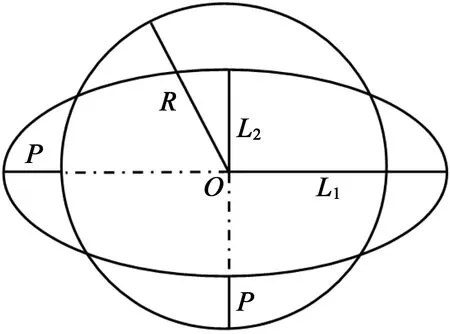

为方便下文论述及参数化模型的建立,定义定子椭圆示意图如图2所示,图2中理想定子为半径

图2 定子椭圆示意图

R的圆,定子椭圆后,半长轴长为L1,半短轴长为L2;椭圆量E为半长轴长与半短轴长的差值,偏移量P为半长轴长或半短轴长与圆的半径差值,即:

(3) 槽口宽度分布

样机分块定子铁心在拼接完成后,进行机壳套装,经检测其槽口分布如表2所示。

表2 槽口宽度分布表

2.2 理想模型齿槽转矩计算

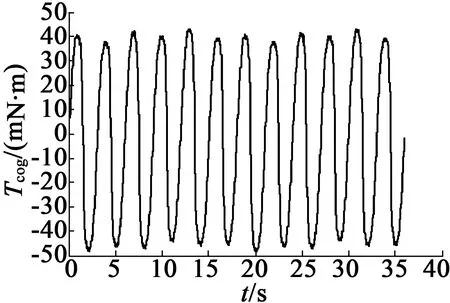

将理想模型建立好后,转速设置为1°/s,根据前面齿槽转矩理论分析可知,理想模型电机齿槽转矩的周期与其最小公倍数有关,本文所使用样机为10极12槽电机,其齿槽转矩周期的机械角度为6°,故齿槽转矩仿真的一个周期为6s,在6s内取200个时间点,仿真6个周期得到如图3所示的齿槽转矩曲线。由图3可知,样机理想模型的齿槽转矩峰峰值为91mN·m。

图3 理想模型下的齿槽转矩

2.3 非理想定子模型齿槽转矩计算

(1) 定子椭圆对齿槽转矩的影响

对电机定子椭圆参数化建模,椭圆量E设置为0.01mm变化到0.07mm,步长为0.01mm。得到如图4所示的仿真结果。

图4 不同椭圆量下的齿槽转矩曲线

由图4可知,定子椭圆后,齿槽转矩谐波次数为电机极数及其倍数次,故齿槽转矩周期的机械角度变为36°,在转速1°/s下,齿槽转矩周期为36s,且齿槽转矩随椭圆量的增大而增大。为进一步了解齿槽转矩随椭圆量变化规律,得到如图5所示的变化曲线。

由图5可知,电机齿槽转矩峰峰值随椭圆量的增大而线性增大。椭圆量E=0.06mm时,齿槽转矩峰峰值为316mN·m,相比理想定子模型增加了247.25%;椭圆量0.07mm时,齿槽转矩峰峰值为355mN·m,相比理想定子模型增加了290.11%,说明定子椭圆对电机齿槽转矩影响显著。

图5 齿槽转矩随椭圆量的变化曲线

(2) 定子槽口分布不均对齿槽转矩的影响

根据表2的槽口分布,建立电机模型,仿真齿槽转矩结果如图6所示。由图6可知,按照表2的槽口分布,其齿槽转矩峰峰值为99mN·m,相比理想模型齿槽转矩而言增长了约8.79%。说明定子槽口不均会导致电机齿槽转矩增大,但相较定子椭圆而言,影响不够显著。

图6 槽口不均时的齿槽转矩曲线

(3) 转子静态偏心对齿槽转矩的影响

由于加工工艺精度问题,电机前后端盖轴承室及转轴等的圆度都存在一定的公差,可能会造成电机转子中心轴与电机定子中心轴存在一定的偏差,即静态偏心。为分析其对电机齿槽转矩影响的变化规律,建立了参数化模型,设置其偏心距离δ的变化范围在0~0.06mm之间,经过Maxwell仿真,得到如图7所示的结果。

图7 齿槽转矩随偏心距离的变化曲线

根据图7的曲线可知,齿槽转矩峰峰值随偏心距离的增大而渐渐增加,且增长的速率逐渐增大,在偏心距离为0.06mm时,相比不偏心的理想情况,齿槽转矩增长了约31.8%,但相比椭圆量E=0.06mm时峰峰值,其增长率较低。

2.4 仿真结果分析

根据以上3种非理想模型仿真结果可知,按表2中的槽口分布,其齿槽转矩相较理想模型的增长值占椭圆量0.06mm相较理想模型的齿槽转矩增长值的3.55%,偏心距离0.06mm的齿槽转矩增长值占椭圆量0.06mm时的齿槽转矩增长值的12.4%,由此可知,定子椭圆才是影响样机齿槽转矩的主要因素。

、

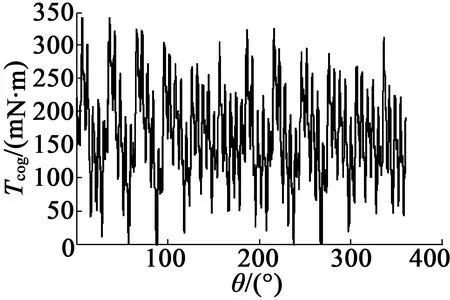

3 齿槽转矩测试实验与结果分析

将一样机安装在齿槽转矩测试台上,调心后将连接轴锁紧,然后进行齿槽转矩测试,得到如图8所示的测试结果。由图8可知,齿槽转矩的实测最大峰峰值约为342mN·m,由于摩擦力的存在,故实测齿槽转矩的平均值不为零。

图8 齿槽转矩实测曲线

在样机制作过程中,对主要零部件进行了检测,前、后端盖轴承室椭圆量E=0.030mm;对热套完机壳后的电机定子内径分上、中、下3个圆进行检测,其椭圆量分别为0.070mm,0.067mm和0.057mm,得到定子椭圆量平均值为0.065mm,因此电机齿槽转矩仿真值为335mN·m。而实测齿槽转矩峰峰值为342mN·m,与仿真值偏差7mN·m,相较齿槽转矩仿真值偏差2.09%。说明,采用定子椭圆模型分析电机齿槽转矩是有效的,具有较高的工程价值。

4 结 语

为了分析样机齿槽转矩偏大的原因,本文采用有限元软件Maxwell建立了理想模型与非理想模型,仿真计算了槽口分布不均匀、电机定子椭圆及转子静态偏心时的齿槽转矩。分析出在非理想条件下,电机定子椭圆是影响齿槽转矩的主要因素,并阐述了定子椭圆量对齿槽转矩的影响规律。最后通过样机齿槽转矩测试实验,验证了本文建立电机定子椭圆模型的正确性及分析方法的可行性,解决了齿槽转矩实际测试值与理想模型仿真值不吻合的矛盾,为实际生产中电机的齿槽转矩估算提供了有效方法,具有较大的工程价值。