波纹板自动焊接机器人系统

2018-08-09刘常

刘常

(青岛杰瑞工控技术有限公司,山东 青岛 266061)

由于波纹板比较薄,在焊接前形状不能很好的保持,所以每次焊接的焊接轨迹都是不同的。这就需要一种方法来检测轨迹,并指导机器人各个运动轴的运动和配合。要实现这种功能目前主要有电磁感应、超声传感、浮动接触、电弧跟踪、电弧感应、激光测距等方法。在浮动接触中有一种滚轮接触法,是当机器人在沿X轴行走时,由滚轮压在板面上,带动焊枪被动的沿波纹起伏。除上述滚轮接触法外,其余的形式均需要对焊缝信息进行采集,然后由机器人根据采集到的轨迹进行主动式动作,来实现沿焊缝轨迹的焊接。此种焊接的实现形式可以称为焊缝跟踪,焊缝跟踪的关键是对焊缝信息的采集是否准确可靠。

电磁感应式,是通过两个变压器共用一侧线圈,根据输出电压的差值来反应偏差信号的。该种方法距离要求较近,在波纹板搭接、错边处容易出现误判,并且在焊接时产生的强磁场会对其进行干扰。超声传感式,是采用了超声波可以在金属中传播,并在界面处会发生反射这一现象,通过获取反射波的时间来计算界面位置的方法。这种方法主要限制在于超声设备体积较大,设计起来结构复杂,而且对于薄板不能很好的进行探测。浮动接触式,浮动结构是由滚轮和弹簧组成的,滚轮在波纹上行走时引起了机械结构的起伏,传感器将机械运动转化成了轨迹信息。该方法成本低廉,结构耐用,可是跟踪精度低、响应差,只能对变化较大的波纹板进行焊接。电弧跟踪式,是机器视觉的一种,通过相机对焊接过程进行拍摄,识别出的焊枪电弧的偏差,以此调节焊抢的位置,主要是对焊接过程形成闭环控制,对于轨迹变化较大的波纹板难以适用。电弧感应式,是使电弧在焊接坡口中横向摆动,通过检测电弧电流参数等的变化来获取焊接位置的方法,该方法对于行进路线上有波动的结构并不适用。激光测距式也属于机器视觉的一种,是将激光二极管发射的光点经光阑或扫描棱镜射到波纹板和边梁上,形成激光线或扫描激光线,然后相机利用光学三角法对激光的反射光进行成像,测得距光点的距离,进而计算出焊接轨迹的偏差值。在激光测距时主要的不利因素是焊接产生的弧光和烟气,可以通过选择光源或进行物理隔离的方法来减少干扰,光源方面主要是在频率和强度上来进行调整。综上分析,激光测距是在波纹板焊接中较为稳定准确的焊缝信息提取方法,本系统中激光跟踪器安装在焊枪运行方向的前端,并采用挡板对强光进行物理隔离。

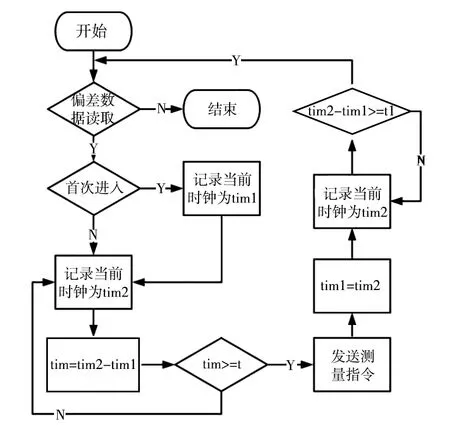

在通讯时,相较于模拟量输出的形式,串口RS-232输出的数据平滑性更好,受干扰少,所以本系统中采用串口RS-232的形式做跟踪器与运动控制器的通讯。激光跟踪器需要在接收到测量指令后进行测量,设测量指令发送的时间间隔为t,考虑到激光跟踪器对指令的响应速度和串口RS-232的通讯时间,依据串口的波特率和传输的数据格式估算,t的设定值需要大于30ms。但当采集间隔大于0.1s后,焊枪会产生比较大的抖动,所以测量指令需由时钟精度更高的运动控制器来发送。激光跟踪器控制器收到测量指令后对数据进行采集和处理,再发送给运动控制器。设从运动控制器发出测量指令到收到回复的时间间隔为t1,其通讯流程如图1。

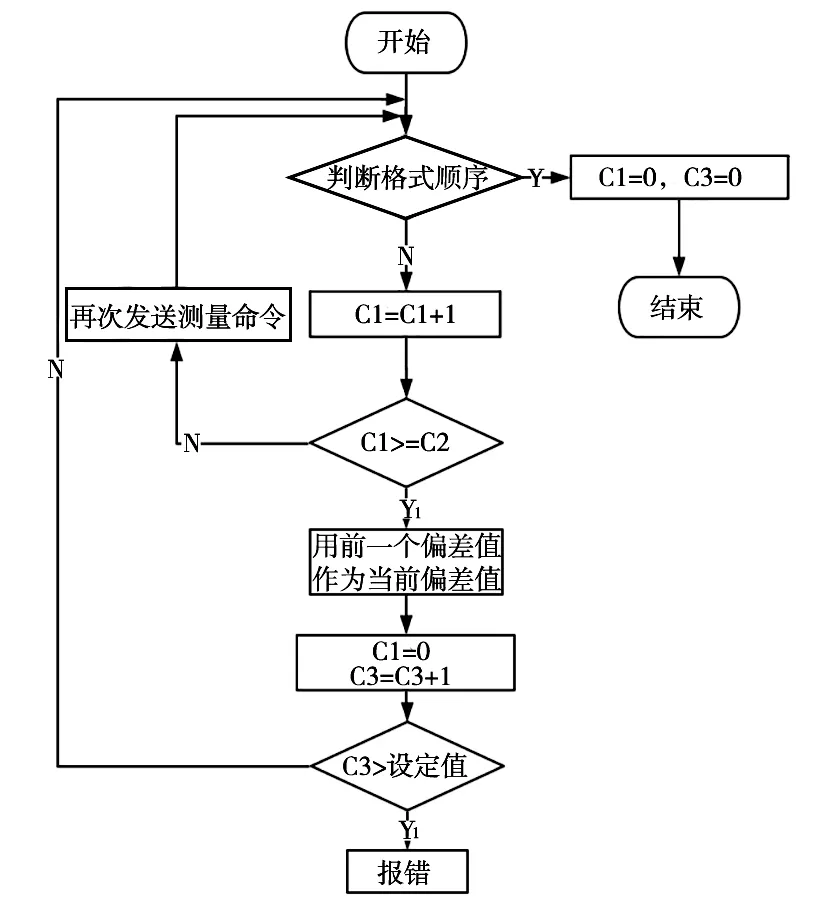

在实际应用时可能出现收到的字符串格式顺序不正常的情况,如激光跟踪器控制器按照A、B、C的顺序发送结果,运动控制器收到的却是B、A、C的顺序。当这种情况发生时,先记数为C1,然后再次发送测量指令,等待3ms后再次读出数据,如果数据正确则将记数清零。如果数据仍是错误的,要按照上面方式继续执行,当发生的错误次数等于指令发送周期和读取间隔的比时,则为C2开始记数。然后将当前的数据用前一个测量值进行替换,替换后为C3开始记数。设定当C3记数大于某一数值,还没有得到正常的格式顺序时,则发出警报停止工作,其程序流程如图2。

图1 通讯流程图

在正式开始焊接之前需要进行焊接试验,第一步机器人沿X轴将激光线移动到焊接起始位置;第二步,机器人沿X轴采集焊缝信息,直到焊枪运动到X轴焊接位置后停止;第三步,手动调整Y轴、Z轴,使焊枪到焊接位置,打开焊枪,随后Y轴、Z轴根据偏差数据运动至X轴终点,关闭焊枪,Y轴、Z轴回到安全位置。在前两步中,为了防止机器人在运行时撞枪,要先检查焊枪是否在安全位置。激光跟踪器从起点开始扫描,并记录扫描数据,此时X轴运行采用的是位置-时间模式,为的是使测量结果均匀准确。第三步中调整好焊枪后要在系统中记录下来。焊接时激光跟踪器继续采集数据,焊枪按照前段的扫描数据和新扫描的数据在Y轴和Z轴上以位置-时间模式运动。位置-时间模式是机器人运动控制器中控制各个轴运动的一种方式,能够实现对到达位置和运行速度两个参数的规划,其位置的设置是相对于起点的位置,时间也是相对于起点的时间。

正式生产更换波纹板后,新波纹板的起始位置不可能都和试验用的波纹板完全相同。因此更换后的波纹板以试验用板的起点作为起点时,会出现对不准焊缝的情况,如果焊缝的起点不能对准,那么按照位置-时间模式运动时,Y轴、Z轴也会出现对不准焊缝的情况。为避免出现上述问题,可以在更换波纹板后每次都对起点进行校准,但如果能将校准起点的步骤省略,则可以大幅提高生产效率。

图2 格式判断流程图

根据位置-时间模式的工作原理,焊接时偏移数据是以焊接起点为参考目标的,每次更换波纹板后只要能将起点位置和焊缝对准,那么在焊接过程中焊枪轨迹就可以对准波纹焊缝。要实现上述功能,需要将试验用波纹板的焊接起点位置偏差信息记为Y1、Z1,更换波纹板后在将在新板起点时扫描到位置偏差信息记为Y2、Z2,那么Y2-Y1和Z2-Z1就是两块板之间起点位置的偏差。每次换板后将此偏差加到试验时起点Y轴和Z轴的位置上,焊枪即可找到新波纹板的起点位置。