高炉矿渣烧结透水砖的制备与其性能表征

2018-08-09李家茂樊传刚

张 飞,王 浩,李家茂,樊传刚

(1.安徽工业大学材料科学与工程学院,安徽马鞍山243032;2.东南大学能源与环境学院,南京210096;3.中冶华天工程技术有限公司,安徽马鞍山243005)

随着我国城镇化水平的不断提高,不透水路面不断增加,路面雨水不能及时渗入地下,致使城市内部“逢雨必涝”,同时造成地下水位下降、地面下沉等公共安全隐患。此外,不透水路面阻断了地上环境与地下水、汽及热能的交换,导致城市局部温度升高,形成“热岛效应”[1-2]。采用透水砖铺设的路面具有良好的透水性、透气性及保湿性,因此,研发高性能透水砖,铺设会呼吸的路面,建设“海绵城市”势在必行[3]。

烧结透水砖通常是利用粉煤灰[4-5]、沙漠沙[6]、尾矿[7]、废陶瓷[8-9]等为骨料,黏土为高温结合剂,经坯体成型、烧结而成,砖内透水通道主要由骨料颗粒堆积后的空隙形成,而颗粒堆积的孔径分布较宽及孔道形状不规则,不利于提高透水效率及延长透水寿命[10-11]。廖奇丽等[12]研究表明,采用造孔剂辅助造孔可改善上述影响;陈梦婷等[13]研究表明,秸秆燃烧后也会留下孔道,有望成为烧结透水砖的造孔剂。但是,随着我国耕地保护政策的不断深入,烧结类建材所需黏土来源日趋枯竭。王小山等[14]研究表明,城市建设中产生的余泥、渣土中的黏质成分可用作黏土,会缓解上述供需矛盾。高炉矿渣来自于高炉炼铁过程,是水淬后形成的以玻璃态结构为主的粒化固态渣,矿渣中硅铝含量丰富,且含有碱金属氧化物,能够起到一定的助熔效果[15-16],可用来制备烧结透水砖。因此笔者利用高炉矿渣为细骨料、工程渣土(黏性土)为高温结合剂、秸秆粉末作为造孔剂,采用颗粒堆积法和造孔法结合的成孔方法制备烧结透水砖试样,研究高炉矿渣掺入量、烧结温度、保温时间和成型压力等工艺参数对烧结透水砖试样性能的影响规律。

1 实验原料与方法

1.1 实验原料

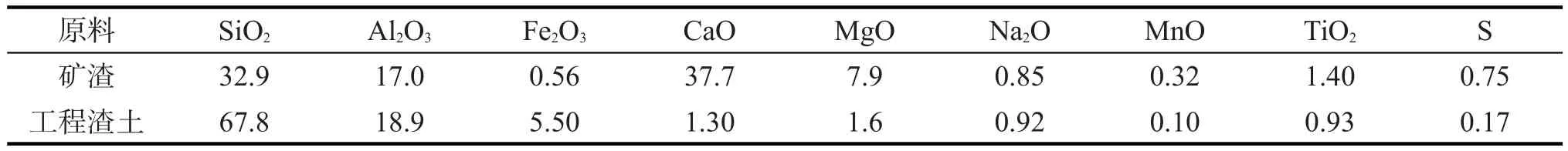

1)高炉矿渣 简称“矿渣”,取自某钢铁厂2 500 m3高炉的矿渣堆场,化学成分见表1,颗粒粒径1~2 mm。

2)工程渣土 取自某建筑工地,主要成分为黏土,化学成分见表1,烧失量(质量分数)5.6%。

3)秸秆粉 秸秆为稻草秸秆,取自马鞍山周边农村,清洗除去秸秆表面的泥沙,在60℃烘至恒重,粉碎后,过0.9 mm标准筛,烧失量(质量分数)83.2%。

表1 原料化t学组成,w/%Tab.1 Chemical composition of raw materials,w/%

1.2 试样制备

透水砖配料(质量分数):矿渣50%~75%;工程渣土20%~45%(磨细,过0.1 mm标准筛);秸秆粉5%。将配料按配比称量后干混,加入适量的自来水湿混;混匀后在25℃密封条件下困料24 h,使其中的水分分布均匀,以提高坯料成型性能;然后在5~25 MPa的压力下压制成型,保压时间为1 min。成型后生坯在105℃的干燥箱中干燥12 h后在马弗炉中进行烧结。烧结条件:烧结温度为1 100~1 200℃,升温速率为1℃/min,并在500℃保温1 h,在烧结温度保温1~5 h,停止加热,随炉温自然冷却至室温。其中制备的75 mm×40 mm×15 mm试样用于抗折强度测试,制备的Φ40 mm×15 mm试样用于透水系数测试。

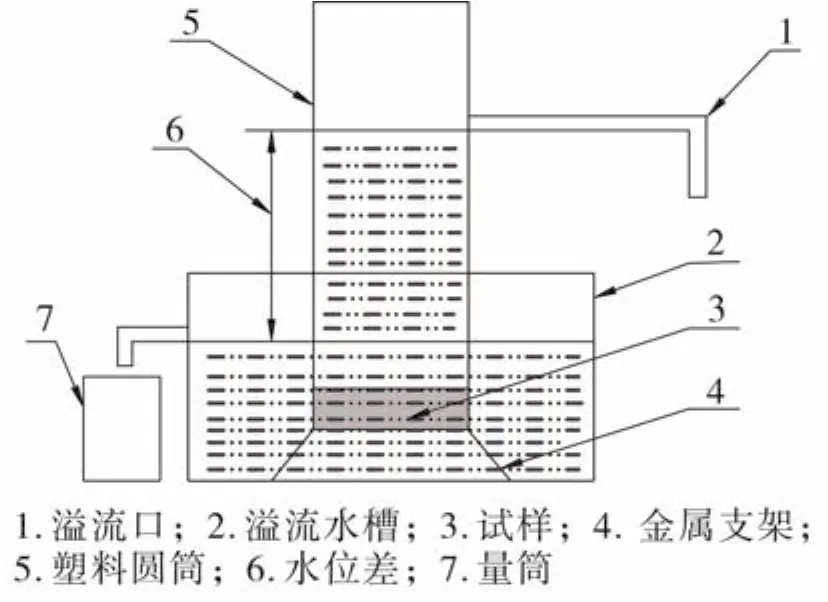

图1 透水系数测定仪示意图Fig.1 Schematic of measuring device for permeation coefficient

1.3 性能表征

采用Axiophot2光学显微镜观察烧结透水砖试样的断面显微形貌;采用MTS-E44电子万能试验机测定试样的抗折强度,加载速率为0.1 MPa/s;采用阿基米德法测定试样孔隙率;按照GB T25993—2010《透水路面砖和透水路面板》标准自制透水系数测定仪,用于试样透水系数测定,测试实验中用水为蒸馏水。图1为测试装置的示意图。测试过程:将试样侧面密封放入塑料圆筒,缓慢加入蒸馏水,待两个溢流口的水流稳定后开始计时,记录 5 min内流入量筒的水量。透水系数K的计算公式为

其中:K为透水系数,cm/s;Q为一定时间内流入量筒的水量,mL;L为透水砖的厚度,cm;A为透水砖的上表面积,cm2;H为水位差,cm;t为时间,s。

2 实验结果与讨论

2.1 矿渣掺量对烧结透水砖性能的影响

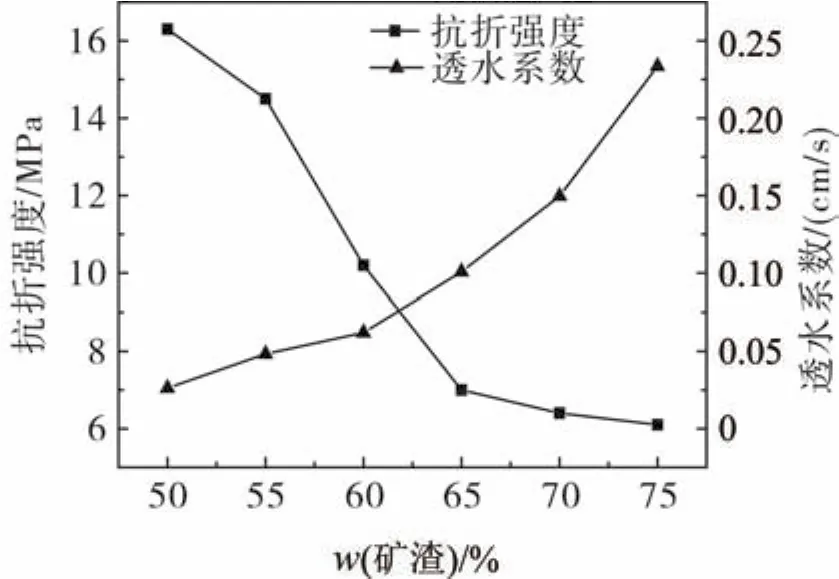

研究成型压力为10 MPa、最高烧结温度为 1 175℃、保温2 h的条件下,矿渣掺量对烧结透水砖性能的影响。试样的抗折强度、透水系数随矿渣掺量变化的关系如图2。从图2可看出:随着矿渣量的增加,试样抗折强度不断降低,其中矿渣质量分数小于65%时,抗折强度降低幅度较大,大于65%时,降低幅度减小;试样的透水系数随着矿渣掺量的增加而增加,当矿渣质量分数在75%时,试样透水系数为0.104 cm/s。

图2 矿渣掺量对试样抗折强度和透水系数的影响Fig.2 Effect of blast furnace slag content on the bending strength and permeation coefficient of specimens

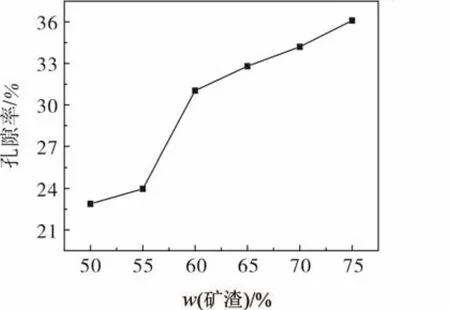

烧结透水砖的孔结构一方面来自于矿渣颗粒堆积成孔,坯料在制备过程中,渣土包裹在粗颗粒外部,高温时产生熔融液相,且在矿渣颗粒表面润湿铺展,加之堆积的矿渣颗粒点接触处被液相黏结成颈状,形成具有透水性能的孔隙结构;另一方面,秸秆在高温下分解,燃烧后也会形成孔隙结构,从而进一步提高透水性。试样孔隙率随矿渣掺量变化的关系如图3。从图3可看出,随着矿渣掺量的增加,烧结透水砖的孔隙率增大。这是由于透水砖配料中减少了渣土含量,无法形成充足的熔融液相黏结所有矿渣颗粒,导致试样疏松多孔,致使透水砖孔隙率变大,孔道数量增加,透水系数随之增大。当烧结透水砖试样受外力作用时,空隙结构周围易产生应力集中,试样易被破坏,从而降低了试样的抗折强度。

图3 矿渣掺量对试样孔隙率的影响Fig.3 Effect of blast furnace slag content on the porosity of specimens

2.2 烧结温度对烧结透水砖性能的影响

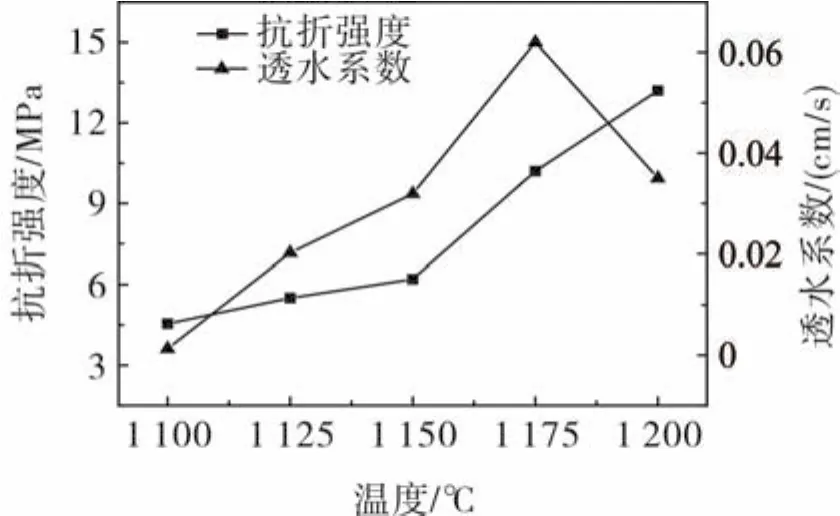

在矿渣掺量为60%(质量分数)、高温保温时间不变的条件下,烧结温度对烧结透水砖试样透水性能和抗折强度的影响如图4。从图4可看出:烧结温度在1 100~1 150℃范围时,试样抗折强度随着烧结温度的升高而缓慢增加;烧结温度在1 150~1 200℃范围时,试样抗折强度随烧结温度升高其增加幅度较大。说明在1 100~1 150℃区间内,渣土开始熔融,矿渣颗粒之间相互连接,但液相量较少,矿渣颗粒之间连接不充分,导致试样抗折强度随温度升高的增幅较小。随着烧结温度的继续升高,液相量增加,矿渣颗粒充分连接,致使试样抗折强度随之提高的增幅较大。

图4 烧结温度对试样抗折强度和透水系数的影响Fig.4 Effect of sintering temperature on the bending strength and permeation coefficient of specimens

从图4还可看出,随着烧结温度升高,试样透水系数呈先增大后减小的趋势。其中,当烧结温度为1 175℃时,试样的透水系数达到最大。这是由于烧结温度低于1 175℃时,随着烧结温度升高,渣土熔融后产生的液相量增加,在毛细管的作用下,表面能较大的细颗粒不断向粗颗粒附近移动,粗细颗粒结合形成更大的颗粒,颗粒间孔径变大;熔体的铺展使矿渣颗粒的棱角变得圆滑,这样更利于水流过,增加透水性能。当烧结温度继续升高,试样内部液相大量产生且填充部分孔隙使抗折强度提升较快,但透水系数明显下降。因此,试样的理想烧结温度应为1 175℃。

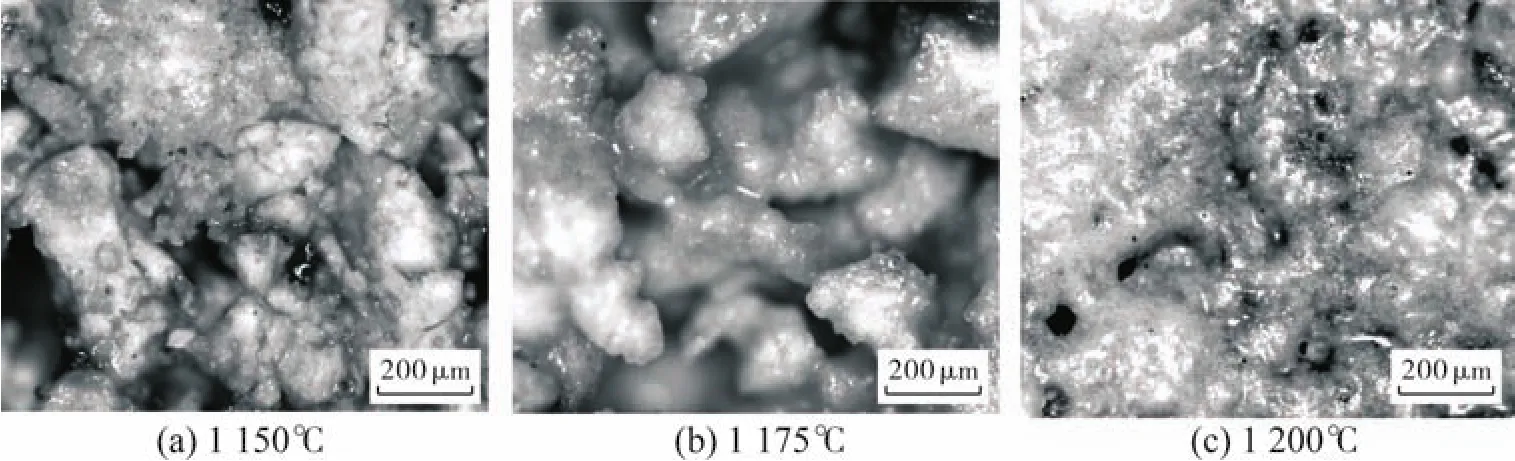

图5为不同烧结温度下试样的显微照片。从图5可看出:1 150℃时试样的烧结程度较低,矿渣颗粒之间结合程度较弱,表面有许多未熔融的细小渣土颗粒,矿渣水淬裂纹尚存,故试样抗折强度不高,但透水性能较好;烧结温度为1 175℃时,细小渣土颗粒在矿渣颗粒表面完全熔融流平,矿渣颗粒之间结合程度较好,矿渣水淬裂纹弥合消失,获得孔径为0.2 mm的透水砖,孔壁光滑,利于水流通过,故试样抗折强度和透水系数均明显提高;温度进一步升高至1200℃,产生的液相较多且将许多空隙填实,故试样透水系数显著下降。

图5 不同烧结温度试样的断面光学显微形貌Fig.5 Optical micrographs of the cross-section of specimens at different sintering temperature

2.3 保温时间对烧结透水砖性能的影响

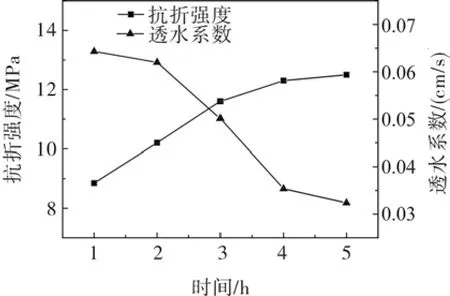

图6为试样(矿渣质量分数60%)的抗折强度和透水系数随高温(1 175℃)保温时间变化的关系。从图6可知:试样抗折强度随保温时间的延长而增大,但保温2 h内,抗折强度增幅较大,保温大于2 h抗折强度增幅变缓,这是由于随着保温时间的延长,高温液相生成量增加,液相填充了部分孔隙,使试样的密度增大,有利于提高试样的抗折强度;保温1~3 h范围内,试样的透水系数随保温时间延长而缓慢降低;保温超过3 h,试样透水系数随着保温时间延长而大幅降低,这是由于随着保温时间延长,高温液相的生成量增加,液相填充了部分孔隙,致使透水系数降低。因此,综合考虑透水砖试样的抗折强度和透水系数之间的相关性,试样在1 175℃烧结时的保温时间不宜超过2 h。

图6 保温时间对试样抗折强度和透水系数的影响Fig.6 Effect of soaking time on the bending strength and permeationcoefficientof the specimens coefficient of specimens

2.4 成型压力对烧结透水砖性能的影响

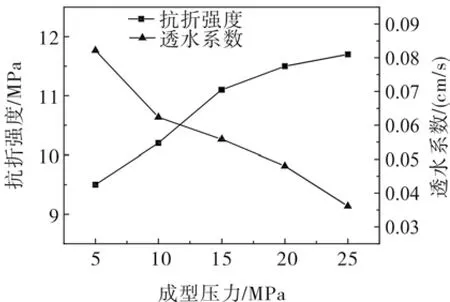

图7 成型压力对试样抗折强度和透水系数的影响Fig.7 Effect of molding pressure on the bending strength and permeation coefficient of specimens

在1 175℃烧结(矿渣质量分数60%)的试样,其抗折强度和透水系数随成型压力变化的关系如图7。由图7可知:成型压力在5~10 MPa范围内,试样的透水系数随成型压力的增加而明显下降;当成型压力>10 MPa,试样的透水系数降低幅度变缓。这是由于随着成型压力的增加,坯料颗粒在外加压力的作用下发生相互间的滑移与位置重排,矿渣粗细颗粒间的堆积逐渐紧密,致使透水系数随之增大而降低。从图7还可以看出:成型压力在5~15 MPa范围内,试样的抗折强度随成型压力的增加而显著上升;当成型压力>15 MPa,试样的抗折强度增加趋于平缓。这是由于成型压力>15 MPa,坯体中粗细颗粒无法相对移动,成为不可压缩体,继续增大成型压力无法使试样的抗折强度显著变化。成型压力为15 MPa、透水系数为0.056 cm/s、抗折强度为11 MPa的试样,其强度远高于GB T25993s—2010中Rf4.5级烧结透水砖4.5 MPa的强度要求。

3 结 论

以矿渣为骨料、工程渣土为高温结合剂、秸秆粉为造孔剂制备出烧结透水砖试样,研究矿渣掺量、烧结温度、保温时间和成型压力对试样性能的影响规律,得到以下结论:

1)烧结透水砖试样的抗折强度随矿渣掺量减少、保温时间延长、成型压力增加而增加,透水系数则随矿渣掺量减少、保温时间延长、成型压力增加而降低;

2)烧结温度低于1 175℃,矿渣质量分数为60%的烧结透水砖试样的抗折强度和透水系数随烧结温度的升高而增加,超过1 175℃,试样透水系数随烧结温度的升高而降低,而其抗折强度随之继续增加;

3)在成型压力为15 MPa、烧结温度为1 175℃和保温2 h时,矿渣质量分数为60%的烧结透水砖试样的抗折强度和透水系数分别为11 MPa和0.056 cm/s。