车轮立式轧制过程中辐板拉薄现象分析

2018-08-09丁彬花沈晓辉

丁彬花,沈晓辉,张 磊,王 健

(1.安徽工业大学冶金工程学院,安徽马鞍山243002;2.马鞍山钢铁股份有限公司车轮公司,安徽马鞍山243010)

车轮轧制是车轮锻轧生产工艺中一个重要的工步,主要作用是对模锻后的轮坯进行轮辋扩径、辐板延伸和完成轮缘及踏面的精确成形。车轮形状较为复杂,轧制过程中轧辊较多、控制参数复杂、轧坯旋转圈数多致使其变形过程比普通的环件轧制复杂。近年来国内外学者对车轮轧制从不同角度进行了研究,如王祖堂等[1-2]利用铅和塑性泥模拟车轮压轧成形过程,分析了轮辋型腔充满的影响因素,并提出车轮制造的改进工艺;Davey等[3]将车轮轧制变形过程简化为平面变形问题,对车轮轧制过程中径向金属流动作了初步分析;沈晓辉等[4-5]通过完整的三维数值模拟研究了车轮轧制成形过程的金属流动规律,以及轧制过程中轧辊的受力情况;Kushnarev等[6]借助数值模拟方法研究了车轮模锻预成形偏心的影响因素,并对车轮轧制工艺设计规范的改进提出了建议;谢峰[7]对车轮结构以及受力进行分析,并分析热成形过程中金属预分配对车轮轧制质量的影响;许章泽等[8]、张磊等[9]基于车轮生产实际,分析了车轮热成形过程中折叠缺陷产生的原因;武胜飞等[10]采Deform-3D建立车轮轧制过程三维有限元模型,将轧制过程中对中辊或导辊的运动进行简化,分析了轧制过程中材料的流动特点;邓加东等[11]利用有限元模拟软件ABAQUS建立车轮卧式轧制的有限元模型,分析了轧制力的变化和金属流动规律。

上述文献综述表明,目前学者们基本是借助数值模拟或实验,研究车轮轧制辗扩过程金属流动以及轮辋变形的基本规律,对轧制过程辐板厚度变化的分析较少涉及。近期生产实践发现,在某些规格的车轮轧制过程中,辐板非轧制区存在严重的拉薄现象,造成轧制废品。基于此,笔者借助数值仿真和金属流动体积的理论计算,分析车轮立式轧制过程中辐板拉薄的主要原因和影响因素,以期提高车轮轧制成形精度和金属收得率。

1 车轮立式轧制过程的辐板拉薄仿真

车轮立式轧制工具主要包括1个主辊、2个辐板辊、2个轧边辊、2个对中辊和2个导辊,其中辐板辊为主动辊,其他均为被动辊。辐板辊在轧制过程中位置不变,辐板辊的旋转驱动轮坯转动,轮坯转动带动其他轧辊旋转。轧制过程中,主辊向着辐板辊方向进给,左、右导辊和上、下对中辊的作用是保证车轮在轧制过程中稳定旋转。轧边辊、导辊和对中辊的位置需根据车轮轧制扩径进程实时调整。轮辋在两个轧制变形区内循环连续轧制变形,一个是由主辊和左、右辐板辊构成的主变形区,对轮辋、轮缘逐渐轧制成形并实现辐板延展和车轮扩径;另一个是由两个轧边辊构成的轧边变形区,对轮辋轴向压缩并控制轮辋宽度。车轮轧制变形主要发生在主变形区内。

1.1 模型的建立及验证

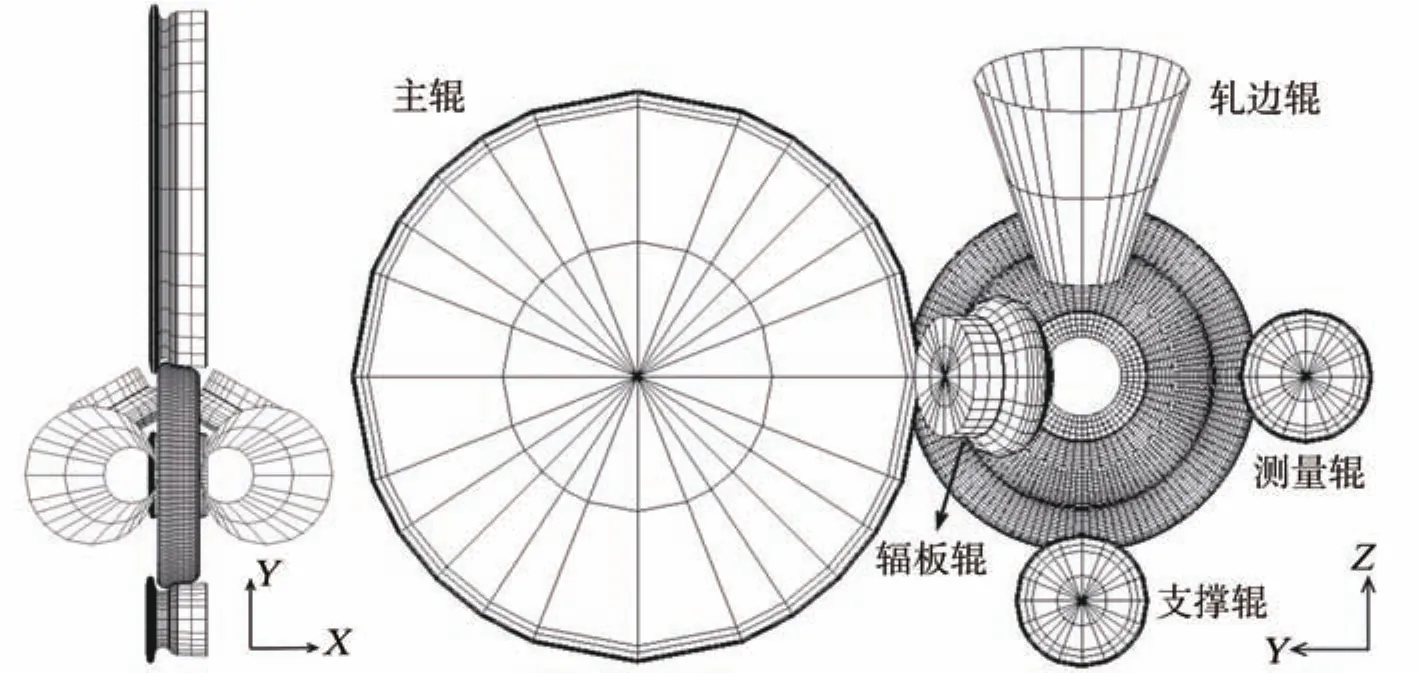

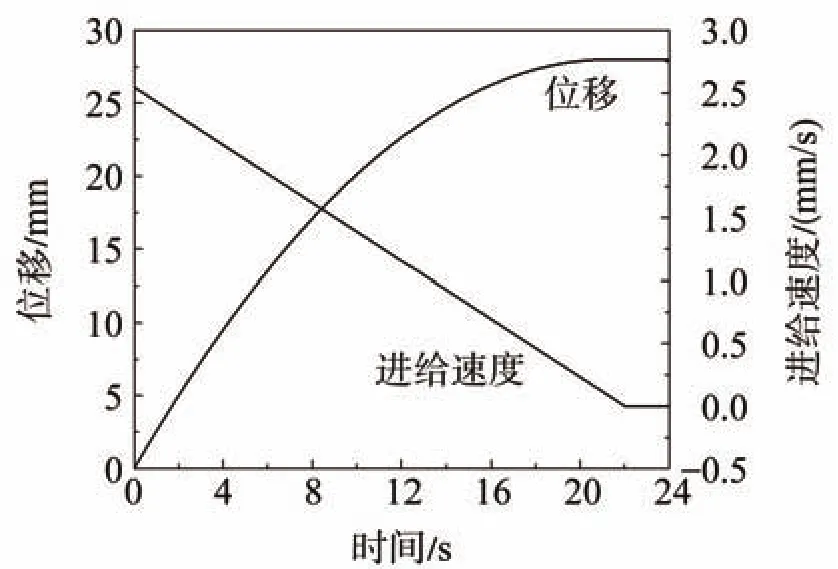

采用有限元软件SuperForm对HESA840车轮轧制过程进行有限元仿真,分析轧制过程中辐板厚度的变化。车轮轧制过程中对中辊和导辊为惰性辊,不直接参与轮坯变形,仅保证车轮稳定轧制。为提高仿真效率,减少接触体数量,省略对中辊和导辊,加入支撑辊和测量辊,支撑辊和测量辊的孔型与主辊孔型基本一致;通过支撑辊控制轮坯的高度和轮坯旋转的稳定性,通过测量辊实时监测轮坯外径尺寸,如图1。各轧辊采用刚体曲面描述,测量辊通过软件提供的弹簧功能控制,随着轮坯外径长大,使其在Y负(图1所示)方向移动(远离主辊方向)。模拟过程中通过motion.f子程序获得测量辊的位移,计算轮坯外径大小,再设定轧边辊和支撑辊的平移速度,保证轧制过程中轧边辊及支撑辊的轴线位置与轮坯中心一致。轧制过程中主辊的进给速度和位移曲线如图2,辐板辊转速为11.55 rad/s。其他参数设定参考文献[5]。

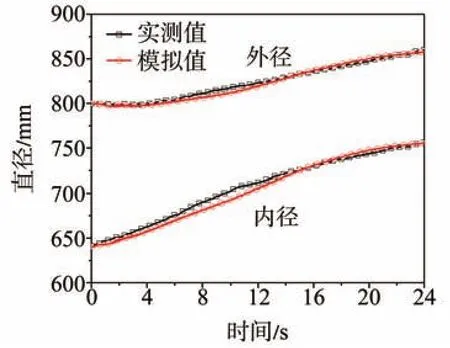

目前车轮轧制过程中辐板厚度变化尚无法实时监测。为验证模型的正确性,轧制过程中实测的轮辋内外径及轮辋厚度与仿真结果如图3。

图1 车轮轧制有限元模型Fig.1 Finite element model of wheel rolling

图2 主辊进给速度和位移Fig.2 Feeding rate and displacement of main roller

图3 轧制过程轮辋内外径的模拟值与实测值对比Fig.3 Comparison between simulated and measured values of inner&outer diameters of the rim during wheel rolling

由图3可见:模拟轧制得出的轮辋内外径变化趋势与实测情况基本一致。实测时的测量位置与仿真处理时的测量位置不一定完全相同,故模拟值与实测值存在一定误差。由此表明车轮立式轧制模型具有较高的可靠性和准确性。

1.2 轧制过程辐板减薄现象

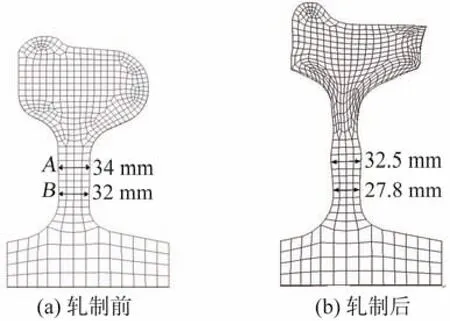

图4为轧制前后轮坯断面形状。由图4可看出:辐板非轧制区在轧制过程中不受辐板辊直接压缩变形,但轧后辐板有明显的减薄现象;模拟结束后,A位置减薄1.5 mm,B位置减薄4.2 mm。实际生产中,HESA840车轮轧制结束后辐板非轧制区域的减薄量为3 mm左右,进一步验证模拟结果的可靠性。尽管辐板在轧制中没有受任何工具的直接压缩作用,但因径向拉应力的作用,致使非轧制区域辐板厚度减薄。工艺设计过程中,为保证达到轧后辐板厚度的要求,在终锻工步中对辐板部位的厚度进行预先补偿,补偿量的设计依赖于对车轮轧制过程中辐板减薄量的估计。

图4 轧制前后断面Fig.4 Wheel section before and after rolling

由图4还可看出:在车轮轧制过程中,辐板辊与主辊对轮辋径向的辗压使轮辋金属大部分沿周向流动,导致轮辋内外径增加;小部分金属沿着辐板辊的锥面流向辐板,但流向辐板的金属体积往往不能补充辐板长度延展所需的体积,造成辐板径向受拉,辐板厚度减薄。

图5 轧制过程中辐板厚度变化Fig.5 Thickness variation of web during rolling

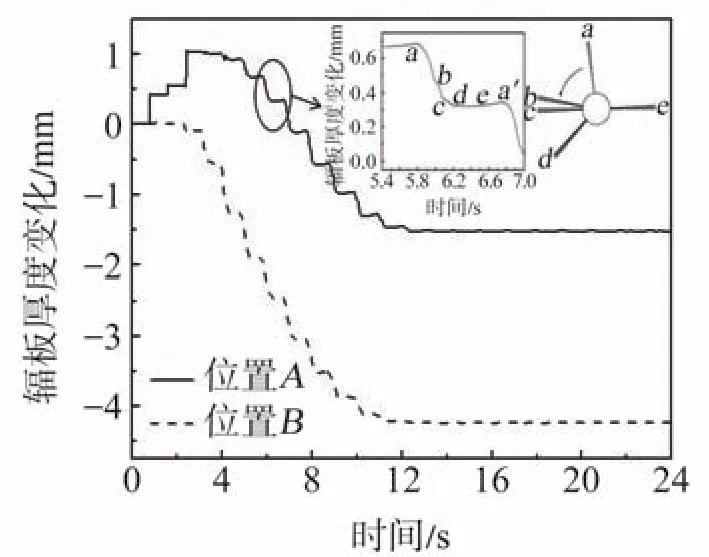

图5为车轮辐板A,B位置厚度在轧制过程中的变化。由图5可见:辐板非轧制区在轧制中期(4~12 s)拉薄显著;轧制初期,辐板位置A厚度有一定程度的增加,轧制中期减薄,轧制后期趋于稳定。A位置在轧制初期增厚是其在开轧时接近辐板辊的咬入位置,辐板辊将两辐板辊之间的部分金属挤向A位置所致。随着轧制扩径和辐板延展,A位置在径向拉应力的作用下发生厚度减薄。整个轧制过程中,A位置 辐板厚度的减薄量小于B位置,且每道次A,B位置减薄量不同,位置B减薄量较大,在第6圈中减薄达到0.7 mm。

通过后处理跟踪分析,辐板减薄主要发生在从进入轧边辊变形区到出主辊变形区的1/4圈内,如图5中插图所示:位置a至位置c,这一过程中辐板所受拉应力较大,位置c至位置a的3/4圈内,辐板厚度基本不变化。

2 轧制过程中金属流动体积的计算

车轮轧制过程中辐板受拉的根本原因是轮辋轧制扩径时流向辐板的金属不足所致。通过计算轧制过程中各部分金属流动的体积可得出辐板需补充体积的计算式。

2.1 简化处理

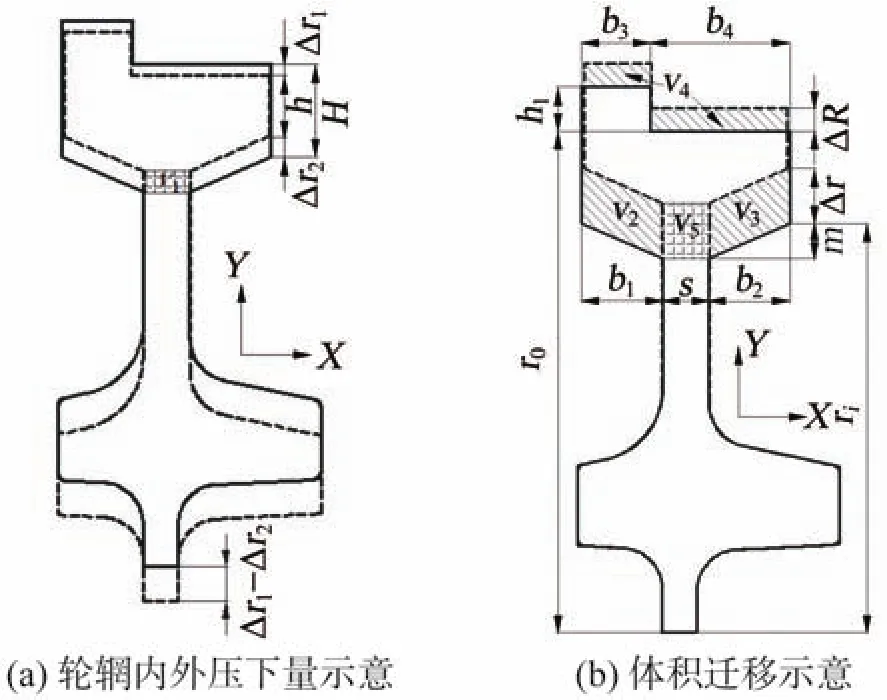

主变形区中,辐板辊前锥面、后锥面、圆弧段分别对应加工辐板、轮辋内圆面及轮辋辐板连接处圆弧段。为方便计算,对轮辋形状进行简化,将圆弧过度区域简化为钝角过度,如图6(虚线轮廓为1圈轧制后车轮断面形状示意图),并假定内外辋板距离相等(b1=b2),轧制过程中辐板厚度不变。主变形区中轮辋轴向宽展在轧边变形区消除,因此计算金属体积迁移时假定主变形无宽展。

图6 轮坯断面变形简化示意图Fig.6 Simplified schematic diagram of section deformation of wheel blank

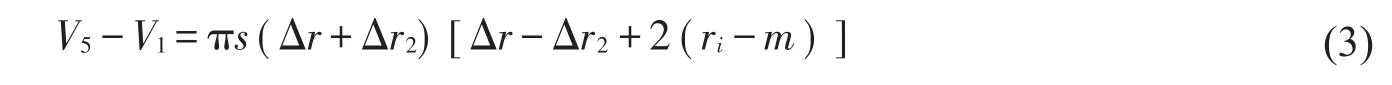

设车轮旋转1圈主辊的进给量为δ。主辊与辐板辊的形状及尺寸相差很大及接触轮辋的部位不同,轧制时主辊进给量δ按某一比例分配至主辊侧(Δr1)和辐板辊侧(Δr2)(Δr1+Δr2=δ)。将图6(a)中轧制前后车轮轴线移至同一处,如图6(b),可计算轧制前后轮辋各部位金属体积变化。通过1圈的轧制,轮辋内径增加2Δr,外径增加2ΔR。辐板延展后,轮心位置也发生变化。车轮轧制1圈辐板体积增量为V5,其中V1是由辐板辊在轮辋内径圆面压入而新露出的辐板体积,图6(a)所示。根据体积不变原则,轮辋内圈压入的体积等于轮辋外圈增加的体积与流入辐板体积之和,即

2.2 轧制过程辐板延展体积增量

图6(b)中V5和图6(a)中V1的差值即为轧制过程中轮辋应流入辐板的金属量,如

整理可得

由于(Δr-Δr2)≪2(ri-m),则有

式中:ri为轮辋内半径;Δr为内半径增加量;Δr2为辐板辊测压入量;s为辐板厚度;m为轮辋内径斜面坡度。Δr2的计算可参考文献[12],首先计算主辊侧的压入量为

则

式中:r0为轮辋外半径;R2为主辊半径;l2为主辊接触弧投影长度。

式(4)给出了轧制过程中保持辐板厚度不变条件下,轮辋需流入辐板的金属体积。由式(4)可见,其值随着轧制扩径速度和轮辋内径的增加而增大,随辐板辊侧压入量增加而减小。该式也可用于计算车轮整个轧制过程中需从轮辋流入辐板总的体积。

轧制过程中,如果轮辋流入辐板的体积小于(V5-V1),则辐板受拉减薄。辐板减薄程度取决于流入辐板的金属体积量。如果流入辐板的体积量过小,辐板将被过度拉薄、拉长,并导致轮辋金属量的明显增加;在轧制过程中主辊总进给量恒定的情况下,轮辋内外径将因辐板拉薄而大于设计值。轮辋内外径的增加又导致轮辋金属流向辐板的难度增加,将进一步加剧辐板拉薄,形成正反馈。在生产实践中偶尔会出现轧制过程中辐板被极度拉薄甚至拉断的情况。

从以上分析来看,为减轻轧制过程中非轧制区的辐板拉薄现象,可采取三方面措施:在成形工艺设计时,适度增大模锻成形坯轮辋的内外径,减小轧制阶段的扩径量;适当减小轧制扩径速度;优化辐板辊形状以减小轮辋金属流向辐板的阻力。

3 结 论

基于车轮轧制过程的有限元仿真和金属流动体积的理论计算,对车轮立式轧制过程中的辐板拉薄现象进行分析,得出以下结论:

1)HESA840车轮辐板非轧制区域在轧制过程中发生拉薄现象,减薄厚度1.5~4.2 mm,拉薄现象主要发生在轧制中期每圈中轧边辊变形区至主辊变形之间的1/4圈内;

2)给出了车轮轧制过程中辐板延展所需金属体积的理论解析算法及其主要影响因素。轧制过程中辐板的减薄程度随轧制扩径速度和轮辋的内径增加而增大,随辐板辊侧压入量的增加而减小。