异种磁性不锈钢厚板激光焊接焊缝成形特征

2018-08-09王兆永陈桂芹

王兆永,陈桂芹

(1.施密特汽车管件(安徽)有限公司,安徽宣城242300;2.山东华宸高压容器集团有限公司,山东济南250107)

异种磁性不锈钢材料大深宽比焊缝一般采用高能量密度的电子束或激光焊接,但是在电子束焊接过程中导磁材料易导致电子束偏移,焊缝熔合困难。激光束不受磁性材料影响,无偏焊现象,故激光焊接是目前焊接异种磁性不锈钢材料最理想的制造工艺[1-3]。

与连续激光焊接相比,脉冲激光焊接具有能量密度高、焊缝及热影响区小、工件变形小等特点,且对气孔、裂纹等焊接缺陷具有明显的抑制作用[4-6]。赵琳等[7]研究三角波脉冲调制激光功率对气孔的影响规律,结果表明在较宽的频率范围内(20~125 Hz),三角波调制激光功率可有效减少光纤激光焊接小孔型气孔的产生,最佳频率为60 Hz。Gao等[8]对0.8 mm厚的TC4钛合金板进行脉冲激光焊接,结果发现TC4钛合金焊缝中气孔数量随着激光重叠率的增加而减少,当激光重叠率为75%时,焊缝中几乎无气孔分布。可见,采取脉冲调制进行激光焊接有利于增加熔深和减少缺陷,然而对于高频脉冲调制高功率光纤激光焊接工艺方面的研究鲜有报道。文中采用外部脉冲调制高功率光纤激光对导磁不锈钢(0Cr13)和非导磁不锈钢(0Cr18Ni9Ti)进行对接焊接,探讨脉冲调制参数对异种磁性钢激光焊接焊缝成形特征的影响,并提出脉冲调制下抑制大深宽比焊缝气孔产生的措施。

1 实验

1.1 实验原料

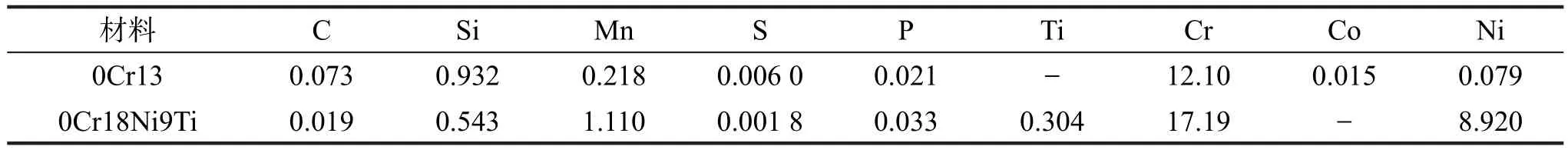

实验原料为0Cr13铁素体不锈钢和0Cr18Ni9Ti奥氏体不锈钢,厚度为15 mm,化学成分如表1。

表1 实验原料化学成分,w/%Tab.1 Chemical composition of experimental raw materialsm,w/%

1.2 实验方法

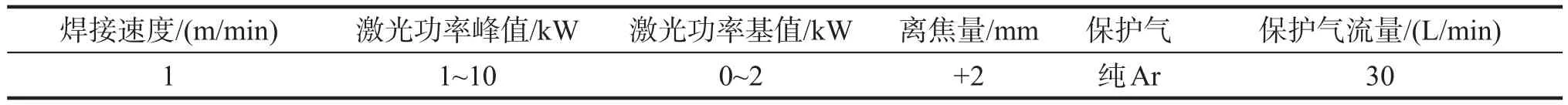

实验所用激光器为额定功率10 kW的YLS10000光纤激光器,输出波长为1.07 μm,焦距250 mm,光束焦点直径0.66 mm。通过调节激光焊接工艺参数对异种磁性不锈钢进行脉冲激光对接焊接,工艺参数见表2。焊前用丙酮清理试板表面油污,且要求表面加工状态一致,装配间隙小于0.2 mm。采用低功率激光进行试板两端点焊固定,焊接过程注意防止飞溅污染激光头。

表2 焊接工艺参数Tab.2 Parameters of welding process

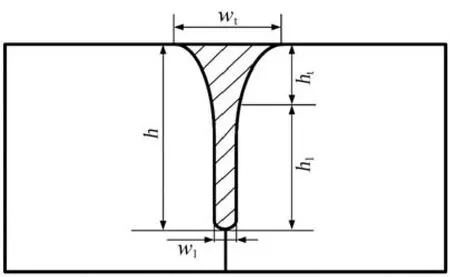

高功率光纤激光焊接典型焊缝形貌如图1。由图1可知焊缝的横截面形貌呈典型的“钉型”,为了更好地进行焊缝形貌及尺寸测量和分析,以钉头熔深ht、钉头熔宽wt、总熔深h、钉身熔深hl和钉身熔宽wl作为焊缝特征参数。

图1 高功率激光焊接典型焊缝形貌Fig.1 Typical morphology welded with pulse of high-power laser

2 结果与分析

2.1 脉冲参数对焊缝成形的影响

2.1.1 脉冲波形

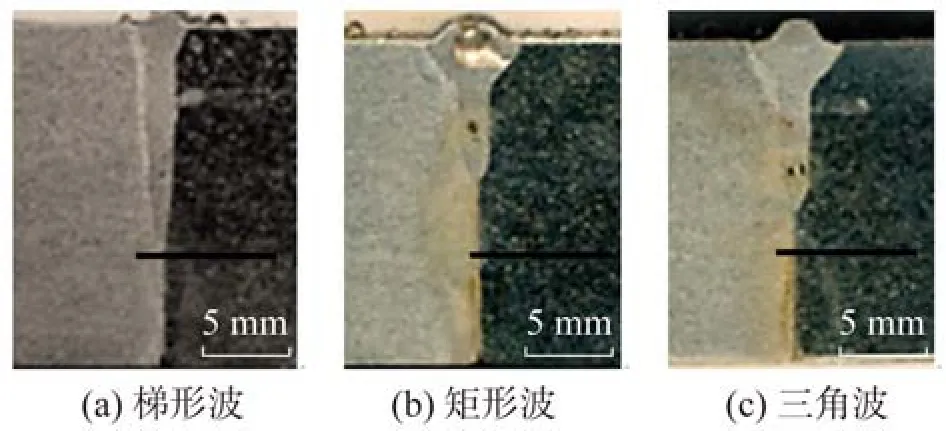

不同脉冲波形下焊缝横截面形貌如图2。由图2可知:矩形波和三角波脉冲激光焊接焊缝均为典型的“钉型”焊缝,而梯形波脉冲激光焊接焊缝“钉型”不明显,且焊缝熔深较大;梯形波脉冲激光焊接焊缝总熔深和钉身熔深最大,钉头熔宽、熔深和钉身熔宽最小,焊缝宽度均一性较好;矩形波和三角波脉冲激光焊接焊缝钉头熔宽和熔深较梯形波急剧增加,钉身熔深及总熔深减小,钉身熔宽变化不大,且矩形波脉冲激光焊焊缝横截面处存在较大气孔。不同波形下焊缝形貌和尺寸差异较大主要由激光能量空间分布及小孔耦合机制不同造成的[9-10]。

图2 不同脉冲波形焊缝横截面形貌Fig.2 Morphology of cross section welded with laser of different pulse waveforms

2.1.2 脉冲占空比

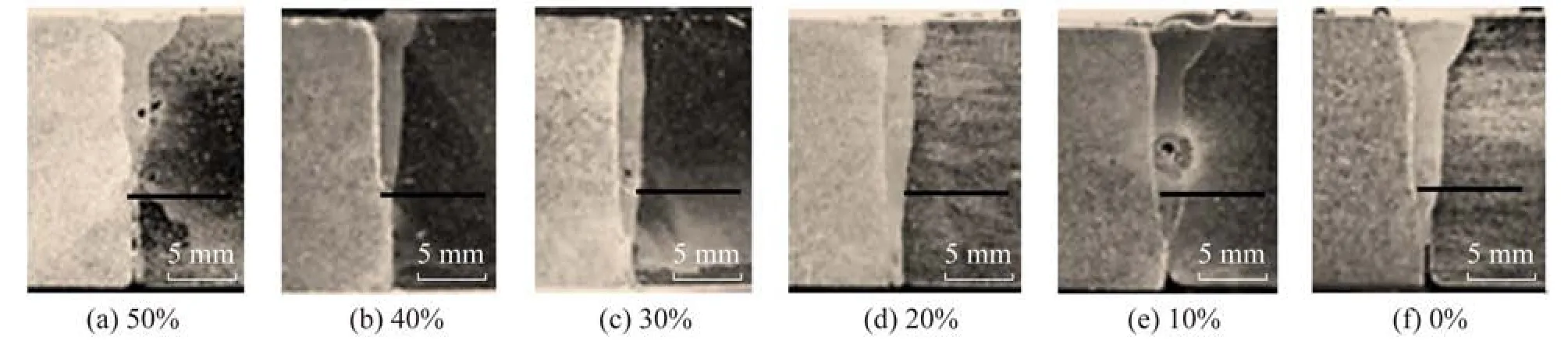

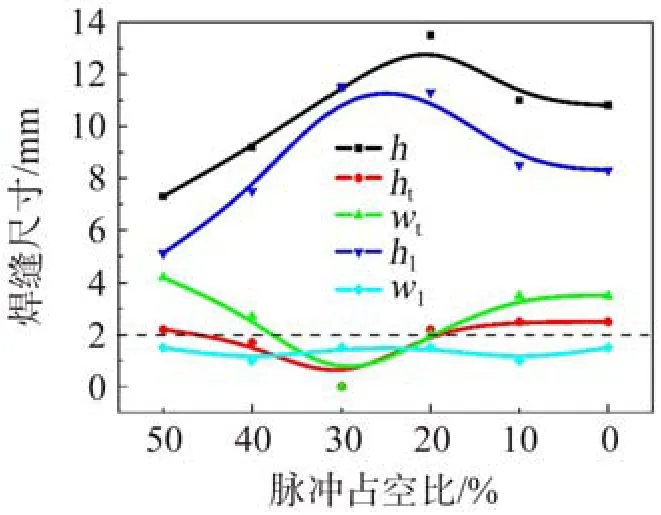

不同脉冲占空比下焊缝横截面形貌如图3。由图3可知,当脉冲占空比大于40%或小于20%时,焊缝均为典型的“钉型”形貌,而占空比为30%时焊缝为典型的I型形貌。不同脉冲占空比下焊缝形貌尺寸如图4。

图3 不同脉冲占空比下焊缝横截面形貌Fig.3 Morphology of cross section welded with laser of different duty ratio pulses

图4 不同脉冲占空比下焊缝尺寸的变化Fig.4 Change of appearance size welded with laser of different duty ratio pulses

由图4可知:焊缝总熔深和钉身熔深随着脉冲占空比减小呈先升后降的趋势,脉冲占空比为20%左右时达最大值;钉头熔深、熔宽随着占空比减小呈先降后升的趋势,脉冲占空比为30%左右时达到最小值。因此,脉冲占空比设定为30%时焊缝宽度均一性好,熔深相对较大,焊缝成形较好。

2.1.3 脉冲频率

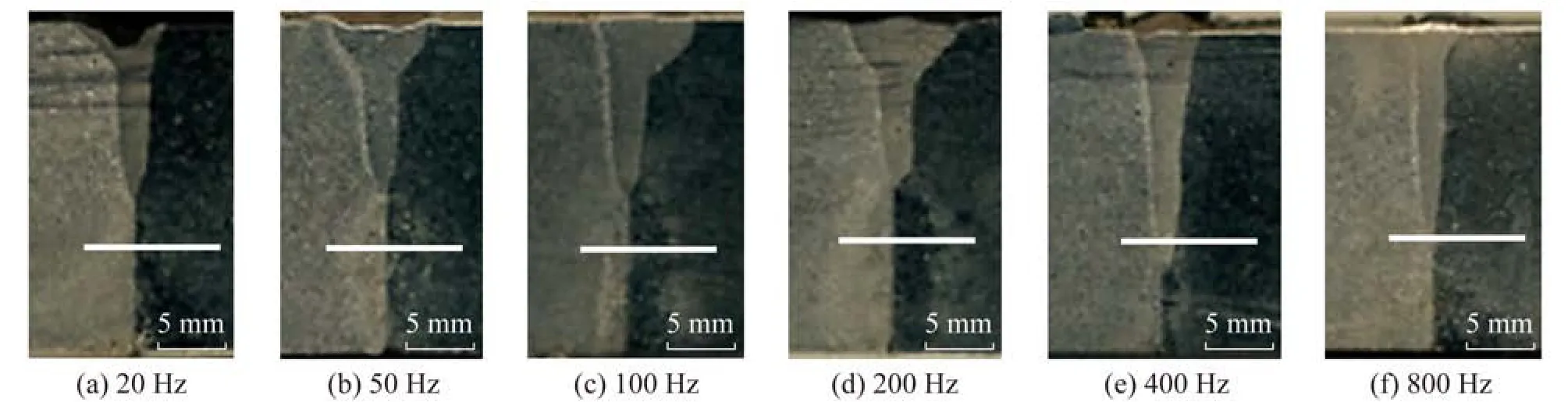

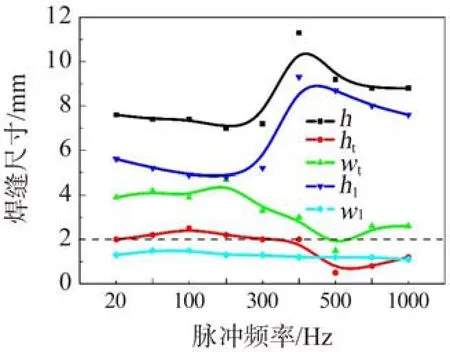

不同脉冲频率下焊缝横截面形貌如图5。由图5可知:脉冲频率小于400 Hz时,焊缝呈现典型的“钉型”形貌;大于400 Hz时,焊缝由“钉型”向I型过渡,且熔深明显变大。不同脉冲频率下焊缝形貌尺寸如图6。

图5 不同脉冲激光频率下焊缝横截面形貌Fig.5 Morphology of cross section welded with laser of different pulse frequencies

由图6可知:焊缝总熔深和钉身熔深随频率增加呈现出先升后降的趋势,脉冲频率为400 Hz左右时达到最大值;钉头熔深和钉头熔宽随着频率增加呈先降后升的趋势,脉冲频率为 500 Hz左右时达到最小值;钉身熔宽随着频率增加始终在1 mm附近波动。

图6 脉冲频率与焊缝尺寸的关系曲线Fig.6 Relationship between pulse frequency and weld size

2.1.4 脉冲功率基值

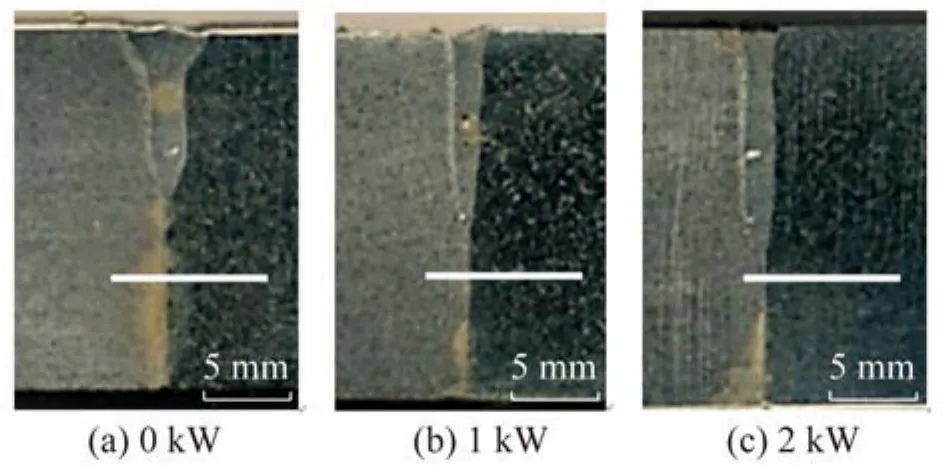

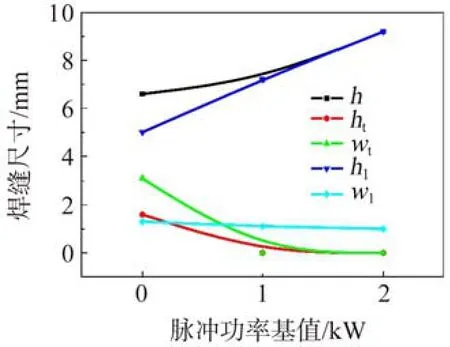

不同脉冲功率基值下焊缝形貌如7。由图7可知,随功率基值的增加,焊缝形貌由“钉型”向I型转变。不同脉冲功率基值时焊缝形貌尺寸如图8。由图8可知:焊缝总熔深和钉身熔深随着功率基值增加而增加,功率基值为2 kW时达最大值;钉头熔深和钉头熔宽随着功率基值增加而减小,功率基值为2 kW时达最小值;钉身熔宽随着频率增加始终在1 mm附近波动。

图7 不同脉冲功率基值下的焊缝横截面形貌Fig.7 Morphology of cross section welded with laser of different pulse power base values

图8 脉冲功率基值与焊缝尺寸的关系曲线Fig.8 Relationship between pulse power base value and weld size

2.1.5 脉冲功率峰值

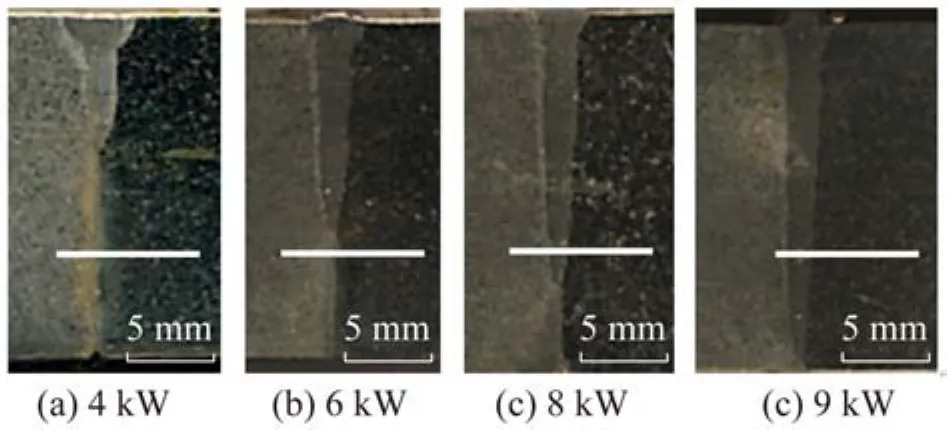

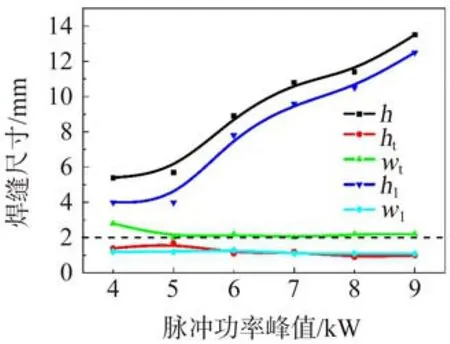

脉冲功率峰值对焊缝形貌影响如图9。由图9可知,随脉冲功率峰值的增加,焊缝形貌由典型的钉型向I型转变。不同脉冲功率峰值时焊缝形貌尺寸如10。

图9 不同脉冲功率峰值下的焊缝横截面形貌Fig.9 Morphology of cross section welded with laser of different peak powers

图10 脉冲功率峰值与焊缝尺寸的关系曲线Fig.10 Relationship between power and weld size

由图10可知:焊缝总熔深和钉身熔深随着功率峰值增加逐渐增加,功率峰值为9 kW时达到最大值;钉身熔宽、钉头熔深和钉头熔宽随着功率峰值增加逐渐减小。

2.2 保护气对焊缝气孔的影响

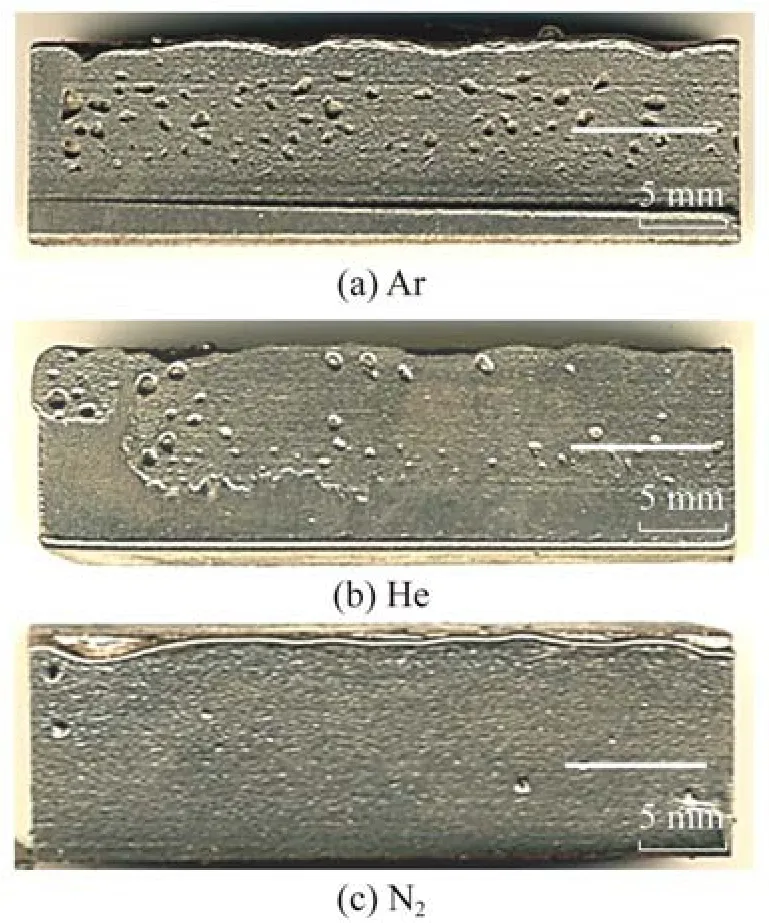

图11 不同保护气焊缝气孔的分布Fig.11 Distribution of gas holes in weld seam in different shielding gases

上述分析表明,采用脉冲频率为500 Hz左右的梯形波激光焊接0Cr13铁素体不锈钢和0Cr18Ni9Ti奥氏体不锈钢有利于抑制焊缝气孔的产生。在此条件下,通过改变保护气类型对焊缝气孔进行抑制分析。文中分别选用Ar、He和N2等3种气体作为焊接保护气,进行异种磁性不锈钢激光焊接,焊接完成后沿焊缝纵向中心剖开,观察焊缝纵截面位置气孔数量和分布,结果如图11。由图11可知,异种磁性不锈钢激光焊接情况下,Ar保护时产生气孔倾向最大,He次之,N2保护时产生气孔倾向最小,由此可看出采用N2保护利于抑制高功率光纤激光焊接气孔的产生。不锈钢激光焊接过程采用Ar,He或者N2作保护气体时,不同气体的电离能及产生的等离子体维持阈值等影响焊接过程小孔的稳定性,对气孔形成产生较大的影响[11-12]。

3 结 论

1)针对高功率光纤激光焊接铁素体和奥氏体不锈钢的接头,通过调制激光功率外部脉冲可获得成形良好的焊缝,且无气孔、裂纹、未熔合等缺陷。

2)脉冲波形和脉冲频率对焊缝成形和形貌尺寸的影响较大,采用梯形波和脉冲频率500 Hz左右脉冲激光焊接,能够获得成形良好的焊缝,采用稍大的基值功率和合适的占空比有利于优化焊缝成形。

3)光纤激光焊接铁素体和奥氏体不锈钢时,Ar保护产生气孔倾向最大,N2保护产生气孔倾向最小,采用N2保护利于抑制光纤激光焊接气孔的产生。