基于数字化装配的激光跟踪仪测量应用研究

2018-08-08佟立杰

佟立杰

(西安航空职业技术学院航空维修工程学院,陕西西安710089)

目前,飞机制造过程中的零部件较多,并且内外形较为复杂,结构较为轻薄并且容易变形,从而导致飞机装配的过程难度较大,并且所涉及到的范围也比较广。在传统飞机装配过程中,其装配效率比较低,并且劳动过程中强度较高,以此使飞机装配无法满足装配质量需求,所以飞机装配的数字化已经发展成为了一个必然趋势。数字化的飞机装配的技术主要包括装配设计、过程及生产管理方面的数字化。数字化的装配过程指的是通过数字化设备有效提高装配质量及效率,其主要包括先进的测量定位技术、柔性化的数字化工装技术、机器人辅助自动装配技术等,这些技术与现代测量技术具有一定的关系。现代测量技术是一种数字化装配系统精度保障,并且为飞机装配的质量检测和评价过程中提供了相应的标准。激光测量系统是在1997年第一面世,其根据定位孔和钻铆有效提高了飞机装配精度。我国在飞机装配过程中也广泛使用空间测量技术,比如使用激光跟踪仪及电子经纬仪实现飞机装配型架安装过程中的辅助作用等,但是和国外相比,此种技术在数字化装配过程中的使用还是有限的,并且没有成为完整的体系。基于此,本文就对以数字化装配的激光跟踪仪测量使用进行全面的研究。

1 数字测量技术

数字测量技术在数字化制造技术中具有重要的地位,其贯穿数字化的设计和制造整个流程,从而成为一个封闭环。通过数字化定义和预装配技术能够实现设计更改次数的降低,并且能够随时随地调节生产过程,以此有效提高制造质量及效率[1]。比起传统测量系统,数字化测量系统的主要优势为:其一,具有较大的测量范围和较高的精度;其二,在测量过程中能够利用编程进行控制;其三,通过数字化显示测量结果,具有良好的可读性;其四,测量得到的结果共享性良好[2]。所以,就要合理有效的使用先进的数字化测量技术和设备实现制造业的改造。在我国航天技术不断发展的过程中,大象复杂结构数字化检测具有较大的需求,比如航天器部件制造装配精密度的测量、火箭外形的测量、卫星精密制造的装配测量等[3]。图1为火箭生产装配测量的现场。

图1 火箭生产装配测量的现场

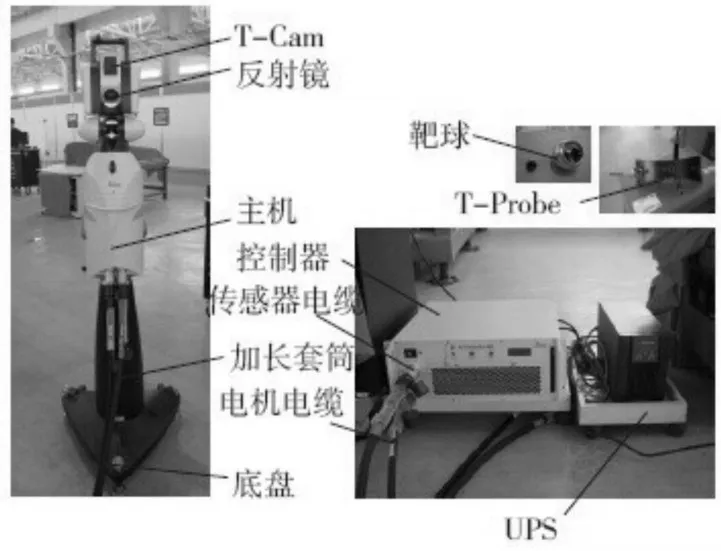

目前数字化测量系统的种类较多,激光跟踪仪测量技术被广泛应用到大部件制造及装配检测过程中。激光跟踪仪属于近期发展的大尺寸及高精度测量仪器,其主要包括光电探测及干涉测距等技术,能够实现目标点三维空间坐标的测量和跟踪[4]。图2为激光跟踪仪的构成。

图2 激光跟踪仪的构成

2 光学的路径干涉

光学路径干涉分析主要包括动态及静态两种分析方式,本文使用激光跟踪仪光学路径检测,属于静态检测的范围,较为容易。现代,碰撞检测方式主要包括空间分解及包围盒层次方法两种。一般来说,基于定位光学目标点的数字化设计系统主要是在型架装配模型中创建OTP点之后,利用激光跟踪仪数据点和所有的OTP点创建路线,利用人工观察设站的方式实现合理的判断。但是此种方法无法得到精准的结果,所以本文就设计了使用进程外应用方式,通过VB程序循环语句对其中的内部函数进行控制,以此实现模块空间分析[5]。此功能的主要流程如图3所示。

图3 设站点的检测流程

3 激光跟踪仪测量软件

激光跟踪仪测量软件系统主要是利用激光跟踪仪结构实现激光跟踪仪服务器的访问,控制激光仪跟踪仪实现参数的配置、测量、定时开激光、初始化、关激光等。本文将激光跟踪仪测量软件划分成为通信模块、任务执行、数据存储、数据处理、三维展示等多个不同的模块[6]。软件中的核心模块就是任务执行模块,用户利用其能够实现任务的制定,在任务表中对任务进行自动的存储,每个任务都是通过制定任务的工作人员组成的。任务执行模块利用任务表将任务取出来并且执行,从而能够得到针对性的数据,最后删除任务执行模块中已经完成的任务[7]。图4为将任务执行模块作为核心的活动图。

图4 将任务执行模块作为核心的活动图

任务表能够实现软件集成和扩展,如果实现特定任务制定模块的开发,实现测量软件扩大化的使用,假如外部及开发软件的通信接口能够实现外部软件任务的接受,那么在完成任务之后就能够利用通信接口模块将得到的数据发送给外部软件中,以此实现软件和软件之间相互的集成,假如对待定的模块进行开发能够实现脚本语言任务包的解析,以此能够对编程进行离线测量。数据存储模块是一种软件存储的核心内容,其中主要有计算机、测量等多种数据,存储模块中的数据属于外部发送数据[8]。图5为将数据存储模块为中心的数据流动图。

图5 将数据存储模块为中心的数据流动图

3.1 设计测量软件模块

3.1.1 任务执行模块

任务执行模块是一种激光跟踪仪测量重要模块,主要是通过激光跟踪仪的使用和调用进行控制。其主要目的就是通过任务表得到任务,然后对激光跟踪仪通信模块中的数据进行调用,之后在存储模块将数据进行存储,之后将执行任务删除。命令发送类对象利用相关对象通过控制跟踪仪对激光跟踪仪服务器发送相应的命令,之后通过跟踪仪服务器执行命令,最后返回到相应的数据模块中,不仅能够实现数据的接收,还能够实现数据分析,将数据在存储模块中存储[9]。

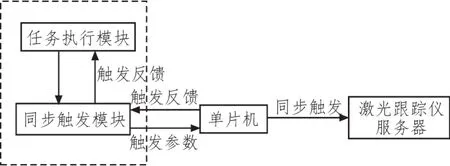

3.1.2 同步触发

同步触发模块主要是实现模块调用,实现激光跟踪仪的同步触发,详见图6,制定串口通信协议之后就能够发送串行数据,以此控制激光跟踪仪信号,其主要是通过EMSCON实现触发函数及串口通信进行设置。

图6 同步触发模块的工作流程

3.1.3 通信模块

通信模块能够将任务模块的类对象进行发送到激光跟踪仪服务器中,还能够将跟踪仪服务器中的结果进行接收,并且将其交给任务执行模块消息接受类实现解析。此模块主要包括C/S网络模型实现设计[10],图7为模块和跟踪仪控制器的通信流程。

图7 模块和跟踪仪控制器的通信流程

3.1.4 数据存储

数据存储模块的主要目的就是实现用户对外部数据的存储,其主要有两部分,其一为程序内部使用树形式构成的数据,并且在GRM类中存储,之后在界面中提供模型树右键菜单,从而使用户能够对其查看和删除。其二为实现数据串行化,从而不仅能够将数据通过读写文件方式保存及恢复[11]。

3.1.5 三维显示

三维显示模块的主要目的就是通过三维视图将数据在存储模块中存储展现出来,利用OPENGL实现。它是一种图形硬件结构,其中具有多种函数实现封装,能够实现三维显示模块的视图操作,比如放大、全景、平移、缩小等。

3.1.6 数据处理

数据处理模块的主要目的就是实现测量数据处理,其主要包括几何关系计算、几何元素拟合、坐标转换等构成[12]。

3.1.7 用户接口

用户接口的主要目的就是使用户能够实现软件人际交互,其主要包括硬件信息、记录信息日志栏、操作按钮等。

3.1.8 坐标系及转换

坐标系并不是独立模块,其属于在数据存储模块中的几何元素,坐标转换属于数据处理的主要部分,所以坐标系管理在激光跟踪仪测量中具有重要的作用。本文通过树结构实现坐标系的关系[13],详见图8。

图8 通信模块的树结构坐标管理

3.2 软件运行

图9为软件运行基本测量界面,其主要包括 模型树操作区、基本命令操作区、点列表操作区、计算功能、视图等操作区。其能实现激光跟踪仪的控制,并且实现几何元素的操作,将用户操作的记录进行显示[14]。

图9 软件运行基本测量界面

图10为软件运行坐标系管理界面,其和基本测量界面并不相同,其中添加了坐标系管理按钮,按钮能够创建坐标系,并且实现坐标的转换。可以通过几何、姿态及六点的方式创建坐标系,并且还能够修改坐标系[15]。

图10 软件运行坐标系管理界面

4 结束语

基于数字化装配的激光跟踪仪测量能够有效提高工装制造进度,还能够提供装配产品的合格性提供保障。传统定位安装实际过程中对于激光跟踪仪放置位置都依赖工作人员的判断及经验,进行反复的调试,从而导致测量的进度和效率都造成了严重的影响。在设计激光跟踪仪测量软件之后,能够为工作人员提供科学的指导,从而有效提高工作效率。