铸造旧砂再生新方法、新进展及新期待

2018-08-08樊自田刘富初龚小龙王黎迟

樊自田,刘富初,龚小龙,王黎迟

(华中科技大学 材料成形与模具技术国家重点实验室,湖北武汉 430074)

铸造是资源消耗和环境污染非常大的传统行业,给中国可持续发展战略带来了巨大的挑战。我国已经是世界上第一铸造大国,2016年各类铸件总产量达4720万吨。其中,80%以上的铸件是通过砂型铸造生产的,通常每生产1t合格铸件、就会产生1t左右的旧砂。大量的旧砂如得不到再生回用而废弃,不仅是对资源的极大浪费,而且还会产生粉尘污染和固体废弃物污染,给环境带来巨大的危害[1-4]。

铸造生产的发展趋势是绿色清洁生产,为了实现砂型铸造的绿色清洁生产,旧砂的全部再生回用是关键[5,6]。《铸造行业“十三五”技术发展规划纲要》[7]的第十四章《造型材料》中指出“旧砂再生是减少新砂用量,降低生产成本,提高铸件质量和保护自然环境的最有效方法之一”。

本文概述了现有旧砂再生方法的特点及其适用性,对不同种类旧砂(粘土旧砂、树脂旧砂、水玻璃旧砂和混合旧砂)再生方法的应用情况进行了归纳总结,重点介绍了近年来国内外旧砂再生技术研究及应用的新方法和新进展、并对这些旧砂再生新方法及其特点进行了综合评价,就铸造旧砂再生技术的发展趋势阐述了作者的观点。

1 现有旧砂再生方法及适用性

根据旧砂再生原理的不同,旧砂再生方法分为干法再生、湿法再生、热法再生和化学再生四大类[1-3,5-9]。

1.1 干法再生及其特点

干法再生是利用空气或机械的方法将旧砂粒加速至一定的速度,靠旧砂粒与金属构件间或砂粒互相之间的碰撞、摩擦作用再生旧砂。干法再生的设备简单、成本较低,但不能完全去除旧砂粒上的残留粘结剂、再生砂的质量不太高。干法再生的形式多种多样,有机械式、气力式和振动式等,但干法再生原理都是“碰撞—摩擦”,碰撞—摩擦的强度越大,干法再生的去膜效果越好,同时砂粒的破碎现象也加剧。除此之外,旧砂的性质、砂铁比等对干法再生效果也有很大影响。图1所示为旧砂干法再生的流程示意图。

1.2 湿法再生及其特点

湿法再生是利用水的溶解、擦洗作用及机械搅拌作用,去除旧砂粒表面的残留粘结剂、盐、酯等水溶性物质。对某些旧砂(如水玻璃旧砂),其再生质量好,旧砂可全部回用;但湿法再生的系统较大、成本较高(需对湿再生砂进行烘干),有污水处理回用问题。图2所示为旧砂湿法再生流程示意图。

1.3 热法再生及其特点

热法再生是通过焙烧炉将旧砂加热到一定温度,以脆化、分解或烧掉旧砂颗粒表面残留的粘结剂,热法再生适用于可燃的有机粘结剂砂(如树脂旧砂)。根据再生过程中加热温度的不同,可以分为低温热法再生(320~450℃)和高温热法再生(700~900℃)。低温热法再生通常和干法再生组合使用,低温加热的目的是使粘结剂膜由韧性变为脆性,然后对旧砂进行干法再生将脆性膜去除;高温热法再生是将旧砂加热到粘结剂膜的燃点,使其完全燃烧。

热法再生工艺还可以起到改性砂子的作用,使再生砂具有比新砂更加优良的性能。但是热法再生会产生废气,而且能源消耗大、成本高。

1.4 化学再生及其特点

化学法再生通常是指向旧砂中加入某些化学试剂(或溶剂),把旧砂与化学试剂(或溶剂)搅拌均匀,借助化学反应来去除旧砂中的残留粘结剂和有害成分,使旧砂恢复或接近新砂的物理化学性能。目前该再生方法应用较少。

2 不同种类旧砂再生方法的应用

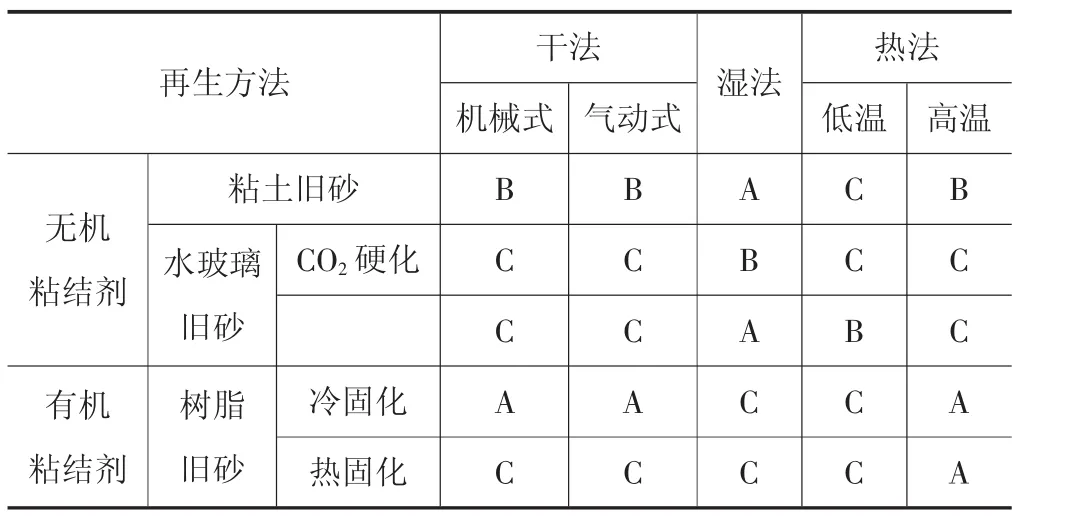

目前常用的型砂有粘土砂、树脂砂和水玻璃砂等。其旧砂的性能和要求不同,需采用不同的再生方法实现旧砂再生。各种旧砂用不同再生方法的效果如表1所示[5,8,9]。

表1 各种旧砂用不同再生方法的效果

图1 旧砂干法再生流程示意图

图2 旧砂湿法再生流程示意图

2.1 粘土旧砂的再生

粘土砂铸造大量用于铸铁件、小型铸钢件生产中,占铸造产量的70%~80%,其产生的废旧砂量最多。目前,粘土旧砂的再生回用方法主要包括干法机械再生、干—热联合再生和湿法再生,干法再生后的砂子多直接用于生产线的回用、干—热联合再生法和湿法再生后的砂子可用于制备芯砂[8-10]。

2.1.1 粘土旧砂干法回用再生

干法回用再生常用的是机械摩擦式(国内)和气流冲击式(国外)再生设备,其目的是除去旧砂中的死粘土、灰尘(泥)等,获得回用砂。其中机械摩擦和气流风选的再生方法简单、易行,具有较好的再生效果。

离心摩擦式再生机是国内应用较多的再生设备,其工作原理如图3所示。再生力主要是来自再生转盘的离心摩擦力,故而称作离心摩擦式再生机。再生转盘将砂粒抛至边缘产生摩擦,然后上行至固定环的砂流与在转角上的积砂产生摩擦,被抛至顶面又产生一次撞击摩擦。由于砂粒在回转盘内圈形成密相产生砂层与砂粒相互摩擦,再流向外圈固定环,在内部也形成砂层,使得砂粒在两部分均形成砂层,导致砂粒间多次摩擦,提高了再生效果。该类再生机对质量较差的原砂不易发生破碎,对具塑性膜旧砂也有较好的再生效果。

图3 离心摩擦式工作原理

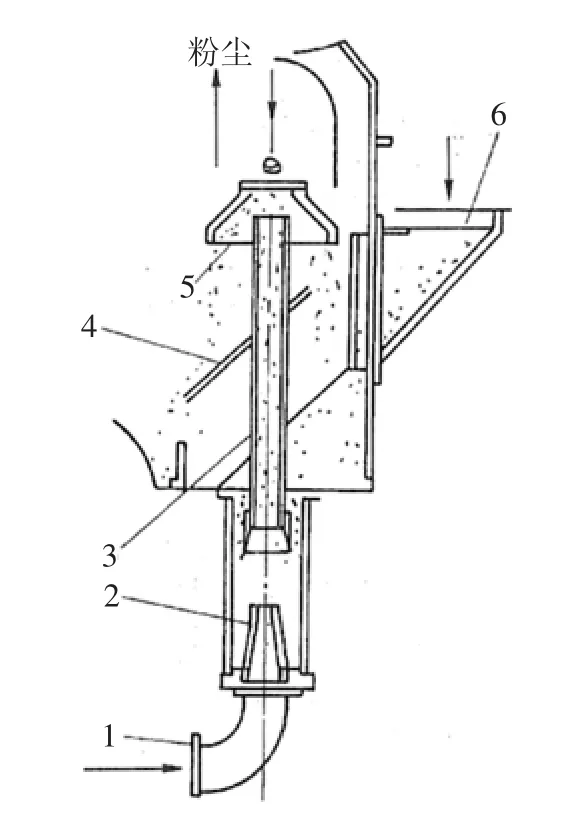

气流冲击式再生机是国外应用较多的再生设备,其工作原理如图4所示。利用气流使旧砂加速至一定速度,依靠砂粒与金属构件冲击或砂粒相互间的摩擦作用再生旧砂,具有结构简单、除尘效果好、可多级并联使用等优点,但也有能耗和噪音较大等问题。

图4 气流冲击式工作原理

2.1.2 粘土旧砂高温热法再生

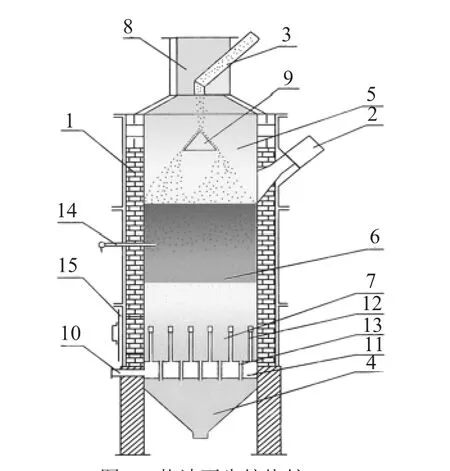

高温热法(800℃)再生粘土旧砂、再经干法摩擦再生除尘,得到的再生砂性能可接近新砂,但成本较高,将该工艺与覆膜砂制备结合起来,可克服高温热再生的缺点,具有一定的优势。由于热法能耗大,近年来开发的装置均采取节能措施,即将焙烧炉排出的废气用来预热加入的砂和已排出热砂通过冷空气吸收其热量变为热气流进入焙烧炉。图5所示为热法再生焙烧炉[2]。

2.1.3 粘土旧砂的湿法再生

目前主要采用多级湿法实现粘土旧砂的再生,图6所示为二级湿法再生旧砂工艺流程图。

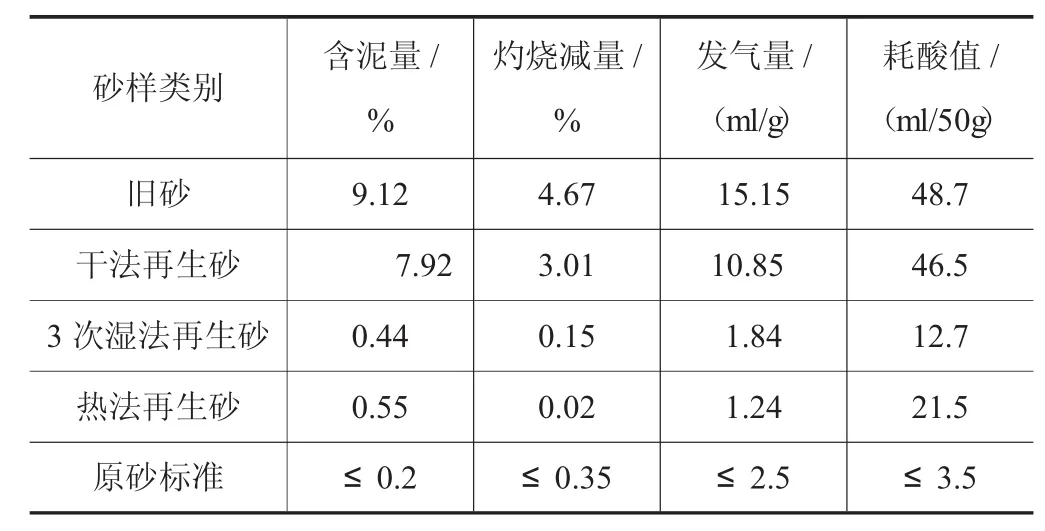

本课题采用不同再生方法对玉柴机器股份公司的粘土旧砂进行再生处理,表2所示为不同再生方法对砂样性能的影响。

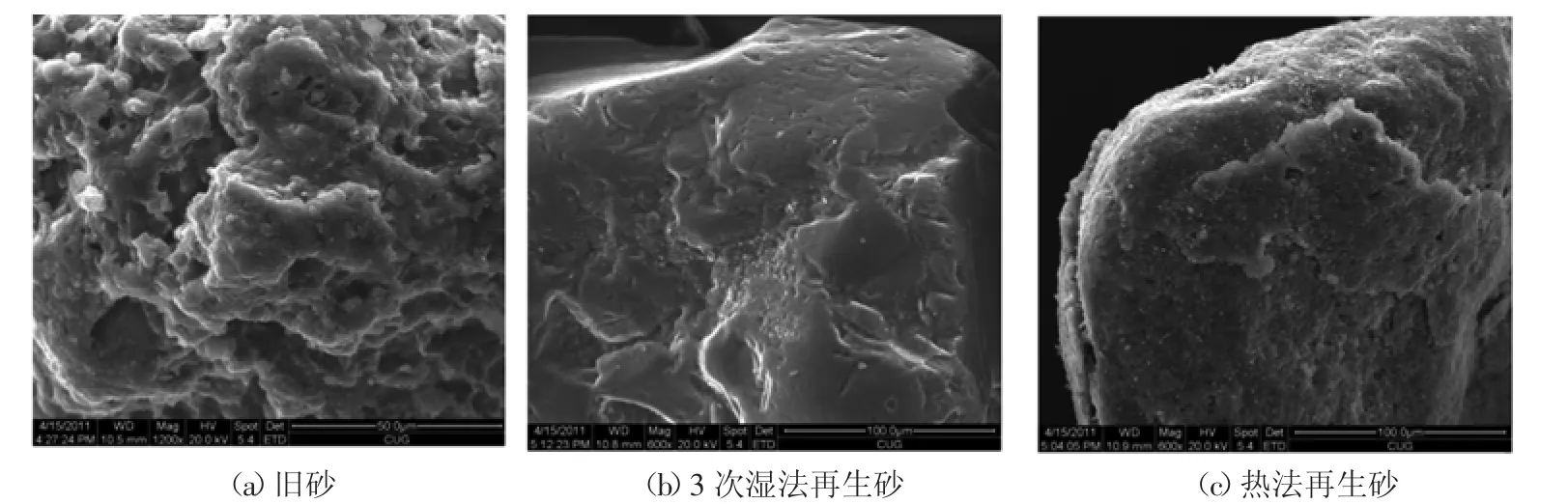

由表2可知,新砂、旧砂、干法再生砂、3次湿法再生砂和热法再生砂的耗酸值均远超过标准值,其中旧砂的耗酸值最大(48.7ml);3次湿法再本上没有残留的粘结剂膜,热法再生砂表面仍然存在一些高温加热作用下未被分解的粘结剂膜。

图5 热法再生焙烧炉

图6 二级湿法再生旧砂工艺流程图

图7 砂粒表面形貌图

表2 不同再生方法的砂样性能测试结果

表3所示为型砂的性能对比表。由表可知:3次湿法再生粘土旧砂,具有成本较低、再生质量良好以及适于大量生产的优势。

2.2 树脂旧砂的再生

树脂砂的种类较多,包括呋喃自硬树脂砂、酚醛自硬树脂砂、热硬树脂砂、冷(气)硬树脂砂等,可用于生产高质量的铸铁、铸钢、铸铝等各类零件。研究及实践表明,呋喃树脂自硬旧砂采用干法再生可以获得满意的再生效果,实现循环使用,也可以采用热法再生;碱酚醛自硬树脂旧砂需要采用“干法+热法”联合再生和湿法再生;而热硬或冷硬树脂砂只能采用高温热法再生[7-9]。

2.2.1 呋喃自硬树脂旧砂

呋喃树脂包覆在砂粒表面形成一层脆性膜,通常采用干法再生可将其去除。砂擦磨器通过砂粒之间、砂粒与擦磨器叶片以及内衬板之间的碰撞、搓擦从而完成再生。目前常用机械干法再生呋喃自硬树脂旧砂,技术较为成熟。

图8所示为离心撞击式再生的工作原理,其工作原理是利用高速旋转叶轮产生的离心力的作用,将加入的旧砂粒流抛向撞击环,经几次撞击后向下抛出,此过程中旧砂粒相互撞击、摩擦,使得旧砂表面的惰性膜被脱除而再生。

图9所示为多功能破碎再生机,它集破碎、再生、筛分、冷却、螺旋输送向上排出、去除金属杂物及除尘等多种功能于一体,是一种高效率的再生设备。振动破碎式再生机的再生力相对较弱,对旧砂的脱膜率相对较低,适于再生具有脆性残留膜的自硬呋喃树脂旧砂。目前中小企业应用较多。

2.2.2 碱酚醛自硬树脂旧砂

碱酚醛树脂是由甲醛和苯酚缩合而成的有机粘结剂,可燃、溶于水,在砂粒表面形成韧性膜,它与酯硬化水玻璃旧砂的一些特征相似,其旧砂再生方案也与水玻璃旧砂的再生方案相近。目前有两种推荐的再生方案:(1)热法+干法复合再生方法:中温加热(>300℃)后再干法再生,可做单一砂或背砂循环使用;(2)多级湿法擦洗再生方法:再生砂性能可接近新砂,其应用的技术关键是污水处理、循环使用。

2.3 水玻璃旧砂的再生

图8 离心撞击工作原理

图9 振动破碎摩擦再生机

水玻璃砂被认为是最有可能实现绿色铸造的砂型,被广泛应用于铸钢件生产中,但水玻璃旧砂再生困难也得到了国内外铸造工作者的一致认同。目前,水玻璃旧砂的再生回用多采用湿法再生和“干法+热法”联合再生。“干法+热法”联合再生砂可用于背砂或单一砂循环,但需严格控制循环砂中的 Na2O含量;湿法再生水玻璃旧砂的效率高、再生砂质量好,再生砂可以100%代替新砂使用,但需较好解决污水污泥处理回用问题[1,8,9]。

“干法回用、湿法再生”的方案,已被许多学者所接受。“干法回用”是指对旧砂破碎、去磁、筛分后,通过机械手段使砂粒之间、砂粒与设备之间进行低强度的碰撞、摩擦,除尘、冷却等处理后,再生砂可作背砂使用;“湿法再生”利用了水玻璃易溶于水的特性,在水的冲洗、机械的搅拌作用下,粘附在砂粒表面的粘结剂膜会脱落,得到的再生砂性能接近新砂,可以完全替代新砂作单一砂或面砂使用[1]。

相比其他再生方法,水玻璃旧砂湿法再生效果最好,但是产生的污水中含有较多的NaOH和硅酸胶体,具有强碱性,能长时间稳定地以悬浮状态存在于水中,难以处理。在湿法再生的基础上,研究开发高效无二次污染的水玻璃旧砂再生新型工艺及设备系统仍是解决水玻璃旧砂再生难题的关键。

2.4 混合旧砂的再生

实际砂型铸造生产过程中,铸造旧砂是含多种粘结剂的混合旧砂。在诸多种类的铸造混合旧砂中,以粘土旧砂为主的混合旧砂(粘土-树脂旧砂、粘土-水玻璃旧砂等)占多数,低成本再生多种混合旧砂一直是铸造旧砂再生的难点之一。

目前,国内外的旧砂再生技术基本上都是针对单一型砂进行的,而对于混合废旧砂的再生回用则没有很成熟的技术。由于目前国内外很多企业产生的废旧砂均为混合废旧砂,所以研制开发低成本和高性能的混合废旧砂再生技术、设备及系统,是实现企业节能减排和我国铸造产业绿色化生产的紧迫要求与必然趋势。

樊自田等[10,11]提出了一种铸造混合废旧砂的低成本再生回用新方法。即先将混合旧砂尽量分类,分别将适于湿法再生的旧砂和适于热法再生的旧砂进行湿法再生和热法再生;然后两部分再生砂按照一定比例混合,利用热法再生砂的热量加热烘干湿法再生砂,最后经调湿、调温,得到再生回用砂。该方法避免了在单一的湿法再生工艺中再生砂后期烘干所需的能源消耗和在单一的热法再生工艺中再生砂冷却时的热量浪费,降低了能源消耗和旧砂再生成本,是一种颇有应用前景、适用于大量铸造混合废旧砂的低成本、高质量的再生回用新方法。

孙清洲等[12]对含不同树脂芯砂的粘土旧砂再生,进行了研究。认为:与同种新砂相比,经过“700℃高温脆化+机械再生+微粉分离”获得的含树脂砂芯砂粘土砂的完全再生砂,粒度不发生明显变化、角形系数和含泥量低、耗酸值高;由含热芯盒树脂砂芯砂粘土砂的再生砂混制热芯盒树脂砂时,其铸造工艺性能低于由新砂混制热芯盒树脂砂的铸造工艺性能;由含覆膜砂芯砂粘土砂的再生砂混制覆膜砂时,其铸造工艺性能基本达到了由新砂混制覆膜砂的铸造工艺性能;以盐酸水溶液为改性剂对含热芯盒树脂砂芯砂粘土砂的完全再生砂进行改性,可提高再生砂的铸造工艺性能,其适宜改性工艺为“化学改性+烘干+机械搓擦+风选”,由化学改性砂混制热芯盒树脂砂的热态和常温抗拉强度高于同种新砂。(未完待续)