火电厂压缩空气干燥系统节能优化研究

2018-08-07王立功李金国杨佐勋

王立功, 李金国, 吕 剑,, 杨佐勋, 徐 钢

(1. 神华神东电力有限责任公司 新疆米东热电厂,新疆 乌鲁木齐 830019;2. 国家火力发电工程技术研究中心 华北电力大学,北京 102206)

0 引言

压缩空气是火力发电厂中重要的动力源,其主要作用是为热控、仪表等提供仪用气和为检修、除灰等提供杂用气[1],工程上一般用压力露点作为衡量压缩空气品质的指标之一[2],相同供气压力下,热控仪用气的压力露点要求远低于热机检修、除灰等杂用气的压力露点,即仪用气品质要求较高,而杂用气品质要求较低[3]。一个高效、可靠的压缩空气系统,对电厂的安全经济运行具有重大意义。

目前火电厂多采用常规压缩空气净化处理系统。首先由空压机对空气进行压缩,然后经过一级冷却器、油水分离器和油过滤器,进入微热再生干燥器进行干燥,最后经除尘后得到成品气[4-5]。微热再生干燥器根据吸附干燥、再生循环原理工作[6],可使压缩空气压力露点降低至-20~-50 ℃,最低可至-70 ℃,做到干燥后的压缩空气几乎不含水分[7]。由于除灰等杂用气品质较低、压力露点较高,因此有的火电厂也利用冷干机对除灰等杂用气进行干燥处理。冷干机利用制冷设备将压缩空气冷却到一定露点,一般为2~10 ℃(压力露点),从而达到干燥的目的[8]。

然而,我国北方冬季雨雪天气持续时间较长,空气相对湿度较高,特别是为了防冻而采取的保护措施,加大了排污量[9],使微热再生干燥器的负载进一步增大。由于微热再生干燥器吸收水分的能力有限,而且为保证仪器处于正常工作温度,微热再生干燥器放置于封闭空间内。此时,恢复吸附剂干燥能力的再生气经消声器后直接排入该封闭空间中,使该空间区域的空气湿度进一步增加,因此,微热再生干燥器的除湿效果会快速下降,往往会出现露点接近或高于环境温度,极易造成室外用气管结冰堵塞[10]。并且,微热再生干燥器长时间的超负荷工作也极易使吸附剂失效,造成吸附剂更换频繁,增加维护成本。

为此,本文提出压缩空气干燥系统凝结换热优化改造,建立改造模型,并对系统中回热器、凝结式换热器进行分析计算,对系统的可行性及经济效益进行了分析和探讨。

1 压缩空气干燥系统凝结换热优化改造设计

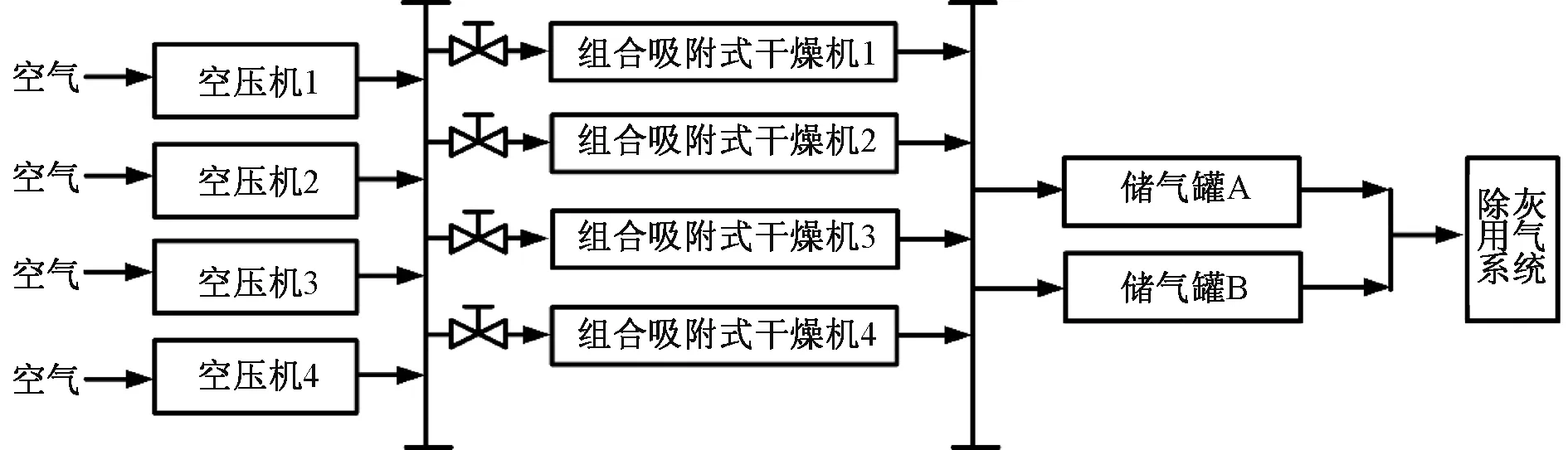

以某厂2×300 MW机组为例,其除灰用气系统配有4台空压机、4台微热再生干燥器,均为3用1备方式运行。压缩空气流量100 Nm3/min(双机运行),单机运行流量50 Nm3/min,空压机出口压缩空气温度 35~40 ℃,压力0.8 MPa。

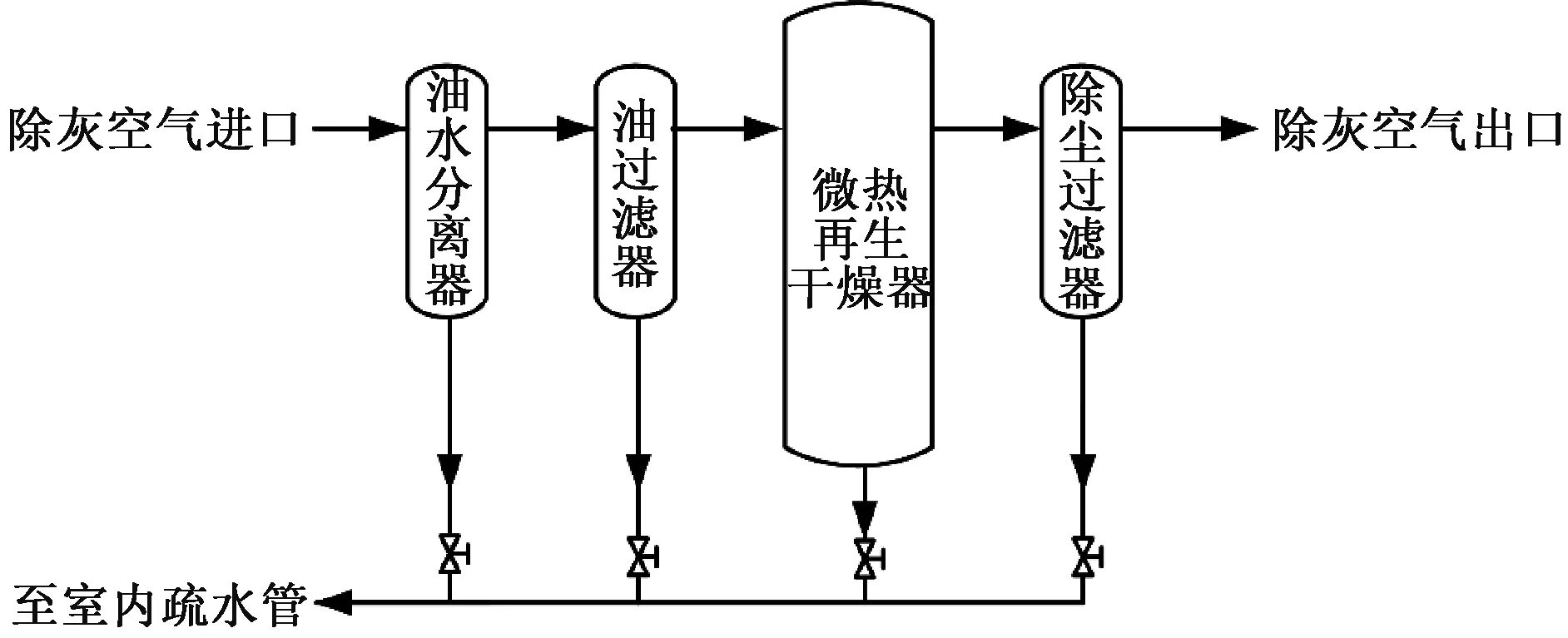

该厂除灰压缩空气净化处理系统,首先由空压机对空气进行压缩,随后由组合吸附式干燥器进行干燥净化得到成品气。其中,在组合吸附式干燥器中,油水分离器、油过滤器、微热再生干燥器和除尘过滤器底部均设有排污管和排污阀,以便于及时排出油/水。原除灰系统压缩空气净化处理示意图如图1所示,图2为组合吸附式干燥设备。

图1 除灰用气系统示意图

图2 组合吸附式干燥器设备示意图

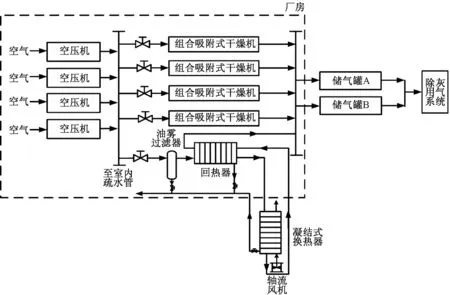

压缩空气干燥系统凝结换热优化改造,是在该厂除灰压缩空气干燥系统基础上,增设凝结换热系统:冬季环境温度较低时,压缩空气通过凝结换热系统降温析水,以完全替代原有的微热再生干燥器。同时,为避免除灰用气在室外输送过程中降温引发输气管结冰堵塞等问题,设置回热器,压缩空气在回热器中升温,远离压力露点。

凝结换热系统中,压缩空气先通过油雾过滤器除油,再经回热器初步降温析水,之后经凝结式换热器再次降温析水,最后经回热器适当升温,输送至储气罐,达到降温析水、回热升温的效果。其中,凝结式换热器放置在厂房外,冷源为环境冷空气,由轴流风机引入凝结式换热器。

同时,参照原系统设计,油雾过滤器、回热器和凝结式换热器靠近压缩空气出口侧均设有排污管和排污阀,以便及时排出油/水,系统原理如图3所示。

图3 凝结换热系统原理示意图

2 凝结换热系统设计计算

2.1 设计参数选取

本文选取的2×300 MW机组,除灰用气空压机出口压缩空气的主要参数如表1所示。

表1 除灰用气参数

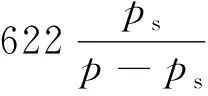

设计工况下,凝结换热系统进口为40 ℃的饱和压缩空气,根据除灰用气含水量要求,降温至 4 ℃。进、出口含湿量d(kg-水蒸气/kg-干空气)可用式(1)计算:

(1)

式中:ps为进、出口湿空气温度所应的饱和压力,MPa;p为压缩空气总压力,取0.8 MPa。

计算得知:进口40 ℃的饱和压缩空气含湿量为5.79 g/kg(干空气),出口4 ℃的饱和压缩空气含湿量为0.63 g/kg(干空气),约90%的水分已通过降温析出,达到除灰用气除湿要求。

为避免室外输气管道遇到降温时压缩空气析水造成输气管道堵塞,设计压缩空气经回热器升温至20~25 ℃为宜,远离压力露点。经优化计算,压缩空气在回热器中由40 ℃降温至28 ℃,在凝结式换热器中由28 ℃降温至4 ℃,最后在回热器中由4 ℃升温至23 ℃为最佳。参考该厂冬季气温情况,设计工况凝结式换热器冷空气进口温度取-10 ℃。压缩空气焓[11]和换热量由式(2)(3)计算得出:

h=1.005t+0.001d(2501+1.863t)

(2)

Q=qm1Δh=qm2cpΔt

(3)

式中:h为压缩空气焓,kJ/kg;t为压缩空气温度,℃;d为压缩空气含湿量,g/kg(干空气);Q为换热量,kW;Δh为压缩空气焓变,kJ/kg;cp为冷空气比热,kJ/(kg·K);Δt为冷空气温升,℃;qm1、qm2分别为压缩空气中干空气流量、冷空气流量,kg/s。2.2 回热器、凝结式换热器设计计算

2.2.1 换热器选型及流程组合

回热器、凝结式换热器均为气-气换热,为减小换热器换热面积及占地面积,应采用传热系数大、结构紧凑的换热器。同时考虑到压缩空气为带压气体,换热器压缩空气侧设计需满足承压要求。

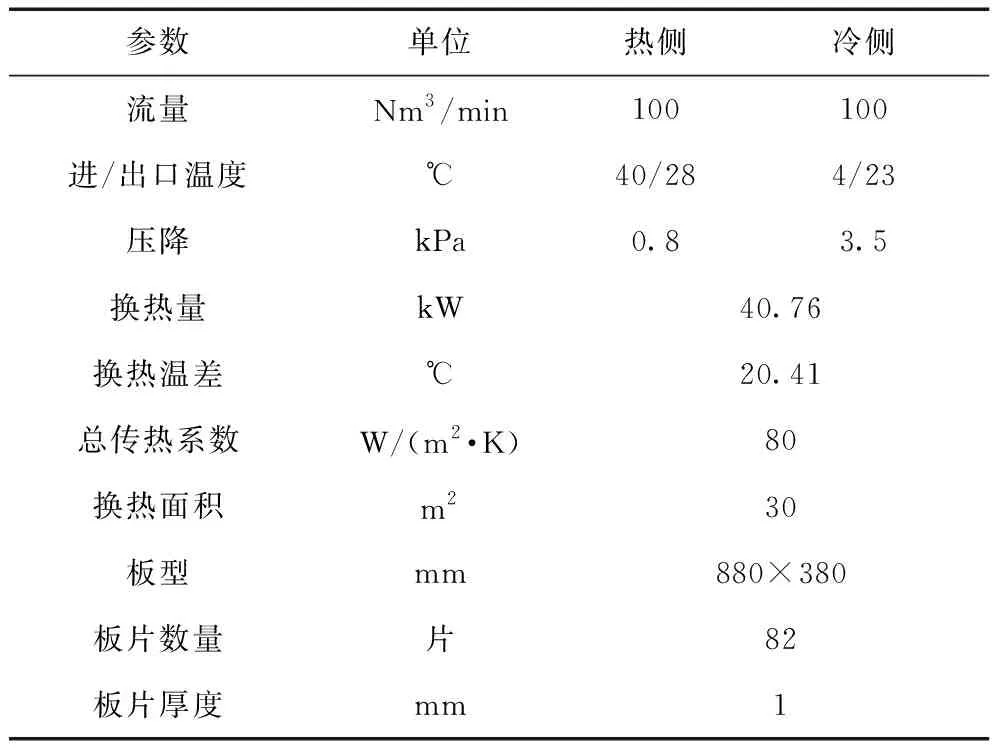

经多种换热器性能综合比较分析,回热器、凝结式换热器选用新型全焊接板式换热器[12],冷热流体在全焊接板式换热器中交叉流动换热[13]。

由热负荷计算得回热器热负荷为40.76 kW,凝结式换热器热负荷为66.64 kW。根据热负荷计算结果,选某换热器厂板片结构参数:回热器选880×380 mm(长×宽)波形鼓包板片,凝结式换热器选1 776×600 mm(长×宽)波形鼓包板片。

同时,考虑到压缩空气降温析水,为便于凝结水及时排出,回热器、凝结式换热器压缩空气降温侧设为单流程;为增强换热效果,适当提高回热器压缩空气侧流速,回热器压缩空气升温侧设为多流程,初选为4流程结构。

凝结式换热器冷空气由轴流风机引入,为增强换热效果及考虑冷空气侧压降要求,冷空气侧初选为双流程结构。

2.2.2 换热器主要设计步骤

回热器、凝结式换热器主要设计步骤[14]如图4所示。

图4 板式换热器设计流程图

传热基本方程式为:

Q=KAΔtm

(4)

式中:Q为传热量,W;K为传热系数,W/(m2·K);A为传热面积,m2;Δtm为传热温差,交叉流换热温差按逆流对数温差乘校正系数计算。

总传热系数计算式为:

(5)

式中:h1、h2分别为板片两侧对流传热系数,W/(m2·K);R1、R2为板片两侧污垢热阻,可查表取压缩空气污垢热阻值,m2·k/W;δ为管壁厚度,m;λ为板片导热系数,W/(m2·K)。

应注意,压缩空气降温过程中,所含水蒸气部分凝结在板片上,在板片表面形成水膜,对换热产生影响,故引入析湿系数ε[15-16]。

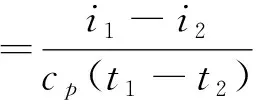

(6)

(7)

式中:i1、i2分别为进、出口压缩空气的焓值,J/kg;t1、t2分别为进、出口压缩空气的温度,℃;h1为板片压缩空气降温析水侧对流传热系数,W/(m2·K)。

板片对流传热关联式:

Nu=CRenPrm

(8)

h=Nuλ/de

(9)

式中:C、n、m由实验求得,不同板片形式所得关联式也不同,C=0.15~0.4,n=0.65~0.85,m=0.3~0.45(通常取1/3);Re为雷诺数;Pr为普朗特数;de为当量直径,可近似取2倍板间距。

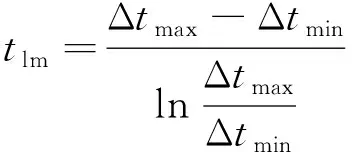

传热平均温差Δtm:

Δtm=ψΔtlm

(10)

(11)

式中: Δtmax、Δtmin分别为逆流换热时冷热流体最大、最小温差,℃;Δtlm为对数平均温差,℃;ψ为温差修正系数,可查图选取。

传热面积计算:

A=NeA0=(N-2)A0

(12)

式中:A为换热器换热面积,m2;A0为单板换热面积,m2;Ne为有效传热板片数。

流动阻力Δp计算:

Eu=bRed

(13)

Δp=mbRedρυ2=mEuρυ2

(14)

式中:系数b、d随不同型式板片而异,由实验求得;ρ为流体密度,kg/m3;υ为流体流速,m/s。

2.2.3 设计计算结果

经回热器、凝结式换热器迭代设计计算,取20%设计裕量,计算结果如表2、表3所示。

表2 回热器计算结果

表3 凝结式换热器计算结果

由计算得:压缩空气经过回热器、凝结式换热器降温析水、回热升温后,压缩空气降温至4 ℃,压缩空气中约90%的水分由凝结换热系统降温析出,除湿效果良好;回热后压缩空气出口温度为23 ℃,远离压力露点4 ℃,保证了输气管道及用气系统安全;压缩空气流经整个凝结换热系统,总压降为4.7 kPa,相比于用气压力0.8 MPa来说,压降很小,在合理范围内。

同时,凝结式换热器冷空气侧压降约为1 200 Pa,风量约为10 000 m3/h,可选全压较大的矿用轴流风机,轴流风机功率约为4 kW,消耗电能较少。

3 凝结换热改造经济性分析

对某厂2×300 MW机组,除灰用气干燥采用凝结换热系统优化改造后,除灰用气经过凝结式换热器干燥,经回热器回热后可以直接去除灰用气系统,原3台用于除灰用气干燥的微热再生干燥器电加热器可不投运。

主要收益有以下几个方面。

(1)每台微热再生干燥器中电加热器功率为36 kW,按加热器每天运行16小时,单台干燥器停运,电加热器可节约电能约576 kW·h,3台停运每天可节约1 728 kW·h。按全厂年运行300天计算,每年可节约电能51.84万kW·h,按电价0.30元/kW·h计算,电费折合约15.55万元;

(2)3台微热再生干燥器被旁路之后,干燥剂不再需要使用压缩空气再生,按再生气量为干燥器产气量的5%计算,单台空压机功率250 kW,3台干燥器停运每小时可节约电耗37.5 kW·h,按年运行6 000小时计算(扣除减载运行),每年可节约电能22.50万kW·h,按电价0.30元/ kW·h计算,折合电费约6.75万元。

(3)增设凝结换热系统后,微热再生干燥器中的干燥剂使用量减少,每年可节约干燥剂及滤芯更换费用约8万元。

综上,在未包含设备检修的人工及空压机保养减少的成本的情况下,每年即可节约运行成本约30.30万元,节能效果显著。

同时,凝结换热系统运行时, 轴流风机运行功率按4 kW、全厂年运行300天计算,耗电量2.88万kW·h,按电价0.3元/kW·h计算,电费折合约0.86万元。

综上分析可知,除灰用气系统采用凝结换热优化改造后,每年可节约成本29.44万元,经济效益显著。

4 结论

本文提出了压缩空气干燥系统凝结换热优化改造,分析了改造的可行性和经济效益,得出以下结论:

(1)进行凝结换热系统优化改造后,原压缩空气中90%的水分得到析出,除湿效果良好,同时经过回热后压缩空气温度远离压力露点,确保用气系统安全。

(2)回热器、凝结式换热器采用全焊接板式换热器,换热系数大,换热效果好;同时冷空气由轴流风机引入凝结式换热器换热,系统简单可行,容易实现。

(3)进行凝结换热系统优化改造后,每年可节约成本29.44万元,经济效益显著。

(4)同时,凝结换热系统如果用于仪用干燥系统的前置除湿,在冬季可提高气源的可靠性。