异步电机分级离散变频软启动器研究

2018-08-07王东峰王旖旎

王东峰, 王旖旎, 于 洁, 崔 伦, 王 毅

(1. 国网山东省电力公司 东营市河口区供电公司,山东 东营 257200; 2. 矿山灾害预防控制省部共建国家重点实验室培养基地(山东科技大学),山东 青岛 266590)

0 引 言

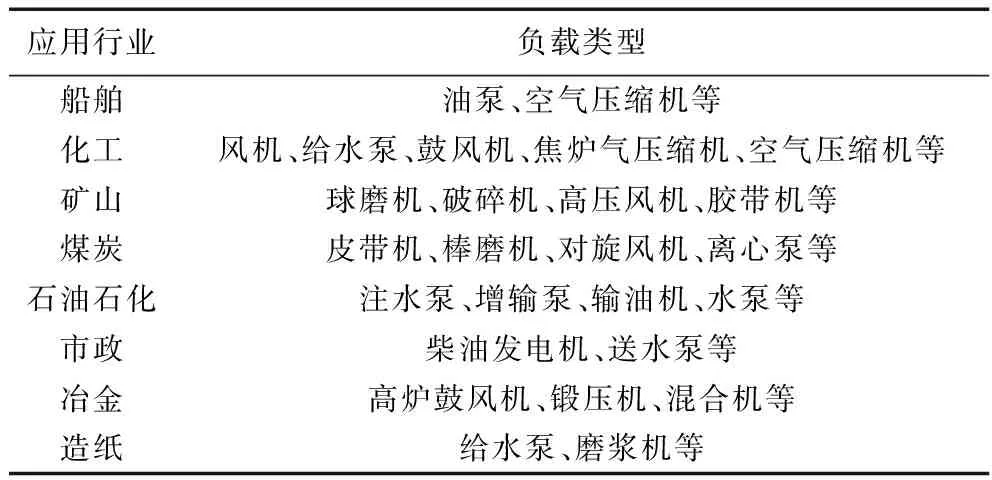

作为一种新型的电动机启动方式,离散变频软起动器采用分级离散变频软启动方式,主调压电路采用3组反向并联的晶闸管,也就是主电路结构延续了传统电子式软起动器中的应用,与之不同的是,其在保证预算成本不增长的前提下,通过改变传统软起动器的晶闸管触发策略,基本达到跟变频器一致的功能,有效地实现了对离散变频软起动器应用范围的扩大,使其在某些需要重载起动或满载起动的场合更为适用,表1所示为在各个行业中离散变频软起动器的应用分布。

表1 离散变频软起动器应用行业分布

1 分级离散变频原理

对起动过程中的定子端电压幅值和频率进行控制,使其同时发生变化,即同时降低电压和频率,从而相应的提高电动机的起动转矩,这就是离散变频软起动[4~6]。而在频率降低的过程中,没有经过整流和逆变,只能分级将电压频率提升至工频,变换过程不连续。用离散变频的方法所形成的分频电压的频率是工频的整数分之一,即50 Hz/n,其中n为正整数。

通过有选择的触发晶闸管,达到工频电压的正半波导通或负半波部分导通或全部导通的目的,然后对三相电源的正弦量按照要求斩波,从而形成新的某一频率的电压波形,这就是离散变频。如图1中所示,晶闸管导通用阴影部分表示,晶闸管关断用空白部分表示,由图1可以看出,工频电压在每两个周期内仅有一个正半波和一个负半波导通,即新产生的电压波形的周期无工频电压周期的两倍,频率则为其二分之一,也就是产生一个25 Hz的电压波形。每一个分频电压都有一个触发策略相对应,若要形成一套完整的异步电机离散变频软起动的方法,可把各分频电压连续起来,并依次进行触发。离散变频软起动并不只是简单的对上下半波导通,还有实现增大起动转矩,减小起动电流的目的。在起动过程中,还需对三相电源的以下各情况进行分析:分频相序、初相角组合、分频次序、触发角的选取以及高次谐波的影响等[7]。

图1 25 Hz电压波形

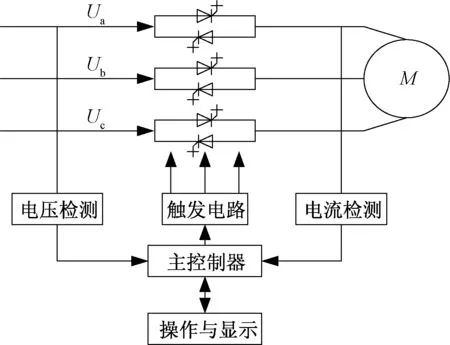

本文所设计的离散变频主电路主要由GTO晶闸管调压模块、电压检测模块、驱动电路模块、电流检测模块、显示模块、主控制电路模块组成,其工作原理如图2所示。

图2 离散变频主电路工作原理图

2 分频电压最优相位角组合

由于分频以后的电压中会含有不对称分量,而不对称分量中又包含了正序、负序和零序,因此电动机要想获得正向或反向最大转矩,我们必须将其中的正序分量和负序分量都做极端化处理,使得他们其中一个值最大化,另外一个值最小化,处理方法通常是采用对称分量法,通过选取最优的相位角来获得最大转矩[8~10]。

对称分量法是在叠加原理的基础上发展而来的,应用对称分量法可以将一组三相不对称的分量分解成3组独立且对称的分量,即正序、负序和零序分量。其中正序和负序分量各相大小相等,相位角互差120°,零序分量各相大小相等,方向相同[11]。若有一组r分频的三相不对称电压,设其有效值为UNA、UNB、UNC,初相位为0°、-α°、-β°,角频率为ω,即:

(1)

应用对称分量法对其分解,分解之后的向量形式为:

通过依次剔除纳入的文献反复多次计算合并效应量进行敏感性分析,发现对最终结果没有影响。HPV感染与肺癌相关性的合并HR及95% CI从0.85(0.67~1.08)到0.95(0.76~1.20)(图3),HPV感染与肺腺癌相关性的合并HR及95% CI从0.59(0.37~0.95)到0.69(0.50~0.96)(图4),验证了本研究结果的稳定性与可靠性。

(2)

式(2)中,等号右侧第一列代表正序对称分量,第二列代表负序对称分量,第三列代表零序对称分量。因为变换系数α,有:

(3)

由于1+α+α2=0,因此将上述不对称三相正弦分量分解为3组对称的正弦分量,其向量形式为:

(4)

(5)

(6)

将变换系数α代入分解后的三相分量后,其向量形式为:

(7)

因此,应用对称分量法所得到的3组对称分量为:

(8)

利用式(8)对各分频的初相角组合进行计算,就可以得到最佳的相位角组合,经计算得出:2分频电压获得最大正向转矩的相位角组合为:(0°,60°,210°),(0°,150°,210°),(0°,150°,300°);3分频电压获得最大正向转矩的相位角组合为:(0°,100°,260°),(0°,100°,200°),(0°,160°,260°);4分频、7分频、10分频电压获得最大正向转矩的相位角组合均为:(0°,120°,240°)。

3 离散频段的选取

离散变频的目的是通过降低机端电压和电源频率,以此来提高电动机起动转矩。单从原理上分析,可以实现对工频电压的任意整数次分频,且频率越小起动转矩越大,但在实际中,电动机都有极限频率,当频率小于该极限值时,电动机则无法正常起动,因此不能无限地降低电源频率。由式(9)转矩表达式可知:

(9)

(10)

(11)

电动机采用离散变频软起动时,频率从最小值一直缓慢变换到工频50 Hz时,需要经过多个中间频率级的切换才能达到起动要求。在切换过程中,显然并不是所有的频率级都能满足电动机的起动要求。因为某段分频中可能会包含大量的谐波分量,不利于电动机的起动,达不到所需要的异步电机理想的起动要求。因此在设置频率级的同时,频率差不宜过大,并且在设定分频级数时,分频级数不能太多,也就是说所设定的电动机的最小频率不能过低,若起动频率过小,会达不到电动机的起动要求,从而使得电动机起动不起来[12]。故而电动机在整个起动过程中不能由4分频直接切换到工频,必须加入其它分频来过渡,而4分频和工频之间只有2分频和3分频,且2分频和3分频中虽然没有包含所需的对称正序分量,但当应用所掌握的电力系统中的基本方法对称分量法来对其进行分解时,能够解得正序分量的一个最大值,而这正是所想要的,因此可以把它作为我们所设定的分频级数中的一部分,用来起动电机[13]。由于起动频率不能过低,因此本文将10分频作为最低分频进行分析。

离散变频在该方式下起动时,电动机先从最低分频10分频起动,起动一段时间后,通过改变晶闸管的触发策略,切换到下一分频起动,如此循环往复直至工频。为了保证频率切换时的平稳性,每个频率运行的时间应该为该频率运行周期的整数倍。在各个频率起动时,需要维持压频比恒定,而且各个分频的起动时间对电机的正常运行也很关键,正序分量对提高电动机的转速有利,起动时间稍长,负序分量和不对称分量对电动机不利,起动时间稍短。

综上所述,电动机采用离散变频软起动时,分频起动次序为:

f/10(5 Hz)→f/7(7.14 Hz)→f/4(12.5 Hz)→f/3(16.7 Hz)→f/2(25 Hz)→f/(50 Hz)

各个分频所对应的作用时间为:0.8 s、0.56 s、1.12 s、0.36 s、0.4 s。

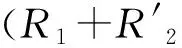

4 分级离散变频软启动仿真

前面我们对离散变频软起动的各项参数进行了理论分析,本部分将在理论分析的基础上,利用MATLAB/SIMULINK工具箱,对三相异步电机的直接起动、斜坡软起动、限流软起动和离散变频软起动等方式进行建模和仿真,并对仿真结果进行分析。其中离散变频软起动模型如图3所示,在仿真过程中,用到的各部分参数如下:三相电源有效值为220 V,频率为50 Hz,A相初相位为0°,B、C两相相位角依次滞后120°;三相异步电机选用的是Asynchronous Machine SI Units,具体参数为:额定功率Pn=10 kW,额定电压Vn=380 V,额定频率fn=50 Hz,定子绕组电阻Rs=0.435 Ω,定子绕组电感L1 s=0.002 H,转子绕组电阻Rr= 3 Ω,转子绕组电感L1 r=0.002 H,互感系数Lm=0.069 31 H,转动惯量J=2 kg·m2,磁极对数P=4。

图3 离散变频软起动模型

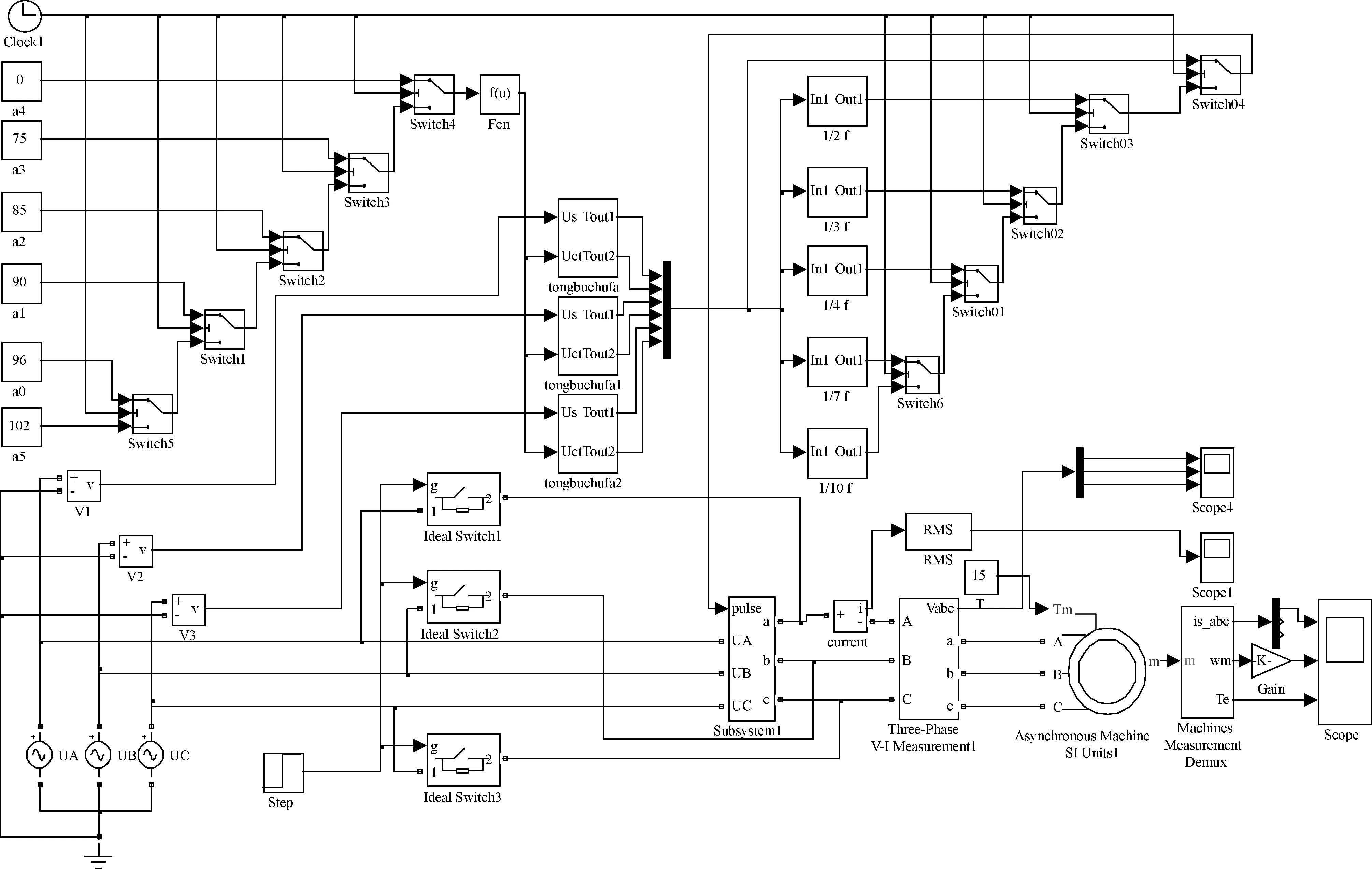

10分频触发脉冲合成模块的内部构造如图4所示。

图4 10分频触发脉冲合成模块内部构造

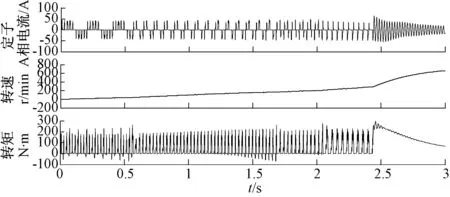

图5 直接起动电流、转速、转矩波形

图6 斜坡软起动电流、转速、转矩波形

图7 限流软起动电流、转速、转矩波形

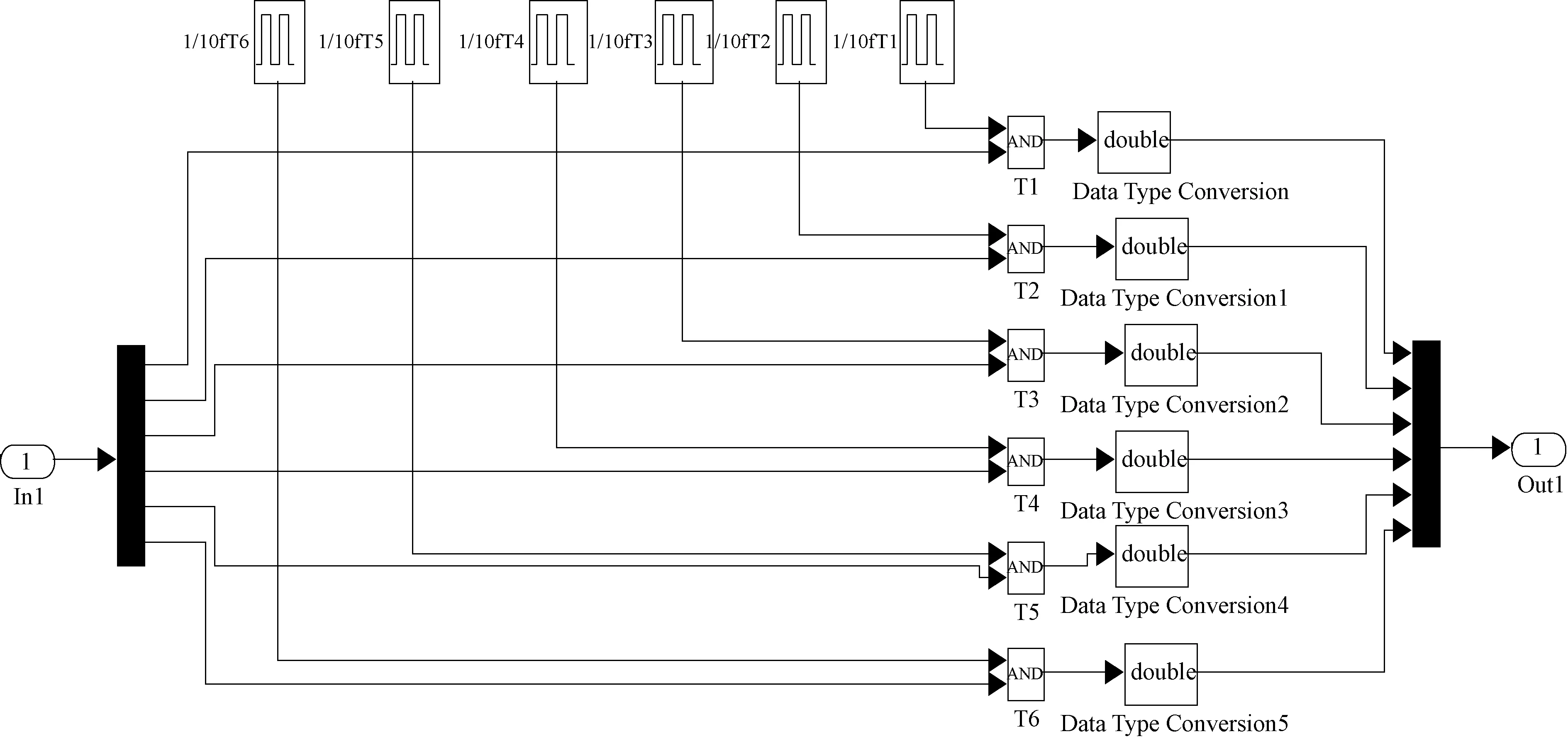

利用上述模型对电路进行仿真,图5为电机直接起动时的仿真波形。由以上仿真结果可以看出,电动机在直接起动时,定子电流可以瞬间达到100 A,约为额定电流的10倍,而定子电流最大有效值约为62 A。在0~1 s内,电动机转速快速上升,最终大约稳定在700 r/min,而电动机的转矩脉动较大,波动范围为0~800 N·m,电动机的起动过程约在0.9 s时结束,之后进入稳定运行状态。图6为斜坡软起动时的仿真波形。由图6可知,电动机采用斜坡软起动时,起动时间较长,大约需要7 s才能达到稳定。起动过程中,电动机的最大电流约为30 A,而稳定电流约为12 A,最大起动电流为稳定电流的2.5倍,满足起动要求。转速增加非常平滑,避免了电动机的转速出现大范围波动,且转矩脉动较小,最大为-50~50 N·m,因此不能带重载或满载起动,使用范围受到了较大限制。图7为限流软起动时的仿真波形。由图7可知,电动机采用限流软起动时,起动时间较短,约1.8 s就能达到稳定状态,最大起动电流为50 A,稳定电流为20 A,最大起动电流为稳定电流的2.5倍,符合起动要求。在起动过程中,电机转速平滑上升,没有出现大的转速波动,约在1.8 s时,达到了额定转速。起动瞬间,电动机起动转矩快速上升,约在0.7 s时达到最大值250 N·m,之后逐步下降,并趋于稳定,在整个过程中转矩波动较小,约为-50~250 N·m,虽然限流软起动能在起动瞬间,大幅减小电动机的起动电流,但由于电流检测有一定的滞后性,因此后续冲击电流较大,容易对电机和负载产生不利影响。

图8为离散变频软起动的仿真波形。

图8 离散变频软起动电流、转速、转矩波形

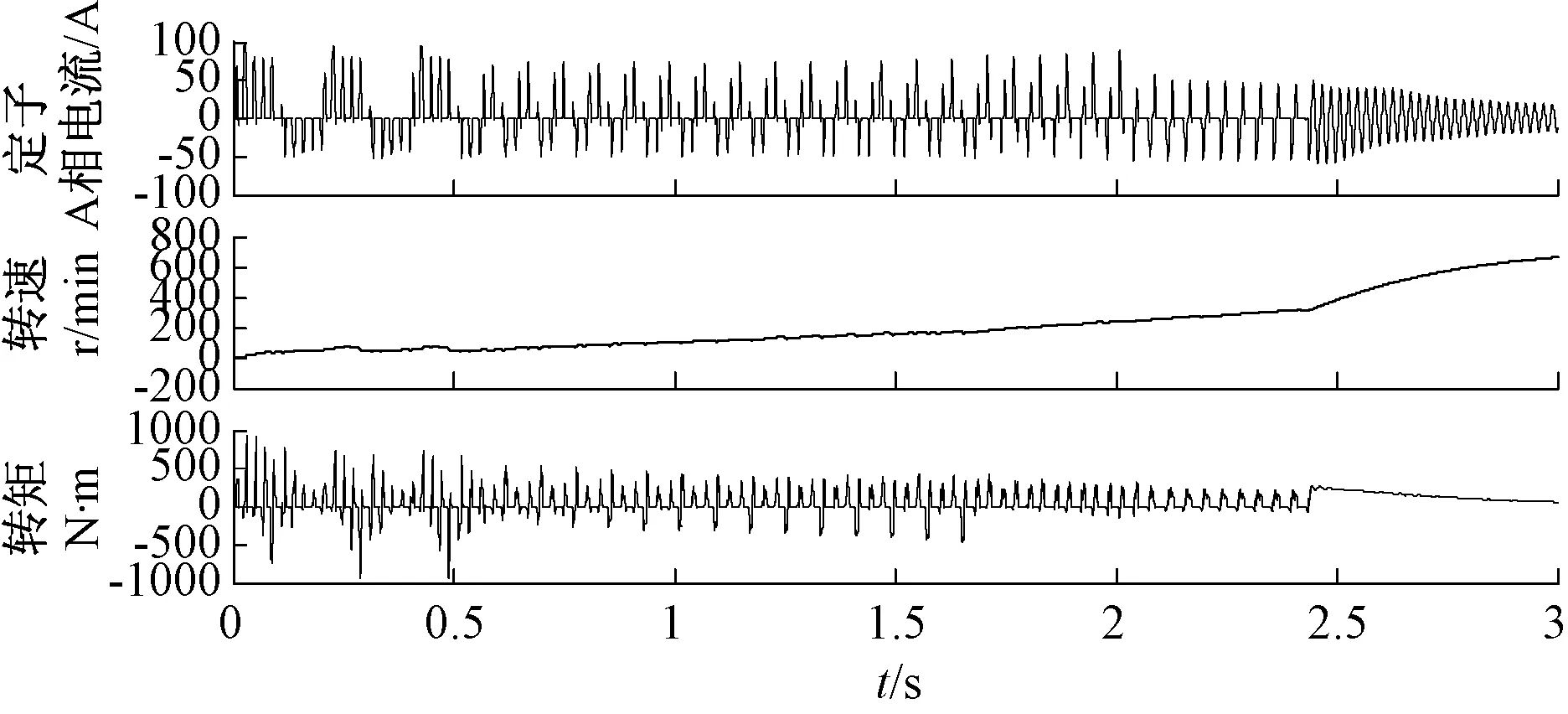

图9 采用GTO晶闸管的离散变频软起动电流、转速、转矩波形

从图8可以看出,当离散变频主调压电路采用普通可控硅晶闸管时,电动机的起动电流相对较小,但当由2分频向工频过渡时,电流波动较大,过渡不平滑,起动转矩较大,最大可达250 N·m,为传统软起动方式的5~6倍。图9为在仿真实验过程中将全控型晶闸管GTO作主调压电路时的仿真图形,从图中可以看出,此时电动机起动电流较大,接近于100 A,但由二分频向工频过渡时,电流波动较小,过渡非常平滑,且相同时间内电动机转速也相对较高,在0~0.5 s内起动转矩明显增大,最大可达900 N·m,为普通晶闸管离散变频软起动的2~3倍。

综上所述,离散变频软起动可以有效地降低电动机的起动电流,大幅提高起动转矩,通过仿真验证了离散变频理论在提高电动机起动转矩方面的正确性和优越性。但同时也可看到其仍有不足之处,如离散变频后的电压和电流为离散的非正弦量,因而会包含大量的谐波分量;其次,在离散变频起动过程中,电动机的起动电流和转矩波动较大,起动过程并不平稳,这是以后继续研究和改进的重点。

5 实验验证

实验装置是在离散变频软起动器的基础上搭建出来的,由于在实验环境中没有本文设计中所采用的10KW的异步电动机,因此在实验过程中采用了额定电压220 V、额定功率90 W、额定转速1 400 r/min的三相交流异步电动机,为了测得转速,同步采用额定电压220 V、额定功率355 W、额定转速1 500 r/min的同步电机,另外还有主控板、试验台、示波器、纯电阻等实验设备。

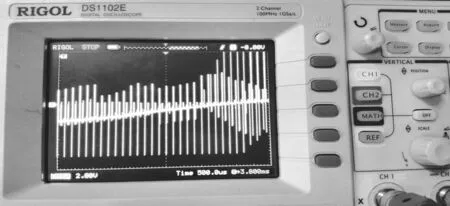

图10为在实验过程中测得的电动机直接起动时的电流波形图,从图中可以看出,当电动机直接起动时,起动电流较大,最大可达3 A,为该电动机额定电流的7.5倍,但是到达稳定所需要的时间较短,约为1.2 s。图11和图12分别为电动机采用限流软起动时的电流波形图和转速波形图,从中可以看出定子电流缓慢上升,起动瞬间电流较小,约为0.6 A。电动机转速平稳上升,大约2.8 s以后电动机趋于稳定,达到稳定所需要的时间要比直接起动长[14~16]。图13为实验过程中用示波器采集到的电动机离散变频软起动时串联电阻两端的电压波形图,因为在本实验环境中示波器没有直接用来测电流的探头,因此实验过程中,在定子端口处串联一个电阻,测得电阻两端的电压波形即为电流的波形,因为对电阻而言,电压和电流同相位。从图中可以看出,在向工频过渡过程中,电流出现了抖动,与仿真结果一致。

图10 电动机直接起动实测电流波形

图11 电动机限流软起动实测电流波形

图12 电动机限流软起动实测转速波形

图13 电动机离散变频软起动实测电流波形

6 结论

本文在原有的离散变频原理基础上,通过分析其原理及分频电压最优相位角组合、离散频段的选取等,对调压主电路和保护电路进行了进一步研究,提出了一种改进的异步电机分级离散变频软起动方式。利用MATLAB仿真软件搭建离散变频软起动模型,并将仿真结果与几种传统的软起动仿真结果作对比,验证了分级离散变频软起动不仅能有效的减小起动电流,还能提高起动转矩。最后通过实验,验证了本文理论分析与仿真的正确性。