蒙库铁矿无底柱分段崩落法推排原因分析及处理措施

2018-08-07韩鹏举

韩鹏举

(富蕴蒙库铁矿有限责任公司)

蒙库铁矿是八钢主要矿石原料基地。根据蒙库铁矿矿体赋存条件及产状特点,地下开采设计采用大间距和高分段的无底柱分段崩落法。其中1070m以上挂帮矿体比较零乱,矿体条数较多,厚度相对不大,因此沿矿体走向布置回采进路,每108m划分一个矿块,分段高度15m。出矿设备采用2 m3油动铲运机和3m3电动铲运机,铲运机生产能力25~30万t/a台。1070~938m挂帮矿体厚度较大,垂直矿体走向布置回采进路,分段高度15m,进路间距18m,出矿设备采用3m3电动铲运机,铲运机生产能力取25~30万t/a台,每4~5条有效进路布置一台铲运机。采准带矿量为13%。厚大矿体中采准巷道上下分层穿脉交错成菱形状布置,回采是在采准巷道内向上施工扇形中深孔,向上中孔装药,爆落的矿石由铲运机铲运至附近的溜井。地下采矿的爆破质量直接关系到生产的连续性,是地下回采的重要环节,如果控制不好会造成推排或者悬顶,给生产带来较大的影响,关系到矿山安全生产又浪费铁矿资源。因此在生产过程中,要尽可能减少此类事故的发生。

1 产生推排的主要原因

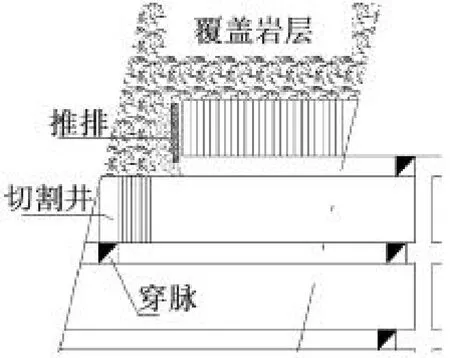

图1 推排示意图

如图1所示。根据蒙库矿山的技术统计,蒙库铁矿2017年全年发生43次78排的推排,2次悬顶等爆破故障。通过对蒙库铁矿地下矿挂帮矿体及1070m东部回采采场推排、悬顶现象的生产分析,认为蒙库铁矿出现推排主要原因有以下几个方面。

1.1 补偿空间不够

爆破前出矿率达不到设计指标或者计划出矿量时没有形成合适的补偿空间,本次爆破就无法保证矿石破碎质量,无法降低大块产出率,就会出现超挤压爆破[1],在这种情况下产生推排现象。蒙库铁矿1070m东部回采时,由于覆盖层颗粒把控不到位,造成黄色砂岩提前进入矿堆,导致出矿率不能达到计划值,造成较多的推排问题,2017年3~11月因黄色砂岩具有塑性,对爆破起到缓冲作用,减弱了炸药对岩层作用力,不利于挤压破碎,导致产生推排达43次,对生产造成很大的影响。

1.2 装药质量差等不正确的爆破工艺操作

为保证爆破效果,特别要注意每次爆破前加强炮孔质量的检查,装药前未对炮孔进行疏通,未处理孔中的碎石和卡堵现象[3];装药区域浮石未清理干净,造成其他爆破点起爆后,由于震动浮石掉落砸坏联网致使个别孔拒爆;装药平台搭建不平或者高度不够(或未搭建),造成装药人员站立不稳、用力不均匀,导致装药密度不足;装药器调节阀调节不合适,使装药管和退输管出现堵管或者跑管,造成装药密度不足。

1.3 装药密度不足

提高炮孔的装药密度不仅可以增大炸药的爆破威力,充分利用炮孔,还可以改善爆破质量[2]。使用装药器装药是提高装药密度的有效措施[2]。目前,蒙库铁矿使用的是BQ-100型风动装药器,正常情况下装药密度是0.95~1.0g/m3,如果装药密度低于0.8 g/m3,装药密度不够,堵塞达不到要求,炸药向孔口脱落,导致孔底炸药少,出现推排的现象较多。当装药密度不足时,孔腔内就会出现不耦合状态,在孔排间类似于光面爆破,也会造成推排。

1.4 爆破步距不合理

崩矿步距是指一次爆破崩落矿石层的厚度,一般每次爆破1~2排炮孔[2],蒙库铁矿的崩矿步距为1.6m。一次崩矿排数过多,崩矿步距过大时,由于爆破能量不足容易引发推排。

1.5 炸药存放时间长,质量差

蒙库铁矿爆破使用膨化硝胺粉状炸药,炸药保存不当或者存放时间较长,出现板结等,都会造成部分炸药殉爆度不够,密度过小,导致起爆后不能全部爆破,造成推排。

1.6 矿体节理发育,有断层或者夹层较多

当前排爆破或者临近巷道爆破时,由于爆破冲击波较大,使节理发育区域的中深孔错位或者变形,导致无法装药,炸药未送入孔底,使崩矿步距过大,造成矿体无法崩落,出现推排[5]。

2 推排的处理方法

当排炮发生推排后,必须根据现场实际情况具体分析,并根据分析结果制定辅助处理方法。为避免推排,一般采取爆破震动法来处理。

图2 爆破震动法图示

2.1 爆破震动法

爆破震动法即用炸药在推排下部埋设,破坏推排的基础,迫使推排中的矿石落下。有时也可用毛竹绑炸药伸入裂隙中爆破振动(见图2)。

(1)如果排炮爆破后矿石已经破碎,只是挤压较密实,那就在此处巷道堆积大块矿石进行二次破碎或者在眉线口向里的爆破上使用乳化炸药爆破,通过产生的爆破冲击波就可以将破碎的矿石震落。

(2)如果排炮爆破后,出现的推排还留有残孔,或者部分脱落成隔墙,处理时先将残孔装药爆破或者在隔墙下部放置炸药,通过爆破处理。

(3)如果排炮爆破后矿石下部已经破碎,上部未形成隔墙,或者推排成整体,应该在推排的下部放置炸药爆破处理,炸药量根据此处的中孔深度、采准分层高度和现场观察判断的情况来确定,如果无法判断推排的高度时,则按照采准分层高度计算炸药量处理。

2.2 严格控制出矿量,保证充足挤压空间

中深孔爆破后,炸药产生的冲击波使矿石飞向采空区,碰到采空区内的岩层后反弹,当采空区内挤压空间足够大时,反弹的矿石与后段位爆破的矿石相撞,使得矿石块度均匀,大块产出率低,但当挤压空间不足就会产生推排,挤压空间过足时就会产生矿石提前贫化,回收率降低,因此,现场需对回采爆破后出矿车数实时跟踪,根据爆破崩矿量以及上下分层矿石回收情况合理安排出矿车数,避免欠出与超出导致后排爆破故障的发生。同时对覆盖层黄色砂岩提前进入矿堆后,按照出矿计划出矿并单独堆放,保证挤压空间适当。

3 预防推排的措施

3.1 加强生产技术管理

相邻穿脉平行退采工作,进路爆破线参差不齐,容易损坏另一侧的炮孔[5]。因此同一分段的同一采区,其工作面应尽量保持在一条整齐的回采线上,这样可以减少回采工作面的侧部废石接触面和炮孔损坏,有利于降低矿石损失与贫化,可以稳定裂隙地段;同时出矿量达到计划要求后满足下排炮爆破的补偿空间后,方可进行下排爆破作业。

3.2 提高炮孔钻凿质量

严格按照设计施工,控制炮孔深度,防止炮孔偏斜,建立和健全炮孔验收制度,不合格炮孔及时补孔,补孔后仍需再次进行验收[4]。

3.3 提高装药质量和爆破质量

装药前必须检查炮孔质量,炮孔是否堵塞或者透孔,孔内碎石是否彻底清除,以上处理完成后再进行装药,装药过程中必须连续装药,提高装药密度[5]。特别是在裂隙破碎处装药时,加大炮孔底部的装药密度,越往孔口逐渐减低装药密度,堵塞长度适当留深,并控制好炮孔利用率,保证炸药能量在炮孔的上部,确保爆破效果。采用孔底起爆技术,每排炮孔分2~3个段位进行微差爆破,严格控制好孔口部分的装药量,保护好眉线,减少对后排的破坏。

3.4 加强技能培训和责任心教育

地下回采爆破体力劳动大,爆破员的责任心、技能水平关系到爆破的效果关系,对爆破效果有较大的影响。因此日常工作要加强作业指导书的培训和验证,加强学习培训,帮助爆破员提升技能。

4 结束语

在无底柱分段崩落采矿法中,回采爆破是生产过程中的关键环节,必须严格控制,才能预防推排、悬顶等故障问题的发生。保证矿源的供给,进一步提高回采率,稳定矿石品位,降低炸药单耗等各项技术经济指标。