铁道车辆承载摩擦副摩擦系数测试方法研究

2018-08-06皮国瑞张晓军

皮国瑞,张晓军,崔 蕾,于 磊,苏 鹏,刘 冬

25K型普通铁路客车装用的CW-2、SW-160和209HS三种转向架均采用全旁承支重结构,部分城市轨道列车有的也采用旁承支重结构。承载摩擦副的性能直接影响列车蛇形失稳临界速度及车辆曲线通过性能。承载摩擦副性能的最重要指标是摩擦系数,同时还应兼顾耐磨性、自润滑性、高可靠性。通过车辆动力学仿真计算分析,承载摩擦副摩擦系数与车辆蛇形失稳临界速度相对关系如图1所示。

图1 摩擦系数对临界速度的影响

产品摩擦系数不是材料的固有属性,它与产品本身特性、产品表面形状等都有很大关系。因此,在实际条件下直接进行摩擦系数测试非常重要。

出口土耳其伊兹密尔的轻轨列车采用旁承支重结构,承载摩擦副下旁承选用含油铸型尼龙材料,其具有优良的综合力学性能、自润滑性能、耐磨、使用寿命长等优点。上旁承选用不锈钢材质,具有良好的抗氧化性、耐腐蚀性能和防锈性能。

本文介绍对承载摩擦副进行摩擦系数测试,最终确定车辆蛇形失稳临界速度的方法。

1 试验装置

摩擦系数试验装置选用轨道车辆空气弹簧综合性能试验台,机械部分结构设计如图2所示。试验台采用多轴协同加载系统控制作动器可对试件进行协同加载,准确模拟和实现试件在各个方向的运动,准确模拟车辆工况。

图2 摩擦系数测试试验台

2 测试方法

TB/T3270-2011《铁道货车心盘磨耗盘》及TB/T2841-2010《铁道车辆空气弹簧》对摩擦系数测试的条件分别规定了不同的试验方法,循环次数、载荷条件、试验振幅及试验速度均不相同。两个铁路标准规定的试验振幅、试验速度及载荷与车辆实际工况也不相同。为准确测试承载摩擦副摩擦系数,将试验载荷、循环次数、试验振幅、试验速度、水平定位刚度等因素分别作为单一变量测试,以确定最终测试方法。

2.1 垂向试验载荷摩擦系数试验台仅可模拟每台转向架一组摩擦副进行摩擦系数测试试验,经计算,承载摩擦副的静态垂向载荷见表1。

表1 车辆静态载荷表

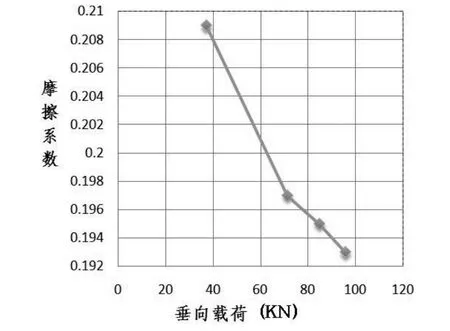

分别选用37.3kN作为AW0试验载荷,71.5kN作为AW3试验载荷。在速度2.3mm/s、振幅±15mm、水平刚度4kN/mm的试验条件下进行不同垂向试验载荷的摩擦系数对比,试验结果见图3。

图3 垂向载荷对摩擦系数影响

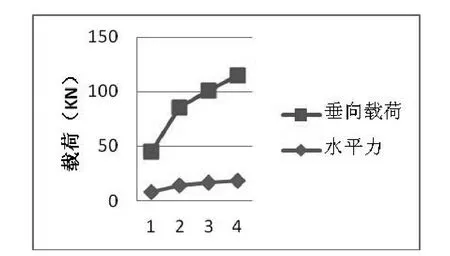

随着垂向载荷增加,承载摩擦副的摩擦系数呈降低趋势。垂向载荷不同,承载摩擦副产生的塑性变形量也不同,随垂向载荷增加,承载摩擦副接触面积会相对增大,其产生的压应力变化与垂向载荷非正比关系,垂向载荷与水平力对比折线图如图4所示。由于垂向载荷会影响承载摩擦副的摩擦系数,空、重车载荷均需进行测试。

图4 垂向载荷与水平力对比折线图

2.2 循环次数TB/T2841-2010《铁道车辆空气弹簧》对循环次数规定“先进行10个周期的预循环,记录第11个循环的载荷位移数据。”;TB/T3270-2011《铁道货车心盘磨耗盘》对循环次数规定“试件预磨300次(每个循环为一次),再循环运行20此后,方可正式测试摩擦系数。”试验振幅为±15mm,试验速度按2.3mm/s,试验载荷为车辆重车载荷,水平刚度4kN/mm,不同循环次数条件下,试验结果见表2。

表2 不同试验循环次数对比表

摩擦系数变化幅值为0.0084,随着试验次数每增加100次,摩擦系数仅变化0.0081,试验次数对摩擦系数影响不大。为节省试验时间,确定每次摩擦系数测试试验的预摩擦试验次数为100次。

2.3 试验振幅TB/T3270-2011规定试验振幅为±15mm,TB/T2841-2010规定试验振幅为±10mm,车辆在最小水平曲线状态下振幅为±5.6mm。试验速度按2.3mm/s,试验载荷为车辆重车载荷,水平刚度4kN/mm,经过100次预循环后,通过测试,在不同试验振幅条件下,试验结果见表3。

表3 不同试验振幅对比表

不同试验振幅条件下,摩擦系数变化幅值为0.0039,为达到更好的预磨效果,确定试验振幅为±15mm。

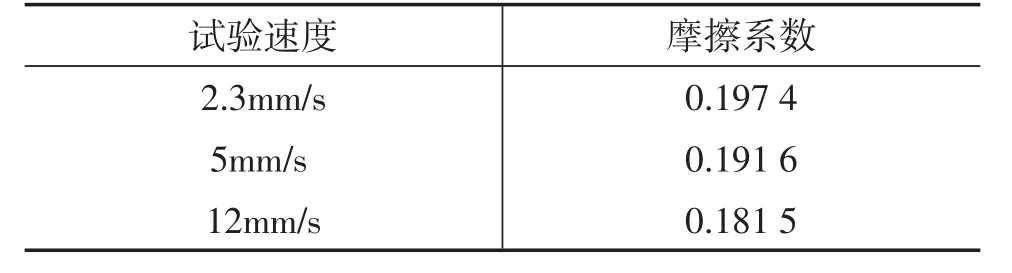

2.4 试验速度TB/T3270-2011规定试验速度为12mm/s,TB/T2841-2010规定试验速度为5mm/s,车辆在通过曲线状态下的摩擦副相对旋转速度为2.3mm/s。试验振幅按±15mm,水平刚度4kN/mm,试验载荷为车辆重车载荷,经过100次预循环后,通过测试,在不同试验速度条件下得到的试验结果见表4。

表4 不同试验速度对比表

摩擦系数变化幅值为0.0159,由于列车通过曲线时,承载摩擦副相对移动速度为2.3mm/s,为更贴合车辆实际情况,确定试验速度为2.3mm/s。

2.5 水平定位刚度承载摩擦副下部使用刚性支承和圆锥橡胶弹簧支承进行对比测试,试验结果见表5。

表5 不同水平定位方式对比表

圆锥橡胶弹簧支承与车辆结构类似,均采用弹性定位,但圆锥橡胶弹簧的水平刚度(4kN/mm)要远小于车辆水平定位刚度(50kN/mm)。通过测试,在不同水平刚度定位条件下,摩擦系数最大变化值为0.0169,根据车辆结构情况,确定试验方案选用刚性支承。

3 摩擦系数测试

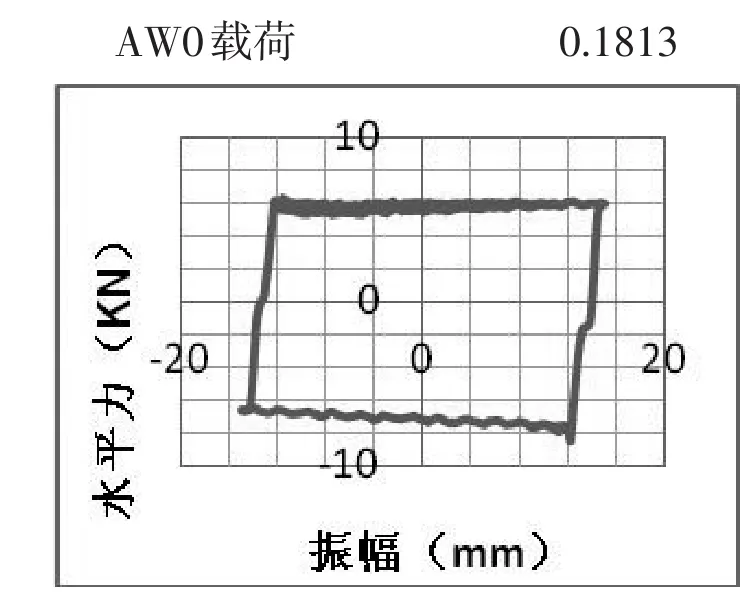

根据上述影响试验条件进行验证,确定最终摩擦系数测试试验方法为:在刚性支承试验摩擦副的条件下,分别施加空、重车载荷,以2.3mm/s的速度和±15mm的振幅,经过100次预循环后,正式测试摩擦系数,对两个方向的水平力值取绝对值后平均,得到的平均值与垂向载荷的比值即为摩擦系数。空、重车载荷状态下摩擦系数测试结果分别见图5和图6。

图5 空车载荷测试结果示意

图6 重车载荷测试结果示意

4 结束语

轨道车辆承载摩擦副在上、下旁承表面状态已确定的情况下,准确测定摩擦系数对上、下旁承材质选取至关重要。通过对试验台影响因素的分别比较,试验振幅、循环次数、试验速度对承载摩擦副摩擦系数测试基本无影响,试验摩擦副的水平定位刚度,需根据车辆具体情况进行真实模拟。通过对含油铸型尼龙与不锈钢材质钢板组成的摩擦副进行试验,测得空车载荷摩擦系数为0.1813,重车载荷下摩擦系数为0.1678,进一步推算出车辆的蛇形失稳临界速度为180kM/h,承载摩擦副的摩擦系数符合材料的性能要求及车辆的运用要求。