悬挂式单轨空、重车线路动力学响应分析

2019-07-10寇峻瑜余浩伟李忠继

寇峻瑜,余浩伟,李忠继,谢 毅

(中铁二院工程集团有限责任公司,成都 610031)

悬挂式单轨作为一种车体悬挂于轨道梁下方运行的新型轨道交通制式,已在德国和日本等国家得到了长足发展[1-2]。因其本身具有线路适应性强、工期短、安全性高、占地少与环保等特点,极好地契合了国内城市公共交通等需求,进而受到越来越多的关注[3]。针对悬挂式单轨的发展及现状,文献[3-7]作了详尽的阐述,并分析了其优缺点,不再赘述。

目前,国内尚无正式运营的悬挂式单轨交通线路,现有为数不多的研究多基于多体动力学的仿真分析,且均显示出悬挂式单轨空、重车况的动力学特性存在一定差异[8-10]。针对德国H-Bahn悬挂式单轨,唐玉[8]建立车辆模型,根据空、重车在直线工况的结果,发现不同速度下空车的垂、横向平稳性指标和最大垂、横向加速度均要大于重车。许文超[9]以SAFEGE型悬挂式单轨为研究对象,预估了空、重车在常规情况下和侧风作用下的曲线通过性能,结果表明,同一曲线线路条件下,空车的垂、横向最大加速度普遍大于重车,这与文献[8]一致,侧风则会进一步恶化这些指标。而关于重载货车在不同运行工况的动力特性研究中,空车也表现出了比重车更好的曲线通过能力[11]。此外,基于ADAMS建立悬挂式单轨动力学模型,刘文龙等[12]对空车和重车两种荷载条件下的线路适应性进行分析得到,两者在直线工况下都具有较好的动力学性能,而曲线工况下重车导向轮的导向力合力较空车更大,应降速通过才能满足车辆安全运行的标准。综合来看,以往文献中针对空、重车的研究主要着眼于车辆运行安全性和平稳性。

由于空、重车本身质量的差异,使得悬挂式车辆在曲线线路上运行时体现的动力响应必然有所不同。因此,本文以国内某型悬挂式单轨车辆为研究对象,同时考虑空载和重载两种车况,主要基于乘客舒适度评价指标,运用车辆-线路动力学模型对列车通过平竖曲线处的动力学特性差异进行探究,可为后期悬挂式单轨线路参数的合理确定提供理论基础与参考意义。

1 动力学模型

1.1 模型介绍

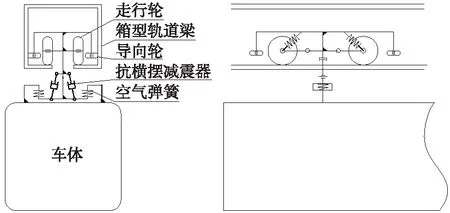

悬挂式单轨车辆-轨道系统主要由车体、悬挂系统、转向架和轨道梁构成,转向架主要包括构架、走行轮、导向轮、驱动电机、齿轮箱和制动装置等,整个转向架置于下部开口的高架箱形轨道梁内,因此,该车不存在脱轨的风险。利用弹性节点和一系弹性橡胶块将齿轮箱与构架相连,电机则吊挂于构架两端,通过传动轴与齿轮箱相连。走行轮和导向轮均为实心橡胶轮胎。走行轮安装在齿轮箱两侧,与轨道梁内部的走行面接触,主要承受整车系统的垂向力并传递牵引/制动荷载给轨道梁,也提供车辆行驶的纵向力;水平分布于齿轮箱前端两侧的导向轮则与轨道梁内部两侧的导向面接触,实现自导向功能。构架从轨道梁下方伸出,通过一可绕轨道梁摆动的吊销与摇枕连接,摇枕和构架之间装有抗横摆减震器,左右两侧各有一个,可起到衰减车辆横向运动的作用。车体与摇枕之间的约束则通过采用空气弹簧的悬挂装置提供,主要承受车体的重力,用来衰减车体的垂向位移,同时还安装了牵引拉杆、横向减震器和垂向减震器,其结构简图如图1所示。

图1 悬挂式单轨车辆结构简图

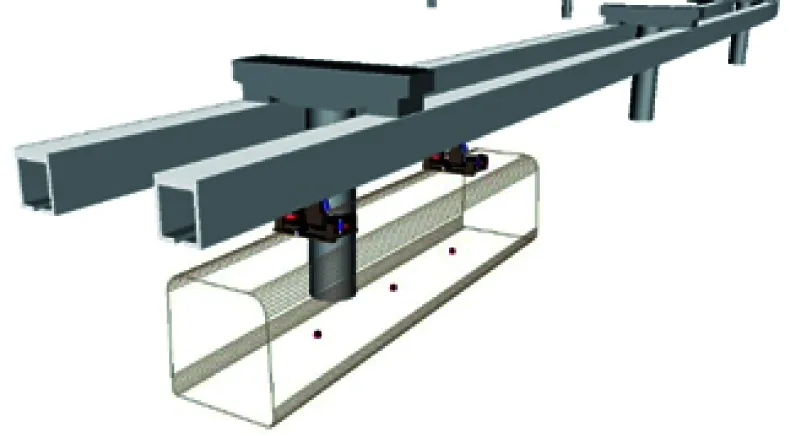

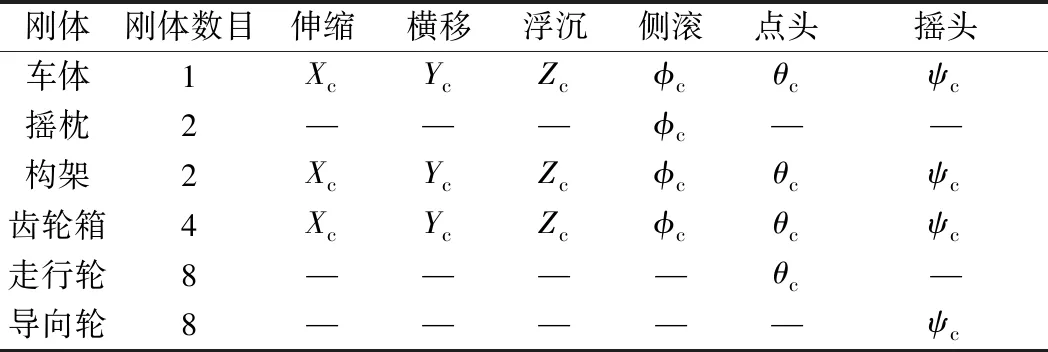

本文利用多体动力学计算软件Universal Mechanism(UM)建立单节编组的悬挂式单轨车辆系统动力学模型,如图2所示,并根据悬挂式单轨车辆的结构特点,对部分连接关系进行了合理的简化处理。其中车体、构架、齿轮箱和走行轮等均视为刚体,总共25个刚体,60个自由度,各刚体自由度的选取见表1。

图2 悬挂式单轨车辆系统动力学模型

刚体刚体数目伸缩横移浮沉侧滚点头摇头车体1XcYcZcϕcθcψc摇枕2———ϕc——构架2XcYcZcϕcθcψc齿轮箱4XcYcZcϕcθcψc走行轮8————θc—导向轮8—————ψc

1.2 非线性特征

悬挂式单轨车辆系统中的轮轨关系有别于传统铁路的钢轮钢轨,其轮轨接触面更像是汽车车轮与公路路面的接触面。考虑到橡胶轮胎的模拟会直接影响单轨车辆系统的性能[13],且走行轮和导向轮在轨道梁内运行过程中侧倾角度较小,故采用基于弹性地基梁理论的Fiala轮胎模型来描述走行轮和导向轮与轨道梁的相互作用关系。基于文献[14]对抗横摆减震器非线性特征的描述,本文仍采用麦克斯韦(Maxwell)模型来模拟抗横摆减震器的阻尼力,横向和垂向减震器的动态行为也参照如此。

2 仿真结果分析

在分析悬挂式单轨的结构后可知,车体受到的作用力主要包括中心销的拉力和车体本身的重力。当车辆通过平面曲线时,由于轨道不设超高,完全依靠车体的倾摆去平衡离心加速度。实际上,鉴于车体与转向架之间弹簧和减震阻尼的限制作用,车体不会根据离心力大小而完全进行自由偏转,当实际偏角无法完全平衡离心力所需偏角时,就会产生部分未被平衡的离心加速度。通常平面线路设计中乘客舒适度的评价指标主要包括车体偏转角及其时变率、车体未被平衡离心加速度及其时变率[15],因此,下面主要针对空、重车的这些指标进行对比分析。

车辆四轴,最大轴重55 kN,重车质量M为22 000 kg,空车质量M0为13 500 kg,车辆运行速度按最高设计速度80 km/h计算。线路工况设置为:直线(250 m)+缓和曲线(150 m)+圆曲线900 m(半径600 m)+缓和曲线(150 m)+直线(1 000 m)。

2.1 平面曲线工况

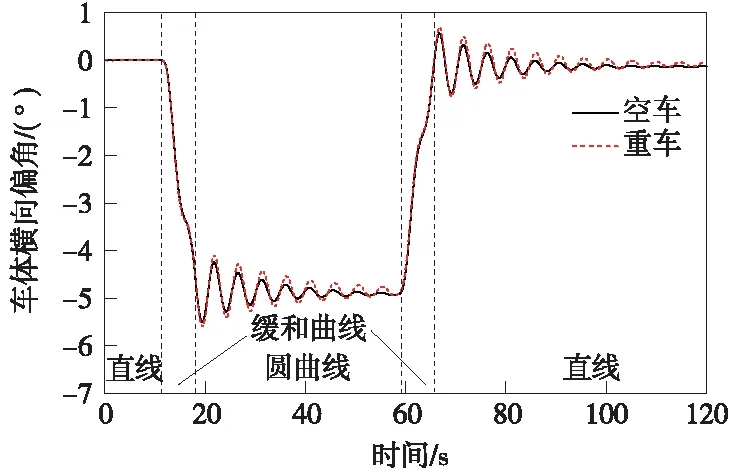

图3对比显示了悬挂式单轨车辆通过曲线时,空载和重载车况下车体的横向偏角,为便于分析,将直线、缓和曲线和圆曲线的位置示意图中。车体横向最大偏角出现在车辆刚进入圆曲线时,该线路工况下重车的最大偏角(6.593°)比空车结果(6.508°)稍大。不管空车还是重车,在刚进入圆曲线和刚驶出缓和曲线时,车体偏角在横向上均有一个显著的低频晃动,但空车工况横向摆动的收敛速度(即振动衰减时间)相较重车更快。过缓圆点后空、重车的振动衰减时间分别为28.6 s(6个周期)和40.7 s(9个周期),过缓直点后空、重车的衰减时间分别为28.5 s(6个周期)和40.6 s(9个周期)。因此,在同样的线路条件下,重车的振动衰减时间较空车长12 s左右。需要说明的是,由于车体左右摆动的事实,偏角结果有正有负,这里对负值取绝对值后再提取最大值,下文也同样处理。

图3 空、重车的车体横向偏角对比

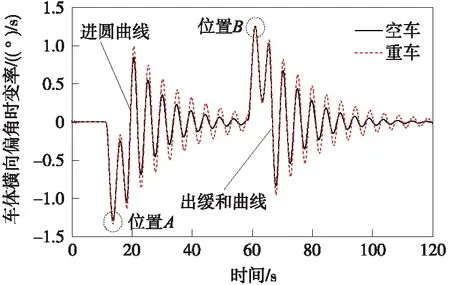

若对图3中偏角数据进行一阶求导,便可得到图4所示的偏角时变率结果。针对悬挂式单轨体系而言,车辆通过曲线时因离心力的作用被动发生偏转,此时偏角时变率可类似于传统铁路的超高时变率。结合图3和图4来看,偏角时变率极值出现在曲线段的缓和曲线区域(图4中A、B位置)。该线路工况下空车的最大偏角时变率(1.285°/s)小于重车(1.335°/s),但空车偏角时变率的收敛周期明显小于重车,这跟偏角的变化情况相吻合;另外,重车工况下偏角横向左右摆动的幅度显著高于空车,这对乘坐舒适度会有很大影响。应当注意的是,从缓和曲线进入圆曲线及缓和曲线进入直线段这两个时段,偏角时变率均有一个较大的跃变,如重车在缓圆点处从-1.133°/s增至0.988°/s,相当于变化2.121°/s,这一方面会增加乘客的不适感,另一方面也不利于列车-线路的作用。

图4 空、重车的车体横向偏角时变率对比

图5 空、重车的车体未被平衡离心加速度对比

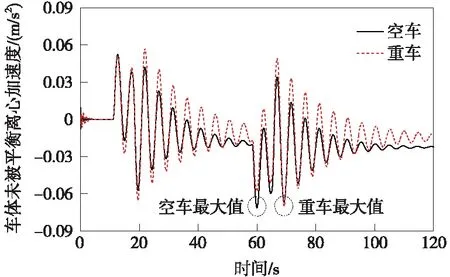

通常舒适度与列车乘客区域的振动有关,为了保证旅客乘坐舒适度,由线路决定的车体未被平衡离心加速度及其时变率也是两个重要的指标[16-17]。图5给出了悬挂式单轨车辆以80 km/h速度通过曲线时,车体未被平衡离心加速度的时程图。车辆从圆曲线驶入缓和曲线段时,空车条件下车体未被平衡离心加速度有极大值,而重车的极大值则发生在出缓和曲线后,此时人体的舒适度体验是最差的。在整个曲线段过程中,虽然重车工况下的最大未被平衡离心加速度(0.070 m/s2)相较空车(0.072 m/s2)仅减小了2.8%,但重车左右晃动的幅度仍高于空车,使得同一振动衰减周期内,作用在旅客身上的未被平衡离心加速度于重车环境下更明显。

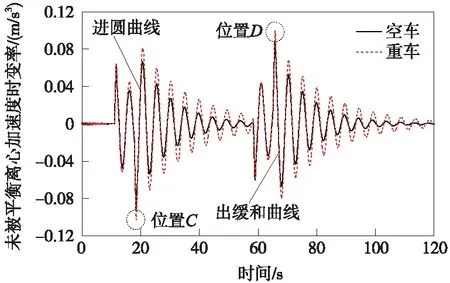

同样,对图5中的未被平衡离心加速度求导后可绘出相应离心加速度时变率的曲线,见图6。即便空车的未被平衡离心加速度比重车大,但因为重车振动幅度更大的缘故,使得其未被平衡离心加速度时变率比空车要大。在缓圆点和缓直点附近,加速度时变率的结果存在极大值,见图6中的C、D位置。重车的最大未被平衡离心加速度时变率(0.103 m/s3)相比空车(0.091 m/s3)增大13.2%,且重车加速度时变率在衰减过程中的波动幅值也更大。跟偏角时变率结果类似,在进圆曲线和出缓和曲线阶段,未被平衡离心加速度时变率也出现了跃变的现象。

图6 空、重车的车体未被平衡离心加速度时变率对比

综合来看,同一线路条件下,若从未被平衡离心加速度时变率、横向偏角及其时变率的角度去评判线路动力学响应时,应该考虑重车,若用未被平衡离心加速度去评判时,则偏重于空车。因此,对于后期悬挂式单轨列车线路参数的确定,应同时将空、重车的动力学性能考虑在内。文献[18]中针对重载铁路空、重车在车辆运行安全性、平稳性及车辆与轨道间的动态作用等方面的研究,也指出了应结合空、重车的动力特性来确定线路参数。

图7 空、重车的轮重减载率对比

前面主要分析了跟乘客舒适度相关的指标,下面进一步给出了空、重车的轮重减载率结果。速度和线路参数保持不变,前转向架第一位轮对的轮重减载率(所有轮对中结果最大)见图7。空车的最大轮重减载率(0.207)和重车结果(0.203)相差2.0%,文献[9-10]也表明,空、重车通过相同曲线工况时,空车的轮重减载率更大。同样地,空车的轮重减载率在圆曲线阶段的振动衰减周期也要快于重车,这与前述空、重车车体偏角的振动变化趋势一致,但重车在圆曲线阶段波动后的稳定值(0.168)相比空车(0.162)要大。

2.2 竖曲线工况

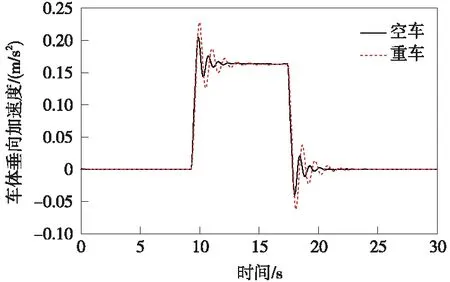

当机车通过变坡点时,为了保证其行车安全、舒适及视距等要求,通常需要在变坡点处设置竖曲线,尤其是相邻坡段的坡度差超过1‰后[19]。车辆在变坡点处产生离心加速度,由此引起车体的垂向振动,因此,悬挂式单轨通过竖曲线时的垂向加速度是旅客乘坐舒适度的主要评价指标[20]。在保持平面工况为标准直线轨道的前提下,图8对比展示了悬挂式单轨车辆以80 km/h速度通过竖曲线时的车体垂向加速度,考虑了空车和重车两种情况,并对凹形和凸形竖曲线加以区别。其中竖曲线半径保持一致,为3000 m,前后坡段坡度差为60‰。

图8 凹形和凸形竖曲线下的车体垂向加速度(空车)

首先,悬挂式单轨车辆在凹形竖曲线上运行时,会产生向心加速度,设为正值;车辆运行在凸形竖曲线上会产生方向相反的加速度,则为负值,但两者垂向加速度的数值大小基本一致,详见图8空车工况的结果。由于空载和重载情况下质量的差异性,使得重车在竖曲线阶段的最大垂向加速度数值(0.228 m/s2)明显大于空车(0.205 m/s2),重车结果比空车增大约11.22%。根据图9所示,不管空车还是重车,在竖曲线的起始点和终止点附近,车体垂向加速度均会产生一定冲击,这应该跟未设置缓和曲线有较大关联。因此,我们应着重关注悬挂式单轨车辆经过竖曲线起终点处的车体垂向加速度,保证其最大值应低于旅客舒适度要求的允许值。

图9 空、重车的车体垂向加速度对比

3 结论

本文基于UM建立了60自由度的悬挂式单轨车辆动力学模型,对比研究了悬挂式单轨空、重车通过平竖曲线的动力学响应,基于所示结果可得到如下结论。

(1)悬挂式单轨车辆在进平面圆曲线和出缓和曲线时,由于本身结构的特殊性,使得车体在横向上的低频晃动明显;以80 km/h速度通过同一线路工况时,重车横向摆动的收敛速度相比空车要多3个衰减周期。

(2)在缓圆点和缓直点附近,车体横向偏角时变率、未被平衡离心加速度及其时变率数值均存在一个较大的跃变,这对于旅客的乘坐舒适度体验是不利的。

(3)由于不同评价指标下空、重车结果的差异性,悬挂式单轨列车线路参数的确定,应同时考虑空、重车的动力学特性。