中国动车制动系统杠杆铸件工艺研究

2018-08-06李晓明李从发

李晓明,李从发

(芜湖新兴铸管有限公司,安徽芜湖 24100)

随着国家动车与高铁的快速发展,带动了相应铸件的需求与发展,由于动车与高铁的快速运行,每一部分的每一个零部件质量要求非常高,160 k m动车制动系统的杠杆铸件产品结构相对简单,但外观质量与内在质量要求非常高,前期在中车某厂采用手工造型树脂砂工艺生产,我公司承接了产品批量化生产任务,组织了相关工艺研发与产品试制工作。

公司采用煤粉砂静压造型工艺生产此产品,实现机械化自动化生产,生产效率极高,大大节约人力成本,熔炼方式为高炉-中频炉双联熔炼,高炉铁液储存在20 t中频保温炉内,利用3台5 t中频感应电炉对高炉铁液进行调质、升温处理。

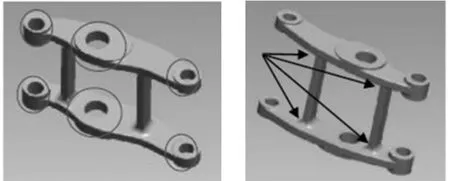

产品材质要求:Q T600-7,抗拉强度R m≥600MPa,屈服强度R p0.2≥380 MPa,断后伸长率A≥7%,布氏硬度150-220HB W,石墨大小≥5,球化级别≥3,主要基体组织珠光体≥25%,其余铁素体,表面粗糙度按GB/T6060.1标准,粗糙度必须在R a≤50,不允许存在任何缺陷或瑕疵。对图1所示的关键部位进行射线探伤。质量等级按照GB/T 5677《铸钢件射线照相及底片等级分类方法》中的规定判定,缺陷等级不大于:A类、B类3级,C类2级,不允许有D、E、F和G类缺陷。

图1 关键部位图示

1 浇冒口设计

1.1 产品结构分析

产品外形如图2所示,产品结构简单,壁厚均匀,最大长度320 mm,最大宽度251 mm,最大壁厚36 mm,最小壁厚20 mm,6个孔与外边缘加强凸台不同心,孔不可以铸出,只能靠加工来实现,4个热节最大尺寸28 mm,原工艺设计树脂砂工艺手工造型,6个孔和4个热节靠冷铁与发热冒口补缩。

图2 产品外形示意图

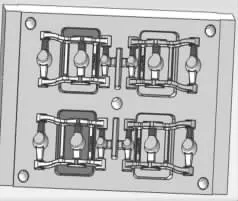

本公司静压线砂箱有效尺寸1300mm×900mm,自动化造型浇注,生产节奏60~80箱/h,不能实现人工下发热冒口和冷铁,所以只能考虑采用常规压力冒口补缩。

1.2 浇冒口设计

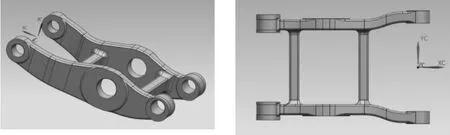

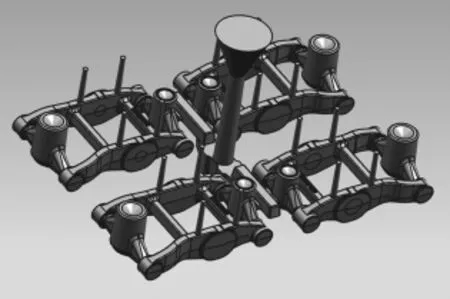

根据砂箱尺寸与产品尺寸大小,一箱4件,直浇道在中间,下部设置过滤网,内浇道通过冒口进入铸件型腔。

设计三种浇冒口方案,采用华铸CAE模拟软件对每一个工艺方案进行虚拟数字化模拟,定性分析评价工艺方案的可行性。

方案一:如图3所示,只在两端设计冒口,共两个冒口,靠近浇注系统的第一个冒口温度高,补缩两个孔为主,兼补两个热节,尺寸最小,末端温度最低,补缩两个孔,兼补两个热节,尺寸较大。整个铸件体收缩按1.5%~2%计算,冒口有效利用率按16%~18%,冒口补缩距离到冒口最高点的夹角按7度计算。凝固过程模拟如图4所示,除了冒口部分有缩孔外,制件中间有缩松缺陷。

图3 浇注系统设计方案一

图4 方案一凝固过程模拟结果

方案二:如图5所示,在中间增加一个冒口,按三个冒口设计,靠近浇注系统的第一个冒口温度高,补缩两个孔为主,兼补两个热节,尺寸最小,中间冒口补中间两个大孔同时兼补4个热节,尺寸最大,末端温度最低,补缩两个孔,兼补两个热节,尺寸居中。整个铸件体收缩按1.2%~1.5%计算,冒口有效利用率按16%~18%,冒口补缩距离到冒口最高点的夹角按9度计算,经过凝固过程模拟仍有轻微缩松,凝固过程模拟结果见图6.

图5 浇注系统设计方案二

图6 方案二凝固过程模拟结果

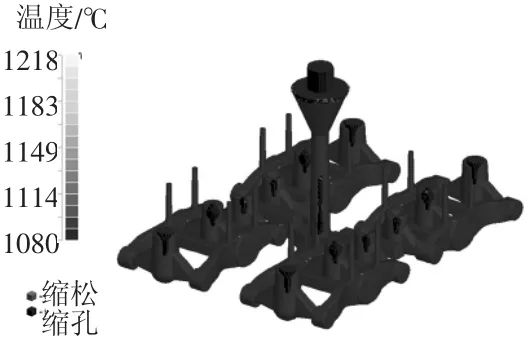

方案三:如图7所示,靠近浇注系统的第一个冒口温度高,补缩两个孔为主,兼补两个热节,尺寸最小,中间冒口补中间两个大孔同时兼补4个热节,尺寸最大,末端温度最低,补缩两个孔,兼补两个热节,尺寸居中。整个铸件体收缩按1.8%~2%计算,冒口有效利用率按16%~18%,冒口补缩距离到冒口最高点的夹角按9度计算,经过凝固过程模拟效果良好,缩孔与缩松集中在浇冒口里,如图8所示。

图7 方案三浇注系统设计

图8 方案三凝固过程模拟结果

2 熔炼工艺与成分确定

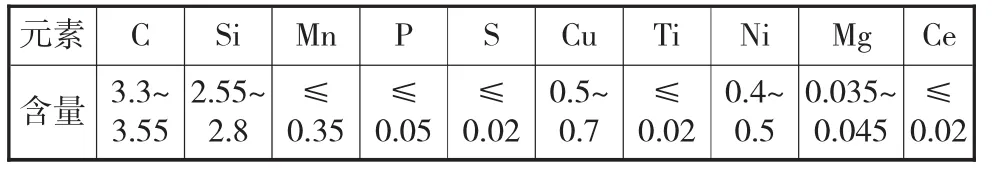

经过几次铁水成分浇注实验及结果分析,发现随着碳含量降低和硅含量升高,抗拉强度与延伸率呈现上升趋势,另外需要增加铜含量以提高强度,为了提高延伸率还要控制磷含量和钛含量,最终确定了熔炼工艺标准,表1为材料化学成分。

表1 材料化学成分 (质量分数,%)

3 利用3D打印快速成型技术试生产

3.1 3D打印机打印树脂砂砂型

采用安徽恒利增材制造科技有限公司生产的HLP系列智能3D打印机打印树脂砂砂型,设备最大成型尺寸1 500 mm×1 000 mm×750 mm,分层厚度0.2 mm~0.5 mm,喷头系统为N×1 024 P数组式喷嘴,可成型材料有焙烧砂、陶瓷砂、C B砂等,砂芯尺寸精度0.15 mm.打印分上下型打印,如图9和图10所示。

图9 上型腔主体(1 200 mm×800 mm×200 mm)

图10 下型腔(1 200 mm ×800 mm×150 mm)

3.2 打印好的砂型后处理与浇注

打印好的砂型,工作面需要涂刷耐火涂料,同时在设计的位置上安装过滤网,如图11所示,上下型合型后,将熔炼好的合金浇入型腔,得到完整的铸件,如图12所示。

图11 打印的砂型

图12 浇注成型的铸件

3.3 试生产的铸件

铸件经X-射线探伤检测,没有发现气孔、砂眼、夹渣等铸造缺陷,内在质量合格,同时球化等级与珠光体含量满足要求,铸件金相组织如图13所示。

图13 铸件金相

4 结 论

1)数字化模拟技术和3D打印快速成型技术可以让铸造研发更加快捷方便,大大减少开发实验时间和成本,应在铸造企业推广。

2)高炉铁水配合一定的技术手段生产高端铸件是可行的,铸造产业转型升级、节能减排应该考虑规模化、集约化,从而实现短流程铸造。