基于电伺服驱动的立式内拉床研制*

2018-08-03郑士荣郎建荣胡春美

郑士荣,郎建荣,胡春美,林 翔

(1.上海汽车制动系统有限公司,上海 201821;2.杭州电子科技大学 机械工程学院,浙江 杭州 310018;3.浙江畅尔智能装备股份有限公司,浙江 缙云 321404)

0 引 言

拉削加工是具有高精度、高效率、高复杂程度及可最终成型的机械加工方法,被广泛应用于航空航天器械、汽车零部件、海洋装备及工程机械等加工制造领域[1-2]。拉床根据拉削主运动方向,可分为立式拉床和卧式拉床;根据拉刀相对于工件的位置,可分为内拉式拉床和外拉式拉床;根据驱动方式,可分为机械拉床和液压拉床[3]。

目前,国内立式内拉床大多采用液压驱动,其主溜板与油缸活塞相连接,溜板上装有夹刀体,通过油缸驱动主溜板沿导柱在床身内上下移动,从而带动拉刀进行拉削工件[4]。液压拉床拉削力大,适用范围广。但由于液压驱动力不恒定,会造成拉削不平稳影响拉削精度,降低拉刀寿命;且液压站安装占地面积大,结构复杂,加工成本高且不易维修维护;液压拉床工作过程中存在漏油及工作噪音会导致资源和环境污染,其液压系统漏油现象易引发火灾,存在不安全隐患[5]。随着工业市场竞争日趋激烈,产品加工质量要求越来越高,人们的资源节约和环境保护意识越来越强,液压拉床的使用受到了很大的制约。

针对液压驱动的立式内拉床存在的不足,基于电伺服驱动系统,本文将研制一种机械立式内拉床。

1 拉床工艺原理及性能指标

1.1 拉床工艺原理

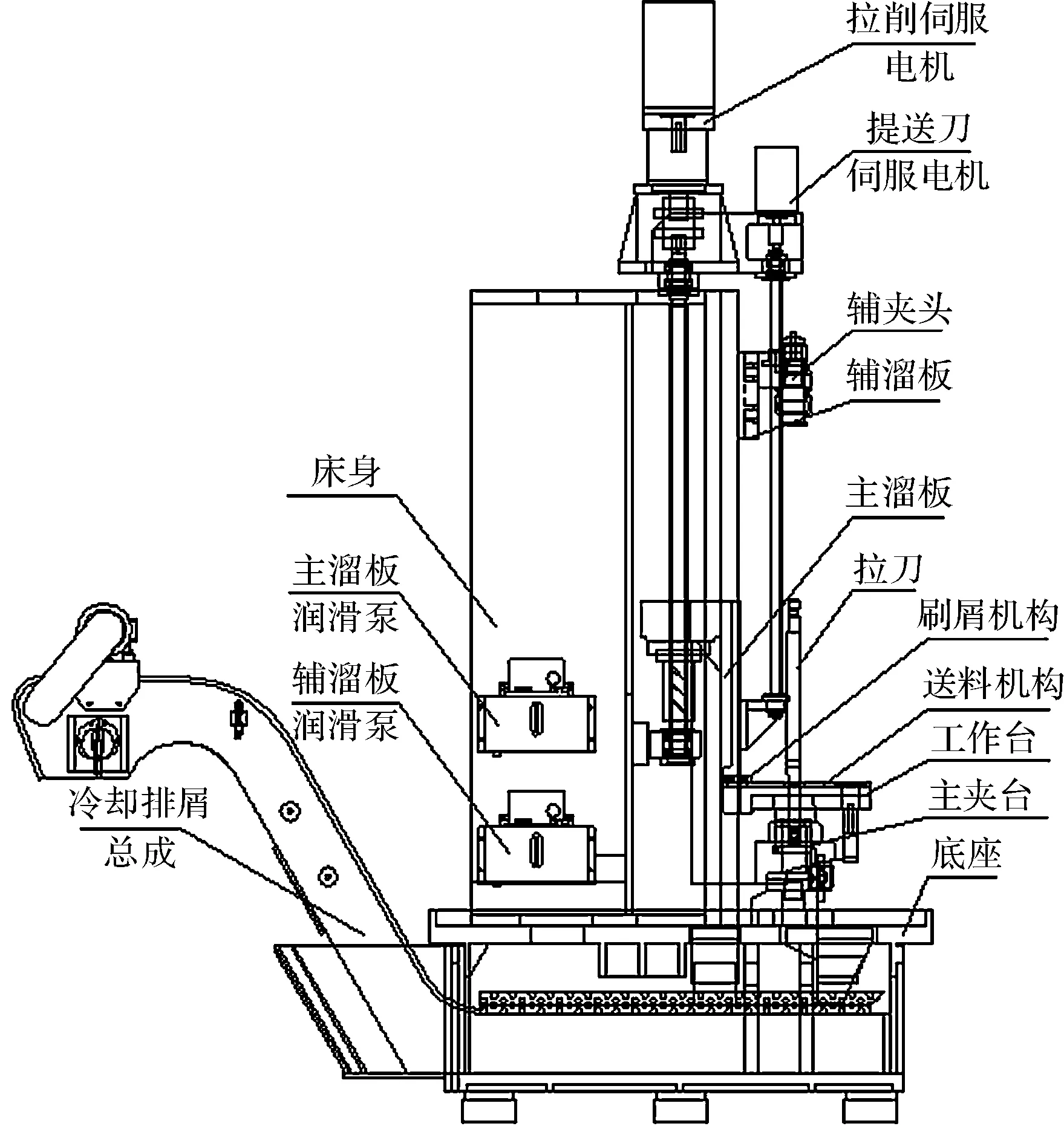

基于电伺服驱动的立式内拉床的总体结构主要由底座、床身、提送刀伺服机构、拉削伺服机构、工作台送料机构、拉刀、润滑系统、冷却排屑总成等组成。

电伺服驱动的立式内拉床工作原理为:拉床初始状态为提送刀伺服机构夹持拉刀后柄部位于提刀位,拉削伺服机构位于返程位,工作台送料机构位于退料位;首先将工件放置于工作台上,由工作台送料机构送料到位,接着提送刀机构将拉刀向下送至送刀位,辅夹头松开拉刀后柄部,主夹头夹紧固定拉刀前柄部,然后拉削伺服电机带动主溜板上的工作台向上运行,进行拉削工件,此时辅溜板自动向上退回提刀处;工件拉削完成后,工作台送退料机构进行退料操作,此时工件位于退料位,刷屑机构位于拉削位;然后进行主溜板带动工作台向下返程,刷屑机构对拉刀进行刷屑;最后返程到位时,辅溜板向下运行至送刀处,主夹头松开,辅夹头夹紧拉刀后柄部进行提刀回到拉床初始状态;取下工件,拉削运行完成。

1.2 主要性能参数

根据拉床工作性能要求,立式内拉床主要参数指标如下:

(1)额定拉削力:80 kN;

(2)最大拉削行程:800 mm;

(3)拉削速度:0~9 m/min,返程速度:0~14 m/min;

(4)工件最大外径:120 mm。

研制的电伺服驱动的立式内拉床应用于星形套的拉削加工。拉削工件如图1所示。

图1 拉削工件-星形套

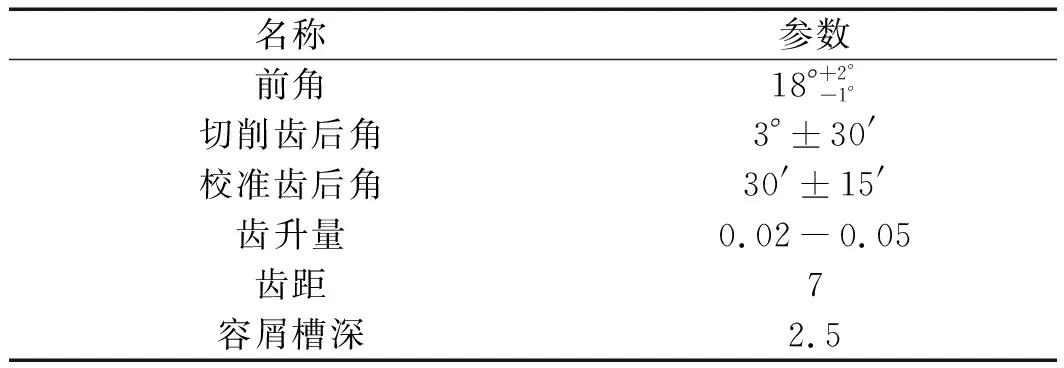

工件参数为:基本齿槽宽E=1.676 7~1.697;实际齿槽宽最大值Emax=1.705;作用齿槽宽最小值Evmin=1.645。其拉削参数如表1所示。

表1 工件拉削参数

2 拉床机械结构设计

2.1 整体方案设计

基于电伺服驱动的立式内拉床各机构部件装配紧凑、占地面积小,其总结构如图2所示。

图2 电伺服驱动的立式内拉床总结构

拉床床身垂直立于拉床底座上,拉床底座与冷却排屑总成相连。底座上装有主夹头座,用于夹持固定拉刀后柄部。主夹头座上端设有工作台及送退料机构,其与主溜板相连。床身两侧分别竖直设有滚动导轨副[6],滚动导轨副的中间位置设有滚动丝杆副[7]。床身侧面安装有主溜板润滑泵及辅溜板润滑泵。拉削伺服电机及提送刀伺服电机则安装于床身顶部。拉床整体还包括配电柜及人机界面,配电柜中包含电气控制系统主电路,控制电路及伺服驱动器,PLC编程控制器等电气元件和电路。拉床的总体设计各动作间无干涉影响,且占地面积小,操作安全方便。

2.2 关键功能机构设计

立式内拉床关键机构设计包括:提送刀伺服机构、拉削伺服机构、工作台送退料机构及拉刀。

提送刀伺服机构主要包括提送刀伺服电机、滚珠丝杆、辅溜板和辅夹头。其中,辅溜板通过丝杆螺母与滚珠丝杆连接,其两侧与滚动导轨副相连,可在驱动装置的驱动下沿滚动导轨副上、下运动。辅溜板上有辅夹头,主要用于夹持拉刀的顶部,辅夹头由气缸驱动,完成夹紧,松开动作。

拉削伺服机构主要包括拉削伺服电机、滚珠丝杆、主溜板和主夹头。其中,主溜板通过丝杆螺母与滚珠丝杆连接,其两侧与滚动导轨副相连。主夹头通过主夹头座固定于拉床底座,并通过气缸驱动,用于夹持固定拉刀下端。

工作台送退料机构安装固定于主溜板上,工作台上放置工件,通过气缸驱动机构送退料。将工件送料至拉削位置,拉刀下夹紧时,主溜板带动工作台向上移动进行拉削。拉削完成后退料,工件处于退料位,此时刷屑机构处于拉削位,工作台向下移动进行返程,刷屑机构对拉刀进行刷屑。

2.3 拉刀设计计算

根据工件参数,本研究采用的拉刀为渐开线花键拉刀。拉削过程中拉刀工件接触示意图如图3所示。

图3 拉刀工件接触示意图

渐开线花键拉刀主要分为前柄部、过渡锥、前导部、切削部、后导部以及后柄部。切削部又分为切削齿和校准齿。其中,切削齿为花键齿,校准齿为圆齿。其主要参数如表2所示。

表2 拉刀主要参数

拉刀设计过程中,须考虑拉刀的最大拉削力。渐开线花键拉刀的拉削力的计算公式为[8]:

F=F′×Z×S×Ze×K′

(1)

式中:F′—拉刀单位长度刀刃上的切削力;Z—花键槽槽数;S—拉刀刀齿切削刃长度;Ze—同时参与拉削的齿数;K′—与拉刀前角、使用冷却液及刀具的磨损程度有关的修正系数。

由此,可知其他参数确定的情况下,只要确定最大拉刀刀齿切削刃长度,就可以计算出渐开线花键拉刀的最大拉削力Fmax。故S取拉刀花键齿最大弧齿厚,Smax=Emax。则拉刀最大拉削力Fmax计算公式为:

Fmax=F′×Z×Emax×Ze×K′

(2)

3 拉床电气系统设计

3.1 电伺服驱动系统设计

伺服驱动系统采用台达伺服电机[9],台达伺服驱动器ASDA-A2系列。根据拉刀最大拉削力,可以进行拉削伺服电机及伺服驱动器的功率选型:

(3)

式中:P—计算功率,kW;Fmax—最大拉削力,N;Vmax—最大拉削速度。

提送刀伺服电机及伺服驱动器的选型也根据上述公式进行(其中,Fmax—拉刀的重力,Vmax—提送刀的最大速度)。

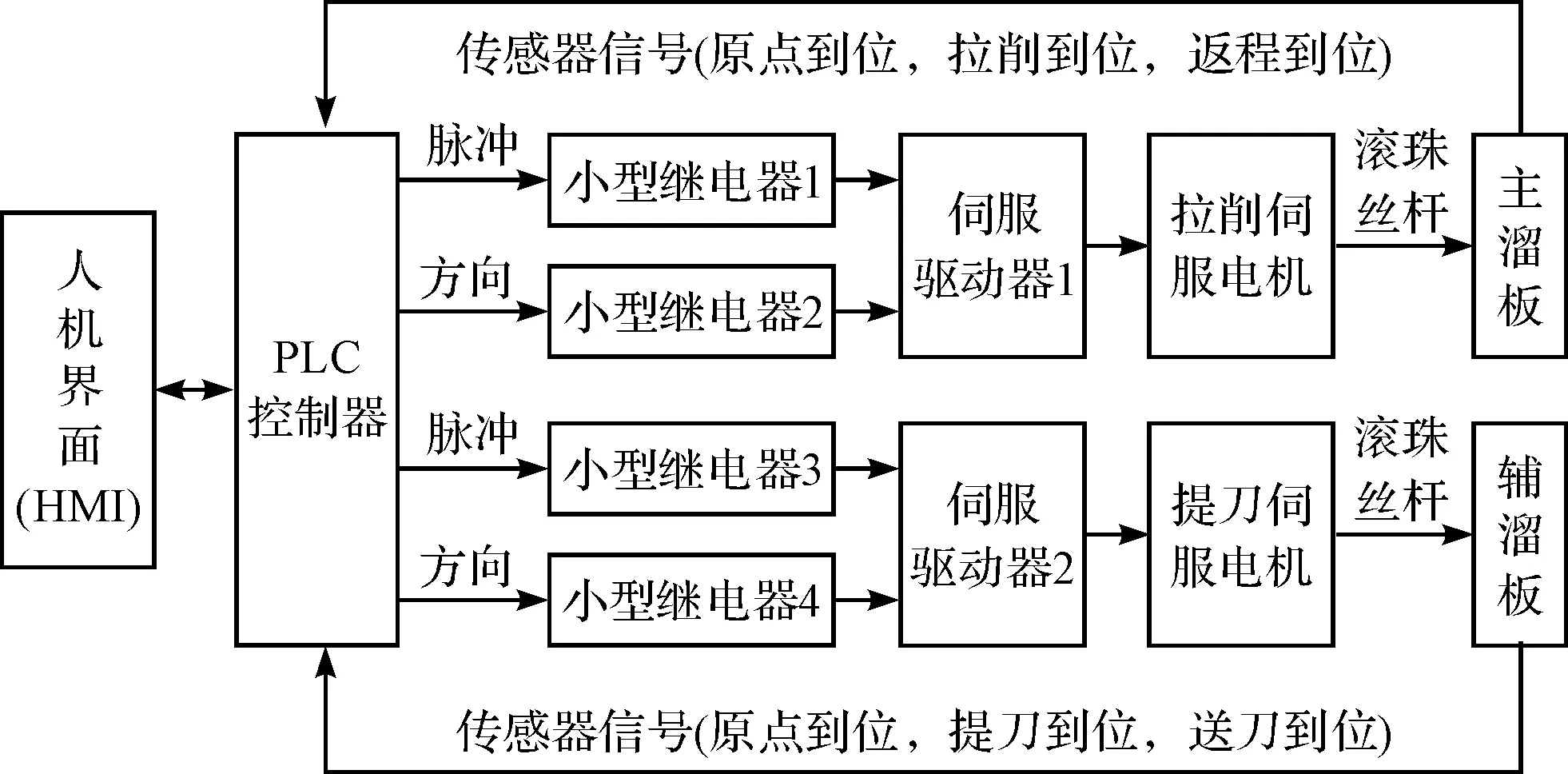

驱动系统操作模式采用PT位置模式,位置命令由端子输入,信号型态为脉冲。脉冲型式采用脉冲列加符号,即由PLC高速脉冲输出点输出脉冲及方向来通过伺服驱动器控制伺服电机运行速度及方向。其控制原理如图4所示。

图4 伺服驱动系统控制原理图

设计过程中还需要考虑拉床的位置精度要求以及拉削返程的最高速度要求,因此,需要对伺服驱动器的电子齿轮比进行设置[10]。ASDA-A2系列伺服驱动器的基本参数P1-44为电子齿轮比分子(N),P1-45为电子齿轮比分母(M)。电子齿轮比参数设定错误时伺服电机易产生暴冲,因此须按规定设置,其具体计算方式如下:

(4)

式中:ΔS—伺服电机每转对应的移动量,mm/rev;Pb—滚珠丝杆螺纹距,mm;n—减速比。

每指令脉冲对应的移动量Δl0为:

(5)

式中:Δl0—每指令脉冲对应的移动量,mm/pulse;Pt—伺服电机编码器分辨率,1 280 000 pulse/rev。

参照拉床的位置精度要求,设置每指令脉冲对应的移动量Δl0。联立式(2,3),可算出电子齿轮比的要求范围:

(6)

此外,还需根据拉削返程的最高速度要求来计算电子齿轮比的要求范围。已知台达PLC高速晶体输出点的脉冲输出频率为200 kHz,当达到要求的拉削或返程的最高速度时,其脉冲输出频率不可超过200 kHz。其具体计算方式如下:

(7)

(8)

式中:Vm—拉削或返程最高速度,mm/min。

3.2 电控软件系统设计

电气控制系统采用PLC及HMI系统。设计中,PLC采用台达DVP80EH00T3高功能标准型主机,该PLC具有多种运动控制指令[11-12]。

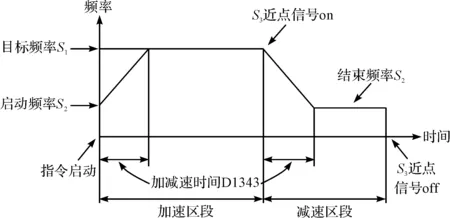

伺服原点的设置以及其回原点方式关乎伺服定位的精准性,因此当伺服系统断电重启后以及拉床发生主要报警并复位后,需要对主溜板和辅溜板进行回原点操作。该设计采用设置机械原点的方式以及台达PLC提供的定位控制指令DZRN进行主溜板和辅溜板的回原点操作。原点回归DZRN指令型式为[DZRNS1S2S3D]。其中:S1—指定的原点回归开始时的速度;S2—近点信号(DOG)ON之后指定低速部分的速度;S3—指定近点信号(DOG);D—脉冲输出装置。

原点回归过程如图5所示。

图5 原点回归过程

指令启动时,溜板以启动频率速度加速到原点回归开始速度S1(目标频率),当溜板以原点回归开始速度运行到原点感应开关前端时(近点信号On),开始减速至S2指定低速部分速度(结束频率),并以指定低速部分速度运行至原点感应开关后端(近点信号Off),溜板运行停止,溜板伺服回原点结束。

设计中,人机界面采用Weinview HMI,与市面上各类PLC具有良好兼容性。人机界面与PLC之间采用RS-485两线制的半双工通讯方式。

电控软件系统设计原理图如图6所示。

图6 电控软件系统原理图

首先,拉床上电开机,控制器PLC及HMI进行状态初始化,系统参数初始化,并显示拉床当前的状态。当拉床处于故障状态时,三色灯红灯闪烁,蜂鸣器发出报警声,此时,HMI触摸屏画面显示出报警内容,进入报警画面查看报警详情及对应的解决方法,处理完故障后,点按故障复位进行复位操作。拉床自动运行须各动作状态满足自动运行条件要求(自动运行条件进入自动画面的自动条件可查看),若未满足,则进入点动分段画面进行相应动作的调整。满足自动条件后即可进行拉床全自动运行生产。

拉床自动运行过程中,控制器全程处于监控状态。拉床正常运行时三色灯绿灯常亮。拉床自动运行出现故障时,相应的传感器检测到故障并反馈给控制器,控制器发出三色灯红灯闪烁,蜂鸣器报警的脉冲指令,同时控制器对故障类型进行判断。若发生的故障属于主要故障,拉床立即停止运行,保护拉床的运行安全;故障类型属于次要故障时,拉床动作完成当前的自动循环后停止运行。拉床停止运行后须根据触摸屏画面显示的报警内容对故障进行检查与处理。处理完所显示的全部故障,并使其满足自动运行条件后方可再次对拉床进行自动运行生产。

4 拉床运行与应用

本文研制出的拉床整机结构简单、占地面积小、操作便捷安全。拉床整机实物图如图7所示。

图7 拉床整机图

本研究将研制的拉床应用于星形套的拉削加工,结果表明:该拉床运行稳定,加工的星形套符合所要求的加工精度,且噪音小、加工工件类型广泛,克服了传统液压驱动拉床的漏油现象。

5 结束语

针对传统液压驱动的立式内拉床结构复杂、拉削精度不高、液压站占地面积大,且液压系统运行存在噪音及漏油现象,本文研制了一种基于电伺服驱动的立式内拉床。

基于电伺服驱动的立式内拉床研制成功后,进行了星形套的拉削加工应用,加工结果表明其克服了液压拉床存在的不足,具有明显的技术优势。