弹簧夹头在摩擦焊中的应用和改进*

2013-09-29蒋君荣袁焕君

蒋君荣 尹 洋 苏 蓉 袁焕君 张 强

(①西华大学机械工程及自动化学院,四川成都 610039;②解放军理工大学野战工程学院,江苏南京 454003)

弹簧夹头是机械加工工业中常用的一种夹紧定位工具。由于其具有自定心夹紧功能,即定位和夹紧是同一元件[1],结构相对简单,使用很方便,所以在机械加工中得到了广泛的应用。

在机械加工中,许多弹簧夹头都应用于对精加工表面的夹持,例如刀柄的夹持。由于精加工表面的尺寸和粗糙度要求都比较高,所以夹头的尺寸可以标准化。但对于毛坯表面来说,由于其公差大,表面粗糙度低,其夹持情况和精加工表面的夹持情况有很大的差别。其设计就必须和实际情况相结合,根据具体的要求来设计夹具,否则使用效果就很难达到要求。

摩擦焊接是一种清洁高效的焊接方法[2],整个焊接过程都是在被焊金属熔点以下形成的,所以摩擦焊属于固体焊接。它操作简单,焊接质量高,并且可以实现不同金属间的焊接,所以在汽车零部件、大型航空结构件等的焊接中得到广泛的应用。

1 摩擦焊工作原理

摩擦焊是两个待焊工件的焊接面相互接触旋转,发生摩擦生热,结合面受热发生塑性变形及流动,在一定压力下,通过界面元素扩散和再结晶冶金反应而结合为整体的焊接方法。此处主要讲惯性摩擦焊,惯性摩擦焊的工作简图如图1所示,电动机通过主轴带动飞轮,夹具和左边的工件旋转,达到一定转速后,液压缸推动移动夹具,使右端的工件压紧左端工件,然后松开主轴,靠飞轮的惯性进行摩擦焊接,当摩擦力使飞轮停止并顶锻一段时间后,焊接完成。

2 摩擦焊接中遇到的问题

如图2所示,1是弹簧夹头,2和3是某型号涡轮轴的轴和叶轮。夹头固定在主轴上,通过内孔面4和轴面8夹紧轴并带动轴旋转。六方7用于阻止叶轮3转动,通过面9将叶轮3和轴2压在一起,让焊接面5和6紧紧接触摩擦,达到焊接的目的。

当机床和参数确定后,能够保证产品的焊接质量,最大的困难就是夹头不耐用,一个国产夹头只能加工一千多件零件,而一个月产量最少就是3万件,成本太高(一个夹头1 850元左右),质量也不好控制(夹头打滑就会报废零件),改用某种型号进口夹头后,一个夹头能生产15 000件左右,但一个夹头成本高于15 000元人民币,成本并不能降低且购买也比较困难,改进夹头设计就势在必行。

3 原来设计的夹头

最早设计的夹头如图2所示,夹持孔尺寸φ10+0.01mm,夹持面4和夹头是一个整体,材料均是合金钢,夹持面上开齿,进行表面热处理,硬度达到55 HRC以上。这样的夹头极不耐用,夹持面4磨损很快,只能加工一千件左右,夹头就报废了。

第一次改进:假设夹持面4磨损快是夹头失效的主要原因,将夹持面4改为镶嵌硬质合金,由于硬质合金硬度高,耐磨[3],这样就可以解决夹持面4磨损快的问题,但实际效果也并不理想,改进后也只能加工不超过2 000件,夹头就开始打滑。

4 原因分析

(1)夹套的结构[1-4]

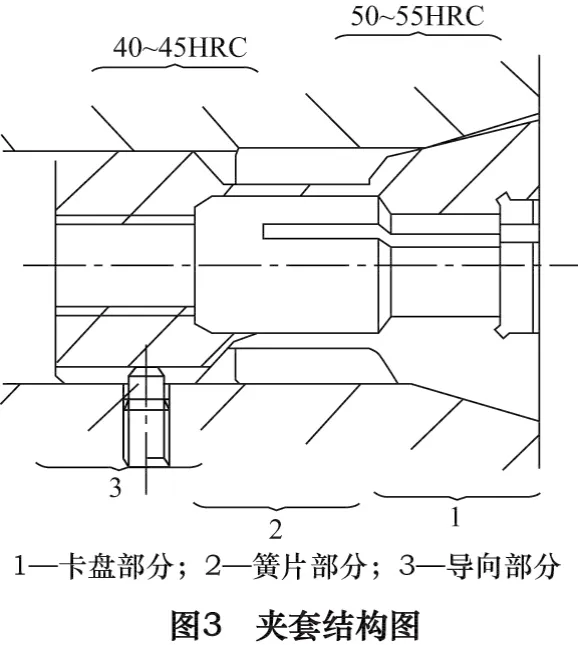

夹套一般由3部分组成,卡爪,簧片,导向拉伸部分,如图3所示。卡爪用于夹持工件,锥面要不断摩擦,因此要求硬度高,耐磨,所以一般硬度在50~55 HRC。簧片主要使卡爪回弹,因此必须要有弹性和耐疲劳,一般将其回火至40~45 HRC。导向拉伸部分主要用于卡爪承受拉伸力并导向。

夹持面镶有硬质合金,见图4,硬质合金坚硬耐磨,可以保证夹持面不变形,使夹套具有良好的重复使用性。

(2)夹头工作原理

夹头是利用定位锥面和拉紧或压紧装置来实现夹紧,利用其本身的结构精度和自定心功能来实现定心。由于它具有“均分公差”的特点,所以在工件外径变化比较大的情况下也能比较好地定心。

从理论上分析可知,卡瓣越多,其夹紧效果就会越好,因为卡簧和工件的接触面积就会越大。但卡瓣越多,夹头就会越软,强度就会更低,有时甚至在松开工件时不能弹回原来的位置。

而摩擦焊所用的夹头基本都是强力夹头,一般均设计成三瓣,夹头体较硬。而卡簧内孔和工件外圆又不可能具有完全相同的尺寸,假设工件的外圆比卡簧的内孔大(夹头未开槽时的最终磨削内孔),就会出现图5的情况,即靠近拉紧端的尾部先夹紧(如图5a所示),单个卡簧片的情况如图5b所示,边缘两端先接触。反之就会出现图6的情况,弹簧夹头前端先接触工件(如图6a所示),单个卡簧片的情况如图6b所示,卡簧片中部先接触工件。

这两种情况的出现都会引起夹持接触面减小,摩擦力不足,进而产生工件打滑的现象。而图5和图6不同点在于,图5可以将因摩擦面的正压力而增加夹持面的摩擦力,而出现图6的情况就会使夹头立即失效。

(3)实际情况分析

涡轮轴夹持部位的设计尺寸是φ10+0.2mm,现场抽检200件,尺寸基本在φ10.06±0.02 mm范围内,而夹头内孔是磨削成标准尺寸φ10+0.01mm,内孔表面粗糙度优于Ra0.8 μm。

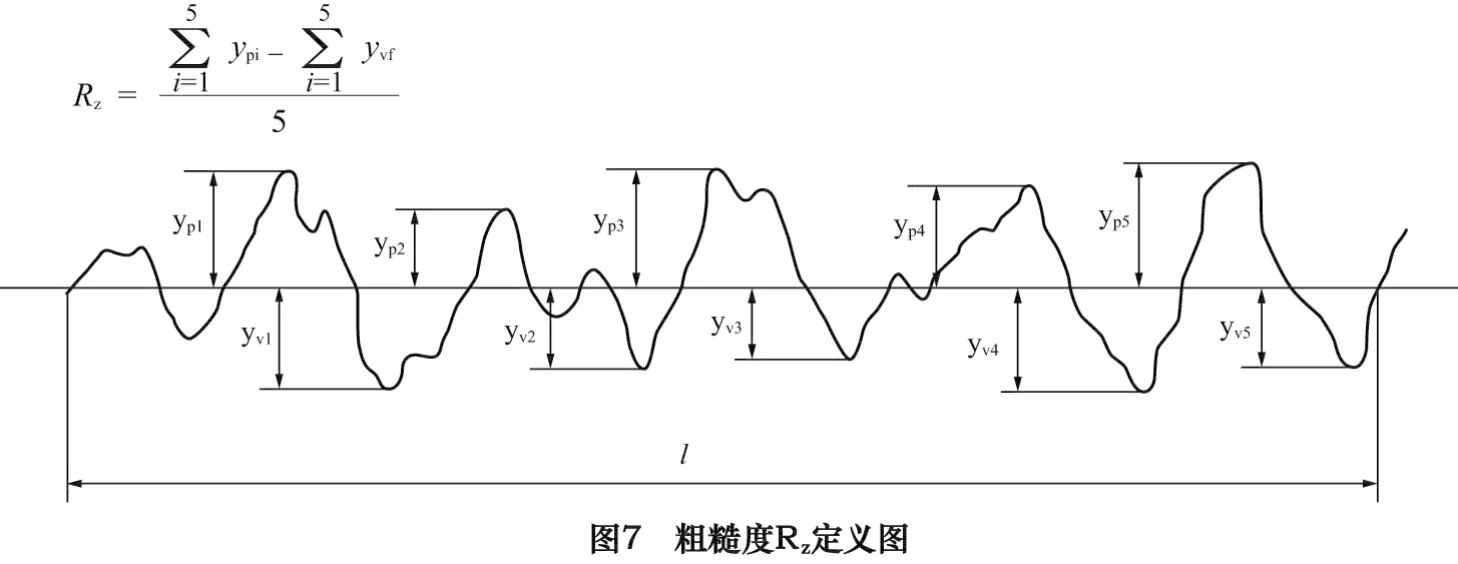

单从工件和夹头的尺寸看,设计似乎没有问题,但此处是毛坯夹持,和夹持精加工表面有很大的区别。毛坯外表面有很大的粗糙度值,而表面粗糙度影响零件的接触刚度[6],接触刚度是零件结合面在外力作用下,抵抗接触变形的能力。所以根据粗糙度的定义(见图7)推测,在压力足够大的情况下,理论上毛坯表面上是可以最大被压下一个粗糙度值的。涡轮轴夹持面表面粗糙度值为Rz40~63 μm,圆柱体是双边,如果假设正确,那么当前的情况就可能是图6,符合夹头失效的条件。

5 设计策略

根据理论分析,在夹套其他尺寸不变的基础上,将夹套内孔的设计尺寸改为φ9.96-0.01 mm(此处假设平均粗糙度为Rz50 μm),称1号设计。

为了验证图5的影响,再设计两种夹头,一种内孔为φ9.9+0.01 mm,称为2号设计。另一种内孔为φ9.8+0.01 mm,称之为3号设计。

6 实践验证

(1)1号设计

取2个新夹头,标记1号和2号。1号夹头在连续加工4 750件左右时出现打滑迹象,遂将夹头换下,换上2号新夹头使用,2号加工4 500件时,再换上1号夹头使用,如此交换使用,每个夹头使用超过15 000件后,才开始真正打滑,此处按15 000件算。

(2)2号设计

使用方法如1,但新夹头第一次只使用2 000件时就出现打滑迹象,但第二次,第三次使用时加工零件的件数会逐渐增多(出现这个现象应该是夹持面接触面积比1号设计的小,压强更大,磨损更快,夹头内孔逐渐变大的缘故),到12 000件左右时,尾部硬质合金开始脱落,夹头不能再用。

(3)3号设计

使用方法如1,新夹头只使用不到1 000件零件时就出现打滑,累计使用不超过3 000件时,尾部硬质合金开始脱落,夹头报废。

7 改进后效果

综合以上设计(包括硬质合金的微量磨损),将夹头内孔定为φ9.95±0.01 mm,连续使用3个月,情况很稳定,下表是改进夹头设计后的成本对比。

表1 改进前后夹头成本对比

通过表1可以看出,改进后效果是比较显著的,夹头的耐用度大幅度提高,这样既减少了换夹头的次数,也减少了工件的报废量。在降低夹头制造难度的基础上(制造公差增大一倍),只做了小小的改动而取得了比较理想的效果,它充分证明了,在毛坯夹持中,接触刚度是一个很重要的因素,这就决定了Rz是不可忽略的。另外也说明了设计必须和实际情况相结合,当实际情况变化时,设计也必须随之而改变。

8 结语

本文通过实例对弹簧夹头在摩擦焊中的使用情况进行了分析和验证,阐明了在需要大力夹持毛坯表面的情况下,设计时就必须将工件的表面粗糙度Rz考虑进去,根据具体的工件尺寸进行夹头设计。当然,夹头设计是一个复杂的过程,一个很小的因素就会对夹头的使用性能产生很大的影响,还需要具体问题具体分析,才能达到设计的产品具有高质量低成本的目的。

[1]李昌年.机床夹具设计与制造[M].北京:机械工业出版社,2007:106-110.

[2]摩擦焊 http://wenku.baidu.com/view/68057f3c376baf1ffc4fadcb.html[DB/OL].

[3]硬质合金 http://baike.baidu.com/view/22604.htm[DB/OL].

[4]郝静华.弹性夹头自动定心装置与夹紧力的计算分析[J].工具技术,2010(11):83-85.

[5]徐发仁.机床夹具设计[M].重庆:重庆大学出版社,1991:64-65.

[6]表面粗糙度 http://www.yzw.cc/baike/citiao-392.html[DB/OL].