基于刚柔耦合的搁脚机构动态仿真及疲劳寿命分析

2018-08-03彭晨晨秦宝荣贾夫洋王郑兴

彭晨晨,秦宝荣*,贾夫洋,谢 巍,王郑兴

(1.浙江工业大学 特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江 杭州 310014;2.浙江恒林椅业股份有限公司,浙江 安吉 313300)

0 引 言

近些年,随着人们生活水平的提高,对功能沙发的需求也越来越多[1]。搁脚机构是功能沙发重要组成部分,当长期受到小腿力的作用做伸缩运动时,会发生形变破坏、产生噪声、断裂,影响搁脚的正常使用。

随着现代设计方法的发展,在产品结构早期的设计过程当中,就可以利用CAE方法对其进行分析优化。段立江[2]将搁脚杆件视为刚体,通过Adams对其进行轨迹仿真,并利用有限元软件进行静载荷疲劳分析;搁脚机构在实际的运动过程中受力是变化的,并且各个杆件会发生形变,从而导致铰接处受力与实际情况会有所不同,所以不能简单地将杆件视为刚体,也不能简单地用静载分析疲劳。疲劳寿命计算方法主要有:名义应力法、局部应力应变法、能量法和场强法等[3]。随着有限元技术的发展,疲劳寿命的计算融入其中,使得计算分析更方便高效[4]。

本文以功能沙发架搁脚机构为研究对象,对其进行强度分析、危险柔性杆件受力分析以及疲劳特性分析,再通过实验测试验证该分析的有效性。

1 模型的建立及静力分析

1.1 模型的建立

本研究借助Solidworks三维建模软件进行建模,然后以parasolid文件格式导出。搁脚装配模型如图1所示。

图1 搁脚装配模型

1.2 搁脚静力学分析

由于沙发架两边是对称结构,笔者取一边进行静力学分析。本文以搁脚完全展开时的工况进行研究,在Ansys/Workbench中进行静力学分析。

搁脚机构模型材料的参数如下:材料密度7 850 kg/m3,弹性模量2.06e5 MPa,泊松比0.277,屈服极限235 MPa。

通过旋转约束模拟销轴之间的连接,然后对整个模型进行网格划分,得出节点数为440 303,单元数256 967,通过单元质量检查法检查网格,发现绝大部分网格质量在0.6之上,网格质量较好。最后,在搁脚杆的上表面添加一个竖直向下大小为100 N的力,进行模型的求解。

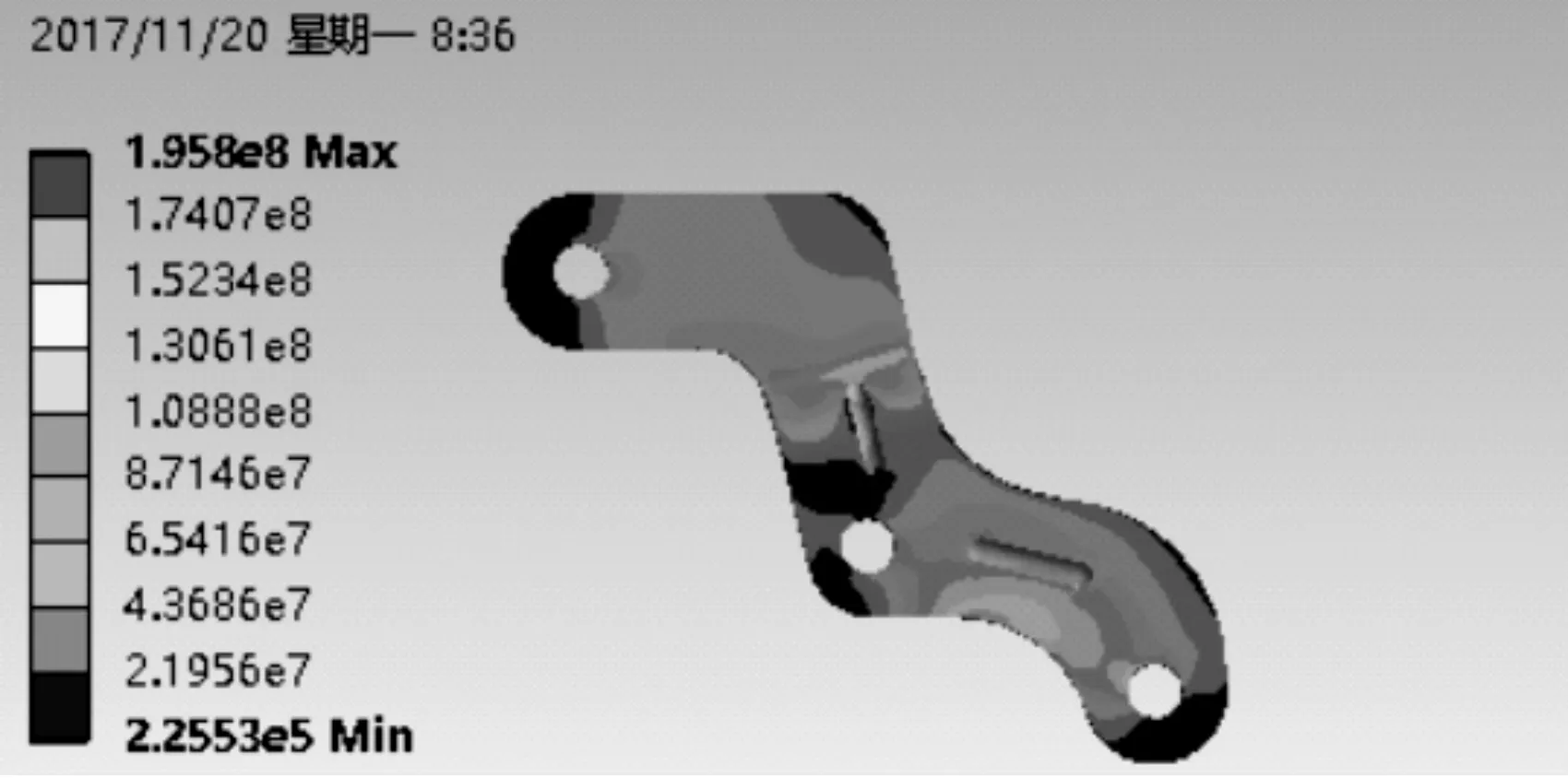

模型的等效应力云图如图2所示。

图2 搁脚等效应力云图

杆件1等效应变云图如图3所示。

图3 杆件1等效应变云图

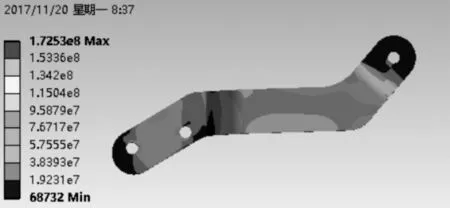

杆件2等效应变云图如图4所示。

图4 杆件2等效应力云图

由应力云图可知:搁脚受到最大应力195.8 MPa。搁脚受力较大的杆件为1、2杆,杆件1受到最大的应力195.8 MPa,杆件2受到最大应力为172.53 MPa,表明杆件1是整个搁脚受力最大的杆件。虽然整个模型的应力小于材料屈服极限235 MPa,符合实际的强度要求,但从长久的使用寿命来考虑,有必要对该危险杆件1进行疲劳寿命分析。

2 刚柔耦合建模及仿真

2.1 刚柔耦合模型的建立

本研究采用Ansys有限元软件,对危险杆件1建立模态中性文件,然后导入到Adams中刚柔替换,建立刚柔耦合模[5]。

2.2 约束添加及仿真分析

沙发架搁脚机构杆件之间的约束主要有旋转副约束和固定副约束。搁脚杆伸展到与水平方向平行时,就暂时停止伸展运动,随后靠背开始向后倾仰,倾仰角度为30°,然后靠背再次复位,随后搁脚回收,完成一个工作循环周期。本研究为了模拟沙发架真实的运动情况,设置搁脚处的旋转运动函数为-STEP(time,0,0,1.5,127d)-STEP(time,2.60,0,3.05,-127d),靠背处的旋转运动函数为:STEP(time,1.55,0,2,30d)+STEP(time,2.05,0,2.5,-30d)。本研究为了模拟搁脚在抬升和回缩过程中受力的实际情况,在搁脚杆重心处施加一个大小随时间变化的力STEP(time,0,0,1.5,100)+STEP(time,2.60,0,3.05,-100),考虑到柔性体受力之后会产生变形,将仿真时间设置为3.5 s,而不是3.05 s,仿真步数800,进行仿真。

通过Adams/Durability模块查询得出柔性杆件的10个受力较大的节点,如表1所示。

表1 10个热点

从数据中可以看出:柔性体内部的节点受力最大的时刻都在2.56 s,这个时刻刚好处于搁脚停止旋转运动时段内。从静强度的角度来分析,此时刻柔性体所对应的运动状态是危险状态,容易发生强度不足破坏。这些数据也正好验证之前采用搁脚板伸展成水平位子,即停止旋转运动状态时,对搁脚机构静强度分析的正确性。表中节点号1973在整个运动过程中,所受到的应力最大,最大值为210.22 MPa,这个计算结果与Ansys/Workbench的计算结果仅相差6.8%。

2.3 柔性杆件载荷的提取

该柔性杆件上面有3个旋转约束,对于杆件上有3个旋转副约束的情况,文献[6]对挖掘机动臂疲劳分析时,通过限制第一个孔中心节点处X、Y、Z方向的位移,限制绕X、Y方向的旋转自由度,以及限制第2个孔中心处X、Y方向的位移,绕X、Y方向的旋转自由度,对第3个孔中心处的节点施加载荷来处理约束和载荷。本研究参照此种处理方式进行约束和载荷的添加。

在Adams的后处理中,可以动态地观察在整个仿真过程中柔性体应力变化情况,进一步来指导在Ansys中对外接节点约束和载荷的施加。

柔性体杆件在时间t=0.71 s,t=2.5 s时刻的等效应力云图分别如图(5,6)所示。

图5 时间为0.71 s时等效应力云图

图6 时间为2.5 s时等效应力云图

从图中可以发现:第3个孔与第2个孔之间受力变化快,而且受力大,是因为这个地方有折弯。第2个孔与第1个孔之间受力变化较慢。所以,在Ansys对危险杆件1进行静力学分析时,将载荷添加到第3个孔中心节点处,剩下两个孔分别施加相应的约束。

为了获得危险杆件的疲劳寿命,需要测得第3个孔中心的外接节点旋转副处所受到的力。该节点在一个完整的运动周期内X、Y、Z方向的受力曲线如图7所示。

图7 外接节点X、Y、Z方向受力曲线

从图7中可知:当搁脚机构开始伸展时由于突然受到力的作用,杆件会有弹性势能的变化,在这一阶段,外接节点受力变化比较快,这是因为杆件是柔性体,与实际受力情况符合。

当杆件分别为刚性体和柔性体时,第3个孔中心铰接处所受到的合力曲线如图8所示。

图8 柔性和刚性杆件1铰接处合力曲线

从图8中柔性杆件和刚性杆件的受力曲线对比可以发现:两条曲线受力趋势是一致,随着载荷的增加以及搁脚的伸展,其所受到的合力越来越大。其中,在时间1.75 s~2.60 s之间的受力变化不大,因为这个时间段,搁脚不再旋转伸展,并且外加载荷保持不变。在时间为t=3.05 s,外加载荷为零时,刚性杆件此时受力立刻降为0,而为柔性体时,该铰接处仍然受力,直到t=3.12s时才降为零,这是由于柔性体发生了应变,积累了势能,这与实际情况相符合。

3 危险杆件静力学分析

为了后续疲劳寿命的计算,需要单独地对危险杆件进行静力学分析。

本文在Ansys中对危险杆件网格划分后的节点99 445,单元数目425 108,在孔的内表面分别创建3个刚性区域,在第3个孔中心的节点处分别施加大小为100 N的X、Y、Z方向载荷力,最后进行静力学求解。

4 疲劳寿命分析

4.1 材料的P-S-N曲线

本研究采用名义应力法进行疲劳寿命的计算,首先要拟合杆件的S-N曲线。S-N曲线一般表达式如下:

σmN=C

(1)

对式(1)两边取对数得:

lgN+mlgσ=lgC

(2)

上式简化为:

lgN=a+blgσ

(3)

ΔS=SRI1(N)b1

(4)

式中:σ—应力;N—应力循环次数;m,C—与材料、应力比、加载方式等有关的参数;a—材料常数;ΔS—应力范围;b—斜率参数;SRI1—应力范围截距;b1—第一疲劳强度指数。

杆件的材料为Q235,查阅文献可知该材料的S-N曲线斜线部分方程为:

lgNp=ap+bplgσ

(5)

其对应的P-S-N曲线参数如表2所示[7]。

表2 不同可靠度下的ɑp、bp值

由于搁脚杆件在正常使用寿命期间不能出现问题,又要有较高的经济性,减少材耗、加工等费用。综合考虑,取可靠度P为90%,查表2得出ɑp=21.48,bp=-6.955,存活率疲劳寿命为Nf=107。结合上述公式,可得出nCode Design-Life所需的S-N曲线参数。计算得b1=-0.143 777 317,SRI1=1 227.07 MPa,一般情况下,笔者认为S-N曲线达到疲劳耐久极限后成为水平直线,但实际上,低于疲劳极限的应力循环仍然会产生损伤[8]。MM(modified miner)法则考虑了疲劳极限下的小载荷,其方法是取疲劳寿命极限下部分的斜率2k-1[9]。得出b2=-0.077 456 9,可得材料P-S-N曲线。

4.2 疲劳寿命计算

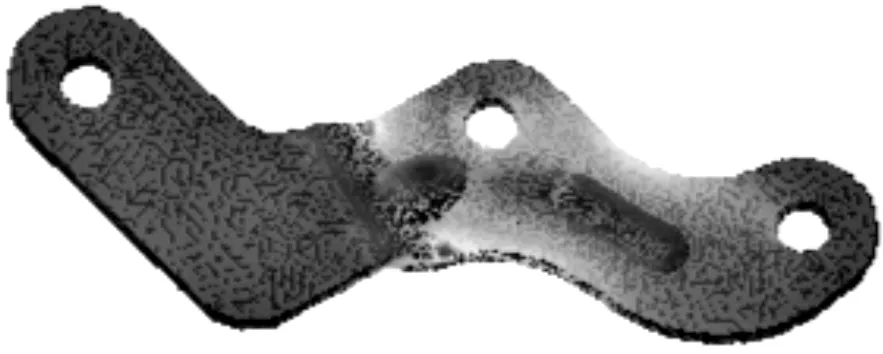

本研究将Adams中测得的载荷谱(.dac)以及Ansys静力学分析结果(.rst)导入到nCode Design-Life软件中,设置平均应力修正方法为Goodman,依据线性累计损伤理论[10-11],求解得到杆件的疲劳寿命云图,如图9所示。

图9 疲劳寿命云图

从图9中可以看出:杆件最容易破坏的地方发生在杆件折弯处,此处承受到的集中力,在长期的交变载荷的作用下也最容易发生疲劳破坏,寿命也最短,与实际情况相符。其中杆件寿命最短、损伤最大的前5个节点,如表3所示。

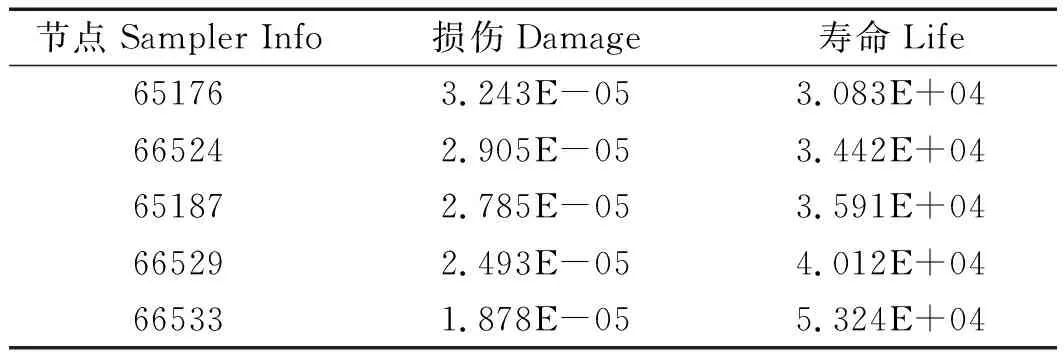

表3 杆件1寿命最短、损伤最大的5个节点

从表3可以看出:最容易在节点号为65176处发生疲劳破坏,寿命为3.083E+04,同时,该节点损伤值也最大,其值为3.243E-05。参照QB/T 4191-2011测试标准,要求该搁脚的疲劳寿命为2.5万次,而危险杆件的最低寿命大于2.5万次,所以该搁脚机构满足使用寿命要求。

5 实验及结果分析

将设计好的沙发搁脚机构进行样机的制作与测试,如图10所示。

图10 搁脚样机测试

由于沙发架左右两边都有搁脚机构,本研究将配重为20 kg的物体固定在搁脚板表面的中心位置,然后将测试机器的液压推杆末端固定在靠背上。

启动测试机器进行疲劳测试,经过长达2.5万次的测试计数之后,搁脚杆件没有发生形变、裂纹和断裂,通过了测试要求,验证了分析的有效性。

6 结束语

本文采用有限元方法对搁脚机构进行了静力学分析,运用多体动力学获得了其载荷谱,结合疲劳寿命分析软件对危险杆件寿命进行了分析,得出以下结论:

(1)结合Ansys与Adams多体动力学软件建立搁脚机构刚柔耦合模型,在Durability模块中得出10个热点,其中应力最大的热点的数值以及出现的时刻与静力学分析结果很接近,验证了Ansys/Workbench分析的正确性;

(2)通过Ansys/Workbench静力学分析得到杆件1是危险杆件。在Adams对柔性体运动过程中应力云图分析得出:第2个孔到第3个孔之间的区域受力较大而且持久;

(3)借助疲劳寿命分析软件对杆件进行分析,疲劳寿命较短的一块区域处于杆件折弯处,杆件上各个节点处的疲劳寿命都满足使用要求。