苛刻条件下管道泄漏综合防治技术

2018-08-03任广欣周诗杰唐海飞赵丽娜

任广欣,周诗杰,唐海飞,石 锐,赵丽娜,岳 鹏

(中国石化西北油田分公司采油二厂,新疆库尔勒 841604)

1 油田概况

塔河油田碳酸盐岩缝洞型油藏,非均质强,具有“两超三高”(超深、超稠、高含胶质沥青质、高含硫化氢/二氧化碳、高矿化度)的特点。单井最高硫化氢含量为80 627.19 mg/m3,最高二氧化碳含量为27.2%。塔河油田地层水总矿化度约为(1.9~2.1)×105mg/L,为 CaCl2型,密度约为1.141 g/cm3,Cl-含量平均为1.1 ×105mg/L,Ca2+、Mg2+含量约为1.2×104mg/L,pH值在5~7之间,呈弱酸性[1]。目前,共有各类管道2 475条,6 517 km,材质以20#钢为主,占66%,耐腐蚀能力弱。随着油田含水持续上升、大规模盐水倒运、注水注气、间开生产、高温集输、服役年限增长等腐蚀因素相互叠加,腐蚀穿孔风险进一步增加。

2 腐蚀类型及机理

2.1 腐蚀类型

塔河油田H2S分布整体呈西北高、东西低的态势,在稠油区块富集;CO2各区块差别较大,在0.5~10之间;总矿化度差别不大。参照NACE0175等标准,H2S、CO2共存时,当分压 PCO2/PH2S>500时,以CO2腐蚀为主,PCO2/PH2S<20时,以H2S腐蚀为主,PCO2/PH2S介于20~500之间时为H2S、CO2共同控制下的腐蚀。各区块腐蚀情况见表1。

2.2 腐蚀机理

塔河油田采出液含水率高,腐蚀介质含量高,在CO2-H2S-Cl--H2O腐蚀环境体系下,外加溶解氧的介入,造成腐蚀介质环境极其恶劣。

2.2.1 管内流体流速的影响

根据集输管道的管径和输液量计算,管道内介质流速大部分低于1.5 m/s。管输介质为油气水三相,以油水混合液为主,顶部有少量伴生气。管线内壁长期运行附着一层油泥、腐蚀产物、沉积物混合物。管线腐蚀穿孔主要集中在管线侧下方油水分界处,穿孔呈串珠状沿着水线分布。

2.2.2 CO2与 H2S 酸性气体共存

腐蚀过程为气相H2S/CO2遇水形成酸,酸电离出的H+浓度较大并被还原成H原子。CO2腐蚀产物生成慢,致密,附着力强,不完整的膜导致了严重的台地腐蚀,不生成产物膜的条件下,平均腐蚀速度高;H2S产物生产快,虽然疏松,附着力差,但离子选择性抑制了CO2腐蚀及FeCO3的生成,含H2S环境平均腐蚀速度在1 mm/a左右,但存在点蚀问题[2]。

表1 各区块腐蚀因素含量及主要腐蚀类型统计

2.2.3 采出液高含 Cl-加速了 CO2、H2S电化学腐蚀进程

油气田采出水Cl-含量大于10×104mg/L,介质中的C1-会促进碳钢、不锈钢等金属或合金的局部腐蚀。在氯化物中,铁及其合金均可产生点蚀,氯离子的存在会加速金属的腐蚀。当C1-含量较高时,在阳极区,导致一般坑蚀蔓延;另一方面,由于C1-半径较小,极性强,易穿透保护膜,当钝化膜局部发生破坏时,破坏区的金属和未破坏区形成了大阴极、小阳极的“钝化-活化”腐蚀电池,腐蚀向基体纵深发展而形成蚀孔,使管线发生严重点蚀,最终导致穿孔[2]。

2.2.4 溶解氧加剧腐蚀

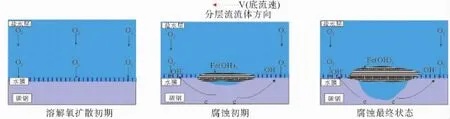

氧腐蚀速率迅速,间歇注水、盐水扫线、伴水输送等生产方式的管线内流体为低流速下的气液分层流,以溶解氧、酸性气体电化学腐蚀为主,溶解氧含量越大,扩散过程越快,扩散时间越短,腐蚀程度加剧,管线腐蚀受溶解氧扩散过程控制[3],见图1。

图1 溶解氧扩散模型

3 苛刻环境下管道泄漏综合防治技术

3.1 缓蚀剂防腐技术

3.1.1 单井缓蚀剂加注技术

为提高缓蚀剂防腐效率,改变目前计转站集中加注缓蚀剂模式,引进智能式单井缓蚀剂加注装置,将缓蚀剂加注点迁移至井口,提高缓蚀剂保护范围。近4年缓蚀剂加注点变化情况见图2。

图2 近4年缓蚀剂加注点变化情况

3.1.2 缓蚀剂加注效果评价

采取“腐蚀挂片监测+缓蚀剂残余浓度检测”的方法,对不同种类、不同浓度的缓蚀剂开展缓蚀剂作用效果评价。

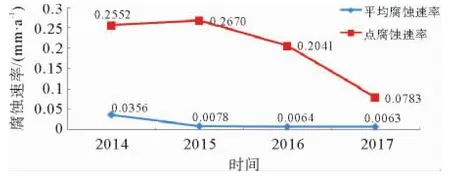

a)近4年来,采油二厂分别应用SWPC-6、SWPC-6-1、JH -01、KY-5四类缓蚀剂,集输主干线腐蚀监测的点腐蚀和平均腐蚀速率结果评价值显示,腐蚀速率均处于同比下降水平,见图3。

图3 近4年集输主干线腐蚀监测变化趋势

b)不同缓蚀剂加注方式效果评价。为提高不同加注方式条件下缓蚀剂作用效果的评估准确度,分别选取6-3站和12-4站两座计转站进行缓释率效果评价。其中6-3站为H2S-CO2共同腐蚀环境,12-4站为H2S腐蚀环境。试验过程中采取连续加注和间歇加注的方式评价防腐效果,加注浓度为30 μmol/mol,在6-3站和12-4站开展分别为期2个月的对比评价实验。其中间歇加注时,加药周期为3天1次,分别录取两个站连续加注和间歇加注的平均腐蚀速率进行对比,见图4。

图4 不同加注方式腐蚀速率对比

通过对比实验发现,两个站进行间歇加注都比连续加注腐蚀速率高,分别高出46.03%、34.21%,说明连续加注效果较好。

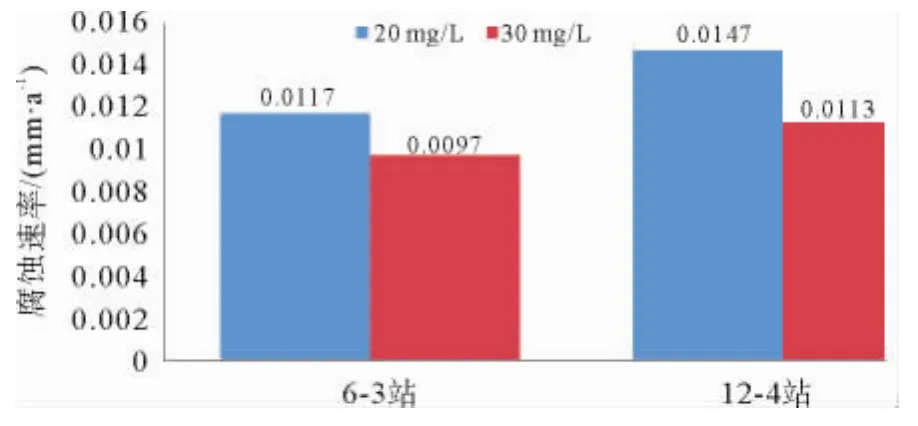

c)不同缓蚀剂加注量浓度效果评价。为了评价不同浓度缓蚀剂的防腐效果,在6-3站和12-4站开展分别为期2个月的对比评价实验,加注浓度分别为 20 μmol/mol、30 μmol/mol,分别录取两个站不同缓蚀剂浓度条件下平均腐蚀速率进行对比,见图5。

图5 不同加注浓度腐蚀速率对比

通过腐蚀速率对比,两个计转站提高缓蚀剂加注浓度后腐蚀速率均有不同程度下降。

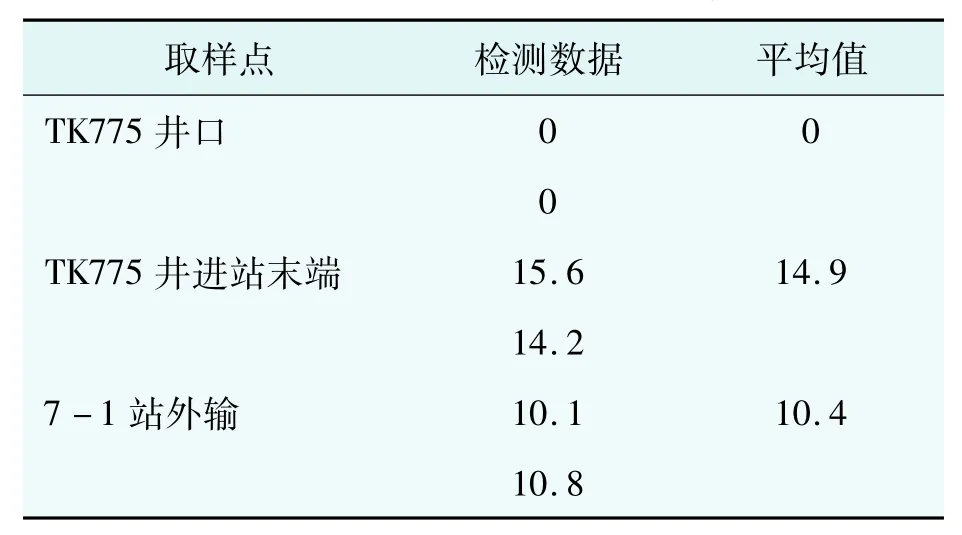

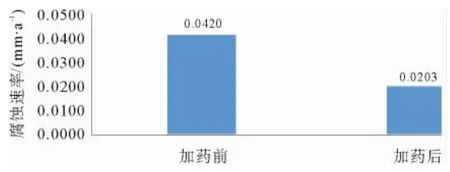

d)单井缓蚀剂加注评价。为论证单井缓蚀剂加注效果,用标准曲线法分别检测TK755井产出液、TK775井至7-1站混合液的缓蚀剂残余浓度,评价缓蚀剂防腐效果,见表2,图6。

7-1站内腐蚀挂片监测结果,平均腐蚀速率降幅达52%。说明井口缓蚀剂加注有效降低了生产流程系统的腐蚀速率,实现从井口到站内一体化防腐。

表2 缓蚀剂残余浓度检测 μmol·mol-1

图6 7-1单井缓蚀剂覆盖前后站内腐蚀速率对比

3.2 单井管道腐蚀治理技术

3.2.1 HTPO内穿插+风送挤涂技术

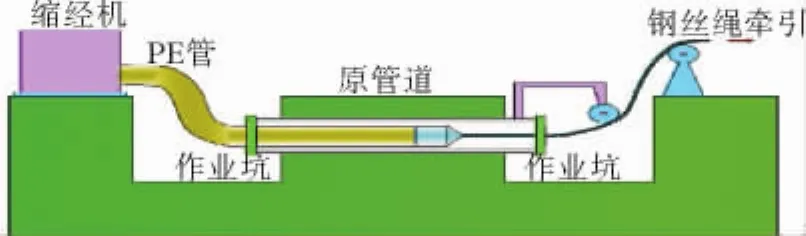

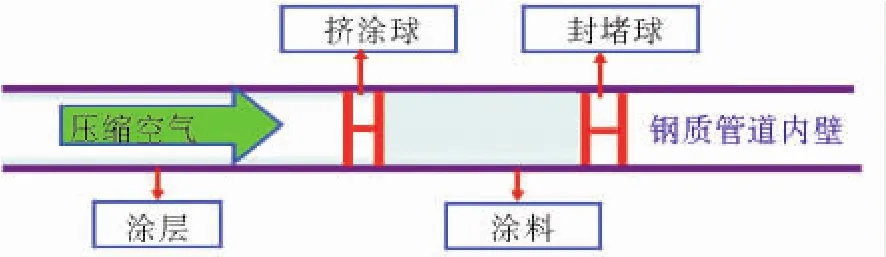

单井管道腐蚀治理采用“HTPO内穿插”和“风送挤涂”治理技术,分别见图7、图8。两种修复工艺优缺点对比见表3。历年来累计完成单井管道治理183条,治理后未发生时效事件,防腐效果良好。

3.2.2 管道分批治理承包模式探索

从管道运行现状分析,单井管道腐蚀治理工作较大。2017年创新单井管道治理承包模式,采取“整体发包,逐年建成,分期付款,强化质保”的方式,缓解资金压力,在工作量进度方面提前完成高隐患管道治理;治理单位通过分批治理合约提前接单,获得稳定工作量,确保队伍稳定性,实现双方共赢。

图7 HTPO非金属管内穿插原理

图8 风送挤涂技术原理

表3 管道修复工艺优缺点对比

3.3 管道分级管理技术

3.3.1 管道分类级别

采油二厂现有站间及单井管道806条,其中内防管道183条、占比22.7%,穿越水域管道413条、占比51.2%。以“是否发生过穿孔、是否做过内防、是否穿越水域以及服役年限长短”为风险标准,将管道分为三级,具体分类如下。

a)一级。①未做过内防的站间集输管道;②发生过穿孔、未做内防、穿越水域的单井管道。

b)二级。①发生过穿孔、未做内防、未穿越水域的单井管道;②未发生过穿孔、未做内防、服役年限超过5年的单井管道。

c)三级。①过内防的站间、单井管道;②未发生过穿孔、未做内防、服役年限小于5年的单井管道;③已使用氮气置换和即将进行氮气置换的站间、单井管道。

3.3.2 管理措施

针对管道分级情况,制定了相应的管理措施。

a)充分利用无人机,加大管道日常巡检力度,其中一级管道正常巡检1天1次,二级管道3天1次,三级管道5天1次。

b)充分利用站内DCS系统和PCS系统,结合实际情况,定期设置、调整压力、温度等报警值,实行“一站一策、一井一策”,采用无人机巡检和人工巡检同步进行、相互配合的方式完成异常巡检。①对于站间集输管道,一级管道当计转站外输压力下降0.1 MPa或联合站进站温度下降2℃以上时立即安排巡检;三级管道当计转站外输压力下降0.2 MPa或联合站进站温度下降2℃以上时立即安排巡检。②对于单井生产管道,一级管道进站温度下降2℃或单井回压下降0.1 MPa时立即安排巡检;二级管道进站温度下降2℃或单井回压下降0.2 MPa时立即安排巡检;三级管道进站温度下降2℃或单井回压下降0.3 MPa时立即安排巡检。

c)利用计转站单井计量装置监控油井、管道液量变化情况,当计量产液下降10%时,立即安排无人机巡检。

d)按照“宁可错报、不可不报、奖惩结合”的原则,通过硬性约束和正向激励双向措施,全面动员巡井人员、管理人员以及施工人员在路途中随时留意和观察周边区域情况,通过智能平台,建立有效的信息沟通、反馈机制,一旦发现原油泄漏或疑似泄漏事件,立即上报并启动应急预案,在核实现场情况的同时,做好应急抢险准备。

e)受环境条件限制,夜间重点利用DCS系统和PCS系统监控各项运行参数,并设置夜间人工巡检应急机动组,一旦发生异常情况,人员随时出发巡检。

f)强化责任落实和监督考核,要求各采油管理区每日将管道巡检记录表、巡检影像资料上报进行监督检查,对于不落实巡检要求的严肃问责。

3.3.3 取得成效

管道分级管理技术运用以来,结合“人工巡线”+“无人机巡线”+PCS系统预警机制,管道刺漏发现并处置的时间不超过2 h,有效降低了管道刺漏后原油泄漏造成的污染。

3.4 水体防污染应急管控技术

结合油区季节性洪水的特点,建立水体泄漏污染应急处置预案,经多次演练,梳理出原油水体泄漏防污染扩散六大要素。

a)拦:在流动水域下游及下风口方向设置多层拦油网,防止污油进一步扩散。

b)找:充分利用无人机技术,加大睡眠巡检力度,及时发现漏点。

c)围:及时切断泄漏点相连接的生产流程,并用拦油网将漏点周围围住,控制原油扩散。

d)扫:采取软化水扫线,氮气吹扫,将管体内油污吹扫干净,避免原油持续溢出。

e)收:开挖集油坑,用泵车将油水混合物吸入车内,沉降后从罐车下部将水放出,循环收油。

f)治:从上游到下游,对油污聚集区进行逐一清理,最后回收拦油网。

4 结论

a)管线介质的低流速,高含硫化氢、二氧化碳,含水升高是导致管线腐蚀的基本原因。

b)采出水中高含氯离子加剧腐蚀进程,促进点蚀的发生。

c)溶解氧的引入形成高含氧腐蚀环境,加剧管线腐蚀。

d)缓蚀剂防腐效果评价显示:提高缓蚀剂加注浓度有助于减缓腐蚀;缓蚀剂连续加注的效果优于间歇加注。

e)历年来的监测结果显示:扩大缓蚀剂加注覆盖率、采用更高效缓蚀剂均有助于腐蚀速率的降低。

f)管道治理过程中,内穿插技术及风送挤涂技术均存在不同类型的制约因素,且治理管道的耐温性能仍在进一步研发,仍需提升。

g)管道分级管理技术大幅提升了巡线效率,有效降低了苛刻条件下管道腐蚀穿孔后原油泄漏产生的污染。

h)水体污染泄漏应急管理演练中显示,水体污染治理,现场统筹协调及管理至关重要。